Таблица 2.5.

Методика расчёта припусков

| Для наружных поверхностей | Для внутренних поверхностей |

| 1. Пользуясь рабочим чертежом детали и картой технологического процесса механической обработки, записать в расчетную карту обрабатываемые элементарные поверхности заготовки и технологические переходы обработки в порядке последовательности их выполнения по каждой элементарной поверхности отчерновой заготовки до окончательной обработки 2. Записать значения Rz, T, р, и 6 3. Определить расчетные минимальные припуски на обработку по всем технологическим переходам | |

| 4. Записать для конечного перехода в графу «Расчетный размер» наименьший предельный размер детали по чертежу 5. Для перехода, предшествующего конечному, определить расчетный размер прибавлением к наименьшему предельному размеру по чертежу расчетного припуска zmin 6. Последовательно определить расчетные размеры для каждого предшествующего перехода прибавлением к расчетному размеру расчетного припуска zmin следующего за ним смежного перехода 7. Записать наименьшие предельные размеры по всем технологическим переходам, округляя их увеличением расчетных размеров; округление производить до того же знака десятичной дроби, с каким дан допуск па размер для каждого перехода 8. Определить наибольшие предельные размеры Продолжение таблицы 2.5. | 4. Записать для конечного перехода в графу «Расчетный размер» наибольший предельный размер детали по чертежу 5. Для перехода, предшествующего конечному, определить расчетный размер вычитанием из наибольшего пре дельного размера по чертежу расчетного припуска zmin 6. Последовательно определить рас четные размеры для каждого предшествующего перехода вычитанием из расчетного размера расчетного припуска zmin следующего за ним смежного перехода 7. Записать наибольшие предельные размеры по всем технологическим переходам, округляя их уменьшением расчетных размеров; округление про изводить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода |

| прибавлением допуска к округленному наименьшему предельному размеру 9.Записать предельные значения припусков zmaх как разность наибольших предельных размеров и zmin как разность наименьших предельных размеров предшествующего и выполняемого переходов | 8. Определить наименьшие предельные размеры путем вычитания допуска из округленного наибольшего пре дельного размера 9. Записать предельные значения припусков zmax как разность наименьших предельных размеров и zmin как разность наибольших предельных размеров выполняемого и предшествующего переходов |

| 10. определить общие припуски Zo max и Zo min, суммируя промежуточные припуски на обработку | |

11. Проверить правильность произведенных расчётов по формулам:

|

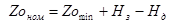

12. определить номинальный припуск по формулам

12. определить номинальный припуск по формулам

12. определить номинальный припуск по формулам

|

Расчёт отверстия Ø117Н8

Заготовка представляет собой поковку 2- го класса точности массой 6,6 кг. Технологический маршрут обработки отверстия состоит из трёх операций: чернового и получистового фрезерования, термической обработки, получистового и чистового растачивания.

Фрезерование в операции 005, базирование за плоскость и торцы заготовки

Растачивание в операции 040, базирование за плоскость, точное отверстие Ø18 и цилиндрическую поверхность Ø135.

Значения всех показателей качества поверхностей по переходам

| Поковка на ГКМ | 150 Rz | 250 |

| Фрезерование черновое | 50 Rz | 50 |

| Фрезерование получистовое | 30 Rz | 30 |

| Термическая обработка | ||

| Растачивание получистовое | 20 Rz | 25 |

| Растачивание чистовое | 10 Rz | 15 |

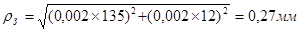

Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле

(2.12)

(2.12)

смещение поверхностей штампов = 0

смещение поверхностей штампов = 0

эксцентричность пришиваемого отверстия = 0,5

эксцентричность пришиваемого отверстия = 0,5

(2.13)

(2.13)

Остаточное пространственное отклонение после чернового фрезерования рассчитывается по формуле

(2.14)

(2.14)

коэффициент уточнения формы = 0,05

коэффициент уточнения формы = 0,05

Погрешность установки при черновом фрезеровании определяется по формуле

(2.15)

(2.15)

погрешность базирования при совмещении установочной и технологической баз равна = 0

погрешность базирования при совмещении установочной и технологической баз равна = 0

погрешность закрепления возникает в результате смешения обрабатываемой заготовки под действием зажимных сил, стремится к нулю.

погрешность закрепления возникает в результате смешения обрабатываемой заготовки под действием зажимных сил, стремится к нулю.

погрешность положения заготовки следствие не точного изготовления и износа приспособления = 0,05мм

погрешность положения заготовки следствие не точного изготовления и износа приспособления = 0,05мм

=0,05мм

=0,05мм

Остаточное пространственное отклонение после получистового фрезерования рассчитывается по формуле (2.14)

коэффициент уточнения формы = 0,04

коэффициент уточнения формы = 0,04

т.к. черновое и получистовое фрезерование производится за один установ то погрешность установки, равна нулю

Остаточное пространственное отклонение после получистового растачивания рассчитываются по формуле (2.14)

коэффициент уточнения формы = 0,005

коэффициент уточнения формы = 0,005

Погрешность установки при получистовом растачивании, базирование в самоцентрирующем трёхкулчковом патроне  =0,02мм

=0,02мм

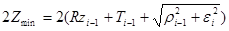

Расчёт минимальных значений промежуточных припусков производится по формуле

(2.16)

(2.16)

Минимальный припуск под фрезерование черновое

Минимальный припуск под фрезерование получистовое

Минимальный припуск под получистовое растачивание

Минимальный припуск под чистовое растачивание

Расчёт расчётных размеров по переходам ведётся путём сложения расчётного размера и припуска на обработку, получаем:

Для получистового растачивания

dр = 117,054 - 0,095=116,96мм

Для получистового фрезерования

dр = 116,96- 0,176=116,78мм

Для чернового фрезерования

dр = 116,78 -0,25=116,532мм

Для заготовки

dр = 116,532-1,807=114,727мм

Значения допусков каждого перехода принимается в соответствии с квалитетом того или иного вида обработки:

Для заготовки 4200 мкм

Для чернового фрезерования 870 мкм

Для получистового фрезерования 140 мкм

Для получистового растачивания 87 мкм

Для чистового растачивания 54 мкм

Значения размеров по переходам

Для чистового растачивания Dmax = 117,054мм, Dmin =117 мм

Для получистового растачивания Dmax = 116,96мм, Dmin =116,872мм

Для получистового фрезерования Dmax = 116,78мм Dmin =116,642мм

Для чернового фрезерования Dmax = 116,53мм Dmin =115,662мм

Для заготовки Dmax = 114,73мм Dmin = 110,52 мм

Минимальные предельные значения припусков  равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения

равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения  соответственно разности наименьших предельных размеров.

соответственно разности наименьших предельных размеров.

Тогда для чистового растачивания

Для получистового растачивания

Для получистового фрезерования

Для чернового фрезерования

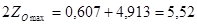

Расчёт общего припуска

Общий припуск определяется путём сложения промежуточных припусков

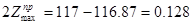

Проверка

;

;

Таблица 2.6.

Расчёт припусков и предельных размеров на обработку отверстия D=117H8(-0,054)

| Расчёт припусков и предельных размеров по технологическим переходам | ||||||||||||||||

| Технологические переходы обработки поверхности D=117H8(-0,054) | Элементы припуска, мкм | Расчётный припуск 2Zmin, мкм | Расчётный размер Dp,мм | Допуск б, мкм | Предельный размер, мм | Предельные значения, мм | ||||||||||

|

| Rz | h | P | e | Dmax | Dmin | 2Zпр.min | 2Zпр.max | ||||||||

|

|

| |||||||||||||||

| Заготовка | 150 | 250 | 500 | 0 | 114,727 | 4200 | 114,73 | 110,5274 | - | - | ||||||

| Фрезерование | 50 | 50 | 25 | 50 | 1804,988 | 116,532 | 870 | 116,53 | 115,6624 | 1805 | 5135 | |||||

| Фрезерование полу черновое | 30 | 30 | 20 | 0 | 250 | 116,782 | 140 | 116,78 | 116,6424 | 250 | 980 | |||||

| Расчтачивание чистовое | 20 | 25 | 2,5 | 20 | 176,5685 | 116,959 | 87 | 116,96 | 116,872 | 177 | 230 | |||||

| Растачивание тонкое | 10 | 15 | 0 | 0 | 95 | 117,054 | 54 | 117,05 | 117 | 95 | 128 | |||||

|

|

| Сумма: | 2327 | 6473 | 3848 | 7994 | ||||||||||

|

|

| |||||||||||||||

|

|

| |||||||||||||||

| Проверка: Бmax-Бmin-S(2Zmax)+S(2Zmin)= | 0 | |||||||||||||||

|

|

| |||||||||||||||

| Размер на чертеже: | 117,027 |

| ||||||||||||||

Расчёт поверхности Ø

Технологический маршрут обработки поверхности состоит из одной операций, и двух переходов: чернового и чистового фрезерования базирование за торец и отверстие Ø

Значения всех показателей качества поверхностей по переходам

| Поковка на ГКМ | 150 Rz | 250 |

| Фрезерование черновое | 50 Rz | 50 |

| Фрезерование чистовое | 30 Rz | 30 |

Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле

(2.17)

(2.17)

смещение поверхностей штампов = 0

смещение поверхностей штампов = 0

коробление поверхности

коробление поверхности

(2.18)

(2.18)

удельная кривизна заготовок на 1мм = 2мкм

удельная кривизна заготовок на 1мм = 2мкм

Остаточное пространственное отклонение после чернового фрезерования рассчитывается по формуле 2.12.

коэффициент уточнения формы = 0,05

коэффициент уточнения формы = 0,05

Погрешность установки при черновом фрезеровании  при установке заготовки в цанговой оправке 30 мкм таблица 12. [Косилова том 1]

при установке заготовки в цанговой оправке 30 мкм таблица 12. [Косилова том 1]

Остаточное пространственное отклонение после чистового фрезерования рассчитывается по формуле 2.14

коэффициент уточнения формы = 0,03

коэффициент уточнения формы = 0,03

т.к. черновое и чистовое фрезерование производится за один установ то погрешность установки, равна нулю

Расчёт минимальных значений промежуточных припусков производится по формуле 2.16

Минимальный припуск под фрезерование черновое

Минимальный припуск под фрезерование получистовое

Расчёт расчётных размеров по переходам ведётся путём сложения расчётного размера и припуска на обработку, получаем:

Для чернового фрезерования

dр = 134.49 + 0.277 =134,717мм

Для заготовки

dр =134,717 + 1,343 =136,06мм

Значения допусков каждого перехода принимается в соответствии с квалитетом того или иного вида обработки:

Для заготовки 4200 мкм

Для чернового фрезерования 630 мкм

Для получистового фрезерования 250 мкм

Значения размеров по переходам

Для чистового фрезерования Dmax = 134,74 мм Dmin =134,49 мм

Для чернового фрезерования Dmax = 135,35 мм Dmin =134,717мм

Для заготовки Dmax = 140,26 мм Dmin = 136,060 мм

Минимальные предельные значения припусков  равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения

равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения  соответственно разности наименьших предельных размеров.

соответственно разности наименьших предельных размеров.

Тогда для чистового фрезерования

Для чернового фрезерования

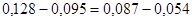

Расчёт общего припуска

Общий припуск определяется путём сложения промежуточных припусков

Проверка

Таблица 2.7.

Расчёт припусков и предельных размеров на обработку поверхности Ø

| Расчёт припусков и предельных размеров по технологическим переходам | |||||||||||||||||

| Технологические переходы обработки поверхности d=135b11 | Элементы припуска, мкм | Расчётный припуск 2Zmin, мкм | Расчётный размер Dp,мм | Допуск б, мкм | Предельный размер, мм | Предельные значения, мм | |||||||||||

|

| Rz | h | P | e | Dmax | Dmin | 2Zпр.max | 2Zпр.min | |||||||||

|

|

|

|

| ||||||||||||||

| Заготовка | 150 | 250 | 270 | 0 | 0 | 136,060 | 4200 | 140,26 | 136,060 | - | - | ||||||

| Фрезерование черновое | 50 | 50 | 13,5 | 30 | 1343,323 | 134,717 | 630 | 135,35 | 134,717 | 4913 | 1343 | ||||||

| фрезерование полу черновое | 30 |

| 8,1 | 0 | 227 | 134,490 | 250 | 134,74 | 134,490 | 607 | 227 | ||||||

|

|

|

| Сумма: | 5520 | 1570 | ||||||||||||

|

|

|

| |||||||||||||||

|

|

|

| |||||||||||||||

| Проверка: Бmax-Бmin-S(2Zmax)+S(2Zmin)= | 0 |

| |||||||||||||||

|

|

|

| |||||||||||||||

| Размер на чертеже: | 134,615 |

|

| ||||||||||||||

2020-04-20

2020-04-20 973

973