Решение задач можно вести в следующем порядке.

1) По диаметру вала d определить размеры поперечного сечения шпонок или размеры и число зубьев шлицевого соединения.

2) Допускаемое напряжение смятия [ s СМ ] определяется пределом текучести sT и зависит от вида приложенной нагрузки и характеристик материалов контактирующих деталей. Значение [ s СМ ] выбирается в расчете на наименее прочный материал их тех, что находятся в контакте.

Тогда

[ sСМ ] = sТ / [ s ], (4.1)

где sТ - предел текучести, МПа; [ s ] - коэффициент запаса.

При нереверсивной нагрузке, мало изменяющейся по величине, принимают коэффициент запаса [ s ] =1,9... 2,3, а при частых пусках и остановках - [ s ] =2,9... 3,5; при реверсивной нагрузке коэффициент запаса повышают на 30 %.

Допускаемые напряжения на срез для шпонок обычно принимают [ tСР ] = 60… 100 МПа (меньшее значение принимают при динамических нагрузках).

Для шлицевых соединений фактические напряжения сильно зависят от координаты рассматриваемой точки на шлице и поэтому они оказываются значительно больше средних. Это обстоятельство можно учесть, если уменьшать допускаемые напряжения, увеличивая при этом коэффициенты запаса. При статической нагрузке допускаемые напряжения смятия можно принимать [ sСМ ] = 80… 120 МПа при твердости поверхности шлицев HB ≤ 350 и [ sСМ ] = 120… 200 МПа при твердости поверхности шлицев HB > 350. В случае подвижного соединения допускаемые напряжения уменьшают в два раза.

3) Проверить прочность элементов соединения в соответствии с видами разрушения.

а) Призматические шпонки имеют прямоугольное сечение. Стандарт предусматривает для каждого диаметра вала определенные размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры b и h принимают из табл. Б4 и определяют расчетную длину lР шпонки

l Р

. (4.2)

. (4.2)

Длину шпонки l = lР + b выбирают из стандартного ряда (табл. Б4). Длину ступицы lСТ назначают на 8...10 мм больше длины шпонки. Если по результатам расчета шпоночного соединения получают длину ступицы lСТ ≥ 1, 5 d, то вместо шпоночного целесообразнее применить шлицевое соединение или соединение с натягом.

Причиной разрушения шпоночного соединения, помимо нормальных пластических деформаций, может быть пластический сдвиг (срез), вызванный наибольшими касательными напряжениями.

И тогда шпонки проверяют на срез

. (4.3)

. (4.3)

Однако если размеры поперечного сечения шпонки в зависимости от диаметра вала выбираются из нормального ряда, то выполнять такой расчет нет необходимости, так как условие прочности на срез выполняется автоматически.

б) Сегментные шпонки. Размеры сегментных шпонок рекомендуется выбирать в соответствии с данными табл. Б5. Расчет сегментных шпонок проводится в форме проверочного и выполняется по той же методике и по тем же формулам, что и расчет на сопротивление смятию для призматических шпоночных соединений.

Тогда

. (4.4)

. (4.4)

Проверка соединения на срез осуществляется по формуле (4.3), принимая при этом lР = l.

в) Штифтовые соединения.

Диаметр dШ и расчетную длину штифта (цилиндрической шпонки) lР в первом приближении принимают по соотношениям в зависимости от диаметра вала d:

dШ » (0,13… 0,16) d; lР» (3… 4) d ш (4.5)

и уточняют по ГОСТ (табл. Б8).

- штифт расположен параллельно оси вращения (рис. 6.8) соединение при этом обеспечивает передачу момента вращения T.

При нагружении внешним моментом в продольном сечении штифта появляются касательные напряжения, которые не могут превышать предела текучести при сдвиге.

Условие прочности на сопротивление срезу для осевого штифтового соединения можно записать как

. (4.6)

. (4.6)

Условие отсутствия на поверхности контакта пластических деформаций (смятия), вызванных нормальными напряжениями, записывается в виде

(4.7)

(4.7)

По указанным формулам можно определить длину шпонки, задавшись ее диаметром, или задавшись ее длиной, найти диаметр шпонки.

- штифт установлен в радиальном направлении.

Здесь каждая поверхность среза представляет собой круг. Как уже было сказано выше, в момент среза на этих поверхностях действуют касательные напряжения, равные пределу текучести при сдвиге. Тогда условие прочности на сопротивление срезу имеет вид

, (4.8)

, (4.8)

где i - число поверхностей среза.

в) Шлицевые соединения.

Смятие и износ рабочих поверхностей зубьев связаны с одним и тем же параметром – напряжением смятия sСМ. Это позволяет рассматривать sСМ как обобщенный критерий расчета и на смятие и на износ, принимая при этом [ sСМ ] на основе опыта эксплуатации подобных конструкций. Такой расчет будет называться упрощенным расчетом по обобщенному критерию.

При проектировочном расчете шлицевых соединений после выбора размеров сечения зубьев по стандарту (табл. Б6 и Б7) определяют длину зубьев l из условия прочности по напряжениям смятия

,

,  (4.9)

(4.9)

где KЗ – коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовления и условий работы), KЗ = 1,1… 1,5.

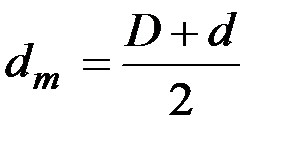

Геометрические размеры шлица вычисляют в зависимости от шлицевого соединения. Так для прямобочных шлицев

,

,  ; (4.10)

; (4.10)

для эвольвентных

d m = m·z, h = m. (4.11)

Если получается, что l > 1,5· d, то изменяют размеры, термообработку или принимают другой вид соединения.

Длину ступицы принимают l СТ = l + 4... 6мм и более в зависимости от конструкции соединения.

2020-04-07

2020-04-07 180

180