Из рассмотрения циклов видно, что цикл Тринклера является обобщающим по отношению к циклам Отто и Дизеля.

Порядок анализа следующий:

1. Последовательно определяют значения p, v и T в характерных точках термодинамическим уравнениям для соответствующих процессов в двигателе (см. табл. 3.1). Например, для цикла Тринклера температура в точке 3:

2. На основании уравнений (табл. 3.1) определяют количество подведенной и отведенной теплоты в каждом процессе, а также общее количество подведенной и отведенной теплоты. Например, для цикла Тринклера количество подведенной теплоты:

3. На основании уравнения [] определяют величину КПД цикла. Например, для цикла Тринклера:

4. Определяют работу цикла:

5. Определяют мощность ДВС:

[Вт];

[Вт];

Где М– масса рабочего тела участвующая в процессе;

Z – число цилиндров;

n – число оборотов в минуту;

– механический КПД;

– механический КПД;

– индикаторный КПД;

– индикаторный КПД;

6. Определяют основные размеры. Для этого при проектировании задаются параметром  (где Н – величина хода поршня, а d – его диаметр)

(где Н – величина хода поршня, а d – его диаметр)

;

;

;

;

Для бескомпрессорных дизелей степень сжатия воздуха  ,

,  ,

,  . При увеличении

. При увеличении  ,

,  ,

,  – КПД увеличивается, при увеличении

– КПД увеличивается, при увеличении  – КПД уменьшается.

– КПД уменьшается.

Для цикла Отто ( ) КПД зависит только от

) КПД зависит только от

при увеличении  ,

,  – КПД увеличивается.

– КПД увеличивается.

В значительной мере КПД Отто зависит от степени сжатия  . Но увеличение степени сжатия ограничено возможностью преждевременного самовоспламенения горючей смеси, нарушающей работу двигателя. Кроме того, при высоких степенях сжатия скорость сгорания смеси резко возрастает, что может вызвать детонацию (взрывное горение), которая резко снижает экономичность и может привести к поломке его деталей. Поэтому для каждого топлива должна применяться определенная оптимальная степень сжатия (

. Но увеличение степени сжатия ограничено возможностью преждевременного самовоспламенения горючей смеси, нарушающей работу двигателя. Кроме того, при высоких степенях сжатия скорость сгорания смеси резко возрастает, что может вызвать детонацию (взрывное горение), которая резко снижает экономичность и может привести к поломке его деталей. Поэтому для каждого топлива должна применяться определенная оптимальная степень сжатия ( ).

).

Для цикла Дизеля ( ):

):

при увеличении  (

( ),

),  и уменьшении

и уменьшении  – КПД увеличивается.

– КПД увеличивается.

К недостатком следует отнести наличие компрессора, применяемого для подачи топлива, на работу которого расходуется от общей мощности двигателя 6—10%, что усложняет конструкцию и уменьшает экономичность двигателя. Кроме того, необходимо иметь сложные устройства насос, форсунки и т. д. Установка имеет большой вес.

Применяются тяжелые виды топлив, а в качестве начального рабочего тела – воздух.

Недостатки ДВС.

1 Наличие возвратно-поступательного движения Þ «разболтка».

2 Невозможность расширять продукты сгорания до  , т.к. это приводит к увеличению хода поршня, увеличению времени хода поршня и Þ снижению мощности.

, т.к. это приводит к увеличению хода поршня, увеличению времени хода поршня и Þ снижению мощности.

Этих недостатков лишены газовые турбинные установки (ГТУ) – это тепловые машины, в которых рабочим телом служат продукты сгорания топлива.

Цикл Стирлинга

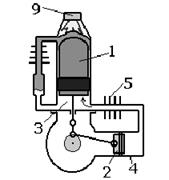

Рисунок 5.3 – схема двухпоршневого двигателя Стирлинга

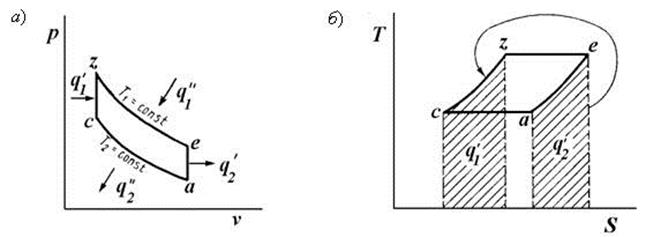

Рисунок 5.4 – Рабочая (а) и тепловая (б) диаграммы двигателя Стирлинга

Рисунок 5.4 – Рабочая (а) и тепловая (б) диаграммы двигателя Стирлинга

1-2 – изотермическое сжатие рабочего тела;

Фаза сжатия при постоянной температуре рабочего тела: поршень-вытеснитель 1 находится вблизи верхней мертвой точки (ВМТ) и остается условно неподвижным. Газ сжимается рабочим поршнем 2, движущимся слева направо, и поступает в холодную полость 3 под поршнем-вытеснителем. Давление газа возрастает, а температура остается постоянной, так как теплота сжатия отводится через стенки цилиндра 4 и холодильник 5 в окружающую среду при температуре-

2-3 – изохорный процесс подвода тепла;

Фаза нагревания при постоянном объеме: Рабочий поршень 2 находится вблизи ВМТ и перемещает холодный сжатый газ из полости 3 в горячую полость 6 над поршнем-вытеснителем. При прохождении газа через регенератор 7, заполненный пористой массой, нагретой в предыдущем цикле, его температура повышается от  до

до  . Так как при этом суммарный внутренний объем цилиндров двигателя остается постоянным, давление газ в них повышается и достигает максимального значения.

. Так как при этом суммарный внутренний объем цилиндров двигателя остается постоянным, давление газ в них повышается и достигает максимального значения.

3-4 – изотермическое расширение;

Фаза расширения при постоянной температуре газа: поршень-вытеснитель находится вблизи нижней мертвой точки (НМТ) и остается условно неподвижным. Рабочий поршень 2 под действием давления газа движется справа налево, происходит расширение горячего газа в полости 6.

Полезная работа, совершаемая рабочим поршнем 2, через кривошипно-шатунный механизм 8 передается на вал двигателя. Давление в цилиндрах двигателя падает, а температура газа в горячей полости 6 остается постоянной, так как к нему подводится тепло от горячего источника (от горелки 9) через теплообменник-нагреватель 10 и стенки цилиндра 11 при температуре -  .

.

Рабочий поршень 2 в этой части цикла одновременно сжимает газ, находящийся в герметичной буферной емкости-картере 12. Запасенная таким образом энергия идет на сжатие газа в процессе фазы 1) следующего цикла.

4-1 – отвод тепла по изохоре.

Фаза охлаждения при неизменном объеме:

Рабочий поршень 2 находится вблизи НМТ и остается условно неподвижным. Поршень-вытеснитель 1 движется к ВМТ и перемещает газ, оставшийся в горячей полости 6, в холодную полсть 3. При прохождении через регенератор 7 горячий газ отдает свое тепло пористой массе и охлаждается. Так как при этом суммарный внутренний объем цилиндров двигателя остается постоянным, давление газа в них продолжает падать и достигает минимального значения.

2020-04-07

2020-04-07 478

478