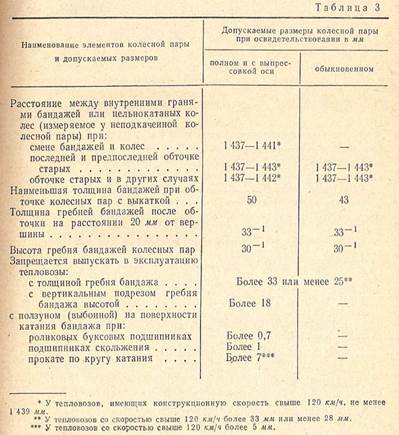

От состояния колесных пар во многом зависит безопасность движения поездов. Поэтому локомотивные бригады должны уметь обнаруживать при осмотре не только возможные дефекты, появляющиеся в процессе эксплуатации, но знать и допускаемые размеры элементов колесной пары. Основные нормы допусков при ремонте колесных пар тепловозов приведены в Таблице 3.

В процессе эксплуатации колесных пар наблюдаются:

Ø скользуны на бандажах;

Ø прокат бандажей;

Ø подрез гребней;

Ø остроконечный накат на гребнях.

Значительно реже происходит:

Ø ослабление, сдвиг и излом бандажей,

Ø задиры и трещины на шейках, особенно на моторно-осевых,

Ø ослабление оси в ступицах колес,

Ø износ зубьев или трещины в венцах зубчатого колеса, в осях и центрах.

Скользуны на бандажах возникают при неправильном торможении, во время которого колесные пары заклиниваются. Прокат бандажей относится к естественному износу. Пробег тепловозов до обточки бандажей по прокату составляет 170–350 тыс. км.

Подрез гребня возникает при установке колесных пар в раме тележки с перекосом или боковым смещением. Кроме того, подрез может быть вызван применением тормозных колодок, размеры и конфигурации которых не соответствуют данному профилю бандажа.

Чтобы уменьшить износ гребней колес и рельсов, в кривых на крайних колесных парах с левой и правой стороны устанавливают гребнесмазыватели, заправленные смазочными стержнями диаметром 18 мм и длиной 210 мм. Как показали испытания, смазка, которая наносится на гребни колес, при прохождении кривых уменьшает износ колес и рельсов на 25 - 30%.

Ослабление бандажей может быть вызвано их недостаточным натягом на колесном центре, что обычно возможно при многократном снятии и постановке бандажа. Длительное торможение может привести к сдвигу бандажей. Ослабление и сдвиг бандажей могут произойти также от неправильной обработки центра и бандажа при формировании колеса (завышенная овальность или конусность сопрягаемых поверхностей, низкая чистота их обработки).

Излом бандажей наблюдается очень редко и вызывается скрытыми дефектами в металле, неравномерным нагревом бандажей при насадке на колесный центр, а также чрезмерным натягом.

Износ и повреждения бандажей, возникающие в процессе эксплуатации, ограничивают срок их службы. Большая часть бандажей обтачивается по достижении предельного проката. Однако имеются случаи, когда обточку или смену бандажей производят вследствие появления на поверхности катания выщербин, отколов, трещин на гребне и других дефектов.

Износ (прокат) бандажей представляет собой явление, состоящее из двух одновременно протекающих процессов: смятия металла от давления в контакте колеса с рельсом и истирания от сил трения, возникающих при проскальзывании бандажа по рельсу и колодки по бандажу при торможении.

Износ от истирания связан с пластической деформацией и нагревом поверхностного слоя бандажа при взаимодействии с рельсом и тормозной колодкой. Поэтому увеличение износостойкости бандажей должно идти по линии повышения сопротивляемости стали пластической деформации и снижения ее склонности к закалке при тепловом воздействии. Этим требованиям наиболее полно может удовлетворить сталь с невысоким содержанием углерода.

Выкрашивание (выщербины) поверхности катания бандажа – существует два вида выкрашивания:

1) выщербины могут быть вызваны скольжением при заклинивании колесной пары (выщербины тормозного типа). Выщербины развиваются в местах ползунов вследствие хрупкого разрушения закаленного слоя. Понижение содержания в стали углерода уменьшает выход бандажей по выщербинам тормозного типа.

2) появление выщербин другого вида связано с усталостными процессами, протекающими в поверхностном слое бандажа. Усталостные повреждения имеют прямую связь с величиной контактных давлений между колесом и рельсом. Под воздействием многократно повторяющихся высоких контактных нагрузок, превышающих предел текучести стали, в поверхностном слое бандажа возникают и накапливаются пластические деформации, приводящие к появлению и развитию усталостных трещин. Установлено, что для уменьшения количества усталостных дефектов на бандажах значение предела прочности разрыву должно быть не ниже 95 кГ/мм2.

Поперечные трещины появляются на гребнях бандажей на ряде магистральных и маневровых тепловозов, эксплуатирующихся при высоких скоростях, частых и интенсивных торможениях. Причиной их появления являются повторные тепловые напряжения, возникающие вследствие трения гребневой тормозной колодки о гребень.

Появление трещин и задиров шеек объясняется главным образом неудовлетворительной смазкой, а иногда и скрытыми пороками в металле. Случаи ослабления осей в ступице колес являются результатом слабой посадки при формировании колесной пары, плохой обработки поверхности отверстия в ступице и подступичной части оси.

7. Шаблоны для проверки колесных пар, в том числе универсальный шаблон «УТ - 1» и шаблон «ДО - 1».

Колёсная пара – основной элемент ходовой части локомотива. Колёсные пары в подавляющем большинстве являются глухими, то есть оба колеса жёстко насажены на цельную ось. Такая конструкция фактически из одной детали отличается высокой надёжностью. Пробег колёсных пар локомотивов с колёсами бандажного типа может достигать нескольких миллионов км при нагрузке 20 - 25 тс при сменных бандажах.

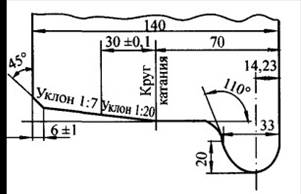

Вписывание в кривые больших радиусов (порядка 500 м и более) осуществляется за счёт разности диаметров колёс по окружностям катания, возникающей при смещении колёсной пары поперёк пути. Эта разность обусловлена тем, что поверхность катания колёс (профиль колеса) – не цилиндрическая, а коническая: радиус обода колеса с внешней стороны меньше, чем с внутренней.

Например: при входе поезда в левый поворот колесная пара смещается (накатывается на колею) вправо, следовательно: уменьшается радиус катания левого колеса, а правого – увеличивается. Отсюда правое колесо как бы обгоняет левое. В этом случае и при вписывании в пологие кривые (с радиусом более 800 метров) обеспечивается устойчивое движение колёс подвижного состава в пути, не сопровождающееся интенсивным изнашиванием колёс и рельсов.

В крутых кривых колёсная пара направляется силами, возникающими в контакте внутренней боковой поверхности рельса и гребнем наружного колеса. Силы, действующие в контакте колеса и рельса и направляющие движение подвижного состава, называются силами крипа (от англ. creep – ползти). Они обусловлены тем, что материалы колеса и рельса не есть абсолютно твёрдые тела, а являются упруго-пластическими телами. В контакте наблюдаются микродеформации рельса и колеса, это определяет постепенное нарастание силы крипа с ростом относительного проскальзывания колеса по рельсу. Для поддержания профиля ж.д. колёс, обеспечивающих нормальное движение, применяется обточка колёс, а в случае бандажных колёс – и смена бандажей.

Основной геометрический параметр колёсной пары - это расстояние между внутренними поверхностями гребней колёс колёсной пары. Для российских дорог это расстояние равно 1440 мм с допусками ± 3 мм (для колеи шириной 1520 мм и 1524 мм) и 990 мм с допусками ± 3 мм (для колеи шириной 1067 мм).

Ввиду высоких требований по прочности и надёжности, предъявляемых к колёсным парам, разработаны и существуют правила формирования и ремонта колёсных пар, строго нормирующие весь технологический процесс: токарную и фрезерную обработку заготовок (в частности, даже радиусы галтелей, класс чистоты обработанной поверхности), температурные режимы при формировании колёсных пар, допуски, посадки и т.д.

2020-04-07

2020-04-07 2533

2533