На тепловозах с электрической передачей при поступлении тока в тяговые электродвигатели начинают вращаться их якоря, которые через зубчатую передачу приводят во вращение колесные пары тепловоза. При других системах передач колесные пары приводятся во вращение иным способом. Колесная пара прижимается к рельсу нагрузкой примерно в 21 тонну. Следовательно, в точке касания колеса с рельсом при движении создается внешняя сила, называемая силой тяги. При вращении колеса как бы упираются в рельсы и передвигают тепловоз.

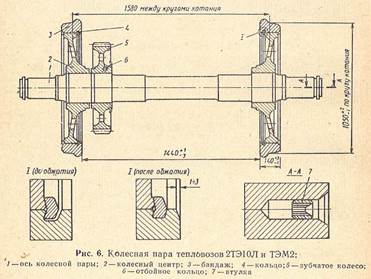

Колесные пары тепловозов 2ТЭ10Л и ТЭМ2 одинаковы (Рис. 6). Каждая колесная пара состоит из оси 1, двух колесных центров 2, на которые надеты бандажи 3, укрепленные кольцами 4, зубчатого колеса 5 с отбойным кольцом 6.

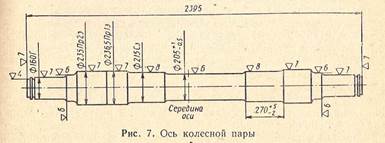

Ось колесной па ры (Рис. 7) изготавливают из стали Ос. Л (ГОСТ 4728-59) по техническим требованиям (ГОСТ 3281-59). При обработке галтели выполняют по шаблонам. Ось по всей цилиндрической поверхности, кроме средней части, накатывают роликом. Накатка повышает прочность оси.

Каждую ось после обработки проверяют дефектоскопом и ультразвуком для определения возможных микротрещин на поверхности осп и качества поковки стали внутри. На концевые шейки оси монтируют роликовые подшипники, внутренние шейки служат опорами для моторно-осевых подшипников.

На торцах оси сделаны контрольные окружности и центровые отверстия. Кроме того, на торце оси имеется кольцевая проточка, на которой выбиты знаки и клейма. В первой (по ходу тепловоза) оси с правой стороны с торца в центре просверлено отверстие, куда запрессована втулка 7, изготовленная из стали 38ХС и термообработана до твердости HRC = 37 ÷ 44. Во втулку вставлен валик привода скоростемера. На тепловозе ТЭМ2 привод скоростемера смонтирован на задней тележке на правой буксе средней оси.

Колесные центры дискового типа, отлиты из стали марки 25ЛШ (ГОСТ 997-65), на центрах имеются три прилива высотой 25 мм для проверки качества термообработки и площадки, на которых выбивают клейма. Центры напрессовывают на ось с натягом 0,18 - 0,30 мм, при этом усилие на прессе должно быть:

а) при надетом на центр бандаже – 110-150 т;

б) при центре без бандажа – 95-140 т.

Перед запрессовкой сопрягаемые места оси и центра смазывают растительным маслом. Во время запрессовки прибор, установленный на прессе, вычерчивает диаграмму усилий запрессовки, которая должна соответствовать утвержденному образцу. Посадочное отверстие в центре с внутренней стороны протачивается с незначительным конусом большим диаметром наружу для равномерной запрессовки.

Бандажи колесной пары изготовляют из стали марки 60-III (ГОСТ 1050-60) по техническим требованиям (ГОСТ 398-57).

Бандажи насаживают на ободы центров в горячем состоянии при температуре 250 - 300°С. Натяг должен составлять 1,1 - 1,45 мм. На бандаже с одной стороны имеется бурт, которым он упирается при напрессовке в центр колеса. С другой стороны бандаж стопорят укрепляющим кольцом 4. Ставят укрепляющее кольцо при температуре бандажа не ниже 200°С, а затем обжимают его на специальном станке, зазоры в стыке кольца не допускаются. Плотность посадки кольца определяют по звуку, ударяя по кольцу ручным молотком.

На ободе колесного центра нанесены контрольные риски глубиной не менее 1 мм. Контрольную отметку на бандаже наносят в виде четырех-пяти кернов глубиной 1-1,5 мм на длине 25 мм с равными промежутками между ними. Крайний керн должен быть не ближе 10 мм от кромки упорного бурта бандажа.

После естественного остывания бандаж обтачивают, при этом выдерживают профиль, предусмотренный ГОСТ 11018-64. Колесные пары и их элементы маркируют и клеймят согласно инструкции ЦТ/2306 по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций.

2020-04-07

2020-04-07 2431

2431