1. Назначение и устройство крышки цилиндров дизеля К6S310DR.

Крышки цилиндров – предназначены для образования камеры сгорания в цилиндре, а также для размещения клапанного механизма газораспределения и форсунки.

К конструкции цилиндровых крышек дизеля предъявляется ряд требований, крышки должны:

Ø иметь возможно меньшие термические напряжения и местные перегревы отдельных частей;

Ø иметь хороший и равномерный теплоотвод потоками охлаждающей жидкости;

Ø иметь хороший доступ к полостям охлаждения для удаления накипи;

Ø обладать достаточной жесткостью и прочностью от действия давления газов в цилиндре;

Ø обеспечивать максимальные проходные сечения впускных и выпускных клапанов;

Ø должны быть удобны и просты в ремонте и обслуживании.

На цилиндровую крышку действуют термическое напряжение, давление газов и монтажных усилий. Температурное состояние днища крышки цилиндра характеризуется максимальной температурой в районе перемычек между окнами впускных и выпускных клапанов (у четырехтактного ДВС).

В процессе эксплуатации, даже при тщательном соблюдении режимов водоподготовки, на днище крышки происходит отложение накипи, что может привести к значительному увеличению температур и соответственно теплонапряженности днища.

Каждый цилиндр (дизель К6S310DR) сверху закрыт крышкой, в которой размещены:

Ø рабочие клапаны;

Ø форсунка;

Ø имеются каналы для прохода воздуха;

Ø каналы выпуска отработавших газов;

Ø полости для воды, охлаждающей крышку.

Цилиндровая крышка испытывает большое давление газов и действие высоких температур при сгорании топлива.

Цилиндровая крышка дизеля К6S310DR – отлита из серого чугуна в виде полой коробки сложной конфигурации (Рис. 22).

Крышка имеет четыре вертикальных отверстия, в которые запрессованы чугунные направляющие втулки 28 рабочих клапанов. Каждая втулка своим бортом входит в расточку цилиндровой крышки.

В днище крышки сделаны четыре гнезда под тарелки клапанов. Герметичность камеры сгорания (при закрытых клапанах) обеспечивается притиркой тарелок клапанов к коническим седлам. Два впускных клапана общим каналом в крышке, заканчивающимся патрубком 4, соединяют цилиндр с впускным коллектором, а выпускные клапаны 32 общим каналом 29 – с одним из выпускных коллекторов.

Рис. 22. Крышка цилиндра:

1, 8, 17, 22 - шпильки; 2 - коромысло; 3 - стойка; 4, 12, 14, 18, 19 - патрубки; 5 - штуцер;

6 - втулка; 7 - клапанная коробка; 9 - фланец; 10 - форсунка; 11 - кожух форсунки; 13 - траверса; 15 - крышка; 16 - рым-болт; 20 - кожух штанги; 23 - штанга толкателя; 24 - крышка клапанной коробки; 25 - ось; 26 - болт; 27 - направляющий палец; 28 - направляющая втулка; 29 - канал для впуска газов; 30 - пробка; 31 - медное кольцо; 32 - выпускные клапаны; а - отверстие под штангу толкателя; б - водяная полость; в - канал в стойке; г, д, е - приливы в крышке; ж, з - отверстия для индикаторного крана; и - кольцевой борт; к - трубка.

Каналы в крышке для впуска чистого воздуха и выпуска отработавших газов имеют такое расположение относительно друг друга, которое обеспечивает завихрение воздуха в цилиндре при продувке. Для крепления коллекторов торцы крышки имеют обработанные фланцевые поверхности и отверстия под шпильки.

В центре крышки сделано сквозное отверстие под форсунку 10. Корпус форсунки отделен от водяной полости б медным кожухом 11, уплотненным в крышке путем развальцовки его в верхнем г и нижнем д приливах. Для крепления форсунки в крышку ввернуты три шпильки 8 под фланец 9. Отверстие под форсунку заканчивается конической расточкой, не позволяющей топливу попадать на поверхность крышки.

Для постановки индикаторного крана в крышке сделано горизонтальное отверстие ж с резьбой, соединенное с вертикальным отверстием з. Индикаторный кран используется для сообщения цилиндра с атмосферой (например, при пробоксовке коленчатого вала), а также для установки максиметра, измеряющего максимальное давление газов в цилиндре при реостатных испытаниях.

Крышка охлаждается водой основного контура, для чего в ней предусмотрены водяные полости. Вода поступает в крышку из блока по трем перепускным патрубкам 12, 18, 19 и, охладив крышку, выходит в коллектор горячей воды через патрубок 14. Прикрепляемый к шестой цилиндровой крышке патрубок 12 отличается тем, что к нему приварена дополнительная трубка к с фланцем для присоединения к заднему торцу блока.

Из-за сложной конфигурации крышки для удаления формовочной земли предусмотрены технологические отверстия, закрываемые пробками 30. Транспортировка крышки обеспечивается с помощью двух ввернутых в нее рым-болтов 16.

· Крышки цилиндров тепловозных дизелей.

Конструкция крышки зависит от типа двигателя, его размеров, камеры сгорания, органов газораспределения и других факторов. В мощных дизелях тепловозов крышки выполняются индивидуальными для каждого цилиндра.

В быстроходных двигателях (типа М750, 1Д12 и др.) – крышки каждого ряда цилиндров объединяются в одну деталь, называемую головкой.

Литая чугунная крышка цилиндра дизелей типа ПД1М и Д50 – отличается длительной и надежной работой. Вода поступает из водяных полостей блока через 8 втулок, уплотненных кольцами из маслостойкой резины.

В дизелях типа Д49 – введена промежуточная диафрагма в крышке, которая, находясь на небольшом расстоянии от днища, увеличивает путь воде, охлаждающей крышку цилиндра. Подобное разделение потока воды имеется и в составной крышке дизелей типа 11Д45 (тепловозы ТЭП60) и типа 14Д40 (тепловозы 2М62), у которой днище чугунное (плита), а остальные детали изготовлены из алюминиевого сплава (Рис. 7.9).

Головки цилиндров двигателей типов 1Д12, М750, изготавливают из алюминиевых сплавов, а крышки цилиндров дизелей типа Д49 – из высокопрочного чугуна. Для выпускных клапанов в крышке устанавливают «плавающие» седла из жаростойкого сплава. В верхней части чугунных направляющих втулок клапанов имеются металлокерамические втулки, уплотняющие стержень клапана фторопластовыми кольцами и скребками. Острые кромки скребков снижают расход масла через направляющие втулки. С конструкцией крышки двигателя тесно связано расположение и устройство газораспределительного механизма.

2. Крепление цилиндровых крышек на дизеле К6S310DR.

Для крепления крышки к блоку - в ней предусмотрены пять сквозных отверстий под шпильки 1 (М42). Кольцевой борт и в нижней части крышки обеспечивает ее центровку с втулкой. Для уплотнения камеры сгорания между крышкой и цилиндровой втулкой ставят медное кольцо 31. За счет толщины медного кольца 31 (1,5-2,5 мм) регулируют высоту камеры сжатия, которая должна быть равна 13 мм.

3. Размещение деталей газораспределения на крышке.

· Дизель K6S310DR. Стойка 3 прикреплена к цилиндровой крышке четырьмя шпильками 21 и зафиксирована двумя штифтами.

Для крепления направляющих пальцев 27 в крышке имеются два глухих отверстия, возле которых ввернуты по две шпильки 17.

В приливе е крышки сделаны два сквозных отверстия а для прохода штанг 23 толкателей, а также отверстие, совпадающее с наклонным каналом в в стойке 3. Для подвода масла к деталям привода клапанов в отверстие крышки запрессована втулка 6 с резьбой под штуцер 5. Поверхность крышки имеет небольшое углубление с уклоном в сторону штанг толкателей для слива масла в картер дизеля.

· Газораспределительный механизм – предназначен для управления процессами впуска и выпуска газов в цилиндре двигателя внутреннего сгорания. Газораспределительные органы (Рис. 7.10) должны обеспечивать хорошую очистку цилиндра и наполнение его свежим зарядом при высокой надежности в работе.

Совершенство очистки цилиндра от отработавших газов и наполнение его свежим зарядом воздуха зависят, в основном, от величины проходного сечения и продолжительности его открытия. Величина проходного сечения ограничивается размерами цилиндра, а время открытия его зависит от частоты вращения коленчатого вала. Надежность работы клапанов и золотников в основном зависит от условий смазки, охлаждения, применяемых материалов и величины сил инерции деталей механизма.

По конструкции газораспределительные механизмы бывают следующих типов: клапанные, золотниковые и комбинированные.

Ø Клапанный газораспределительный механизм – применяется в четырехтактных двигателях типов Д49, ПД1М, М750, 1Д12, 310DR и др.

Клапаны располагаются в крышке цилиндров и называются подвесными или верхними. Это дает возможность получить компактную камеру сгорания, благоприятную для смесеобразования и сгорания топлива. Привод верхних кла-панов осуществляется или непосредственно от распределительного вала (кулачкового) (дизеля типа М750, 1Д12), или от него же через промежуточные детали – толкатели, штанги, коромысла, траверсы.

Ø Золотниковый (бесклапанный) газораспределительный механизм может осуществлять свою деятельность поступательно движущимися или вращающимися золотниками. Созданы следующие схемы золотниковых газораспределителей (Рис. 7.11):

- с вращающимся плоским золотником;

- с вращающимся цилиндрическим золотником;

- прямоточно-щелевое с поступательно движущимися поршнями.

В двухтактных дизелях (типа Д100) с щелевой схемой газообмена золотниками служат поршни и окна во втулках цилиндра.

Ø Комбинированный газораспределительный механизм в двухтактных двигателях с прямоточной клапанно-щелевой схемой газообмена осуществляется поршнем и клапанами выпуска (дизеля Д40, Д45).

Клапанный механизм и крышки цилиндров (четырехтактных и двухтактных двигателей) во время работы подвергаются термодинамическим нагрузкам, особенно в момент посадки клапана на седло. Выпускные клапаны находятся в более тяжелых условиях, так как их головки во время выпуска омываются со всех сторон горячими газами. Температура впускных клапанов во время работы достигает 450°С, а выпускных – до 950°С. Высокие температуры отрицательно влияют на механические свойства материала, способствуют эрозии и газовой коррозии клапана, короблению его головки. Все это может вызвать неплотное прилегание головки клапана к седлу, заедание стержня в направляющей втулке и появление трещин в крышке цилиндра.

4. Назначение и устройство клапанных коробок.

· Дизель K6S310DR. На цилиндровой крышке смонтированы детали привода клапанов:

Ø стойка с двумя коромыслами на оси;

Ø направляющие пальцы с надетыми на них траверсами.

Детали привода клапанов защищены литой алюминиевойклапанной коробкой 7, которая прикреплена к цилиндровой крышке шестью шпильками 22. Сверху клапанная коробка закрыта съемнойкрышкой 24, отлитой из алюминиевого сплава. Съемная крышка прикреплена к клапанной коробке двумя болтами 26.

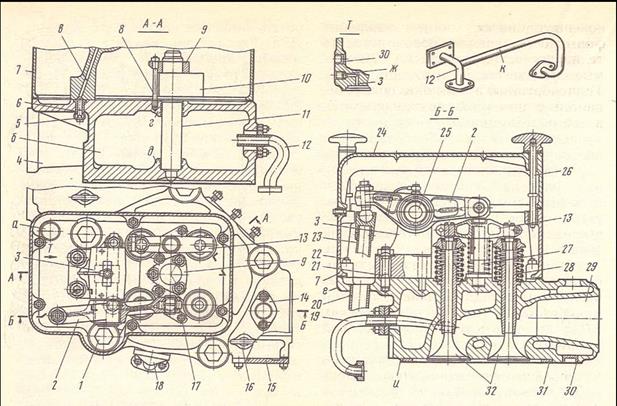

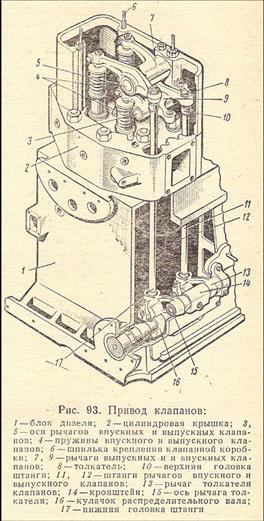

· Дизель типа ПД1М. (Рис. 93) Клапанная коробка каждого цилиндра дизеля ПД1М отлита из чугуна марки СЧ18-36, а её крышка из алюминия АЛ98. На тепловозах последнего выпуска крышки клапанной коробки отливают из чугуна. Коробку устанавливают на цилиндровую крышку 2 сверху и прикрепляют к ней четырьмя длинными шпильками 6, проходящими через приливы в коробке. Этими же шпильками прикрепляется крышка коробки. Между коробкой и её крышкой, а также между коробкой и крышкой цилиндра ставят паронитовые прокладки. Коробка внизу с левой стороны (со стороны топливного насоса) имеет по углам приливы с отверстиями, уплотнённые резиновыми втулками. Через одно из них проходит нагнетательная трубка для подачи топлива в форсунку, а через другое выходит контрольная сливная трубка от форсунки.

Клапанная коробка не допускает разбрызгивания масла по блоку дизеля и частично заглушает шум от работы клапанов. Внутри на боковых стенках коробки имеются два прилива, в которых расточены отверстия для установки осей 3 и 5 рычагов впускных и выпускных клапанов. Приливы, имеющие прорези, стягивают стяжными болтами. При креплении осей болты проходят через лыски на осях, предохраняя от смещения и проворачивания. Отверстия в приливах сделаны сквозными для возможности постановки и выемки осей 3 и 5, снаружи они закрыты плоскими заглушками, поставленными на герметике. Ось 5 для рычага выпускных клапанов расположена в верхней части коробки, а ось 3 для рычага впускных клапанов расположена несколько ниже и левее.

Впускные и выпускные клапаны открываются в определенный в зависимости от положения кривошипа коленчатого вала дизеля. Механизм, открывающий клапаны, состоит из распределительного вала и привода клапанов.

Привод клапанов дизеля ПД1М каждого цилиндра состоит из рычагов впускных 9 и выпускных 7 клапанов, штанг 11 и 12 и рычагов 13 толкателей.

5. Назначение, устройство и работа рабочих клапанов дизеля типа К6S310DR.

В каждой цилиндровой крышке дизеля К6S310DR установлены два впускных и два выпускных клапана, откованных из специальной жаростойкой стали (Рис.23). Все клапаны одинаковы по конструкции и имеют одинаковые размеры. Клапаны 5 перемещаются в чугунных направляющих втулках 11 с зазором 0,1 - 0,25 мм. Ход каждого клапана 25 мм.

Клапан имеет:

Ø тарелку а;

Ø стержень б;

Ø верхнюю замочную часть г.

Рис. 23. Рабочие клапаны:

1 - крышка цилиндра; 2 - наружная пружина; 3 - внутренняя пружина; 4 - сухарь; 5 - впускной (выпускной) клапан; 6 - стопорное кольцо; 7 - стальное кольцо; 8 - резиновое кольцо;

9 - верхняя тарелка; 10 - нижняя тарелка; 11 - направляющая втулка; а - тарелка; б - стержень; г - замочная часть клапана; в - канавка.

Тарелка – своей фаской, выполненной под углом 45°, притерта к конической расточке (седлу) крышки цилиндра. Ширина притирочного пояска 3-4 мм. В торце тарелки просверлены два глухих отверстия с резьбой (М6) для притирки клапана к крышке.

Каждый клапан прижат к своему седлу двумя полированными пружинами, изготовленными из хромованадиевой стали. Наружная пружина 2 имеет 7,25 витка, а внутренняя 3 имеет 10 витков, причем направление витков противоположное. Пружины установлены между двумя тарелками. Нижняя тарелка 10 входит в расточку крышки 1 цилиндра и опирается на кольцевой борт направляющей втулки 11. Верхняя тарелка 9 закреплена на замочной части клапана при помощи разрезного конического сухаря 4.

Для постановки сухаря на клапане сделана выточка, ниже которой проточена канавка в шириной 1,3 мм. В канавку устанавливают стальное разрезное кольцо, предохраняющее клапан от падения в цилиндр (например, при изломе пружин) и используемое для удобства монтажа клапана.

При установке клапана на крышке цилиндра 1 пружины 2 (внутренняя) и 3 (наружняя) предварительно сжимают, чтобы надеть на клапан верхнюю тарелку 9. После постановки сухаря 4 на место пружины освобождают от сжатия. Под действием обеих пружин верхняя тарелка 9 сжимает конический сухарь 4 и фиксируется на клапане. Для уменьшения шума при работе клапана и ограничения просачивания масла по стержню клапана сверху на сухарь кладут резиновое 7 и стальное 8 кольца, которые фиксируются стопорным кольцом 6, установленным в кольцевой выточке верхней тарелки 9.

6. Возможные неисправности цилиндровых крышек и рабочих клапанов.

· Особенности эксплуатации (дизель ПД1М). При правильном монтаже цилиндровых крышек и требуемом уходе за дизелем они продолжительное время работают без ремонта. Благодаря надежной системе охлаждения дизеля ПД1М появления трещин в цилиндровых крышках, как правило, не наблюдается. Если же они возникают, то это свидетельствует о плохом уходе за дизелем со стороны тепловозных бригад. Это значит, что в процессе эксплуатации цилиндровые крышки перегревались, т.е. температура охлаждающей воды была 85°С, дизель снабжался некачественной водой, что приводило к загрязнению охлаждающей полости крышки и перегреву ее, или во время работы, когда дизель был перегрет, добавлялась холодная вода.

Трещины в крышках могут появиться и вследствие неправильного монтажа, если при их креплении гайки затягивают не в установленном порядке или чрезмерно сильно.

При перегреве цилиндровой крышки или неравномерном креплении ее возможно коробление уплотняющего бурта, что приводит к пропуску газов. Пропуск газов может быть также в случае забоины или риски на уплотняющем бурте, что обычно является результатом небрежного обращения с крышкой при монтаже.

В процессе работы дизеля изнашиваются направляющие втулки клапанов, нарушается притирка в местах посадки, на притирочной фаске тарелки клапанов появляются местные выгорания, раковины, забоины, риски. Пружины клапанов теряют упругость и проседают, а иногда ломаются.

Чтобы определить, нет ли трещин, крышку опрессовывают водой давлением 10 кГ/см2 с выдержкой в течение 3 мин. Крышку со сквозными трещинами в области камеры сгорания бракуют.

При съемке цилиндрической крышки обязательно проверяют уплотняющий бурт. Между буртом крышки и цилиндровой гильзой нет уплотняющей прокладки; уплотнение достигается только за счет тщательной обработки соприкасающихся поверхностей. Клапан или его направляющую втулку заменяют, если зазор между ними превышает допустимый.

Герметичность индикаторного крана проверяют опрессовкой. При пропуске воды кран разбирают, клапан притирают по корпусу. Прочищают газоотводное отверстие в крышке проволокой и продувают воздухом.

Проверку и регулировку линейной величины камеры сжатия обычно производят при большом периодическом и подъемочном ремонте и в случае смены поршня, шатуна или цилиндровой крышки.

Для проверки камеры сжатия на верхнюю часть днища головки поршня на диаметрально противоположных сторонах по оси коленчатого вала помещают два свинцовых кубика высотой 8-10 мм, затем устанавливают на место цилиндровую крышку и закрепляют ее двумя гайками. Проворачивают вручную коленчатый вал на один оборот с таким расчетом, чтобы поршень сжал свинцовые кубики. Сняв крышку цилиндра, измеряют микрометром высоту свинцовых кубиков. Высота камеры сжатия должна быть в пределах 4,0 - 5,83 мм. В случае необходимости величину камеры сжатия регулируют. Если камера сжатия меньше 4 мм, протачивают днище цилиндровой крышки; если камера сжатия велика, уменьшают высоту кольцевого уплотняющего бурта на днище цилиндровой крышки.

Впускные и выпускные клапаны проверяют дефектоскопом. Браковке подлежат клапаны, имеющие трещины, надрывы, толщину тарелок менее допустимой величины или тарелки с раковинами и прогаром, при устранении которых размеры тарелки становятся менее допустимых.

Клапаны притирают по гнезду в крышке. Крупные риски на притирочной поверхности клапана или в крышке вызывают необходимость проверки притирочной поверхности клапана на станке, а посадочное место в крышке – исправление райберовкой.

Для проверки герметичности клапанов крышку устанавливают днищем вверх, притертые клапаны и гнезда в крышке тщательно очищают, устанавливают клапан в свое гнездо и сверху на тарелку каждого клапана наливают керосин. При этом клапан, прижатый к седлу собственным весом, не должен пропускать керосин, что проверяют через впускные или выпускные каналы в крышке спустя 10 мин. после заливки.

Необходимо обращать самое серьезное внимание на состояние пружин, от которых во многом зависит нормальная работа клапанов. Пружины, потерявшие упругость, являются причиной «подпрыгивания» клапана во время работы, что ведет к нарушению газораспределения и снижению мощности дизеля. Пружины, колпачки, тарелки и сухари, имеющие трещины, выкрашивание цементированного слоя, заменяют.

Из дефектов, которые чаще всего встречаются в приводе рабочих клапанов, следует отметить:

Ø износ бронзовых подшипников в рычагах рабочих клапанов и рычагах толкателей;

Ø чрезмерный пропуск масла через самоподвижные сальники в рычагах клапанов;

Ø износ бронзовых валиков;

Ø выбоины и трещины на поверхности катания роликов;

Ø трещины и погнутость рычагов толкателей, рычагов клапанов и штанг и ослабление креплений в соединениях.

Износ подшипников и бронзовых валиков вызывается недостаточностью смазки. При нормальных условиях работы они изнашиваются незначительно. Трещины и выбоины на роликах рычагов толкателей, изогнутость штанг, трещины в рычагах могут появиться при отсутствии необходимого зазора между бойком ударника рычага и колпачком клапана, а также вследствие заедания ры-чагов или штанг.

При работающем дизеле необходимо проверять утечку масла через самоподвижные сальники, жиклеры и в местах упора штанг. Чрезмерная утечка масла в этих местах указывает на изгиб штанги или на плохое прилегание головки штанги к пяте рычага. Изогнутую штангу можно определить по заеданию вращением ее от руки, когда ролик рычага толкателя находится на цилиндрической части кулачка.

При проведении ТО-3 – проверяют поступление масла к рычагам привода клапанов; исправность трубок, подводящих масло к подшипникам распределительного вала; исправность механизма газораспределения. В случае обнаружения пропуска воды или газов цилиндровую крышку снимают, заменяют резиновые уплотнения, притирают посадочные места.

При проведении ТР-1 – выполняют объем работ ТО-3, проверяют крепления механизма привода клапанов и регулируют зазоры между клапанами и толкателями.

При проведении ТР-2 и ТР-3 – проверяют величину зазора между крышкой и блоком; снимают форсунку и специальным приспособлением измеряют линейную величину камеры сжатия, которую при необходимости регулируют на дизелях ПД1М и Д50 подрезкой торца или бурта крышки цилиндра, а на дизелях типа Д40, Д45 и Д49 – изменением величины прокладки между втулкой и крышкой цилиндра (газовый стык).

Демонтаж крышки цилиндра дизелей Д50 и ПД1М начинают с отсоединения трубки высокого давления, клапанной коробки, штанг и патрубков выпускного, наддувочного, водяного коллекторов. Затем отворачивают гайки кре-пления крышки и разбирают клапанный механизм.

Крышку цилиндра дизелей типа Д40, Д45, Д49 отсоединяют от плиты блока и вынимают вместе со втулкой цилиндра, поршнем и шатуном (комп-лект). После разборки детали крышки цилиндра очищают от грязи, нагара и масла. Внутренние полости крышки опрессовывают водой под давлением

0,75 - 1 МПа в течение 3 - 5 мин.

· Крышка цилиндра дизеля типа Д40, Д45 (Рис. 7.9) состоит из чугунного днища и верхней части из алюминиевого сплава. Нарушение герметичности стыка не допускается.

Зазор между стержнем клапана и направляющей втулкой должен быть не более 0,30 мм, при большей величине зазора втулку меняют. Проверяют биение стержня клапана, которое должно быть не более 0,15 мм, овальность клапана не должна превышать 0,1 мм. Клапаны проверяют на наличие трещин цветовой дефектоскопией. Ширина притирочного пояска на крышке и клапане должна быть 0,5 - 2 мм. Корпус крышки заменяют при обнаружении трещин. Износ рабочих поверхностей стержня и хвостовика толкателя восстанавливают хромированием с последующей шлифовкой и полировкой. Упругость пружин оценивают по высоте в свободном состоянии. Перпендикулярность торцовых поверхностей пружины ее оси контролируется на поверочной плите с помощью угольника и щупа. Восстанавливают перпендикулярность шлифованием концов пружины.

Рычаги толкателей клапанной коробки промывают струей керосина. Изношенные оси рычагов толкателей восстанавливают хромированием или вибродуговой наплавкой с последующей механической обработкой; допускается также восстановление зазоров путем шлифовки осей и постановки новых втулок. В случае изгиба рычагов толкателей и штанг их выправляют с предварительным нагревом до 100°С. Самоуплотняющиеся сальники клапанных рычагов проверяют опрессовкой воздухом давлением 0,05 - 0,1 МПа. При значительной утечке воздуха через сальник его заменяют. В процессе сборки клапанной коробки контролируют совпадение и проходимость масляных каналов, целостность резиновых уплотнительных колец. По окончании сборки коробку оп-рессовывают на стенде нагретым до температуры 75°С маслом давлением 0,03 МПа. Утечка масла не должна превышать 30 капель в 1 мин. Плотность гидротолкателей проверяют опрессовкой – собранный без пружины гидротолкатель заливают керосином и нагружают по оси грузом, силой 100 Н (10 кгс). Толкатель должен опуститься на 5 мм в течение 2 - 6 сек.

Выкрашивание цементированного слоя на сферической поверхности головки рычага не допускается – головку заменяют. Прилегание новой головки к сферической поверхности сухаря проверяют по краске, площадь прилегания должна быть более 50% поверхности. Зазор между толкателем и направляющей втулкой (0,06 - 0,5 мм) обеспечивают за счет подбора втулки. Уплотняющую резину заменяют при каждом ремонте независимо от ее состояния.

2020-04-07

2020-04-07 5388

5388