· Механизм дистанционного управления затяжкой всережимной пру-жины регулятора – предназначен для ступенчатого изменения частоты вращения коленчатого вала и мощности дизеля.

Источником механической энергии для воздействия на всережимную пружину служит электродвигатель (сервомотор), представляющий собой двигатель постоянного тока мощностью 50 Вт и частотой вращения якоря 2160 об/мин. Управление сервомотором осуществляется с помощью электрических аппаратов – контроллера машиниста, шести реле управления и автоматического концевого выключателя.

Механическая энергия от сервомотора 23 (см. рис. 47) передается на поршень 41 всережимной пружины 39 через червячный редуктор 24, муфту с поводковой защелкой, кулачковый вал 10 и рычаги 8 и 2. Сервомотор прикреплен тремя болтами к цилиндрическому фланцу б (Рис. 55), отлитому заодно с корпусом редуктора.

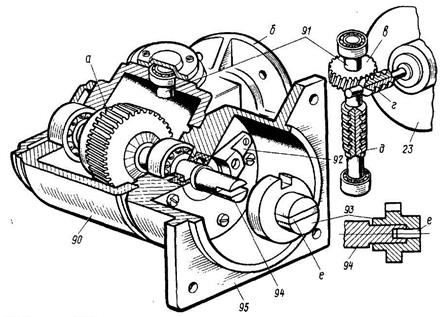

· Редуктор – служит для уменьшения частоты вращения якоря сервомотора в 540 раз и имеет две червячные передачи, смонтированные в литом алюминиевом корпусе 90. Червяк г первой передачи выполнен на конце вала якоря сервомотора 23 и при сборке вводится в зацепление с червячным колесом в, укрепленным на одном валу с червяком д второй передачи. Вал 94 червячного колеса а второй передачи является выходным валом редуктора и имеет частоту вращения 4 об/мин. Червячный редуктор прикреплен к верхнему корпусу регулятора через промежуточный фланец 95, соединенный с редуктором четырьмя винтами, а с корпусом регулятора – четырьмя шпильками.

Рис. 55. Редуктор ОРД:

23 - электродвигатель (сервомотор); 90 - корпус; 91 - промежуточный вал; 92 - кулачок;

93 - ступица; 94 - выходной вал; 95 - промежуточный фланец; а - червячное колесо второй передачи; б - цилиндрический фланец; в - червячное колесо; г - червяк первой передачи;

д - червяк второй передачи; е - клин. (остальные обозначения общие с рис. 47).

На фланце возле центрального отверстия, через которое проходит выходной вал 94 редуктора, укреплен двумя винтами неподвижный кулачок 92 с двумя боковыми скосами. На конце выходного вала 94 жестко при помощи клина е (или шпонки) укреплена ступица 93, имеющая паз под защелку муфты, обеспечивающей соединение выходного вала 94 редуктора с кулачковым валом 10 регулятора (Рис. 56).

· Кулачковый вал и его привод. В стальном корпусе 98 муфты на оси ж шарнирно установлена поводковая защелка 97, входящая своими концами в пазы на ступице и ограничительном кулачке 11 вала 10. Защелка нагружена пружиной з, второй конец которой соединен с корпусом при помощи штифта и, запрессованного в корпус муфты.

По торцам корпуса муфты 98 расточены отверстия для центровки муфты с выходным 94 и кулачковым 10 валами. В отверстие со стороны кулачкового вала вставлена пружина л, один конец которой упирается в кулачок 11, а другой закреплен шплинтом к, проходящим через корпус муфты.

Кулачковый вал 10 установлен в верхнем корпусе 45 регулятора (см. рис. 48) и опирается на два бронзовых втулочных подшипника м, запрессованных в отверстия поперечных перегородок корпуса. На валу 10 (см. рис. 56) посредством шпонок жестко закреплены два кулачка – ограничительный 11 и регулировочный 9. Ограничительный кулачок имеет форму эксцентрика и является частью регулятора мощности. На внешнем торце кулачка сделан цилиндрический выступ, в котором профрезерован паз под короткое плечо поводковой защелки 97 муфты.

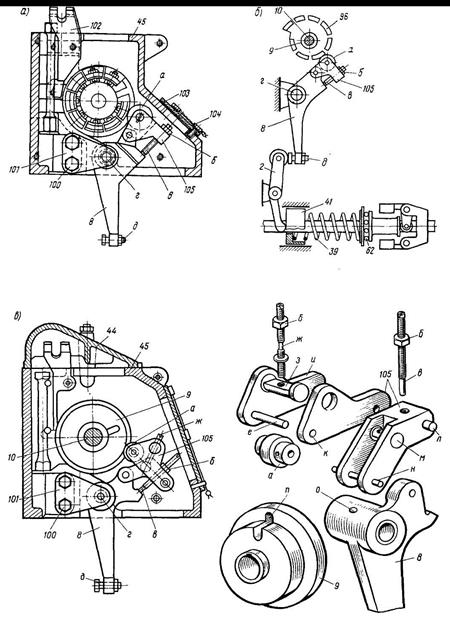

Рис. 56. Кулачковый вал и его привод:

96 - сегмент; 97 - поводковая защелка; 98 - корпус муфты; 99 - концевой выключатель;

а – разрезное кольцо; б - контактный выступ; в - регулировочный винт; г - контргайка;

д - стержень; е - пружина; ж - ось; з - пружина; и - штифт; к - шплинт; л - пружина. (остальные обозначения общие с рис. 47 и рис. 55)

На регулировочном кулачке 9 шарнирно установлены восемь регулируемых сегментов 96. Осью поворота всех сегментов является разрезное кольцо а. Оно заведено в канавку, проточенную на внешнем торце кулачка. Каждый сегмент представляет собой рычаг, на длинном плече которого имеются контактный выступ б и отверстие с резьбой под регулировочный винт в. В короткое плечо рычага упирается своей утолщенной головкой стержень д, нагруженный пружиной е. Для постановки стержней и пружин в кулачке 9 предусмотрены восемь отверстий.

Под действием пружин е стержни д поворачивают регулируемые сегменты 96 до упора длинным плечом в цилиндрическую часть кулачка. С помощью регулировочных винтов в можно поворачивать регулируемые сегменты, меняя расстояние от рабочей поверхности контактного выступа до центра вала. После регулировки положение регулировочных винтов фиксируют контргайками г. Регулировка должна производиться так, чтобы второй сегмент был удален от центра кулачкового вала дальше, чем первый – на 0,25 мм, третий – на 0,57 мм, четвертый – на 1,0 мм, пятый – на 1,25 мм, шестой – на 1,9 мм, седьмой – на 2,5 мм; восьмой – на 3,3 мм.

Рис. 57. Механизм дистанционного управления дизелем (а), схема работы (б), конструктивные особенности в регуляторах тепловозов ЧМЭ3Т, ЧМЭ3Э (в):

100, 104 - болты; 101 - стопорная планка; 102 - кронштейн; 103 - крышка; 105 - вильчатый держатель; а – ролик; (остальные обозначения общие с рис. 47, рис. 48, рис. 56).

На сегменты 96 поочередно опирается верхним плечом рычаг 8 (см. рис. 47 и рис. 57), поворачивающийся на оси г, запрессованной в верхний корпус регулятора. После установки рычага на оси его осевое перемещение ограничивают стальной стопорной планкой 101, прикрепленной к верхнему корпусу 45 двумя болтами 100. Для регулировки частоты вращения коленчатого вала дизеля на верхнем плече рычага 8 шарнирно установлен вильчатый держатель 105, оснащенный роликом а, перекатывающимся по сегментам при повороте кулачка 9. Поворотом регулировочного винта в держатель перемещают относительно рычага 8, после чего положение винта фиксируют контргайкой б. Для доступа к винту и контргайке в верхнем корпусе 45 регулятора предусмотрен цилиндри-ческий лючок, закрытый крышкой 103, крепление которой осуществляется тремя болтами 104.

В нижнее плечо рычага 8 ввернут регулировочный болт д, упирающийся в ролик верхнего плеча рычага 2, жестко укрепленного на валу 65, проходящем через отверстие в приливе корпуса 64 центробежного чувствительного элемента (см. рис. 50). Нижнее плечо рычага 2, имеющее форму вилки, упирается в выступы а поршня 41 всережимной пружины.

8. Дистанционное управление дизелем.

На нулевой и первой позициях главной рукоятки контроллера машиниста ролик а двухплечего рычага 8 (см. рис. 47 и рис. 57) находится в контакте с пер-вым сегментом регулировочного кулачка 9. При этом всережимная пружина 39 имеет предварительную затяжку, которой соответствует минимальная частота вращения коленчатого вала дизеля 350 об/мин.

Ø Для увеличения частоты вращения вала дизеля – машинист переводит главную рукоятку контроллера на более высокую позицию. Якорь сервомотора начинает вращаться и через понижающий редуктор, а затем муфту с поводковой защелкой поворачивает кулачковый вал 10 на угол 40° для перехода на одну позицию. При этом против ролика а рычага 8 будет находиться сегмент, номер которого соответствует номеру позиции главной рукоятки контроллера. Своевременная остановка сервомотора обеспечивается с помощью автоматического концевого выключателя.

Так как вновь упирающийся в ролик сегмент кулачка 9 более удален от центра по сравнению с предыдущим сегментом, рычаг 8 поворачивается на оси и нижним плечом, в которое ввернут регулировочный болт, воздействует на ро-лик верхнего плеча рычага 2, который также поворачивается и нижним вильчатым плечом перемещает поршень 41, увеличивая затяжку всережимной пружины.

Равновесие центробежного чувствительного элемента нарушается, и золотник 36 (см. рис. 54) перемещается вверх, пока центробежный чувствительный элемент вновь не уравновесится. Силовой поршень 40 гидроусилителя под действием давления масла поднимается вслед за золотником и, преодолевая сопротивление обратной пружины 19, поворачивает регулировочный вал 20. Последний через проскальзывающую тягу 18 и вал 15 выводит рейки топливных насосов на увеличение подачи топлива.

Одновременно с силовым поршнем 40 поднимается укрепленная на его штоке обойма 71 и поворачивается на валу 20 рычаг 14, который через тарелку 85 сжимает пружину 84 над поршнем 22 компенсатора.

Равновесие компенсатора нарушается, и поршень компенсатора 22, опускаясь, натягивает пружину 31, увеличивая давление на тарелку всережимной пружины. Это происходит одновременно с увеличением центробежной силы грузов в результате возрастания частоты вращения коленчатого вала, вызванного увеличением подачи топлива.

С помощью компенсатора устанавливается и поддерживается более высо-кая, соответствующая новой позиции контроллера частота вращения коленчато-го вала дизеля.

Ø Для уменьшения частоты вращения коленчатого вала – главную рукоятку контроллера переводят на более низкую позицию. В этом случае якорь сервомотора вращается в противоположном направлении. При повороте регулировочного кулачка на нужный угол против ролика а оказывается менее удаленный от центра сегмент 96 (см. рис. 57, б). Всережимная пружина 39 переме-щает поршень 41, поворачивая рычаги 2 и 8. Затяжка этой пружины уменьшается, и центробежные грузы расходятся, передвигая золотник вниз. Обратная пружина 19 (см. рис. 54) поворачивает регулировочный вал 20, опуская силовой поршень 40 гидроусилител я вслед за золотником. Вал 20 через проскальзывающую тягу 18 поворачивает вал 15 управления рейками топливных насосов в сторону уменьшения подачи топлива. Передвижение силового поршня 40 вместе с обоймой 71 вниз приводит к уменьшению затяжки пружины над поршнем 22 компенсатора, и поршень перемещается вверх. Усилие на тарелку всережимной пружины уменьшается одновременно с уменьшением центробежной силы грузов. Новое равновесие центробежного элемента соответствует другой, более низкой частоте вращения коленчатого вала дизеля.

На нулевой и первой позициях контроллера предварительная затяжка все-режимной пружины 39 обеспечивает частоту вращения коленчатого вала

350 ± 5 об/мин. На второй и последующих позициях частота вращения коленчатого вала соответственно равна:

2 позиция контроллера - 380 ± 5,

3 позиция контроллера - 420 ± 5,

4 позиция контроллера - 460 ± 10,

5 позиция контроллера - 510 ± 10,

6 позиция контроллера - 560 ± 10,

7 позиция контроллера - 660 ± 10,

8 позиция контроллера - 750 + 10 об/мин.

Для защиты механизма дистанционного управления затяжкой всережимной пружины от повреждения в случае, если сервомотор по какой-либо причи-не не останавливается, предназначена муфта с поводковой защелкой (см. рис. 55 и рис. 56). При повороте кулачкового вала 10 на угол, превышающий 280°, поводковая защелка 97 набегает на неподвижный кулачок 92, поднимается по его скосу, выходя из паза ступицы 93 и теряя связь с сервомотором. Для восста-новления связи кулачкового вала с выходным валом редуктора (т.е. с сервомотором) при остановленном дизеле вводят конец защелки в паз ступицы, поворачивая кулачок концевого выключателя или сняв верхнюю крышку 44 (см. рис. 48) корпуса регулятора.

2020-04-07

2020-04-07 570

570