Обобщенная схема системы управления роботом-манипуляторм в составе робототехнического комплекса имеет вид представленный на рисунке 7.1.

Рисунок 7.1- Обобщенная схема системы управления средствами механизации

На рисунке 7.1 приняты следующие обозначения: ЗТ-задатчик траектории; УУ-устройство управления манипулятора; М-манипулятор; ВС-внешняя среда; Д-датчики оценивания.

Задатчик траектории формирует траекторию технологического инструмента в соответствии с требовательным регламента технологического процесса. Цепью УУ является обеспечение движения манипулятора вдоль заданной траектории в условиях действия возмущений В и с учетом информации поступлпоступающей с датчиков оценивания.

Системы управления средствами механизации в составе робототехнического комплекса классифицируются следующим образом:

1 Системы управления сочинениями манипулятора, которые в свою очередь бывают следующих видов

1.1 Система с сервомеханизмами ми звеньев.

1.2 Система с вычисления крутящих моментов.

1.3 Система оптимальная по быстродействию.

1.4 Система нелинейного независимого управления.

2 Системы программного управления движением в декартовом пространстве, которые в свою очередь бывают следующих видов

2.1 Система управления по скорости.

2.2 Система управления по ускорению.

2.3 Система управления по силе.

3 Системы адаптивного управления

3.1 Система адаптивного управления по заданной модели.

3.2 Система адаптивного управления с самонастройкой параметров.

3.3 Система адаптивного управления по возмущению с компенсацией по прямой связи.

3.4 Система адаптивного управления программным движением.

Далее в соответствии с данной классификацией рассмотрены системы управления робототехническими комплексами.

7.1 Система управления с сервомеханизмом звеньев

В такой системе каждое сочленение робота- манипулятора управляется своим собственным механизмом. Схема системы управления роботом-манипулятором с сервомеханизмом звеньев в составе робототехнического комплекса приведена на рисунке 7.2.

Рисунок 7.2- Схема системы управления с сервомеханизмом звеньев

На рисунке 7.2 приняты следующие обозначения: ИУ – исполнительное устройство; МП – микропроцессор; ЦАП – цифро-аналоговый преобразователь; У – усилитель; Д – двигатель; КУ – кодирующее устройство.

Микрокомпьютер выполняет следующие функции:

1 Взаимодействие с пользователем и составление подзадач из списка команд пользователя.

2 Координацию работы в микропроцессоров МП, для выполнения команд.

3 Прелобразование систем координат.

4 Планирование траектории.

5 Передачу информации о завершении движения.

Микропроцессоры МП выполняют следующие основные функции:

1 Получение и обработка опорных точек траектории от микрокомпьютера и проведение интерполяции между текущим и заданным параметрам сочленений каждые 28 мс.

2 Считывание значения регистра, который накапливает приращения величин от кодового датчика, формируемых по каждой оси вращения через 0,875 мс.

3 Накопление сигналов ошибки от опорных точек сочленений и кодового датчика по осям.

4 Преобразование сигналов ошибки в токовые сигналы.

При этом кодирующее устройство осуществляет обмен данных с микропроцессором каждые 0,875с.

Основным недостатком системы управления роботом-манипулятором с сервомеханизмом звеньев является то, что коэффициент передачи регуляторов постоянен и в результате эффективность работы системы снижается.

7.2 Система управления с вычислением управляющих моментов

Работа данной системы основана на вычислении управляющих моментов и сил с помощью динамической модели манипулятора. Для коррекции рассчитанных по модели крутящих моментов применяются сигналы обратной связи от датчиков положения и скорости. Для вычисления управляющих моментов могут применятся как модель Лагранжа-Эйлера так и Ньютона-Эйлера.

Схема системы управления роботом-манипулятором с вычислением управляющих моментов в составе робототехнического комплекса приведена на рисунке 7.3.

Рисунок 7.3- Схема системы управления с вычислением

управляющих моментов

С учетом динамической модели манипулятора и информации с датчика скорости угла поворота, крутящие моменты, прикладываемые к звеньям манипулятора будут вычисляться по следующей формуле

(7.1)

(7.1)

где kd - коэффициент передачи с обратной связи по скорости, k p-коэффициент передачи с обратной связи по углу поворота звеньев,

q d - заданное значение угла поворота сочленения; q-фактическое значение угла поворота сочленения, измеренное датчиком угла поворота;

-заданное значение угловой скорости сочленения,

-заданное значение угловой скорости сочленения,  - фактическое значение угловой скорости сочленения, измеренное датчиком угловой скорости, Da -матрица характеризующая инерцию звеньев манипулятора,

- фактическое значение угловой скорости сочленения, измеренное датчиком угловой скорости, Da -матрица характеризующая инерцию звеньев манипулятора,

h -вектор кореолисовых и центробежных сил действующих на pdtymz манипулятор, C -вектор силы тяжести действующий на звенья манипулятора.

При работе манипулятора на его движение оказывает влияние три основных фактора: сила инерции, центробежная и кореолисова силы, сила тяжести. Приводы манипулятора должны преодолеть эти три фактора с целью приведение его в движение. Модель позволяет определить необходимую величину крутящего момента, при чем, это значение корректируется с учетом сигналов с датчиков обратной связи по положению и угловой скорости.

Если скорости движения манипулятора не высокие, то центробежные и кореолисовы силы незначительны и вектором h можно пренебречь, с целью упрощения системы уравнения. В дискретной системе управления манипулятором время характеризуется периодом дискретизации ∆ t, а скорость измерения датчиками скорости в радианах за период ∆ t, как правило используется частота 60Гц с периодом ∆ t =16 мс. Такая частота дискретизации выбрана, чтобы она была на много больше собственной частоты манипулятора в соответствии с формулой

. (7.2)

. (7.2)

Согласно формуле (7.2) частота дискретизации в 20 раз превышает собственную частоту манипулятора.

7.3 Системы управления манипуляторами оптимальные по быстродействию

Для большинства производственных задач желательно перемещать манипулятор с высокой скоростью чтобы минимизировать время выполнения заданного технологического цикла. Целью оптимальной системы управления манипулятора является перемещение технологического инструмента из начального положения в заданное за минимальное время.

Движение манипулятора описывается следующим выражением

, (7.3)

, (7.3)

где x (t)=[  ]-вектор состояния манипулятора включает в себя углы поворота и угловые скорости, u (t)=[ τ 1,...,τ6]-вектор управляющих воздействий включает в себя крутящие моменты (рисунок 7.4).

]-вектор состояния манипулятора включает в себя углы поворота и угловые скорости, u (t)=[ τ 1,...,τ6]-вектор управляющих воздействий включает в себя крутящие моменты (рисунок 7.4).

С учетом формулы (7.3) в начальный момент времени t = t 0 манипулятор находится в начальном положении х (t 0)= x 0, а в конечный момент времени t = tf в заданном состоянии х (tf)= xf. Управляющее воздействие u(t) всегда ограничена по величине

для всех t.

для всех t.

Рисунок 7.4- Динамические параметры манипулятора

С учетом всего выше сказанного, задача оптимального по быстродействию управления манипулятором заключается в вычислении допустимого управляющего воздействия u (t) которое переходит манипулятор из начального состояния x 0 в конечное xf за минимально возможное время (критерий оптимальности)

(7.4)

(7.4)

Для решении задачи в систему управления интегрируется следующий алгоритм

1 Формируется функция Гамильтона

. (7.5)

. (7.5)

где р -сопряженные переменные.

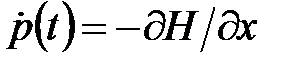

2 Формируются дополнительные зависимости вида

, (7.6)

, (7.6)

. (7.7)

. (7.7)

3 Система состоящая из уравнений (7.5-7.7), представляет собой двухточечную краевую задачу и решается численно. Результатом решения является оптимальное управление, которое переведет манипулятор из начального положения x 0 в конечное xf. за минимальное время J.

7.4 Система нелинейного независимого управления манипулятором по обратной связи

Работа такой системы основана на нелинейной компенсации сил взаимодействия между звеньями манипулятора. Для описания движения манипулятора применяется следующая зависимость

(7.8)

(7.8)

где x- вектор состояния манипулятора и включающий в себя углы поворота и угловые скорости звеньев манипулятора, u - вектор управляющего воздействия включает в себя крутящие моменты, приложенные к сочленениям манипулятора, А, В, С- матрицы коэффициентов, y (t)- вектор состояния технологического инструмента, определяющий его положение и скорость в пространстве.

Целью системы управления манипулятором является вычисления независимого управляющего воздействия с учетом сигналов обратной связи в виде

, (7.9)

, (7.9)

где F -вектор описывающий сигналы обратной связи, W -выходной вектор.

Рассмотрим пример работы системы управления на основе модели (7.8) и (7.9). шестизвенного манипулятора, модель которого задается в форме Лагранжа-Эйлера

. (7.10)

. (7.10)

Для этой модели в соответствии с формулой (7.9) система управления автоматически определит следующее управляющее воздействие

, (7.11)

, (7.11)

где М (x), L- матрицы коэффициентов.

7.5 Системы независимого программного управления манипуляторами

Такие системы обеспечивают движение манипулятора в декартовых координатах по требуемой траектории с необходимой скоростью. Система предполагает комбинированное движение различных двигателей сочленений и раздельные управляемые движения звеньев, манипулятора вдоль осей неподвижной системы координат. Таким образом, несколько двигателей сочленений работают одновременно с различными изменяющимися скоростями для формирования заданного движения любой оси неподвижной системы координат.

Связь между базовой системой координат и системой координат технологического инструмента (рисунок 7.5) описывается с помощью однородной матрицы  размером 4´4. С учетом этой матрицы управления обратной связи будет иметь вид:

размером 4´4. С учетом этой матрицы управления обратной связи будет иметь вид:

, (7.12)

, (7.12)

где х б, у б - координаты в базовой системе координат, хк, ук - координаты в системе координат технологического инструмента.

Аналогичным образом из уравнения Лагранжа-Эйлера определяются угловые скорости и ускорения.

Рисунок 7.5- Преобразование координат в системе программного управления

Рассмотрим примеры реализации систем независимого программного управления манипуляторами.

7.5.1 Пример 1. Система независимого программного управления движением манипулятора по скорости

Скорость движения манипулятора декартовой системе координат и углы в сочленениях связаны между собой соотношением:

, (7.13)

, (7.13)

где N (q) -якобиан манипулятора. Соответственно угловые скорости сочленений будут вычисляется по формуле:

. (7.14)

. (7.14)

Таким образом, если известна скорость движения в декартовых координатах, то по формуле (7.14) можно вычислить значения скоростей в сочленениях манипулятора.

Рисунок 7.6- Схема системы независимого программного управления движением манипулятора по скорости

Блок схема системы независимого программного управления движением манипулятора по скорости построенная в соответствии с (7.13), (7.14) приведена на рисунке 7.6. На схеме приняты следующие обозначения:  - вектор заданного значения скорости движения технологического инструмента, УУС- устройство управления сочленениями, М- манипулятор, Д- датчики угла поворота и угловых скоростей сочленений манипулятора, N -1 - обратный якобиан манипулятора.

- вектор заданного значения скорости движения технологического инструмента, УУС- устройство управления сочленениями, М- манипулятор, Д- датчики угла поворота и угловых скоростей сочленений манипулятора, N -1 - обратный якобиан манипулятора.

7.5.2 Пример 2. Система независимого программного управления движением манипулятора по ускорению.

Закон управления такой системы имеет вид:

, (7.15)

, (7.15)

где R 1, R 2 -коэффициенты, e (t)= pd (t)- p (t) - ошибка положения манипулятора, pd (t) – желаемое положения манипулятора, p (t) – фактическое положение манипулятора;

Управляющий моменты и силы вычисляются с помощью уравнения Ньютона – Эйлера.

7.5.3 Пример 3. Система независимого программного управления движением манипулятора по силе

Цель такой системы определение управляющих моментов двигателей сочленений для осуществления позиционного управления в декартовых координатах робота-манипулятора. Метод управления основан на связи между векторам силы F, получаемым от датчика усилия в захватном устройстве робота и крутящими моментами развиваемыми двигателями сочленений.

Рисунок 7.7- Схема системы независимого программного управления движением манипулятора по силе

Схема системы независимого программного управления движением манипулятора по силе приведена на рисунке 7.7. Система состоит из:

1 Контура управления положением декартовых координатах.

2 Контура управления по силе (ДС -датчик силы).

Связь между силой и крутящим моментом описывается уравнением

τ(t) = J Т(q) F (t), (7.16)

где J – якобиан манипулятора;

τ(t)= J T(q) M  , (7.17)

, (7.17)

где M – матрица масса манипулятора.

Такая система обычно применяется если нагрузка на манипулятор незначительна по сравнению с массой манипулятора. Если нагрузка сравним с массой манипулятора, то желаемая точность позиционирования конечного звена не достигается. Это происходит в следствии того, что некоторые моменты сочленение недостаточны для развития необходимых ускоренных звеньев. Комбинируя управление по силе и положению удается компенсировать эти эффекты.

Предположим Fа – действительное значение силы, F0 – значение силы измеренное датчиком силы. Если ошибка между измеренным вектором силы F0 и желаемым вектором силы Fd в декартовых координатах больше чем заданный порог

D F (R)= Fd (R)– F0 (R), (7.18)

то действительный вектор силы в декартовых координатах может быть вычислен по формуле:

Fа (R +1)= Fа (R)+ gk∆ F (R), (7.20)

где gk=1/(R +1), R =0,1,…, N.

На практике принимается значение N =1 или N =2.

Преимущество системы независимого программного управления движением манипулятора по силе состоит в том, что она учитывает изменение нагрузки и её можно использовать для манипулятора с любым числом степеней свободы без увеличения сложности вычислений.

7.6 Системы адаптивного управления роботами-манипуляторами в составе робототехнического комплекса

Адаптивные системы управления это системы, автоматически изменяющие данные алгоритма своего функционирования и свою структуру с целью сохранения или достижения оптимального состояния при изменении внешних условий.

Неадаптивные системы управления роботами-манипуляторами рассмотренные в предыдущих разделах имеют следующие недостатки

1 Требует наличия точной модели робота-манипулятора.

2 Не учитывают изменение нагрузки на манипулятор в процессе работы.

3 Имеют ограничение скорость и точность позиционирования.

Рассмотрим принципы построения систем адаптивного управления роботами-манипуляторами.

7.6.1 Системы адаптивного управления манипулятором по заданной (эталонной) модели

Работа такой системы основана на выборе модели-эталона робота и алгоритма адаптации, по которым изменяются с коэффициенты передачи обратных связей на двигателях реальной системы. Адаптация производится на основе информации об ошибках между выходами и эталонной модели и реальной системы.

Схема системы адаптивного управления манипулятором по заданной (эталонной) модели приведена на рисунке 7.8.

Рисунок 7.8- Схема системы адаптивного управления манипулятором по заданной (эталонной) модели

На рисунке 7.8 использованы следующие обозначения: r - входной сигнал (задание), M - манипулятор, х - вектор входных координат, q- углы поворота звеньев манипулятора,  -угловые скорости движения звеньев манипулятора, НКОС -настраиваемые коэффициенты обратных связей по углам поворота и скорости, А -алгоритм адаптации.

-угловые скорости движения звеньев манипулятора, НКОС -настраиваемые коэффициенты обратных связей по углам поворота и скорости, А -алгоритм адаптации.

В этой системе манипулятор управляется путем настройки коэффициентов передачи обратных связей по положению и скорости при отслеживании модели-эталона таким образом, чтобы при замкнутом управлении его рабочие характеристики совпадали с характеристики эталонный модели.

Достоинства системы адаптивного управления манипулятором по заданной (эталонной) модели:

1 Система не требует большого объема вычислений.

2 Алгоритм адаптации не требует сложный математической модели не предварительного знание о внешних воздействие таких как например величина нагрузки на манипулятора.

3 Система стабильно функционирует широком диапазоне нагрузок.

Автоматическая настройка коэффициентов обратных связей производится исходя из минимизации следующего критерия качества:

, i = 1,2,3,…, n, (7.21)

, i = 1,2,3,…, n, (7.21)

где n - число степеней свободы, R 1, R 2, R 0 - весовые коэффициенты, ei = yi - xi рассогласование между рассчитанным по модели состоянием манипулятора и данными измерений с датчиков.

7.6.2 Система адаптивного управления манипулятором с авторегрессионной моделью

Схема системы адаптивного управления манипулятором с авторегрессионной моделью приведена на рисунке 7.9.

Рисунок 7.9- Схема системы адаптивного управления манипулятора с авторегрессионной моделью

На рисунке 7.9 использованы следующие обозначения: БОП - блок оценки параметров манипулятора по методу наименьших квадратов, АУ - алгоритм управления, ui – крутящие моменты в сочленениях манипулятора (i =1,…, n), yi - углы в сочленениях манипулятора.

Связь между крутящими моментами ui и углами поворота yi описывается авторегрессионной моделью следующего вида:

yi = fi (ui,yi ei, ai, bi), (7.22)

где ei -ошибка моделирования манипулятора, ai, bi - параметры авторегрессионной модели вычисляемые по методу наименьших квадратов исходя из минимизации ошибки моделирования:

, (7.23)

, (7.23)

Принцип действие системы основан на том, что с интервалом времени Т выполняется оценка параметров авторегрессионной модели (7.22) по критерию (7.23). Таким образом, параметры модели постоянно корректируется в процессе работы манипулятора, так чтобы модель наиболее адекватно соответствовала реальному манипулятору. Алгоритм управления АУ также постоянно корректирует закон управления в соответствии с изменяющимися параметрами авторегреционной моделями.

7.6.3 Система адаптивного управления манипулятором по возмущению.

Схема системы адаптивного управления манипулятором по возмущению приведена на рисунке 7.10. На схеме использованы следующие обозначения: ЗТС - задатчик траектории системы, УН-Э - уравнения Нютона – Эйлера, ПДР - параметры движения робота, В - возмущающее воздействие, М - манипулятор, ТП - технологический процесс, Д – датчики, ООУУ - одношаговое оптимальное устройство управления, РСИ – рекурсивная схема идентификации по методу наименьших квадратов, F (k), G (k) - матрицы параметров системы в k -тый момент времени, F (0), G (0), P (0) - матрица параметров системы в начальный момент времени.

Рисунок 7.10- Схема адаптивного управления манипулятором по возмущению

Закон оптимального управления в системе адаптивного управления манипулятором по возмущению имеет вид

, (7.24)

, (7.24)

где  -параметры системы полученные с помощью алгоритма идентификации.

-параметры системы полученные с помощью алгоритма идентификации.

Принцип действия системы основан на следующем. Система включает в себя прямую и обратную связи которые рассчитываются одновременно. Прямая связь формирует номинальные крутящие моменты для компенсации всех сил взаимодействия между различными сочленениями при движении вдоль заданной траектории. Это достигается за счёт использования Нютона- Эйлера применяемых к решению обратной задача динамики манипулятора.

Обратная связь формирует моменты по возмущениям, которые уменьшают ошибки манипулятора по положению и по скорости до нуля вдоль заданной траектории.

Рекурсивная схема идентификации по методу наименьших квадратов используется для определения параметров системы в реальном времени из уравнений возмущения. Общий момент, создаваемый двигателями сочленений складывается из номинальных моментов и моментов по возмущениям вычисляемым по одношаговому оптимальному закону управления линеаризованной системой. Задача управления формулируется следующим образом. Найти закон управления по обратной связи  , такой, что замкнутая система управления роботом

, такой, что замкнутая система управления роботом

, (7.25)

, (7.25)

описывает максимально приближенную к желаемой траекторию в широком диапазоне нагрузок в каждый момент времени. Линеаризованная модель робота-манипулятора описывается уравнением

, i =1,2,…, n (7.26)

, i =1,2,…, n (7.26)

где A (t), B (t) - параметры системы, n - число степеней свободы манипулятора.

Важным достоинством системы адаптивного управления манипулятором по возмущению является то что она учитывает все силы взаимодействия между различными сочленениями.

2020-04-12

2020-04-12 981

981