В современном производстве автоматизация технологических агрегатов и процессов играет важную роль, т.к. позволяет увеличить производительность цеха за счет сооружения автоматизированных линий и машин, обеспечивающих непрерывность работы основного и вспомогательного оборудования.

Проектирование систем автоматического управления для вращающихся печей – довольно известная практика. Например, автор [2020] провел анализ автоматического регулирования процесса обезвоживания карналлита в производстве магния. В соответствии с принципиальной схемой (см. рисунок) была разработана схема автоматизации вращающейся печи металлизации, работающей на природном газе (см. рисунок).

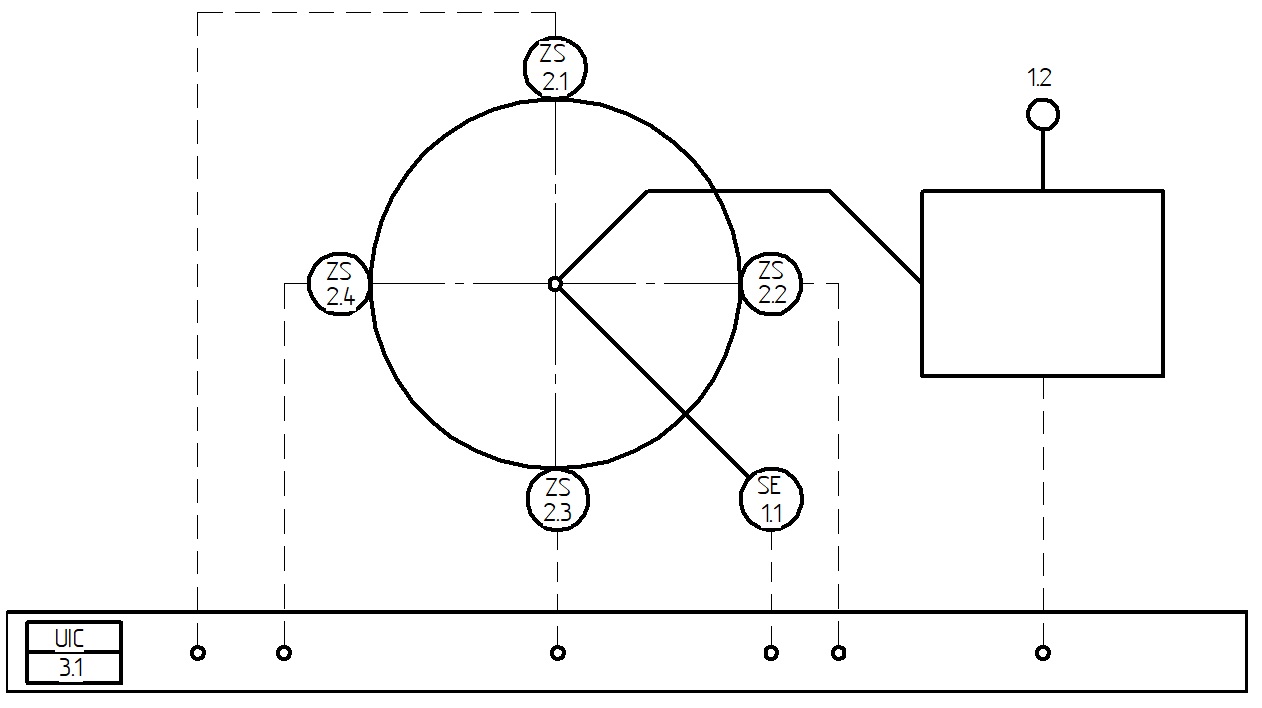

Рисунок. Вариант упрощенной схемы автоматизации режима работы печи на природном газе

Регулирование температуры в печи с поддержанием заданного значения коэффициента расхода воздуха:

Датчик TE 1.1 с чувствительным элементом регистрирует текущее значение температуры в рабочем пространстве вращающейся печи и посылает сигнал на контроллер UIC 2.3. Датчики FT 2.1 и FT 2.2 регистрируют текущие значения расходов природного газа и воздуха соответственно и отправляют сигнал на контроллер UIC 2.3. В свою очередь, контроллер ведет изменение температуры в печи во времени, сравнивая текущее значение температуры от датчика TE 1.1 с величиной уставки и, в случае отклонения, формирует управляющее воздействие на исполнительный механизм 2.5. В данном случае, регулирование производится по изменению расхода воздуха.

Отопления рабочего пространства вращающейся печи происходит за счет сжигание природного газа. В этом случае, с теплотехнической точки зрения, очень важно следить за изменение значения коэффициента расхода  воздуха и минимизировать возникающее отклонение его фактического значения от заданного. По показаниям датчиков FT 2.1 и FT 2.2 контроллер обнаруживает эту разницу и формирует управляющее воздействие на исполнительный механизм 2.4 для того, чтобы обеспечить

воздуха и минимизировать возникающее отклонение его фактического значения от заданного. По показаниям датчиков FT 2.1 и FT 2.2 контроллер обнаруживает эту разницу и формирует управляющее воздействие на исполнительный механизм 2.4 для того, чтобы обеспечить  . Контроль наличия пламени производит датчик TE 2.3.

. Контроль наличия пламени производит датчик TE 2.3.

Регулирование расхода воздуха в воздушных фурмах:

Датчики регистрируют текущие значения расходов воздуха и отправляют сигналы на контроллер. В случае отклонения фактических величин от заданных, контроллер формирует отправляющее воздействие на исполнительные механизмы 3.4, 3.5 и 3.6. При помощи электромеханического привода вентилятор изменяет число оборотов вращения лопастей, тем самым воздействует на местные сопротивления по ходу движения воздушного тракта с последующим изменением расходов воздуха для обеспечения  .

.

Регулирование вращения трубы вращающейся печи:

На рисунке изображена схема системы автоматизации вращающейся печи с регулированием скорости вращения и контроля угла поворота трубы с 4 дискретными точками.

Труба вращающейся печи приводится в движение электродвигателем 1.2. Датчик скорости 1.1 изменяет текущее значение скорости вращения трубы. Контроллер 3.1 принимает этот сигнал, сравнивает его с заданным значением и, при необходимости, меняет частоту оборотов электродвигателя 1.2. Также контроллер принимает сигналы от дискретных датчиков положения трубы 2.1, 2.2, 2.3 и 2.4. Вторичный показывающий прибор ведет отображение текущего значения скорости вращения трубы и ее положения.

Выводе по главе 3.

Результаты, полученные при исследовании процессов металлизации железной руды с разной крупностью фракций и железных брикетов, описанные в пунктах, позволили сделать рекомендации о возможной реализации предложенной методики в промышленном масштабе.

Установка металлизации включает в себя сушку исходной железной руды, сушку и дробление угля, брикетирование железной руды, восстановление железа и брикетирование металлизованного железа. Сухая руда крупностью 3(5)-10(20) мм загружается в печь металлизации. Более мелкие фракции, а именно 3(5)-0 мм, брикетируются и уже в виде спрессованной массы загружаются в печь. Восстановление железа происходит за счет предварительно высушенного и измельченного угля. Продукт металлизации отправляется на магнитную сепарацию, где происходит отделение железа от угля с золой. Уголь крупностью 5(3)-10 мм направляется на загрузку в печь. Уголь крупностью 5(3)-0 мм вместе с золой утилизируется. Пиролизованный уголь снова загружается в печь. Отделенное магнитом металлизованное железо брикетируется.

ЗАКЛЮЧЕНИЕ

На сегодняшний день состояние металлургии железа и стали обуславливается производительностью технологий переработки железорудного сырья – доменным и сталеплавильным процессами, вместе представляющие собой классический двухстадийный процесс получения железа. Его суть заключается в восстановительно-тепловой обработке подготовленной металлической шихты с получением чугуна и окислительной переплавке этого чугуна в сталь. Несмотря на то, что классическая схема получения железа является высокопроизводительной и на ее долю приходится около 70 % мирового производства стали, данный метод имеет ряд негативных эффектов. Во-первых, доменное производство отмечается огромным расходом природного газа, который после восстановления сжигается и выбрасывается в атмосферу, а последующая окислительная обработка чугуна приводит к накоплению примесей в шлаке, впоследствии выбрасываемому в отвалы. Во-вторых, содержание вредных примесей в исходном металлоломе приводит к ухудшению качества продуктов стальной плавки и требует их внепечную обработку. В-третьих, предварительная подготовка железной руды и производство кокса на агломерационных и коксохимических фабриках соответственно сильно вредит мировой экологической обстановке.

Вышеперечисленные факторы заставили повернуть техническую политику черной металлургии в сторону развития более экологически чистых и экономически выгодных с точки зрения расхода энергоносителей процессов внедоменной переработки железорудного сырья, которых, на сегодняшний день, насчитывается сотни. Каждый из них имеет ряд характерных особенностей, а также положительные и отрицательные стороны, однако их суть достаточно едина – получение металлизованного продукта.

Известно, что металлизация подразумевает собой восстановление железа в оксидной форме до железа металлического без перевода пустой породы в шлак. Положительной стороной процесса является отсутствие потребности в коксе и низкое содержание примесей в продуктах восстановления. Отрицательной стороной – возможность самовозгорания железа после металлизации, дорогостоящий реформинг восстановителя для процессов, использующих природный газ и т.д. Параметрами, характеризующими качество проведенной металлизации, являются степень металлизации и прочность металлизованных продуктов.

Теоретический раздел дипломной работы показал, что физико-химический процесс восстановления железа представляет собой поэтапный переход от высших оксидов железа до низших, а при металлизации до металлического железа, с одновременно протекающими процессами окисление углерода, в ходе которых железо намагничивается. Интенсивность восстановительных процессов обуславливается свойствами как металла, так и восстановителя, при этом они взаимозаменяемы и зависят друг от друга.

Практическая часть дипломной работы описана в главе 2, и ее суть заключается в исследовании процессов металлизации железной руды и оценки влияния различных параметров работы теплового агрегата и свойств исходного материала на протекание этого процесса. В качестве исходного материала была выбрана железная руда Яковлевского ГОК, отличительным свойством которой является высокое содержание железа и малое количество примесей, в составе трех фракций разной крупности – 20-10, 10-5 и 5-0 мм соответственно, а в качестве восстановителя – коксовую мелочь МК-1. В качестве установки металлизации была выбрана вращающаяся печь, т.к. она позволяет термически обрабатывать материалы разных фракционных составов и использовать уголь любых марок.

В целом, восстановления железа крупности 20-10 и 10-5 мм происходило без настылеобразования, однако их появление было обнаружено в опытах с рудой крупностью 5-0 мм, поэтому ее было решено забрикетировать на гидравлическом прессе с использованием в качестве связующего жидкого стекла. При этом было установлено, что с увеличением прочности получаемых брикетов прочность на сжатие металлизованного продукта увеличивается, а разрушение материала с образованием более мелких фракций сводится к минимуму. Однако в ходе металлизации происходит разбухание брикетов с увеличением объема металлизованных брикетов до 2,89 раз.

Лабораторные эксперименты по восстановимости железной руды разной крупности фракций и железных брикетов Яковлевского месторождения показывают, что на их основе можно получить металлизованный продукт следующего качества:

1. Для руды крупностью 20-10 и 10-5 мм степень металлизации достигает 91,2 и 95,8 % соответственно;

2. Для брикетов размером 16х10 мм, полученных прессованием руды крупностью 5-0 мм, степень металлизации достигает 97,3 %.

Возможная реализация процесса восстановления яковлевской руды в промышленных условиях представлена в виде принципиальных схем в главе 3. Так, фабрика по производству металлизованного продукта состоит из пяти участков: участка сушки руды, брикетирования руды, сушки и дробления угля, металлизации и брикетирования металлизованного продукта.

Проведенные исследования яковлевского железорудного сырья на экспериментальной площадке ОАО “ВНИИМТ” позволяют сделать вывод о том, что на ее основе можно получить высокометаллизованное железо во вращающейся печи и существует возможность производства качественного продукта в промышленном масштабе.

СПИСОК ЛИТЕРАТУРЫ

1. Юсфин Ю.С., Гиммельфарб А.А., Пашков Н.Ф. Новые процессы производства металла. – Москва: Металлургия, 1994. – 320 с.

2. Юсфин Ю.С., Пашков Н.Ф. Металлургия железа: учебник для вузов. – Москва: ИКЦ “Академкнига”, 2007. – 464 с.

3. www.bussinessdictionary.com

4. Рыбенко И.А. Развитие теоретических основ и разработка ресурсосберегающих технологий прямого восстановления металлов с использованием метода и инструментальной системы моделирования и оптимизации. Автореферат диссертации на соискание ученой степени доктора технических наук. – Новокузнецк: на правах рукописи, 2018. – 308 с.

5. Паршин, В. М. Сталеплавильное производство: резервы, развитие и повышение эффективности / В. М. Паршин, П. Ю. Жихарев // Сборник трудов XIII Международного конгресса сталеплавильщиков: Москва-Полевской, 2014. – 485 с.

6. COMSIGUA officially inaugurates its new US$271 million MIDREX megamod in Venezuela [text] // Skill. Mining Rev. – 1998. – 87. - № 46. – C. 4 – 5.

7. Ходосов И. Е. Разработка и исследования процессов получения металлизованных материалов при использовании сырьевой базы Кузбасса. Диссертация на соискание ученой степени кандидата технических наук. – Новокузнецк: на правах рукописи, 2016. – 164 с.

8. Процесс СЭР – металлургический струйно-эмульсионный реактор: монография [текст] / В. П. Цымбал, С. П. Мочалов, И. А. Рыбенко [и др.]. – М.: Металлургиздат, 2014. – 488 с

9. www.midrex.com

10. [???] Д.В. Мехряков, В.Г. Грезнев. Комплексная модернизация шахтных печей металлизации по технологии “Мидрекс” на оскольском электрометаллургическом комбинате. ОАО “ВНИИМТ”, с. 216 – 221

11. [!!!] Лисиенко В.Г.. Топливо: рациональное сжигание, управление и технологическое использование: справочник. В 3 кн. Кн. 1. 2004. – 604 с.

12. [1111] Архипов Г.И. Минеральные ресурсы горнорудной промышленности Дальнего Востока. Обзор состояния и возможности развития. – М.: Издательство “Горная книга”, 2011. – 830 с.: ил.

13. [222] И.Ф. Курунов, Н.А. Савчук. Состояние и перспективы бездоменной металлургии железа. М.: Черметинформация, 2002, 198 с.

14. [333] https://www.outotec.com/products-and-services/technologies/direct-and-smelting-reduction/slrn-process/

15. [444] Середа Б.П., Иващенко В.И., Кругляк И.В. Материаловедение и технология конструкционных материалов. Учебное пособие [текст]. Запорожье, 2010. – 270 с

16. [555] Б.И. Бондаренко, В.А. Шаповалов, Н.И. Гармаш, Теория и технология бескоксовой металлургии. 2003. – 503 с.

17. [666] А.Н. Крутилин, М.Н. Кухарчук, О.А. Сычева. Твердофазное восстановление оксидов железа углеродом. БНТУ. Литье и металлургия, 2 (65)/11, 2012. – 6 с.

18. [777] А.А. Преображенский. Магнитные материалы. – М.: Изд-во “Высшая школа”, 1965. – 253 с.: ил.

19. [888]. Зайнуллин Л.А., Епишин А.Ю., Артов Д.А., Карелин В.Г., Спирин Н.А. Высокотемпературное углетермическое восстановление сидеритовых руд в электрической дуге

20. [999] Воронов Г.В. Огнеупорные материалы, 1999.

21. [1010] Юрьев Б.П., Н.А. Спирин, О.Ю. Шешуков, В.А. Гольцев. Разработка технологий для производства железорудных окатышей с высокими металлургическими свойствами. М-во образования и науки РФ; ФГАОУ ВО “УрФУ им. Первого Президента России Б.Н. Ельцина”, Нижнетагил. Технол. ин-т (фил.) – Нижний Тагил: НТИ (филиал) УрФу, 2018. – 172 с.

22. [2020] А.Г. Шумихин, С.Н. Кондрашов. Анализ особенностей оперативного управления процессом стадии обезвоживания карналлита во вращающейся печи в производстве магния. Автоматизация процессов химический технолоии.

2020-04-12

2020-04-12 216

216