Транспортируют различные по свойствам сырье и продукты: жидкие, близкие по характеристикам к ньютоновским жидкостям (мясо-костные бульоны, кровь и другие белковые системы с содержанием сухих веществ до 5 %, расплавленные жиры при температуре более 65 °С); жидко-образные (растворы со средним содержанием сухих веществ, расплавленные жиры при температурах от 10 до 65 °С, фуза, мездра, измельченный жир-сырец, шквара, каныга в смеси с водой); твердообразные (жир-сырец в кусках, конфискаты скота и птицы без добавления воды); твердые (кость, мясо-костное сырье).

Для транспортирования этих разнообразных по физическим свойствам продуктов используют соответствующие виды транспортных средств и систем. Эти средства не должны вызывать нежелательных изменений свойств продуктов, загрязнять их механически и микробиологически. Применение их должно быть экономически оправдано. Кроме того, они не должны загрязнять окружающую среду.

Для транспортирования кусковых твердообразных и твердых материалов используют напольные тележки, подвесные ковши, ленточные и шне-ковые транспортеры общего назначения. При транспортировании конфискатов шнековые транспортеры следует герметизировать и оборудовать приспособлениями для очистки, мойки и дезинфекции.

Требованиям санитарии в наибольшей степени отвечают системы транспортирования по трубам жидких,

жидкообразных и твердообразных продуктов. Системы транспортирования по трубам состоят из труб, соединительной, запорной, регулирующей и предохранительной арматуры и побудителей.

Трубопроводы. Материал и диаметры труб выбирают по действующим ГОСТам в зависимости от вида транспортируемого сырья или продукции (пищевое, техническое) и его коррозионной активности. Трубы стальные водогазовые и газовые применяют при перекачивании жира, фузы, шквары; стальные бесшовные — крови, каныги, помета, мягких конфискатов, шляма; стальные оцинкованные или стеклянные — рассолов; стальные нержавеющие — фаршей, бульонов, жира, экстрактов и др. Для транспортирования крови, рассолов, конфискатов вместе с водой используют трубы из пластических масс: поливинилхлорида, полиэтилена, полипропилена, полибутена. Пластмассовые трубы характеризуются высокой коррозионной стойкостью, низкими потерями на трение материалов о внутреннюю поверхность, они в шесть и более раз легче металлических, что упрощает их монтаж. Но их прочность значительно снижается при повышении температуры среды. Кроме того, механическая прочность уменьшается со временем и появляется ползучесть.

Трубопроводы следует прокладывать по наименее короткому пути с уклоном 0,5...5 % в зависимости от вида транспортируемой продукции. Уклон необходим для стока промывочной воды и полного освобождения труб.

Насосы. Применяют центробежные, роторные, мембранные и поршневые насосы. Центробежные насосы* используют для подачи воды, рассолов и крови.

Для подачи смеси жидкости с пером, конфискатами, измельченной костью применяют свободновихревые насосы (рис. 9.1). Насос имеет полу-

* Устройство и расчет центробежных насосов рассмотрены в курсе «Гидравлика и гидравлические машины».

Рис. 9.1. Схема свободновихревого насоса:

1 — корпус; 2 — нагнетательный патрубок; 3 — рабочее

колесо; 4 — всасывающий патрубок; А — общий поток;

Б — циркуляционный поток; В — основной поток

открытое рабочее колесо 3, установленное в нише задней стенки корпуса 1 и образующее с передней стенкой корпуса свободную камеру. Общий поток А при всасывании разделяется на две части: циркуляционный поток Б, который подвергается воздействию лопастей, и основной В, который проходит через свободную камеру вследствие вихревого энергообмена и действия сил вязкостного трения в жидкости. Поэтому насос имеет малую засоряемость и незначительно влияет на свойства продукта.

Насос В2-ФЦ2-Л/38 для транспортирования пероводяной пульпы (рис. 9.2) построен по описанному принципу. На корпусе 6 крепят фланец 2, а к нему — улитку 1. Рабочее колесо 8 устанавливают на шпонке на валу 7, который монтируют в подшипниках качения. Смазка поступает в подшипники из масляной ванны. Рабочее колесо приводится во вращение от электродвигателя 4 мощностью 11 кВт через клиноременную передачу 5. Подача насоса 75 м3/ч, напор 11м, масса 580 кг.

Лопастный насос КНЛ-Б (рис. 9.3) применяют для перекачивания крови. Рабочее колесо насоса состоит из втулки 2 и двух изогнутых лопастей 3. Втулку закрепляют на консоли

Рис. 9.2. Насос В2-ФЦ2-Л/38:

1 — улитка; 2 — фланец; 3 — натяжное устройство; 4 — электродвигатель; 5 — клиноременная передача; 6 — корпус; 7 — вал; 8 — рабочее колесо

Рис. 9.3. Лопастный насос КНЛ-Б:

1 - станина; 2 - втулка; 3 - лопасть; 4 - крышка; 5 - корпус; 6 - вал; 7 - муфта; 8 ■ электродвигатель; 9 — напорный патрубок

вала 6, установленного в корпусе на подшипниках качения. Рабочее колесо вращается в корпусе 5, закрываемом крышкой 4 со всасывающим патрубком. Приводится во вращение насос электродвигателем 8 мощностью 2,2 кВт. Подача насоса до 15 м3/ч при напоре 10 м, масса 89 кг.

Роторные шестеренные насосы (рис. 9.4) применяют для перекачивания маловязких и вязких однородных жидкостей. Они бывают с внешним и внутренним зацеплением.

Насос с внешним зацеплением (рис.9.4, а) имеет два зубчатых колеса. Шестерня 2 закреплена на валу 10, который вращается в подшипниках скольжения 5, установленных в передней 7 и задней 9 крышках, зубчатое колесо 11 устанавливают на оси 4. Продукт поступает через всасывающий патрубок 3, заполняет объемы во впадинах между зубьями и перемещается по внутренней поверхности корпуса 12. На стороне нагнетания зубья колес приходят в зацепление и вытесняют продукт в нагнетательный патрубок 1.

У насоса с внутренним зацеплением (рис. 9.4, б) шестерню 12 крепят на валу 8, приводимом во вращение электродвигателем. Зубчатое колесо 7, имеющее меньшее число зубьев, чем шестерня, устанавливают в корпусе 2 эксцентрично на оси 6. Сегмент 11 предотвращает обратное перетекание продукта.

Шестеренные насосы создают давление до 12 МПа. Они просты конст-

руктивно и удобны в эксплуатации, но в зоне контакта зубьев создаются высокие давления и происходит перетирание продукции.

Роторный одновинтовой насос (рис. 9.5) оказывает меньшее влияние на продукт, не изменяя его свойств. Он состоит из резиновой обоймы 8, внутренняя полость которой спрофилирована в виде двухзаходной гайки и однозаходного винта 7. Шаг гайки в два раза больше шага винта. В зоне всасывания насоса продукт попадает в полость между винтом и гайкой. При повороте винта полость замыкается и перемещается вдоль оси к зоне нагнетания. Винт приводится во вращение от электродвигателя 5 через дисковый вариатор скорости 3, который позволяет изменять частоту вращения винта от 9 до 16 с"1. Частота вращения винта 7 определяется тахометром 2. Выходной вал вариатора соединен с промежуточным валом, который муфтой 6 присоединен к винту 7. Резиновая обойма установлена в корпусе 1, прикрепленном к корпусу вариатора стяжками /О. Подача насоса до 0,083 м3/с при давлении нагнетания 400 кПа и мощности электродвигателя 1,5 кВт.

Мембранные насосы, применяемые для перекачивания крови, бывают с механическим и пневматическим приводом с одной или двумя мембранами.

Одномембранный насос (рис. 9.6) имеет механический привод. Мембрана 4, прикрепленная к поршню 5, со-

Рис. 9.4. Роторные шестеренные насосы:

а — с внешним зацеплением: 1 — нагнетательный патрубок; 2 — шестерня; 3 — всасывающий патрубок; 4 — ось; 5 — подшипник скольжения; 6 — зазор; 7 — передняя крышка; 8 — уплотнение; 9 — задняя крышка; 10 — вал; 11 — зубчатое колесо; 12 — корпус; б — с внутренним зацеплением: 1 — плита; 2 — корпус; 3 — крышка; 4 — масленка; 5 — подшипник; 6 — ось зубчатого колеса; 7 — зубчатое колесо; 8 — вал; 9, 10 — нагнетательный и всасывающий патрубки; 11 — сегмент; 12 — шестерня

вершает колебательные движения с помощью шатуна 6 и эксцентрика 7. Эксцентрик приводится во вращение от электродвигателя (на рис. 9.6 не показан) через клиноременную передачу и червячный редуктор 8. При этом в полости за мембраной периодически создаются разрежение и избыточное давление. В момент разрежения открывается всасывающий клапан 1 и жидкость заходит в полость насоса. При обратном ходе этот клапан закрывается, открывается нагнетательный 2 и жидкость вытесняется в нагнетательный патрубок. Подача насоса до 1 м3/ч при давлении нагнетания 150 кПа.

Для перекачивания измельченных конфискатов и птичьих потрохов в смеси с водой используют поршневые насосы.

Поршневой насос В2-ФЦЛ-6/67 (рис. 9.7) состоит из рамы 7, на которой монтируют привод, состоящий из электродвигателя 6 мощностью 0,55 кВт, клиноременной передачи 5 и редуктора 1. На выходном валу редуктора устанавливают кривошип 2, который шатуном 3 связан с поршнем 8. Поршень перемещается в цилиндре 13, присоединенном к корпусу насоса 9. В корпусе установлено два клапана: всасывающий 12 и нагнетательный 11. При перемещении порш-

Рис. 9.5. Роторный одновинтовой насос:

1 — корпус; 2 — тахометр; 3 — дисковый вариатор скорости; 4 — станина; 5 — электродвигатель; 6 — муфта; 7 — винт; 8 — обойма; 9 — фланец; 10 — стяжки

ня вверх открывается всасывающий клапан 12, вследствие разрежения продукт, смешанный с водой, из приемного бункера 15 поступает в полость корпуса 9. При обратном ходе

Рис. 9.6. Схема одномембранного насоса:

1, 2 — всасывающий и нагнетательный клапаны; 3 — гайка; 4 — мембрана; 5 — поршень; 6 — шатун; 7 — эксцентрик; 8 — червячный редуктор

поршня всасывающий клапан 12 закрывается и открывается нагнетательный 11. Насос обеспечивает переработку на линии до 3600 бройлеров в 1 ч при объемном расходе воды 1,5 м3/ч-Масса насоса 92 кг.

Поршневой насос фирмы «Сторк» (Голландия) для потрохов имеет пневматический привод. Поршень рабочего цилиндра штоком соединен с поршнем пневмоцилиндра, укрепленного в торце рабочего цилиндра. Система клапанов аналогична описанной выше. Насос перекачивает за один ход поршня 1,7 л продукции при частоте движения поршня от 0,18 до 0,6 Гц. При этом объемный расход воды составляет от 0,6 до 2,4 м3/ч, воздуха — от 0,5 до 4 м3/ч. Масса насоса 60 кг. Насос может перекачивать до 10 000 потрохов и 8000 шеек в 1 ч на высоту до 9 м.

Рис. 9.7. Поршневой насос В2-ФЦЛ-6/67:

1 — редуктор; 2 — кривошип; 3 — шатун; 4 — ползун; 5 — клиноременная передача; 6 — электродвигатель; 7 — рама; 8 — поршень; 9 — корпус насоса; 10 — цилиндр; Л, 12 — нагнетательный и всасывающий клапаны; 13 — цилиндр; 14 — уплотнение; 15 — приемный бункер

Передувочные баки. Это емкостные вытеснители периодического действия, применяемые при транспортировании жидкостей (кровь, бульон, фуза и рассол) и кусковых продуктов, которые не могут перекачиваться насосами (дробленая кость, конфискаты мягкие и твердые, шквара, каныга, помет и т. д). Кусковые продукты перекачивают в смеси с водой. Передувочные баки представляют собой вертикальные или горизонтальные емкости цилиндрической или конической формы, заполняемые массой, которая

давлением сжатого воздуха или пара вытесняется и транспортируется по трубопроводу. Они просты по конструкции и не влияют на свойства транспортируемой продукции. Работа вытеснителя легко автоматизируется, но можно работать и с ручным управлением. К недостаткам этих устройств относится низкий коэффициент использования энергии сжатого воздуха (около 0,1).

К вертикальным передувоч-ным бакам относятся баки К7-ФП2-Е и РЗ-ФПГ, рассмотренные далее.

-.. „: Рис. 9.8. Передувочный бак К7-ФП2-Е:

1 — бак; 2 — напорная труба; 3 — пульт управления; 4, 9 — рукоятки передувки и закрытия горловины; 5 — манометр; 6 — сирена; 7 — электрошкаф; 8 — пневмошкаф; 10 — трубопровод к пневмоцилиндру; 11 — трубопровод подачи воздуха на передувку

Передувочный бак К7-ФП2-Е (рис. 9.8) предназначен для пневмо-транспортирования мясных, жировых и нежировых мягких конфискатов. Устанавливают его в цехах непосредственно на месте получения сырья. Передувочный бак включает собственно бак 1 и пульт управления 3, состоящий из пневмошкафа 8 и электрошкафа 7. Бак вертикального типа,

имеет цилиндрическую обечайку с эллиптическим днищем и плоской верхней крышкой, снабженной конической загрузочной горловиной с затвором. К центру днища приварена напорная труба 2.

В электрошкафу 7 установлены понижающий трансформатор, сигнальные лампы и сирена 6 звуковой сигнализации. В пневмошкафу 6 (рис. 9.9)

смонтированы трехходовой кран 4 для подачи сжатого воздуха в бак и пневмораспределитель 3 для управления затвором. Заслонка 9 затвора закреплена на оси 8, а на другом конце оси, выходящем за пределы бака, укреплен рычаг 7, соединенный со штоком пневмоцилиндра 14. На трубопроводе сжатого воздуха 13 установлены манометр 2 и предохранительный клапан 1, а на обечайке бака — датчик уровня 12. Для санитарной обработки бака через проходной кран 5 подается острый пар. Загружается бак при открытом затворе. Когда сырье касается контактов датчика уровня, включается световая и звуковая сигнализация. Далее пере-дувкой управляют вручную с пульта — рукоятками 4 и 9 (см. рис. 9.8), включающими трехходовой кран и пневмораспределитель. Рукоятки механически сблокированы так, что исключены подача сжатого воздуха в бак при открытом затворе и открытие затвора при наличии давления в баке.

Геометрический объем бака 0,1 м3, рабочий - 0,7 м3, рабочее давление воздуха 0,3 МПа. Наибольший размер транспортируемых кус-

ков 100 х 100 х 100 мм. Масса бака 235 кг.

Передувочный бак РЗ-ФПГ (рис. 9.10) используют для сбора и передувки по трубопроводам мягких конфискатов и крови. Такое же применение имеет и передувочный бак РЗ-ФПД. Эти баки вертикального типа, имеют одинаковое устройство, но различаются геометрическим объемом: соответственно 3,4 и 0,63 м3. Они состоят из цилиндрической обечайки 12 с эллиптическими днищами. К нижнему днищу приварен конус 13 с фланцем для присоединения нагнетательной трубы. Для заполнения бака до необходимого уровня труба должна образовать сифон 11, по высоте равный высоте бака, обеспечивающий гидравлический затвор.

К верхнему днищу приварен переходной цилиндрический патрубок с фланцем, к которому прикреплен корпус затвора 5. В крышку корпуса вварена труба с фланцем на наружном конце. Внутри к трубе приварено кольцо с канавкой, в которую вставлено резиновое уплотнение. Труба закрывается заслонкой затвора — круглой пластинкой, закрепленной на оси 9. Ось выходит из корпуса затво-

Рис. 9.9. Пневматическая схема бака К7-ФП2-Е:

1 — предохранительный клапан; 2 — манометр; 3 — пневмораспределитель; 4 — трехходовой кран; 5 — проходные краны; 6 — пневмошкаф; 7 — рычаг; 8 — ось; 9 — заслонка; 10 — нагнетательная труба; 11 — бак; 12 — датчик уровня; 13 — трубопровод сжатого воздуха; 14 — пневмоцилиндр

Рис. 9.10. Передувочный бак РЗ-ФПГ:

1 - манометр; 2, 3 - пневматический и электрический шкафы; 4 - датчик уровня; 5 - затвор; б - предохранительный клапан; 7 - патрубок загрузки; 8 - рычаг заслонки; 9 - ось; 10 - пневмоцилиндр; 11 - сифон;

12 - цилиндрическая обечайка; 13 - конус

pa. На ней крепится рычаг 8, соединенный со штоком поршня пневмоци-линдра 10.

Бак снабжен датчиком уровня 4 и предохранительным клапаном 6. Процессом управляют с пульта, имеющего пневмошкаф 2 и электрошкаф 3. Рукоятками на пневмошка-фе включают (рис. 9.11) пневморасп-ределители 5 и б, подающие воздух на передувку и в систему управления заслонкой 7 затвора. Рукоятки механически сблокированы для исключения открывания затвора при наличии давления в баке. В баках можно передувать куски размером 150 х х 150 х 150 мм.

Горизонтальные перед у-вочные баки бывают с нижним (рис. 9.12, а) или верхним (рис. 9.12, б) отводом материала. В первом случае к эллиптическому днищу 2 при-

варивается нагнетательный патрубок 1 с фланцем для присоединения задвижки и нагнетательного трубопровода. Загружается продукт через трубу 5, а сжатый воздух подводится через патрубок 10. Бак оснащен манометром и предохранительным клапаном 4. На корпусе 9 бака устанавливается люк 8 с крышкой 7 для механической очистки и санитарной обработки. При заполнении бака задвижку на нагнетательном патрубке 1 закрывают. Когда бак заполняется на 70...80 % геометрического объема, закрывают задвижку на трубе 5 для подачи сырья, открывают задвижку на нагнетательном патрубке 1 и одновременно подают сжатый воздух давлением 0,3...0,4 МПа.

Во втором случае (рис. 9.12, б) нагнетательная труба 5 проходит через корпус бака 1 в приемник 7 — цилин-

Рис. 9.11. Пневматическая схема передувочного бака РЗ-ФПГ:

1 — бак; 2 — датчик уровня; 3 — клапан предохранительный; 4 — манометр; 5, 6 — пневмораспределители; 7 — заслонка; 8 — пневмоцилиндр; 9 — сифон; 10 —

проходной кран

Рис. 9.12. Горизонтальные передувочные баки:

а — с нижним отводом: 1 — нагнетательный патрубок; 2 — днище; 3 — штуцер для манометра; 4 — предохранительный клапан; 5 — труба для подачи сырья; 6 — накидные винты; 7 — крышка; 8 — люк; 9 — корпус; 10 — патрубок для подачи сжатого воздуха; б — с верхним отводом: 1 — корпус; 2 — патрубок для загрузки; 3 — патрубок для предохранительного клапана; 4 — патрубок для подачи сжатого воздуха; 5 — нагнетательная труба; 6 — люк; 7 — приемник;

8 — крышка

дрическую трубу, приваренную снизу к корпусу. Приемник имеет фланец и крышку 8, прикрепленную болтами. На баке приварены патрубки для загрузки сырья 2 и подачи сжатого воздуха 4, а также для установки предохранительного клапана 3. Для очистки бак снабжен люком 6 с открывающейся крышкой.

Горизонтальные баки изготовляют

вместимостью 0,5; 1 и 3,6 м3 при диаметре корпуса 0,7; 0,9 и 1,2 м. Их применяют для передувки крови, ка-ныги и всех видов мягких конфискатов в смеси с водой.

Системы транспортирования по трубам. Применяют напорные системы с механическими насосами, пневматическими вытеснителями (переду-вочными баками) и вакуумные. Для

транспортирования сыпучих сухих материалов (мясо-костная и костная мука, опилки и др.) применяют системы пневмотранспорта.

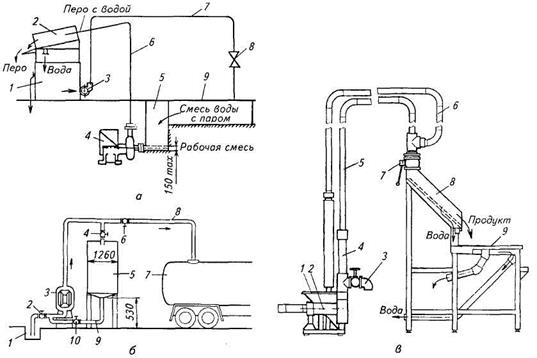

Система напорного транспортирования центробежным насосом смеси пера с водой приведена на рис. 9.13, а. Перо с водой поступает от перосъем-ных машин самотеком по открытым гидрожелобам 9 в приемный бункер 5, находящийся ниже уровня пола. Напорный свободновихревой центробежный насос 4 соединяется фланцем всасывающего патрубка с отводным патрубком, находящимся в нижней части приемного бункера. Уровень пульпы не должен намного превышать уровень приемного патрубка, так как при этом происходит расслоение пера и воды, начинает откачи-

ваться вода и далее сухое перо, что приводит к засорению насоса.

Пульпа из нагнетательного патрубка насоса по напорному трубопроводу 6 попадает в барабанное сито 2, где от пера отделяется вода, собирающаяся в баке 1. Для уменьшения расхода вода центробежным насосом 3 подается по рециркуляционному трубопроводу 7 в гидрожелоб 9. Расход воды определяют экспериментально и регулируют вентилем 8. Избыток воды из сборника отводится переливной трубой в канализацию.

Система перекачивания крови двухдиафрагменным насосом показана на рис. 9.13, б. Насос 3 имеет пневматический привод. Техническая кровь из сборника 1 насосом по напорному трубопроводу 8 подается в

Рис. 9.13. Система напорного транспортирования:

а - центробежным насосом: / — бак (сборник воды); 2 — барабанное сито; 3 — центробежный насос; 4 — свободновихревой центробежный насос; 5 — приемный бункер; 6 — напорный трубопровод; 7 — рециркуляционный трубопровод; 8 — регулирующий вентиль; 9 — гидрожелоб; б — двухдиафрагменным насосом: 1 — сборник крови; 2, 4, 6, 10 — вентили; 3 — двухдиафрагменный насос; 5 — емкость-приемник; 7 — цистерна; 8 — напорный трубопровод; 9 — обводной трубопровод; в — поршневым насосом: 1 — приемная горловина насоса; 2 — поршневой насос; 3 — сливной кран; 4 — прозрачная труба; 5 — напорный трубопровод; 6 — циркуляционный трубопровод; 7 — вентиль; 8 — наклонная решетка; 9 — приемный стол

емкость-приемник 5 для промежуточного хранения. При этом вентили 2 и 4 открыты, а вентили 6 к 10 закрыты. При перекачивании крови из емкости в технологическое оборудование для переработки или в автоцистерну 7 для перевозки на другой завод открываются вентили 6 и 10 и закрываются 2 и 4. Если кровь перекачивается непосредственно в цистерну или к технологическому оборудованию, минуя промежуточное хранение, то открываются вентили 2 и б, а остальные закрываются. Вентили могут быть с ручным управлением или автоматическим. Насос позволяет перекачивать кровь на расстояние до 100 м и на высоту до 6 м.

Система транспортирования потрохов, шеек и брюшного жира птицы поршневым насосом показана на рис. 9.13, в. Насос 2 имеет пневматический привод. Потроха и шейки попадают непосредственно в приемную горловину 1 насоса 2 на месте удаления или по желобам. Поршень насоса вытесняет их вместе с водой в напорный трубопровод 5, при этом визуальный контроль за наполнением осуществляют через прозрачную часть трубопровода 4. При открытом вентиле 7 смесь попадает на наклонную решетку 8, где отделяется вода, а потроха попадают на приемный стол 9. Воз-

можна подача потрохов в аппарат для охлаждения. Для санитарной обработки предусматривается циркуляционный трубопровод 6. Система заполняется при закрытом вентиле 7 из специальной емкости водой с моющим веществом, раствор циркулирует определенное время в трубопроводах и затем выводится через сливной кран 3. Все трубопроводы изготовляют из пластмассы. Система обеспечивает транспортирование потрохов на 75 м при объемном расходе воды 0,6...2,4 м3/ч, сжатого воздуха 0,5...4 м3/ч.

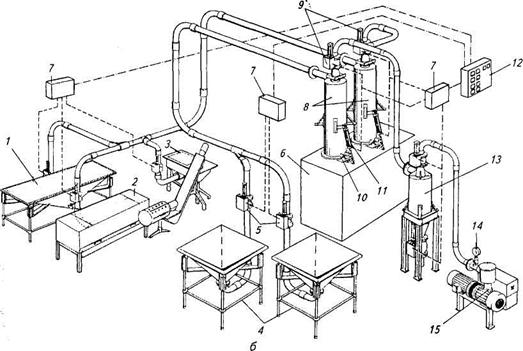

Система транспортирования чистых жидкостей и кусковых материалов в смеси с водой по трубам с помощью передувочных баков показана на рис. 9.14, а. Передувочные баки 2 устанавливают на технологических линиях в местах получения и сбора сырья. Они трубопроводами через собирающую стрелку 4 соединяются с передувочным баком-сборником 3. Вместимость бака-сборника выбирают такой, чтобы накапливалась масса, необходимая для единовременной загрузки технологического устройства или транспортного средства.

Из бака-сборника по трубопроводам через разделяющую стрелку 5 масса транспортируется в приемные

Рис. 9.14. Системы транспортирования по трубам передувочными баками:

а - схема: 1 - трубы для подачи сжатого воздуха; 2 - передувочные баки; 3 - передувочный бак-сборник; 4, 5 - многопозиционная собирающая и разделяющая стрелки; 6 - приемные бункера; 7 - автоматическая собирающая стрелка; б — автоматическая двухпозиционная стрелка: 1 — корпус; 2 — заслонка; 3 — ось; в — приводная двухпозиционная стрелка: 1 - корпус; 2 - заслонка; 3 - пневмоцилиндр; 4 - рычаг заслонки

бункера 6 оборудования или в транспортные емкости. Возможна подача массы из передувочных баков 2 непосредственно в приемные бункера 6 через автоматические собирающие стрелки 7. Сжатый воздух подается через трубы 1. Система может работать в режиме ручного или автоматического управления.

Собирающие стрелки бывают автоматическими и приводными, двух- и многопозиционными.

Автоматическая двухпозиционная стрелка (рис. 9.14, б) представляет собой корпус 1, состоящий из двух подводящих труб и одной отводящей. Заслонка 2 свободно поворачивается на оси 3, установленной в корпусе. Подводящие трубы перекрываются заслонкой под действием давления движущейся массы. В приводной двухпозиционной стрелке (рис. 9.14, в) заслонку 2 жестко устанавливают на оси, к которой снаружи крепят рычаг 4. Рычаг соединен со штоком пневмо-цилиндра 3 и при перемещении его поршня поворачивает заслонку.

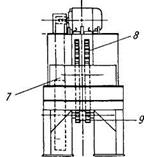

В системах вакуумного транспортирования (рис. 9.15) перемещение продуктов обеспечивается пониженным давлением в баке-сборнике. В схеме (рис. 9.15, а) разрежение в баке-сборнике 2 создается водоколь-цевым вакуумным насосом 1. Бак-сборник 2 всасывающим трубопроводом 7 соединен с точками сбора сырья: сборником технической крови

12, пистолетом для удаления клоаки

13, пистолетом для отсоса легких 14. Все эти точки оснащены вентилями И, позволяющими включать их в момент работы. После заполнения бака до уровня, определяемого датчиком 4, вентилем 5 отсоединяется вакуумный насос и вентилем 9 — всасывающий трубопровод. Открывают вентиль 6 напорного трубопровода, вентиль 10, и по трубопроводу 8 в бак подается сжатый воздух. Сырье передувают для дальнейшей обработки или транспортирования.

При мойке остатки сырья сливают через патрубок 3. Объем бака-сборника может быть 0,5; 1,5 и 3,0 м3, производительность вакуумного насоса — от 105 до 190 м3/ч.

В рассмотренной схеме транспортировку конфискатов проводят с добавлением воды. На рис. 9.15, б приведена схема вакуумного транспортирования продукции без добавления воды, что снижает расходы и уменьшает количество стоков в канализацию. Система предусмотрена для транспортирования с линии обработки птицы голов, ног, трахей и пищеводов, кишок, легких и др. Места сбора 1, 2, 3, 4 пластмассовыми трубами присоединяются к циклонам-отделителям 8, которые монтируют над баком-сборником отходов 6. Циклон оборудован в верхней части соленоидным вентилем 9, а в нижней — заслонкой 10, управляемой пневмо-цилиндром 11.

Разрежение в системе создается во-докольцевым вакуумным насосом 15, а между циклонами и насосом установлена ловушка-расширитель 13. Она предназначена для предотвращения попадания твердых частиц в вакуумный насос. Принцип работы ловушки основан на резком уменьшении скорости парогазовой смеси при попадании из трубы в большой объем корпуса. При этом твердые частицы падают на дно корпуса, а газ отсасывается через верхний патрубок, снабженный соленоидным вентилем. Конфискаты по отсасывающей трубе попадают в циклон 8, в котором при закрытой заслонке 10 создается пониженное давление. Твердая фракция оседает на дно циклона, а парогазовая смесь отсасывается через ловушку-расширитель 13 вакуумным насосом 15. Когда циклон заполняется, закрывается соленоидный вентиль 9, циклон сообщается с атмосферой, и затем открывается пневмоцилиндром И заслонка 10. Продукт перегружается в бак-сборник 6, находящийся под атмосферным давлением. Далее цикл повторяется. Процесс управляется автоматически с центрального 12 и местных 7 пультов управления. Предусмотрено и ручное управление. Продукт из бака 6 поступает на дальнейшую переработку.

Система предназначена для обслуживания линии для переработки 9000 бройлеров в 1ч. Длина комму-

Рис. 9.15. Системы вакуумного транспортирования:

а — с добавлением воды: 1 — водокольцевой вакуумный насос; 2 — бак-сборник; 3 — сливной патрубок; 4 — датчик уровня; 5, 6, 9, 10, 11 — вентили; 7 — всасывающий трубопровод; 8 — трубопровод сжатого воздуха; 12 — сборник технической крови; 13 — пистолет для удаления клоаки; 14 — пистолет для отсоса легких; б — без добавления воды: 1, 2, 3, 4 — места сбора сырья; 5 — пульты ручного управления; 6 — бак-сборник; 7 — местный пульт управления; 8 — циклоны-отделители; 9 — соленоидные вентили; 10 — заслонка; 11 — пневмоцилиндр; 12 — центральный пульт управления; 13 — ловушка-расширитель; 14 — вакуумметр; 15 — вакуумный насос

никаций около 100 м, при этом производительность вакуумного насоса 400 м3/ч, а мощность его привода 11 кВт.

Основные расчеты. При расчете системы транспортирования по трубопроводам определяют скорость (режим) движения продукции, диаметр труб и давление вытеснения. Заданными считают производительность (расход) и конфигурацию системы. Длины трубопроводов и вид элементов, создающих местные сопротивления, зависят от компоновки системы.

Режим движения жидкости по трубам определяется критерием Рей-нольдса

(9.1)

где v — скорость движения потока, м/с; d — диаметр трубы, м; v — кинематический коэффициент вязкости продукта, м2/с

Для воды ламинарный режим достигается при Re < 22320, для структурированных жидкостей (бульон, кровь, расплавленный жир и т. д.) — при Re < 1400.

Объемный расход (м3/с) в трубопроводе

(9.2)

где f — площадь поперечного сечения трубопровода, м2.

Отсюда диаметр труб (м)

(9.3)

Суммарное давление (Па), которое должно создаваться вытеснителем (давление вытеснения), определяется как сумма

Р ==Ро+Рв+Рн+Рс+Рг, (9.4)

где р0 — предельное напряжение сдвига массы, Па; рв — противодавление на стороне выхода продукции из трубопровода, Па; рн — сопротивление, вызванное подъемом продукции, Па; рс — скоростной напор, Па; рг — гидравлическое сопротивление трубопровода, Па.

У ньютоновских жидкостей и жид-кообразных систем (мясные, костные бульоны и кровь, расплавленные животные жиры и др.) предельное напряжение сдвига р0 = 0. Для смеси мягких конфискатов с 20...30 % воды р0 = 20...25 кПа.

Для вертикального перемещения продукции требуется давление (Па)

pH = ±pgH, (9.5)

где р — плотность продукта, кг/м3; Н — высота подъема или спуска, м.

Скоростной напор (Па), или удельная кинетическая энергия потока,

(9.6)

Гидравлическое сопротивление рг (Па) складывается из потерь давления на трение в прямых трубопроводах ^ и на местные сопротивления 1£,мл:

А-= 5тр + 2&..С- 0-7)

Потери на трение (Па)

(9.8)

где \ц, — коэффициент трения; / — длина прямого трубопровода, м; d — внутренний диаметр трубопровода, м.

Коэффициент трения зависит от вязкости продукта, шероховатости труб и режима течения. Для жидких продуктов при ламинарном режиме

(9.9)

для жидкообразных (расплавленный жир говяжий и свиной, бульон, кровь и др..)

(9.10)

При турбулентном режиме (Re = = 3 ■ 106) используют формулу Конакова

(9.11) при Re < 105 — формулу Блазиуса

(9.12)

При транспортировании по трубам мягких и твердых конфискатов вместе с водой коэффициент трения определяют из экспериментальных данных по соотношению

KP = kXB, (9.13)

где k — коэффициент, зависящий от соотношения количества продукта и воды; Хв — коэффициент трения воды.

Для мягких конфискатов при добавлении 10 % воды k = 30, при 20 % к = 25, при 30 % k = 20.

Для измельченных твердых конфискатов при добавлении 10 % воды k = 50, при 20 % k = 38, при 30 % k = 30.

Потери (Па) на местные сопротивления

(9.14)

где Хм с — коэффициент местных сопротивлений.

К местным сопротивлениям относят потери давления в запорной и регулирующей арматуре, при расширении или дросселировании потока, на изгибах труб, при разветвлении или схождении трубопроводов и т. д. Коэффициенты местных сопротивлений

\в„„ „ для ньютоновских жидкостей

находят по справочникам, где изложен расчет гидравлических трубопроводов. В случае жидкообразных продуктов учитывают вязкость жидкости:

Коэффициент, учитывающий реальную вязкость продукта,

(9.16)

где vni, и vB — кинематическая вязкость соответственно продукта и воды, м2/с

Производительность (м3/с) вытеснителя для системы транспортирования по трубам в зависимости от содержания полезного продукта в смеси

(9.17)

где Мп — производительность системы по полезной продукции, м3/с; к — коэффициент запаса производительности; i — содержание полезной продукции в перекачиваемой массе, кг/кг.

Подача (м3/с) насосов всех видов

М = Ущ, (9.18)

где V — объем массы, подаваемой за один оборот или двойной ход рабочего органа, м3; п — частота вращения, или число двойных ходов поршня, с^1; ф — коэффициент подачи или объемного заполнения.

Коэффициент ф зависит от вязкости массы, давления нагнетания и качества изготовления насоса. Для жидкостей малой вязкости при давлении до 10 кПа ф = 0,9...0,95, при давлении до 250 кПа <р = 0,8...0,86.

Подача (м3/с) роторного насоса зависит от вязкости перекачиваемой жидкости. При вязкости vnp, отличной

от вязкости воды vB,

(9.19)

где М, — подача насоса при перекачивании ньютоновской жидкости, м3/с; Г|в — объемный КПД насоса при вязкости vB.

Мощность двигателя (кВт,) к любому насосу при перекачивании маловязких жидкостей

(9.20)

где М — объемная подача насоса, м3/с; р — полное давление, создаваемое насосом, Па; па = 1,05...1,2 — коэффициент запаса мощности; л = 0,7...0,85 — КПД насоса; Чп — КПД передачи.

При увеличении вязкости мощность растет, и ее значение определяют по формуле

(9.21)

где Ni — мощность при вязкости V]; N — мощность при вязкости v; щ, г\ — соответствующие КПД насоса.

Производительность (кг/с) объемного вытеснителя (передувочного бака)

(9.22)

где G — масса загружаемой продукции, кг; t — продолжительность вытеснения, с; т„ — продолжительность подготовительно-заключительных операций, с.

Масса (кг) продукции, загружаемой в резервуар,

G = ффхрТ^, (9.23)

где ф — коэффициент заполнения; ф] — доля объема продукции в общей загрузке, м3/м3; р — плотность продукта, кг/м3; V — геометрический объем бака, м3.

Объем (м3) воздуха, необходимый для вытеснения одной загрузки,

Vb = a{V+Vx), (9.24)

где а — коэффициент потерь воздуха в соеди-

нениях и арматуре; а = 1,2...1,4; Vi — объем труб на стороне нагнетания, м3.

Удельный объем (м3/кг) воздуха

(9.25)

Расход энергии (Дж) на сжатие воздуха

(9.26)

где k — показатель адиабаты сжатия воздуха; рс и рп — давление сжатого воздуха и нормальное давление; г| — КПД компрессорной установки; vn — удельный расход воздуха, приведенный к нормальным условиям, м3/с;

(9.27)

где То и Гс — температуры воздуха при нормальных условиях и сжатого, К.

Производительность вакуумного насоса (м3/с) в системах непрерывного вакуумного транспортирования по трубам

(9.28)

где а — коэффициент, учитывающий подсосы воздуха через неплотности в системе; ccj — коэффициент, учитывающий выделение газа и пара из продукта; а2 — коэффициент запаса производительности насоса; а2 = 1,2...1,3; М — объемная производительность системы по транспортируемой продукции, м3/с; Рл и р — атмосферное давление и давление в системе, Па.

Производительность вакуумного насоса (м3/с), необходимая для начальной откачки из системы объема воздуха Vo за время т (с):

(9.29)

где k — запас производительности с учетом неплотностей в системе; ра — атмосферное давление, Па; рп — предельное давление, создаваемое насосом, Па; рк — конечное давление в системе, Па.

Из этой формулы определяют вре-

мя откачки т. при заданной производительности насоса.

Контрольные вопросы и задания. 1. Перечислите виды трубопроводного транспорта. Из каких элементов состоят эти системы? 2. Из каких материалов изготовляют трубопроводы? 3. Какие виды насосов применяют в трубопроводном транспорте? 4. Как устроен свободно-вихревой насос и для каких продуктов его целесообразно применять? 5. Назовите виды шестеренных насосов. 6. Как устроены роторные винтовые насосы? 7. Что такое мембранный насос? Какие виды приводов применяют в этих насосах? 8. Для каких целей используют поршневые насосы? Как они устроены? 9. Что такое передувочные баки? Каков принцип их работы? 10. Чем различаются конструктивно вертикальные и горизонтальные передувочные баки? 11. Какова схема автоматизации вертикальных передувочных баков? Чем обеспечивают безопасность их обслуживания? 12. Чему равна производительность (расход) трубопроводного транспорта? 13. Как определить давление в вытеснителе в зависимости от схемы трубопроводов? 14. Чему равна мощность электродвигателя насоса? 15. Как определить производительность передувочного бака?

9.2. ОБОРУДОВАНИЕ

ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫРЬЯ

И ПОЛУФАБРИКАТОВ

Измельчают твердые хрупкие материалы (сухая кость, высушенная шквара, замороженные конфискаты), твердые упруговязкие (сырая кость, рога, копыта), упругопластичные (мягкое жиросодержащее сырье, шкуры), жидкообразные (свернувшаяся кровь). В зависимости от свойств материала выбирают способ измельчения: резание, дробление (изломом или ударом). Измельчаемый материал может быть однородным (например, кость) или композиционным (например, мясо-костное сырье). В последнем случае способ измельчения должен учитывать особенности свойств всех тканей, входящих в композицию. Так, в мясо-костном сырье наиболее прочным компонентом является кость, а наиболее упругим — соединительная ткань.

Мягкие жиросодержащие материалы измельчают резанием на мясореза-тельных машинах-волчках, режущий механизм которых состоит из крестообразных ножей и решеток.

Для измельчения мясо-костных конфискатов в зависимости от начальных размеров сырья и степени измельчения используют резательные машины: гильотинные и фрезерные с прямыми гладкими лезвиями, волчки-дробилки с крестообразными ножами и решетками. Кроме того, применяют силовые измельчители, использующие дробление методом излома, а также работающие по этому методу дробилки, традиционно называемые просто дробилками. На волчках-дробилках и силовых измельчителях измельчают также сырую кость, рога и копыта.

Высушенную кость и шквару измельчают на молотковых дробилках. Сгустки свернувшейся крови разбивают на мельницах — машинах типа десмембраторов. В этих машинах измельчение происходит комбинированно вследствие удара и перетирания продукта.

Гильотинные машины. Их применяют для крупного измельчения трупов павших животных, крупных кусковых конфискатов и замороженного в блоки сырья.

Гильотинная машина фирмы «Сторк» (Голландия), на которой измельчают трупы павших животных

(рис. 9.16), имеет сварную раму 6. На раме закреплен прямой неподвижный нож 4. В направляющих, установленных на раме, перемещается V-образ-ный подвижной нож 3. Подвижной нож совершает возвратно-поступательное движение с помощью криво-шипно-шатунного механизма, состоящего из двух зубчатых колес 8, между которыми установлен кривошип. На кривошипе закреплена головка шатуна 2, а вторая головка шатуна зафиксирована на оси, установленной на подвижном ноже. Механизм приводится во вращение от электродвигателя 1 через клиноременную передачу 7. На валу ведомого шкива передачи установлена сдвоенная шестерня 9.

Тушу прикрепляют за заднюю ногу к тросу тельфера и загружают вертикально в горловину 5 машины. По мере отрезания кусков необходимого размера оставшуюся часть туши опускают далее в зону резания.

Фрезерные барабанные машины. Их применяют для измельчения сырой кости и мясо-костных конфискатов в виде полутуш или отрубов.

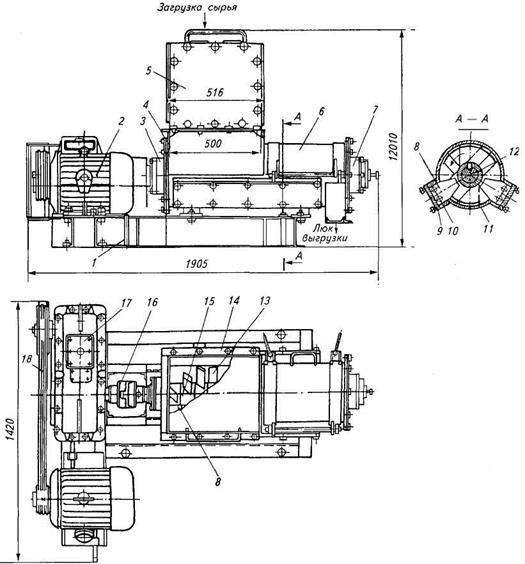

Фрезерная машина ДТК-20 показана на рис. 9.17. Рабочим органом этой машины служит ротор, собранный на валу 3 из стальных сплошных

Рис. 9.16. Гильотинная машина фирмы «Сторк» (Голландия):

1 — электродвигатель; 2 — шатун; 3 — подвижной нож; 4 — неподвижный нож; 5 — горловина; в — рама; 7 — клиноременная передача; 8 ~ зубчатое колесо; 9 — шестерня

Рис. 9.17. Фрезерная барабанная машина ДТК-20 для измельчения твердых

конфискатов:

/ — диск; 2 — подшипниковые опоры; 3 — вал; 4 — муфта; 5 — загрузочная горловина; 6, 8 — верхний и нижний неподвижные ножи; 7 — люк; 9 — нож; 10 — диск ротора; 11 — корпус

дисков 10 в количестве двух или четырех штук в зависимости от размеров загруженных кусков и производительности. В выемках дисков болтами крепят по шесть стальных ножей 9. Ножи поочередно устанавливают на правой и левой сторонах диска, перекрывая этим всю зону измельчения. Резание происходит в контакте с двумя неподвижными ножами: верхним 6 и нижним 8. На верхнем ноже срезается часть загружаемого в горловину 5 сырья, и стружка транспортируется через зазор в корпусе к нижнему ножу, где происходит окончательное измельчение. Вал ротора вращается в радиально-упорных подшипниках в двух опорах 2, закрепленных на литом корпусе 11. Приводится во вращение вал через муфту 4, соединяющую его с валом электродвигателя. Диск 1 на другом конце вала служит для вращения ротора вручную. Откидывающаяся крышка в верхней части корпуса позволяет осматривать и ремонтировать режущий комплект. Для замены и ремонта нижнего неподвижного ножа служит люк 7. Дробилку крепят на раме с четырьмя амортизаторами, компенсирующими вибрации. Высота рамы должна обеспечивать возможность выгрузки продукта через нижнюю часть корпуса в тележку или в другое транспортное устройство.

Производительность машины с четырьмя дисками от 20 до 30 м3/ч при частоте вращения барабана 16,1 с"1 и мощности электродвигателя 75 кВт. Длина машины 2 м, ширина 1,2, высота 1,05 м, масса с электродвигателем 3500 кг.

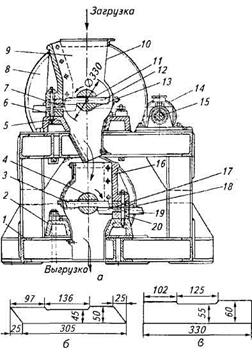

Фрезерная барабанная машина КДМ-2М (рис. 9.18) предназначена для измельчения сырой кости. Измельчение кости также происходит путем ее разрезания в пространстве между подвижным ножом с гладким прямым лезвием и кромкой корпуса. Машина состоит (рис. 9.18, а) из корпуса, режущего и подающего механизмов и привода. Корпус машины 6 установлен на двух стойках 16, прикрепленных к плите основания 20. Корпус, плита и стойки отлиты из чугуна. Привод машины состоит из электродвигателя 21 и цилиндрического редуктора 18, на выходном валу которого закреплена шестерня 17 прямозубой передачи. Зубчатое колесо 12 установлено на промежуточном валу 1, который вращается в подшипниках, смонтированных в стойках. К зубчатому колесу радиально прикреплены двенадцать ножей 13. На втором консольном конце вала 1 установлен диск кривошипа 2, который шатуном соединен с рычагом 14, снабженным рабочей собачкой 4. Рабочая собачка входит в зацепление с храповым ко-

Рис. 9.18. Фрезерная барабанная машина КДМ-2М для измельчения сырой кости:

а — общий вид: 1 — промежуточнй вал; 2 — диск кривошипа; 3 — храповое колесо; 4 — рабочая собачка; 5 — рукоятка; 6 — корпус; 7 — крышка; 8 — подающий винт; 9 — толкатель; 10 — зона подачи; 11 — опорный валик; 12 — зубчатое колесо; 13 — нож; 14 — рычаг; 15 — пружинный предохранитель; 16 — стойка; 17 — шестерня; 18 — цилиндрический редуктор; 19 - муфта; 20 - плита основания; 21 - электродвигатель; 22 — разрезная гайка; б — кинематическая схема: / — разрезная гайка; 2 — рабочая собачка; 3 — винт; 4 — толкатель; 5 — нож; 6 — зубчатое колесо; 7 — шестерня; 8 — цилиндрический редуктор; 9 — муфта; 10 — электродвигатель; 11 - промежуточный вал; 12 - шатун; 13 - стопорная собачка; 14 — храповое колесо

лесом 3, от которого приводится во вращение разрезная гайка 22. В результате периодического вращения гайки храповым механизмом поступательно по направлению к зоне подачи 10 перемещается подающий винт 8 с толкателем 9. Рабочий ход винта 610 мм, а величина подачи на один оборот зубчатого колеса может изменяться от 0,2 до 0,4 мм. При обратном движении рабочей собачки 2 (рис. 9.18, б) храповое колесо удерживается стопорной собачкой 13. Перед загрузкой машины рукояткой 5 (см. рис. 9.18, а) раздвигают разрезную гайку, освобождая винт, который отводят вручную. Через горловину в корпус загружают сырье, плотно закрывают крышку 7 и сдвигают половинки гайки. Продукт подается к ножам и перерезается в пространстве

между ножами и кромкой корпуса. Для избежания поломок при попадании посторонних твердых предметов или крепких костей на шатуне предусматривается пружинный предохранитель 15.

Производительность машины до 210 кг/ч при частоте вращения зубчатого колеса 1,38 с"1 и мощности электродвигателя 3 кВт. Масса машины 610 кг.

Волчки-дробилки. Их используют для измельчения мясо-костных конфискатов и сырой кости комбинированным способом — изломом и резанием. Эти машины состоят из подающего механизма — шнека и режущего механизма, состоящего из набора крестообразных ножей и решеток.

Волчок-дробилка В2-ФДБ (рис. 9.19) имеет подающий шнек 5, установлен-

ный в станине 1. Режущий механизм 7 расположен в горловине 15, которая болтами прикреплена к станине. Шнек имеет переменный шаг. В зоне загрузочной чаши 6 шаг шнека наибольший, что облегчает захват кости. Режущее устройство состоит из крестообразных трех- или четырехперых массивных крестообразных ножей 12, размещенных на хвостовике 11 шнека, и решеток: приемной 14, промежуточной 13 и выходной 8, установленных в горловину и зафиксированных от проворачивания штифтом. Решетки имеют отверстия различного размера и формы. В приемной 14 и промежуточной 13 решетках отверстия треугольные, в выходной — круглые диаметром 40 мм. Ножи и решетки плотно прижимают друг к другу накидной гайкой 9 через опорное кольцо 10. Приводятся во враще-

ние шнек и режущий механизм от электродвигателя 2 через клиноре-менную передачу 3 и цилиндрический редуктор 4, с которым шнек соединен предохранительной муфтой со срезным штифтом.

Твердые конфискаты или кость с размером кусков до 700 мм загружают в приемную чашу, где они захватываются шнеком и перемещаются к режущему механизму. В зазоре между шнеком и корпусом происходит начальное измельчение (излом) костей. Для этой цели на внешнем периметре шнека сделана острая отогнутая кромка. Окончательное измельчение осуществляется ножами на гранях отверстий решеток, через которые масса продавливается шнеком. Внешний диаметр решетки измельчителя 350 мм, частота вращения шнека 1,67 с"1. Производительность ма-

Рис. 9.19. Волчок-дробилка В2-ФДВ:

1 — станина; 2 — электродвигатель; 3 — клиноременная передача; 4 — редуктор; 5 — подающий шнек; 6 — загрузочная чаша; 7 — режущий механизм; 8, 13, 14 — соответственно выходная, промежуточная и приемная решетки; 9 — накидная гайка; 10 — опорное кольцо; И — хвостовик; 12 — крестообразный нож; 15 — горловина

шины до 6000 кг/ч при мощности электродвигателя 40 кВт. Масса машины 2610 кг.

Волчки-дробилки фирм «Паль-мия» (Швеция) и «Волфкинг» (Дания) имеют диаметр решеток 400 мм и в зависимости от "мощности привода (75, 92 или 110 кВт) обеспечивают переработку кости или твердых конфискатов при производительности от 5 до 15 т/ч.

Волчок-дробилка фирмы. «Волфкинг» (рис. 9.20, а) для удобства

сборки и разборки режущего механизма имеет на корпусе 5 поворотный подъемный кран 2 с ручной талью 1. Режущий механизм этих измельчителей (рис. 9.20, б) состоит из приемной 1, промежуточной 3 и выходной 4 решеток и массивных трехперых ножей 2, имеющих винтовую поверхность для создания осевого давления на продукт.

Силовые измельчители. В них используется дробление методом излома кости между неподвижными и враща-

Рис. 9.20. Волчок-дробилка фирмы «Волфкинг» (Дания):

а — общий вид: 1 — ручная таль; 2 — поворотный подъемный кран; 3 — приемная чаша; 4 — электродвигатель; 5 — корпус; 6 — режущий механизм; б — режущий механизм: 1, 3, 4 — соответственно приемная, промежуточная и выходная решетки; 2 — ножи; 5 — прижимное кольцо

Рис. 9.21. Силовой измельчитель К7-ФИ2-С:

1 — плавающая муфта; 2,6 — радиальные подшипники; 3 — загрузочный лоток; 4 — болт крепления ножа; 5, 11 — неподвижные ножи; 7 — упорный подшипник; 8 — шпонка; 9 — ножевая секция; 10 — корпус; 12 — вал; 13 — рама; 14 — электродвигатель; 15 — муфта; 16 — редуктор

ющимися ножами. Эти измельчители имеют сходную конструкцию и различаются конфигурацией ножей, способом крепления неподвижных ножей в корпусе, размерами и мощностью привода.

Силовой измельчитель К7-ФИ2-С (рис. 9.21) предназначен для измельчения кости, а также смеси 30 % мягких конфискатов и 70 % твердых. На раме 13 закреплены корпус 10 и привод. Литой корпус изготовлен из двух частей — нижней и верхней, соединенных между собой болтами. Он имеет загрузочную чашу и цилиндрическую горловину. Привод состоит из электродвигателя 14, муфты 15 и редуктора 16. Выходной вал редуктора плавающей муфтой 1 соединен с валом 12, который установлен в корпусе

на четырех радиальных подшипниках 2 и 6. Для восприятия осевых нагрузок предназначен упорный подшипник 7.

На валу с помощью шпонок 8 крепят девять ножевых секций 9, образующих по длине вала прерывистую винтовую линию.

В корпус через отверстия вставляют двадцать неподвижных плоских ножей 5 и И. К наружным торцам ножей приварены фланцы с четырьмя отверстиями. С помощью этих фланцев и болтов 4 ножи крепят к корпусу в два ряда в нижней части в зоне загрузки и в четыре ряда на горловине. Боковые зазоры между подвижными и неподвижными ножами составляют 3...5 мм. Загрузку сырья осуществляют через загрузочный лоток 3,

Рис. 9.22. Силовой измельчитель К7-ФКЕ-1:

1 — рама; 2 — электродвигатель; 3, 7 — подшипниковые опоры; 4 — загрузочная горловина; 5 — загрузочный бункер; 6 — крышка люка; 8 — неподвижный нож; 9 — крышка; 10 — пластина-держатель; 11 — корпус; 12 — вал; 13 — подвижной нож; 14 — фланец бункера; 15 — втулка; 16 — муфта; 17 — цилиндрический редуктор; 18 — клиноременная передача

который сблокирован с пусковым устройством привода. При снятии лотка электродвигатель отключается. Производительность машины при непрерывной загрузке до 5 т/ч при частоте вращения ножевого вала 0,77 с""1 и мощности электродвигателя 22 кВт. Размер загружаемых кусков не более 750 х 755 мм, а измельченных — 50 х 50 мм. Масса машины 3240 кг.

Силовой измельчитель К7-ФКЕ-1 (рис. 9.22), предназначенный для измельчения смеси мягкого сырья с ко-

стью, имеет сварную раму 1, на которой закреплены привод и корпус. Корпус 11 выполнен из стальной трубы, к которой с торцов приварено два фланца. К передней части трубы приварена загрузочная горловина 4, к которой винтами прикреплен бункер 5. К торцевым фланцам привинчены крышки с подшипниковыми опорами 3 и 7. В подшипниках установлен вал 12, на котором с помощью шпонок закреплены втулки 15 подвижных ножей 13. Ножи приварены к втулке

попарно. В нижней части трубы корпуса приварены две стальные пластины-держатели 10. Через пластины и стенки труб выфрезерованы отверстия, в которых установлены плоские неподвижные ножи 8. Ножи фиксируют цилиндрическими пальцами и крепят крышками 9. В первом (по ходу вращения вала) ряду установлены по всей длине трубы тринадцать ножей, а во втором ряду только на горловине — шесть. Зазоры между подвижными и неподвижными ножами не более 2 мм. Приводится во вращение ножевой вал от электродвигателя 2 мощностью 7,5 кВт через клиноременную передачу 18, цилиндрический редуктор 17 и муфту 16. Частота вращения ножевого вала 0,6 с"1. Производительность измельчителя до 1500 кг/ч, масса 720 кг.

Дробилки. В дробилках кость измельчается способом излома между подвижными и неподвижными ножами и в отличие от силовых измельчителей перемещается вертикально через машину от зоны загрузки к зоне выгрузки. Дробилки бывают с одной или двумя степенями измельчения (одно- и двухступенчатые дробилки).

Дробилка КД-2 (рис. 9.23) двухступенчатая. Она имеет производительность по сырой кости до 4 т/ч. Размещена дробилка на сварной станине 1, на которой закреплены литые чугунные плиты — основания первой 5 и второй 2 ступеней. На плитах смонтированы гребенки 6 и 20 — пластины с прорезями, в которые радиально устанавливают неподвижные ножи 7 и 19. Конструкция неподвижных ножей показана на рис. 9.23, в.

Сверху на гребенки устанавливают загрузочные горловины первой 9 (см. рис. 9.23, а) и второй 16 ступеней. Одну из стенок 10 горловины можно открывать при ремонте или очистке дробящего механизма. Внутри корпусов вращаются ножевые валы 4 и 13, в прорезях которых размещены подвижные ножи 3 и 12. Конструкция подвижных ножей показана на рис. 9.23, б. Ножи закрепляют клиньями 11 и 17 (см. рис.9.23, а), концы которых затем отгибают. Устанавливают ножи по винтовой линии так,

Рис. 9.23. Дробилка КД-2:

а — общий вид: 1 — станина; 2,5 — плиты-основания; 3, 12 — подвижные ножи; 4, 13 — ножевые валы; 6, 20 — гребенки; 7, 19 — неподвижные ножи; 8, 18 — зубчатые колеса; 9, 16 — загрузочные горловины; 10 — стенка; 11, 17 — клинья; 14 — шестерня; 15 — промежуточный вал; б — подвижной нож; в — неподвижный нож

чтобы одновременно работали не более двух. Это обеспечивает более равномерную загрузку приводного механизма. На валу первой ступени крепят 10 ножей, на второй — 13. Соответственно на гребенках имеется 11 и 14 ножей. Расстояние между ножами первой ступени 30 мм, второй — 26 мм. Валы вращаются в подшипниках скольжения, опоры которых закреплены на станине. Из-за расположения ножей по винтовой линии возникает осевая сила, поэтому один из подшипников делают радиально-упор-ным.

Ножевые валы приводятся во вращение от электродвигателя мощностью 14 кВт через клиноременную передачу, ведомый шкив которой закреплен на консоли промежуточного вала 15. На другой консоли вала установлена шестерня 14, которая вхо-

дит в зацепление с зубчатым колесом 8, соединяемым с верхним валом 13 дробилки через предохранительную муфту, в которой в качестве срезаемого элемента применяется дубовый сухарь. Нижний вал 4 приводится во вращение от верхнего зубчатым колесом 18. Частота вращения валов (с"1): верхнего 0,9, нижнего 1,1. Масса дробилки 2945 кг.

Дробилка ДК-05 также двухступенчатая. Она имеет производительность по сырой кости 500 кг/ч и аналогична по конструкции описанной, но имеет общую литую станину, в которой смонтированы ножевые валы и неподвижные ножи. Мощность привода дробилки 4,5 кВт. Двухступенчатые дробилки измельчают кость на куски размером от 25 до 40 мм.

Дробилка ДК-10 одноступенчатая. Она име

2020-04-12

2020-04-12 2089

2089