Аппарат предназначен для обработки отходов с боен, содержащих от 20 до 75 % костей. Удельное испарение воды достигает 25 кг на 1 м2 обогреваемой поверхности. Аппараты изготовляют с площадью поверхности нагрева от 36 до 275 м2 и производительностью по сырью от 1000 до 5000 кг/ч.

Аппараты с промежуточным теплоносителем компактны, обеспечивают непрерывность процесса при широком диапазоне свойств исходного сырья. Процесс обработки автоматизирован. К недостаткам аппарата относится большая продолжительность контакта сырья с высокотемпературным теплоносителем, что снижает качество технического и кормового жира и муки.

Шнеков ые аппараты. Они просты по конструкции, имеют небольшую удельную металлоемкость, обеспечивают интенсификацию и непрерывность процесса нагрева путем перемешивания сырья и обработки в тонком слое. Применяют такие аппараты для тепловой обработки кости, мясо-костного и мякотного сырья глухим и острым паром.

Для нагрева и плавления жира из жиромассы, получаемой с помощью гидромеханической машины, используют два последовательно установленных шнековых плавителя.

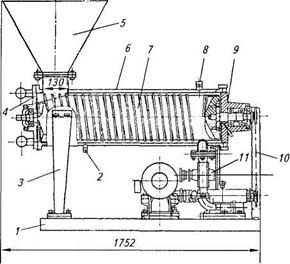

Шнековый плавителъ жира второй ступени (рис. 9.37) состоит из цилиндрического корпуса 6, снабженного паровой рубашкой, и шнекового барабана 7. Цапфы барабана установлены в подшипниках качения, которые

расположены в передней 4 и задней 9 крышках. Передняя крышка легкосъемная для удобства очистки плавителя. Шнековый барабан приводится во вращение от электродвигателя 12 мощностью 1 кВт через червячный редуктор 13 и цепную передачу 10. Плавитель первой ступени аналогичен по конструкции, его устанавливают над плавителем второй ступени. Шнековый барабан плавителя первой ступени приводится во вращение через цепную передачу от привода второй ступени. Частота вращения шнеков 4,0 с"1, площадь поверхности теплопередачи в каждом плавителе 1 м2. В первой ступени жиромасса нагревается от 20 до 70 °С, а во второй — до 90 °С. Далее шестеренным насосом 11 она подается на дальнейшую обработку.

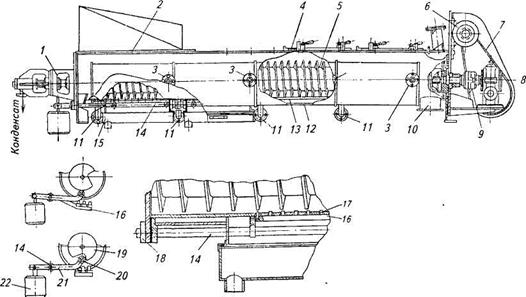

Шнековый аппарат Я8-ФЛК-3 (рис. 9.38) в составе поточной линии применяют для обезжиривания измельченной кости. Он состоит из U-образных внешнего 12 и внутреннего 13 корпусов, образующих паровую рубашку. Внутри корпуса вращается полый шнек, цапфы которого установлены в подшипниковых опорах 1, прикрепленных к торцевым стенкам корпуса. Шнек приводится во вращение от электродвигателя 6 мощностью 1,5 кВт через клиноременную передачу 7 и червячный редуктор 8. Сырая кость подается в загрузочный бункер 2 и шнеком транспортируется через аппарат. Зазор между трубой шнека и корпусом составляет 55 мм. Обогревающий пар подается в рубашку через патрубки 3 и в шнек через полую цапфу подшипниковой опоры 1. Конденсат отводится из рубашки через патрубки И, а из шнека — через центральный патрубок. Трубы подачи пара в шнек и отвода конденсата герметизируются сальниковыми уплотнениями.

Корпус аппарата устанавливают наклонно к горизонту под углом 12°. При прохождении через аппарат из кости выделяются жир и влага в виде пара и бульона. Пар отводится через патрубок, укрепленный на крышке корпуса, в конденсатор, а жир и бульон стекают по корпусу на две ре-

Рис. 9.37. Шнековый плавитель жира:

1 — рама; 2 — патрубок для отвода конденсата; 3 — стойка; 4 — передняя крышка; 5 — загрузочный бункер; 6 — корпус; 7 — шнековый барабан; 8 — патрубок для подачи пара; 9 — задняя крышка; 10 — цепная передача; 11 — шестеренный насос; 12 — электродвигатель; 13 — редуктор

с Рис. 9.38. Шнековый аппарат Я8-ФЛК/3 для обезжиривания кости:

1 — подшипниковая опора; 2 — загрузочный бункер; 3 — патрубки для подачи пара; 4 — крышка; 5 — шнек; 6 — электродвигатель; 7 — клиноременная передача; 8 — червячный редуктор; 9 — муфта; 10 — патрубок для разгрузки; 11 — патрубки для отвода конденсата; 12, 13 — внешний и внутренний корпуса; 14 — вал гребенки; 15 — сборник бульона; 16 — гребенка; 17 — решетка; 18 — подшипник; 19 — кулачок; 20 — ролик; 21 — рычаг; 22 — противовес

шетки 17 с отверстиями диаметром 6 мм. Из решетки бульон и жир попадают в сборник 15 и подаются на разделение. Для очистки решеток служат штыри гребенок 16, которые прикрепляют с помощью рычага к валу 14. На этом же валу прикреплен двуплечий рычаг 21, на одном конце которого установлен противовес 22, а на другом — ролик 20, перекатывающийся по кулачку 19. Кулачок закреплен на валу шнека и вращается вместе с ним. При попадании ролика в углубление на кулачке штыри входят в отверстия решетки и прочищают ее. Производительность аппарата Я8-ФЛК/3 по сырой кости достигает 250 кг/ч при наибольшем размере кусков 50 мм. Наружный диаметр шнека 350 мм, шаг витков 75 мм, частота вращения 0,06 с"1. Давление пара в рубашке и шнеке от 0,3 до 0,4 МПа. При продолжительности обработки 11 мин сырье нагревается до 85...95 °С.

Комбинированные аппараты. В них совмещаются процессы измельчения и тепловой обработки сырья. Это такие аппараты, как волч-ки-варильники, рушители-плавители, измельчители-плавители. Измельчите-ли-плавители могут иметь различную конструкцию (центробежные, щеточные и др.).

Волчки- варилъники предназначены для измельчения жиросодержа-щего сырья и плавления его глухим (рис. 9.39, а) или острым паром (рис. 9.39, б). В первом случае к горловине 1 волчка накидной гайкой 5 присоединена переходная труба б, а к ней — цилиндрический корпус 7 ва-рильника, имеющего рубашку 13 для пара и теплоизоляцию 8. Внутри корпуса вращается шнек 10, витки которого закреплены на трубе 9. Шнек вращается в подшипниках, установленных в переходной трубе 6 и крышке 15, и соединен с удлиненным хвостовиком 4 шнека 2 волчка. Пар подается по патрубку 16 во внутреннюю полость шнека варильника и по патрубку 12 в рубашку. Конденсат отводится по патрубкам 11 и 17.

Варильное приспособление обеспечивает производительность от 800 до

1000 кг/ч при работе с волчками диаметром 160 и 200 мм. Длина трубы варильника 2,2 м, расход пара от 60 до 80 кг при давлении 500 кПа.

При обогреве острым паром (см. рис. 9.39, б) корпус варильника 2 имеет снаружи теплоизоляцию 3 и коллектор 4, через который пар подается непосредственно в измельченный продукт. Продукт перемещается шнеком 6 и нагревается до 50...55 °С.

Рушителъ-плавителъ (рис. 9.40) входит в состав линии «Ленинград», предназначенной для переработки мягкого жиросырья. Агрегат состоит из измельчающего узла, в котором жиросырье из бункера 5 двухшнеко-вым насосом 4 продавливается через решетку 6. Решетка имеет 600 отверстий диаметром от 2 до 4 мм. Зазор между решеткой и шнеками регулируют гайкой 7. При продавливании сырья через отверстия происходят разрушение и вскрытие жировых клеток. Измельченная жиромасса поступает в цилиндрический плавитель, состоящий из внутреннего 12 и внешнего 13 корпусов, образующих паровую рубашку. Внутри корпуса установлен полый шнековый барабан 11, который перемешивает и транспортирует сырье. Цапфы барабана установлены в подшипниках передней откидной 9 и задней крышек. Откидная крышка позволяет очищать аппарат. Жиромасса нагревается глухим паром до 85 °С, плавится и насосом 14 передается на дальнейшую обработку. Приводятся во вращение шнеки, барабан и насос от электродвигателя через клиноременные передачи 1, 16, 17 и редуктор 2.

Производительность агрегата до 1000 кг/ч при мощности электродвигателя 15,5 кВт. Расход пара на 1 т сырья 95 кг, масса агрегата 1580 кг.

Измелъчителъ-плавителъ линии «Титан» (Дания), который называют экспульсором (рис. 9.41), осуществляет измельчение жиросырья и двухступенчатую вытопку жира. Агрегат (рис. 9.41, а) состоит из измельчите-ля-плавителя 4 и вертикального автоклава 2, установленных на общей раме 7. Сырье поступает в бункер 5 (рис. 9.41, б), откуда по трубе 4 одно-

Рис. 9.39. Схема волчка-варильника с обогревом:

а — глухим паром: / — горловина волчка; 2 — шнек волчка; 3 — режущий механизм; 4 — хвостовик; 5 — накидная гайка; 6 — переходная труба; 7 — корпус варильника; 8 — теплоизоляция; 9 — труба шнека; 10 — шнек; 11, 17 — патрубки для отвода конденсата; 12, 16 — патрубки для подачи пара; 13 — рубашка; 14 — полость шнека; 15 — крышка; б — острым паром: 1 — переходная труба; 2 — корпус варильника; 3 — теплоизоляция; 4 — паровой коллектор; 5 — подшипник; 6 — шнек; 7 — труба шнека

временно подается 0,2 м3/ч горячей воды температурой 80 °С. Далее лопастным питателем 6 смесь направляется на шнек 7 измельчителя 8, состоящего из двух решеток с отверстиями диаметром 8... 12 и 5 мм и двух четы-рехлезвийных ножей. Частота вращения шнека и ножей измельчителя 3,1 с"1. Для регулирования режущего механизма служит винтовой упор 9. Измельченная и предварительно нагретая смесь жиросырья с водой по соединительному патрубку 10 попадает в плавитель 11, имеющий цилиндрический корпус и полый шнековый барабан 12, который распределяет массу тонким слоем по поверхности корпуса и транспортирует ее. Измель-

читель и плавитель нагреваются глухим паром. Частота вращения барабана 3,1 с"1. Все механизмы агрегата приводятся во вращение от электродвигателя 1 мощностью 20 кВт через муфту 2 и цилиндрический редуктор 3.

Расплавленная жировая масса температурой от 75 до 80 С поступает в отводящий патрубок 13 и далее шестеренным насосом 6 (см. рис. 9.41, а) перекачивается в нижнюю часть автоклава 2, имеющего цилиндрический корпус, коническое дно и плоскую крышку. Объем автоклава 0,065 м3. В автоклаве поддерживается давление от 0,2 до 0,25 МПа путем подачи острого пара через коническое днище,

Рис. 9.40. Рушитель-плавитель установки «Ленинград»:

1, 16, 17 — клиноременные передачи; 2 — редуктор; 3 — корпус рушителя; 4 — двухшне-ковый насос; 5 — бункер; в — решетка; 7 — затяжная гайка; 8 — плоское дно; 9 — передняя откидная крышка; 10 — плавитель; 11 — шнековый барабан; 12, 13 — внутренний и внешний корпуса; 14 — насос; 15 — подшипниковые опоры; 18 — станина

что обеспечивает интенсивное перемешивание массы, дополнительное разрушение жировых клеток и окончательное плавление жира в перегретой до 120...125 °С воде. Автоклав оснащен манометром, предохранительным клапаном и дистанционным термометром. Из автоклава через дросселирующий пружинный вентиль жиро-масса подается в циклон, имеющий атмосферное давление. При этом перегретая вода вскипает, пар поступает в конденсатор, а жир в смеси со шкварой идет на разделение.

Производительность экспульсора по жировому сырью до 1500 кг/ч при удельных расходах на 1 т сырья: электроэнергии 15 кВт-ч, пара 260 кг, воды 4,4 м3. Масса аппарата 3500 кг.

Центробежные измелъчители-пла-вители АВЖ предназначены для обработки всех видов мягкого жирового сырья. Высокая интенсивность теплообмена в нем достигается путем совмещения процессов измельчения сырья в центробежном поле и нагрева

острым паром. Принципиальная схема агрегата показана на рис. 9.42. В корпусе 3 вращается перфорированный барабан 2. Вместе с барабаном вращаются два ножа 4. Куски жиро-сырья 1 попадают на вращающиеся ножи и частично измельчаются. Измельченные куски центробежными силами прижимаются к обечайке барабана и продавливаются через отверстия перфорации. Неподвижные ножи 5, установленные внутри барабана, срезают частицы, которые выбрасываются в зазор между барабаном и корпусом. В этот же зазор через патрубок 8 подается острый пар давлением 0,15 МПа. Тонкоизмельченное жиро-сырье за 3...5 с нагревается до 85...95 °С и плавится. Лопасти 7 на поверхности барабана выталкивают жиромассу в патрубок 6 на дальнейшую обработку. Под действием центробежных сил и давления лопастей расплавленная жиромасса может перекачиваться на высоту до 3 м. Непосредственный нагрев острым паром и кратковременность обработки созда-

Рис. 9.41. Измельчитель-плавитель линии «Титан» (Дания):

а __общий вид установки: 1 — электродвигатель; 2 — автоклав; 3 — пульт управления; 4 — измельчитель-плавитель; 5 — клапаны подачи пара; 6 — насос для подачи жиромассы; 7 — рама; б —измельчитель-плавитель: 1 — электродвигатель; 2 — муфта; 3 — редуктор; 4 — труба для подачи горячей воды; 5 — бункер; б — лопастный питатель; 7 — шнек; 8 — измельчитель; 9 — винтовой упор; 10 — соединительный патрубок; 11 — плавитель; 12 — шнековый барабан; 13 — патрубок отвода жиромассы

Рис. 9.42. Технологическая схема измельчи-теля-плавителя типа АВЖ:

1 — жиросырье; 2 — барабан; 3 — корпус; 4 — подвижной нож; 5 — неподвижный нож; 6 — патрубок для отвода жиромассы; 7 — лопасть; 8 — патрубок для подачи пара

ют условия для рационального использования теплоты и снижения расхода пара. При этом обеспечивается высокое качество жира.

Центробежный измельчителъ-пла-вителъ АВЖ-245 (рис. 9.43) состоит из фланцевого электродвигателя 2, установленного на станине 1. На фланце электродвигателя закреплен корпус 3, а на валу ротора — перфорированный барабан 6. В центре барабана двумя болтами закреплен нож 11, имеющий двустороннюю симметричную заточку. На внешней поверхности барабана установлены две пластины — лопасти 14. Перфорацию боковой стенки барабана образуют 152 отверстия диаметром 6 мм. Наружный диаметр барабана 290 мм, а зазор между ним и корпусом 7,5 мм. Частота вращения барабана 24 с"1. Ступица барабана герметизируется сальниковым уплотнением 5 с накидной гайкой 4. К внутренней поверхности барабана с регулируемым зазором примыкают два неподвижных ножа 10, состоящих из заточенной пластины, к которой приварены круглые стержни. На концах стержней выполнена резьба, что позволяет с помощью гаек устройства 12 регулировать зазор и одновременно степень измельчения. Тангенциально к корпу-

су приварены два патрубка 13 и 9 для подачи пара и отвода расплавленной жиромассы. В верхней части корпус закрыт крышкой с загрузочным бункером 7. Бункер, в свою очередь, закрывается поворотной заслонкой 8 с противовесом. Производительность агрегата АВЖ-245 по жиросырью до 2000 кг/ч при мощности электродвигателя 14 кВт. Расход пара на 1 т сырья 100 кг. Масса агрегата 351 кг.

Центробежный измелъчителъ-пла-витель АВЖ-400 (рис. 9.44) предназначен для начальной обработки сырья. Он имеет горизонтально расположенный фланцевый электродвигатель 10, барабан 6 наружным диаметром 310 мм. В барабане просверлено шесть отверстий диаметром 30 мм. Между барабаном и стенками корпуса 7 образуется зазор 45 мм. Частота вращения барабана 24,3 с"1. Сырье подается в бункер 5, куда одновременно поступает горячая вода температурой 85...90 °С в количестве 20 % массы сырья, измельчается подвижными 4 и неподвижными 3 ножами, продавливается центробежными силами в кольцевой зазор между ротором и корпусом 7, где нагревается острым паром. Затем лопастью на барабане нагретая жиромасса выталкивается в патрубок 11. Зазор между внутренней стенкой барабана и неподвижными ножами регулируется винтовым регулировочным устройством 2. Производительность агрегата АВЖ-400 достигает 1000 кг/ч при мощности двигателя 15 кВт. Масса машины 360 кг.

Щеточный измелъчителъ-плавителъ фирмы «Алъфа-Лавалъ» (рис. 9.45) применяют в поточной линии для окончательного измельчения и плавления жиромассы после предварительного измельчения и нагрева ее на волчке-варильнике. Комбинированный процесс обработки сырья осуществляют с помощью быстровращающейся щетки и нагрева острым паром. Агрегат состоит из литого корпуса подшипников 10, в котором на двух шариковых подшипниках установлен вал 11 щеточного барабана 13. Щеточный барабан наружным диаметром 298 мм имеет семнадцать дисковых щеток из

стальной проволоки диаметром 0,7 мм. Он вращается в корпусе 12, который прикреплен к корпусу подшипников. Предварительно измельченное сырье поступает в корпус через патрубок 4 и в приемной камере смешивается с острым паром, поступающим через патрубок 3. Затем сырье захватывается и измельчается щетками, которые имеют окружную скорость 22,7 м/с. Для интенсификации процесса измельчения в нижней части корпуса установлены сменные ребра 15. Измельченная и нагретая до 85 °С масса выводится из агрегата через патрубок 7. Для очистки агрегата служит откидная крышка 14. Щеточный барабан приводится во вращение

электродвигателем 8, имеющим мощность 10 кВт. Производительность агрегата до 2000 кг/ч, масса 465 кг.

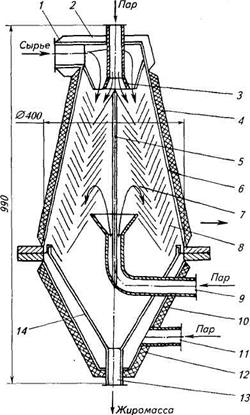

Плавитель «Чита» показан на рис. 9.46. В нем обрабатывается острым паром сырье, предварительно измельченное до частиц размером 0,2...0,3 мм. Аппарат состоит из верхней 6 и нижней 10 конических обечаек, которые соединены большими основаниями с помощью фланцев и болтов. В верхней части верхней обечайки приварен патрубок 1 для подачи измельченного сырья, внутри которого установлен патрубок 3 для подачи пара. В верхней обечайке установлено два пакета конических тарелок: внешний 8 и внутренний 7. Верхняя

Рис. 9.43. Центробежный измельчитель-плавитель АВЖ-245:

1 — станина; 2 — электродвигатель; 3 — корпус; 4 — накидная гайка; 5 — сальниковое уплотнение; 6 — барабан; 7 — загрузочный бункер; 8 — заслонка; 9 — патрубок для отвода жиромассы; 10 — неподвижный нож; 11 — подвижной нож; 12 — регулировочное устройство; 13 — патрубок для подачи пара; 14 — лопасть

Рис. 9.44. Центробежный измельчитель-плавитель АВЖ-400:

1 — станина; 2 — регулировочное устройство; 3 — неподвижный нож; 4 — подвижной нож; 5 — загрузочный

бункер; 6 — барабан; 7 — корпус; 8 — сальник; 9 — накидная гайка; 10 — электродвигатель; 11 — патрубок

для отвода жиромассы; 12 — патрубок для подачи пара

Рис. 9.45. Щеточный измельчитель-плавитель фирмы «Альфа-Лаваль»:

1 — плита основания; 2 — парораспределитель; 3 — патрубок для подачи пара; 4 — патрубок для подачи жи-росырья; 5 — приемная камера; 6 — отбойник; 7 — патрубок для отвода жиромассы; 8 — электродвигатель; 9 — муфта; 10 — корпус подшипников; 11 — приводной вал; 12 — корпус измельчителя; 13 — щеточный барабан; 14 — крышка; 15 — сменные ребра

Рис. 9.46. Схема плавителя «Чита»:

1 — патрубок для подачи сырья; 2 — обогревающая рубашка; 3, 9, 11 — патрубки для подачи пара; 4, 12 — теплоизоляция; 5 — стойка; 6, 10 — верхняя и нижняя обечайки; 7, 8 — внутренний и внешний пакеты тарелок; 13 — патрубок для отвода жиромассы; 14 — внутренняя обечайка

тарелка внутреннего пакета сплошная, и на нее поступают жиромасса и пар из сопла; остальные имеют центральное отверстие. Снизу в центральное отверстие, образованное тарелками внутреннего пакета, по патрубку 9 дополнительно подается острый пар. Встречные потоки пара и измельченного продукта обеспечивают интенсивный контакт и теплообмен. Поэтому процесс нагрева до 80...85 °С и плавление жира происходят за 0,5...1 с. Внутренний пакет тарелок закреплен на стойке 5, приваренной к патрубку 9, а внешний опирается на внутреннюю обечайку 14. Между

внешней и внутренней обечайками нижнего конуса образуется паровая рубашка, в которую подается пар по патрубку 11. Расплавленная жиромасса стекает по внутренней обечайке и выводится из аппарата по патрубку 13. Производительность аппарата до 1500 кг/ч при расходе пара на 1 т сырья 84 кг.

Вибрационные экстракторы жира. Интенсификация процессов вытопки жира из кости имеет свои особенности. Кость представляет собой анизотропно структурированную твердую ткань, в порах и капиллярах которой находятся клетки костного жира. Для выделения жира вначале необходимо разрушить клеточную структуру, перевести жир в свободное состояние. Затем жир должен диффундировать к поверхности кости и перейти в окружающую среду — жидкую или газообразную. Таким образом, технологический процесс сводится к двум взаимосвязанным массопереносным процессам: внутреннему и внешнему.

Интенсивность внутреннего переноса, в первом приближении описываемого законом Фика, пропорциональна коэффициенту массопереноса, разности концентраций между центром и поверхностью и обратно пропорциональна длине пути переноса (определяющему размеру). Из этих трех факторов наиболее легко регулируется третий, но, исходя из требований технологии, оптимальный размер кусков измельченной кости должен составлять 20...40 мм.

Внешний перенос от поверхности тела в жидкую окружающую среду определяется коэффициентом внешнего массопереноса и разностью концентраций вещества на поверхности материала и в среде. Как показали исследования, скорость переноса определяется сопротивлением пограничного слоя, который образуется из смеси жидкости и диффундирующего вещества. Ускорение внешнего переноса происходит при разрушении этого слоя, переходе от диффузионного процесса к конвективному, что возможно при движении жидкости через слой материала или при движении матери-

ала через жидкость. Интенсификация внешнего переноса происходит и при динамических воздействиях — вибрационных, гидромеханических, электроимпульсных.

Как установлено исследованиями ВНИИМПа, использование среднечас-тотных колебаний (в диапазоне от 20 до 35 Гц) позволяет ускорить процесс обезжиривания кости и увеличить полноту извлечения жира. Вибрационные воздействия, которые передаются от корпуса аппарата через водную среду кости, интенсифицируют процесс теплообмена, ускоряя нагрев ткани и тепловое разрушение жировых клеток. Разрушение жировых клеток ускоряется и под действием инерционных сил, возникающих при вибрации материала. Эти же силы способствуют ускоренной миграции жира к поверхности кости по порам и капиллярам и замещению его водой и пароводяной смесью. Колебания жидкости приводят к турбулизации пограничного слоя, а следовательно, и к интенсификации внешнего массопере-носа.

Интенсивность процессов с применением вибрации характеризуется коэффициентом режима к, равным отношению вертикального ускорения, создаваемого вибрацией, к ускорению свободного падения:

(9.50)

где о — амплитуда колебаний, м; ю — круговая частота колебаний, с"1; а — угол между направлением вибрации и вибрирующей поверхностью, град; g — ускорение свободного падения; р — угол наклона вибрирующей поверхности к горизонту, град.

Рациональное значение коэффициента к лежит в пределах 0,2 < к < 5. Большие значения неблагоприятно отражаются на прочности аппаратов. Увеличение частоты вибрации интенсифицирует процесс, но большинство аппаратов работает при частотах 25 Гц с использованием промышленных вибровозбудителей. С возрастанием амплитуды колебаний уменьшается выход жира, поэтому на практике приняты значения амплитуд от 1 до 5 мм.

Вибрационный экстрактор ЭВВ-0,6 (рис. 9.47) — одномассная зарезонанс-ная система. Он включает неподвижную и вибрирующую части и вибропривод. К вибрирующей части относится цилиндрический корпус 12 с плоским глухим дном. Корпус снаружи покрыт теплоизоляцией. К дну наклонно прикреплено два самосинхронизирующихся инерционных вибратора 17, через упругие муфты соединенные с электродвигателями мощностью 1,5 кВт. Вибраторы создают усилие до 25 кН. На корпусе предусмотрены патрубки для загрузки 13 и выгрузки 5 кости. На внутренней поверхности корпуса прикреплен спиральный желоб 3 с углом подъема витка 3°. Корпус установлен на четырех пружинах 2 на жесткой сварной раме 1. К раме

Рис. 9.47. Вибрационный экстрактор ЭВВ-0,6:

1 — рама; 2 — пружины; 3 — спиральный желоб; 4 — спиральная перегородка; 5 — патрубок для выгрузки кости; 6 — патрубок для отвода жироводяной эмульсии; 7 — сетка; 8 — стойка; 9 — крышка; 10 — патрубок для отвода парогазовой среды; 11 — патрубок для загрузки кости; 12 — корпус; 13 — патрубок для загрузки; 14 — штуцер для подачи горячей воды; 15 — штуцер для подачи пара; 16 — вытеснитель; 17 — вибраторы

четырьмя стойками 8 прикреплена крышка 9, которая соединена с корпусом упругим резиновым герметизатором. На крышке установлен цилиндрический полый вытеснитель 16, на наружной поверхности которого приварена спиральная перегородка 4, интенсифицирующая пульсацию жидкости в аппарате.

В аппарат через штуцер 14 заливается горячая вода температурой 75...85 °С и через штуцер 15 подается пар. После включения вибраторов загружают измельченную кость, которая попадает через патрубок 11 на спиральный желоб. Расположение вибраторов обеспечивает появление сил, которые непрерывно перемещают кость тонким слоем по желобу снизу вверх. При этом каждая частица в слое перемещается по сложной пространственной траектории, что обеспечивает интенсивный контакт ее с водой. В верхней части корпуса желоб выводит частицы в патрубок 5, где они попадают на сетку 7 с отверстиями диаметром 1...2 мм. Происходит разделение кости и жироводяной эмульсии, которая отводится через

патрубок 6. Аппарат герметизирован, а избыточная парогазовая смесь уходит через патрубок 10. Продолжительность процесса обезжиривания 2 мин при амплитуде колебаний 3 мм и угле вибрации 45°. Выход жира составляет в зависимости от вида кости от 8,2 до 18 %.

Аппарат обеспечивает производительность 500 кг/ч по сырой кости при расходе на 1 т кости 500 кг пара, 1,2 м3 воды и 3 кВт-ч электроэнергии. Масса аппарата 980 кг.

Вибрационный экстрактор ЭВГ-06 показан на рис. 9.48. Поток кость — вода перемещается горизонтально в цилиндрическом гладком корпусе 19. Корпус изготовлен из нержавеющей трубы с глухими торцевыми днищами, к которым на кронштейнах 2, 11 наклонно прикреплены инерционные вибраторы 1, 10, работающие от электродвигателей мощностью 0,75 кВт. В передней верхней части трубы приварены патрубок 5 для загрузки кости, патрубки для подачи горячей воды 3 и пара. Паровой патрубок соединен с коллектором 7, оснащенным наклонно установленными соплами. Все вво-

Рис. 9.48. Вибрационный экстрактор ЭВГ-06:

/, 10 — вибраторы; 2, // — кронштейны; 3 — патрубок для подачи воды; 4,9 — герметизаторы; 5 — патрубок для загрузки кости; 6 — защитный кожух; 7 — паровой коллектор; 8 — вентиляционный патрубок; 12 — патрубок для выгрузки кости; 13 — сетка; 14 — патрубок для отвода водожировой эмульсии; 15 — заслонка; 16 —

рама; 17 — стойки; 18 — пружины; 19 — корпус

ды соединены резиновыми герметизаторами 4 и 9 с внешними подводами. В задней нижней части трубы на оси установлена поперечная заслонка 15, с помощью которой в трубе регулируется толщина слоя смеси кость — вода. За заслонкой установлена сетка 13, отделяющая водожировую эмульсию, которая собирается в коллекторе и отводится из аппарата через патрубок 14. Обезжиренная кость выводится по патрубку 12. Все вибрирующие части установлены с помощью четырех пружин 18 на раме 16. При пуске в аппарат подается вода температурой 90...95 °С и затем кость, измельченная до частиц размером 25...30 мм.

2020-04-12

2020-04-12 400

400