Поршневые прессы. Характеризуются небольшой производительностью и трудоемкостью обслуживания. Однако в поршневых прессах создаются высокие давления, достигаются равномерное сжатие сырья и высокая степень выделения жидкой фазы. Применяют такие прессы на предприятиях с небольшим объемом производства.

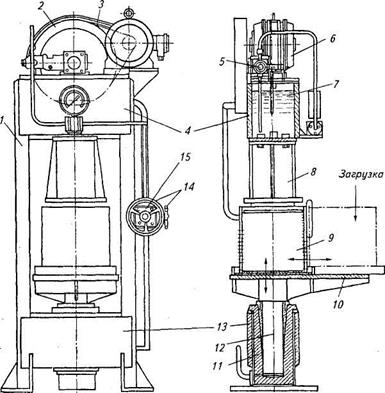

Поршневой пресс ГПА-55 с гидравлическим приводом показан на рис. 9.62. Он состоит из нижней 13 и верхней 4 траверс, связанных между

Рис. 9.62. Поршневой пресс ГПА-55:

1 — стойка; 2 — шкив-маховик; 3 — клиноременная передача; 4 — верхняя траверса; 5 — плунжерный насос; 6 — электродвигатель; 7 — бак; 8 — пуансон; 9 — зеерный цилиндр; 10 — стол; 11 — гидроцилиндр; 12 — поршень; 13 — нижняя траверса; 14 — маховики; 15 — распределитель

собой стойками 1. В нижней траверсе установлен гидроцилиндр 11, на поршне 12 которого укреплен стол 10. На верхней траверсе смонтирована гидронасосная станция, состоящая из плунжерного насоса 5 и бака 7 для рабочей жидкости. Насос приводится во вращение от электродвигателя 6 через клиноременную передачу 3. Шквару загружают в перфорированный зеерный цилиндр 9, который в момент загрузки по направляющим выдвигают на передний край стола. Загруженный цилиндр передвигают в зону прессования под пуансон 8, и с помощью распределителя 15 в гидроцилиндр под давлением подается жидкость. Стол поднимается, сжимая шквару. Процесс регулируется давлением в гидросистеме и продолжительностью выдержки шквары под давлением. Диаметр зеерного цилиндра 352 мм, давление в нем до 5,5 МПа. Максимальное давление в гидросистеме до 40 МПа при диаметре гидроцилиндра 130 мм. Производительность пресса 50 кг/ч при мощности привода 1 кВт. Масса пресса 500 кг.

Шнеков ые прессы. В качестве рабочего механизма такие прессы имеют пару шнек — зеерный цилиндр. Шнек, вращаясь, перемещает прессуемую массу вдоль цилиндра и одновременно создает в ней давление. Давление создается по ходу движения прессуемой массы путем уменьшения межвиткового пространства либо угла подъема винтовой линии витка по длине шнека, т. е. шага навивки, либо увеличением внутреннего диаметра шнека или уменьшением внешнего диаметра, либо комбинацией всех перечисленных факторов. Во всех случаях при сокращении объема межвиткового пространства создается давление на шквару, что приводит к выделению жидкой фазы. Межвитко-вые объемы по ходу винта уменьшаются в 3...4 раза, а давление достигает 40 МПа. Шнеки изготовляют монолитными из чугуна или сборными стальными в виде отдельных секций, которые надевают на вал и крепят шпонкой.

Зеерные цилиндры состоят из продольных прямоугольных стальных

пластин или колец, которые крепят в массивных литых полуцилиндрах с отверстиями, через которые удаляется жир. Между пластинами и кольцами устанавливают калиброванные прокладки, образующие зазоры, которые уменьшаются по ходу движения массы. Зазоры могут изменяться от 1,4 до 0,86 мм.

Шнековый пресс ФП-1Ш (рис. 9.63) предназначен для удаления жирово-дяной смеси после обработки жиросы-рья в измельчителе-плавителе «Титан». Пресс состоит из литого корпуса 10, в котором установлен зеерный цилиндр 14, набранный из пластин. Зеерный цилиндр поддерживается опорами 15 и поджимается винтами 16. Для осмотра и очистки зеерного цилиндра служит крышка 9. Внутри цилиндра вращается литой одноза-ходный шнек 7 диаметром 100 мм, у которого шаг навивки изменяется по ходу от 100 до 50 мм. Шнек установлен в подшипнике скольжения 6 и приводится во вращение от электродвигателя 1 через зубчатую 3, 4 и цепную 5 передачи. Давление на шквару и ее расход регулируют подпорным поршнем 11, который смещают винтовой парой с помощью маховика 12, чем изменяется живое сечение патрубка для выгрузки 13. Жиро-водяная смесь попадает в поддон 17 и далее через трехходовой кран 18 в насос 19, который перекачивает ее на дальнейшую обработку. Производительность пресса до 250 кг/ч при частоте вращения шнека 1,5 с"1 и мощности электродвигателя 3 кВт. Масса пресса 640 кг.

Шнековый пресс Е8-ФОБ (рис. 9.64, а) предназначен для отжима жира из шквары после варки ее в вакуумных горизонтальных котлах и предварительного отцеживания. Он состоит из питающего, подпрессовы-вающего и прессующего механизмов. Все механизмы собраны на единой сварной раме 28. Прессующий механизм установлен в литом корпусе 20 и включает зеерный цилиндр 14 и прессующий шнек 9. Зеерный цилиндр состоит из двух полуцилиндров, которые соединяются болтами. В нижней части полуцилиндров име-

Рис. 9.63. Шиековый пресс ФП-1Ш:

I — электродвигатель; 2 — муфта; 3,4 — зубчатая передача; 5 — цепная передача; 6 — подшипник; 7 —шнек;

8 — патрубок для загрузки;

9 — крышка; 10 —корпус;

II — подпорный поршень; 12 — маховик; 13 — патрубок для выгрузки; 14 — зеер-ный цилиндр; 15 — опора; 16 — упорный винт; 17 — поддон; 18 — трехходовой кран; 19 — насос; 20 — рама

Рис. 9.64. Шнековый пресс Е8-ФОБ:

а — продольный разрез: I — редуктор; 2 — болт; 3 — радиальный подшипник; 4 — зубчатое колесо; 5 — выходной вал редуктора; б — электродвигатель; 7 — упорный подшипник; 8 — переходная камера; 9 — шнек; 10 — шнек подпрессовывателя; 11 — электродвигатель привода подпрессовывателя; 12 — червячный редуктор; 13, 25 — паровые рубашки; 14 — зеерный цилиндр; 15 — магнитный сепаратор; 16 — шнек питателя; 17 — ножи; 18, 19 — цепные передачи; 20 — корпус; 21 — конус; 22 — труба для охлаждения вала; 23 — ломач; 24 — червяк; 26 — поддон; 27 — стяжка; 28 — рама; б — шнек: 1 — стопорная шайба; 2 — болт; 3 — вал; 4 — подающий шнек; 5 — кольца переходные; 6 — звенья прессующего шнека; 7 — кольца; 8 — разгрузочные

шнеки; 9 — втулка; 10 — гайка; 11 — ломач

ются ушки, через которые проходят стяжки 27, состоящие из труб и шпилек. С их помощью корпус редуктора 1 соединяется с передней стенкой корпуса 20 прессующего механизма. В полуцилиндрах имеется по четыре секции, в которых уста-

навливают зеерные планки с различной величиной зазора между ними. Зазор изменяется от первой секции к последней в такой последовательности: 1,4; 1,2; 1; 0,8 мм. В стыках полуцилиндров сверху и снизу устанавливают стальные пластины —

ножи 17, которые входят в зазор между витками шнека. Ножи препятствуют вращению шквары вместе со шнеком и обеспечивают ее продольное перемещение. Жир, отпрессованный из шквары, попадает в поддон 26, снабженный паровой рубашкой 25, и затем через патрубок выводится из машины.

Прессующий шнек (рис. 9.64, б) состоит из вала 3, на котором устанавливают шпонку и с ее помощью крепят набор звеньев, образующих подающий шнек 4 и прессующую часть. Прессующую часть набирают из звеньев 6 с винтовой поверхностью и промежуточных цилиндрических колец 7. Наружный диаметр шнека 150 мм. Давление на прессующем шнеке создается путем уменьшения шага винта по ходу движения шквары. На выходном конце шнека установлена втулка 9 с конусом. Весь набор звеньев скреплен гайкой 10. Внутри вала просверлено отверстие, в которое при разогреве пресса подают горячую воду, а в процессе работы для охлаждения — холодную. Вода поступает по трубе 22 (см. рис. 9.64, а), которая уплотняется грунд-буксой. На выходе из зеерного цилиндра отжатая шквара попадает в механизм регулировки давления, в корпусе которого на резьбе установлен конус 21. На внешнем венце конуса нарезаны зубья, которые входят в зацепление с червяком 24. При вращении червяка конус сдвигается вдоль вала шнека, изменяя зазор между втулкой шнека и передним торцом конуса. При ходе конуса 30 мм зазор изменяется от 5 до 17 мм. Внутри конуса на валу шнека крепят так называемый ломач 23, имеющий лопасти, которыми измельчается шквара, выходящая сплошной лентой из зазора. Шнек приводится во вращение от электродвигателя 6 мощностью 17 кВт через редуктор 1, обеспечивающий две частоты вращения шнека. Зубчатое колесо 4 последней ступени редуктора установлено на полом выходном валу 5, имеющем внутри шлицевую нарезку. Вал 5 закреплен в двух радиальных подшипниках 3. Осевые нагрузки от шнека восприни-

мает упорный подшипник 7. Вал шнека проходит через отверстие, зацепляется шлицами и закрепляется с помощью шайбы и болта 2.

Шквара проходит через магнитный сепаратор 15, внутри барабана которого расположены четыре постоянных магнита, и поступает в желоб питателя, оснащенного шнеком 16. Температура шквары в желобе поддерживается с помощью паровой рубашки 13. Магнитный сепаратор и шнек питателя приводятся во вращение от одного электродвигателя через вариатор скоростей и цепные передачи 18, 19. Из питателя шквара подается к вертикальному подпрессовыва-ющему шнеку 10, обеспечивающему равномерную загрузку прессующего механизма. Шнек приводится во вращение от электродвигателя 11 через червячный редуктор 12. Для очистки шнека предусмотрено реверсивное движение привода.

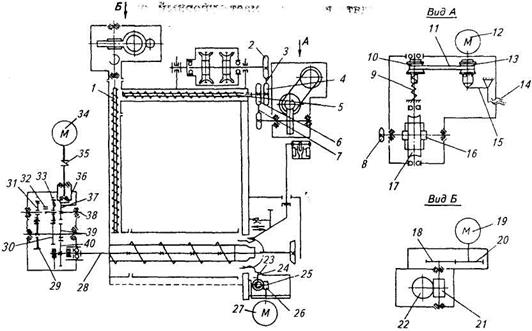

Кинематическая схема пресса приведена на рис. 9.65. Привод прессующего шнека 28 состоит из электродвигателя 34, который муфтой 35 соединен с конической зубчатой передачей 36, 37. Колесо 37 жестко крепится на валу 38, на котором на втулках свободно вращаются шестерни 31 и 33, имеющие кулачки. С кулачками поочередно соединяют кулачковую муфту 32, закрепленную на валу шпонкой. При перемещении муфты включают передачи или 31 — 29, или 33 — 30, обеспечивая тем самым частоту вращения шнека или 0,29, или 0,43 с"1. Регулирующий конус вращается от электродвигателя 27 мощностью 0,8 кВт через червячную пару 26, 25 и червяк 24. Привод питателя и сепаратора состоит из электродвигателя 12, который соединен с ведущим шкивом 13 клиноре-менного вариатора. Шкив имеет неподвижную и подвижную половины, которые смещают вдоль вала с помощью маховика 14 и системы рычагов 15, изменяя радиальное расположение клинового ремня 11. Ведомый шкив 10 также имеет неподвижную и подвижную части, которые самоустанавливаются с помощью пружины 9. Вариатор обеспечивает изменение часто-

Рис. 9.65. Кинематическая схема пресса Е8-Ф0В:

1 — шнек подпрессовывателя; 2, 4,6,8 — звездочки; 3,7 — цепи; 5 — шнек питателя; 9 — пружина; 10 — ведомый шкив; 11 — клиновой ремень; 12, 19, 27, 34 — электродвигатели; 13 — ведущий шкив; 14 — маховик; 15 — система рычагов; 16, 21, 26 — червяки; 17, 22, 25 — червячные колеса; 18, 29, 30, 40 — зубчатые колеса; 20, 31, 33, 39 — шестерни; 23 — зубчатый венец; 24 — червяк; 28 — прессующий шнек; 32 — кулачковая муфта; 35 — муфта; 36, 37 — коническая зубчатая передача; 38 — вал

ты вращения питающего шнека от 0,033 до 0,34 с"1.

Выходной вал вариатора соединен с червяком 16 червячного редуктора, а на валу червячного колеса 17 закреплена звездочка 8, которая цепью 7 соединена со звездочкой 6, закрепленной на валу шнека питателя 5. На валу шнека установлена и ведущая звездочка 4, от которой через цепь 3 приводится во вращение магнитный сепаратор. Шнек подпрессовывателя 1 приводится во вращение от электродвигателя 19 мощностью 3 кВт через цилиндрическую зубчатую 20 — 18 и червячную 21—22 передачи.

В пресс поступает шквара жирностью 25...39 % и влажностью 4...9 % при температуре 75...85 °С. После прессования шквара имеет жирность 11 % и влажность 8... 10 % при температуре 65...85 °С. Производительность пресса до 300 кг/ч, установоч-

ная мощность электродвигателей 21,6 кВт, расход пара 60 кг на 1 т шквары при давлении 0,3...0,4 МПа. Масса пресса 2850 кг.

Шнековый пресс Б6-ФОА (рис. 9.66) имеет производительность по отжатой шкваре 800...1000 кг/ч. Он содержит те же механизмы, что и рассмотренный выше пресс, но некоторые из них различаются по конструкции. Так, аналогичны механизмы (рис. 9.66, а) магнитного сепаратора 21, шнеков питателя 22 и подпрессовывателя 16, конуса 27 регулирования выходного зазора.

Зеерный цилиндр 26 состоит из двух литых полуцилиндров, в боковых стенках которого предусмотрены три окна. В них установлены зеерные планки с прокладками, образующими зазоры: в первой секции 0,9 мм, во второй — 0,75, в третьей — 0,65 мм. Внутри полуцилиндров имеется обо-

Рис. 9.66. Шнековый пресс Б6-ФОА:

а — продольный разрез: 1 — гайка; 2 — шпилька; 3, 9 — конические подшипники; 4 — корпус редуктора; 5, 11 — упорные подшипники; 6 — полый вал; 7, 13 — роликовые подшипники; 8 — зубчатое колесо прессующего шнека; 10 — зубчатое колесо питающего шнека; 12 — полый вал; 14 — питающий шнек; 15 — вал шнека; 16 — шнек подпрессовывателя; 17 — червячное колесо; 18, 29 — червяки; 19 — желоб; 20 — паровая рубашка; 21 — магнитный сепаратор; 22 — шнек питателя; 23 — звездочки цепной передачи; 24 — продольная стяжка; 25 — задняя стенка; 26 — зеерный цилиндр; 27 — конус; 28 — узел подачи воды; 30 — электродвигатель; 31 — болт; 32 — корыто; 33 — ножи; 34 — ось; 35 — зеер питающего шнека; 36 — корпус питающего шнека; 37 — шнек для отвода жира; 38 — рама; 39 — трехходовой кран; б — питающий и прессующий шнеки: 1, 2 — подшипники; 3 — вал; 4 — кулачки; 5 — питающий шнек; 6, 8, 9, 10 — секции прессующего шнека; 7, 11, 13 — промежуточные кольца; 12 — конусная втулка; 14 — гайка; 15 — втулка

гревающая рубашка, в которую подают пар давлением 0,3...0,4 МПа. Полуцилиндры соединены между собой болтами 31 и с помощью осей 34 прикреплены к корпусу питающего шнека 36 и задней стенке 25. Весь узел укреплен четырьмя продольными стяжками 24. В плоскости разъема полуцилиндров закреплены планки с ножами 33, препятствующими проворачиванию шквары. Внутренний диаметр зеерного цилиндра 180 мм.

Давление на шквару создается питающим 14 и прессующим шнеками. Прессующий шнек (рис. 9.66, б) набирают из звеньев 6, 8, 9, 10 с винтовой нарезкой и промежуточных колец 7, 11, 13. Все они закреплены на валу 3 с помощью шпонки и стягиваются гайкой 14. Перед гайкой установлена конусная втулка 12 для регулировки выходного зазора.

В питающий шнек 5 запрессованы подшипники скольжения 1 ж 2, поэтому он может вращаться на валу 3. На передней торцевой поверхности питающего шнека имеются кулачки 4, с помощью которых он соединен с выходным валом редуктора. Шаг винта на питающем шнеке переменный. Корпус питающего шнека 36 (см. рис. 9.66, а) прикреплен с одной стороны к корпусу редуктора 4, а с другой — соединен с зеерным цилиндром. В нижней части корпуса прикреплено полукольцо с зеером 35, через который отводится жир.

Питающий и прессующий шнеки приводятся во вращение от одного электродвигателя мощностью 30 кВт через трехступенчатый редуктор с двумя выходами на третьей ступени.

Зубчатое колесо привода прессующего шнека 8 закреплено на полом валу 6, который вращается в подшипниках качения 3 и 7 и упорном 5. Внутри полого вала имеется шлице-вая нарезка, в которую входит шли-цевой хвостовик вала шнека 15. Фиксируют вал шпилькой 2 и гайкой 1. Питающий шнек приводится во вращение от зубчатого колеса 10 через полый вал 12 и торцевые кулачки. Полый вал вращается в подшипниках качения 9 и 13. Осевые нагрузки воспринимаются упорным подшипни-

ком 11. Частота вращения прессующего шнека 0,33 с"1, питающего — 0,98 с"1. Отпрессованный жир из зее-ров поступает в корыто 32, из которого шнеком 37 он отводится в трехходовой кран 39. В одном положении пробки крана жир уходит на дальнейшую обработку, в другом — из пресса отводится вода при мойке. Между зеером и корытом установлена сетка, которая улавливает крупные частицы.

Остальные механизмы пресса аналогичны по конструкции механизмам пресса Е8-ФОБ. Установочная мощность электродвигателей пресса Б6-ФОА составляет 35,4 кВт, массовый расход воды — 150 кг/ч, пара — 5 кг/ч. Масса пресса 7100 кг.

Отстойники. Аппараты, в которых суспензии и эмульсии разделяются в поле земного тяготения вследствие разной плотности дисперсной и дисперсионной фаз, называют отстойниками.

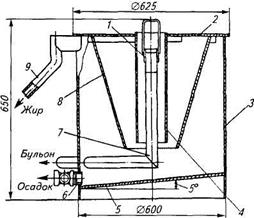

Отстойник жира ОЖ-0,85 (рис. 9.67) предназначен для очистки жира после слива его из отцеживате-ля или после прессования шквары. Он состоит из внешнего 10 и внутреннего 9 цилиндрических корпусов с коническими днищами, образующими тепловую рубашку. Тепловая рубашка через вентиль 14 заполняется водой, которая нагревается острым паром, подаваемым через вентиль 15 в нижнюю часть конического днища. Жир выдерживают в емкости при 60...65 °С в течение 5...6 ч. Для ускорения осаждения белковых частиц в жир добавляют до 2 % соли, которая, растворяясь, увеличивает плотность воды и примесей. Жир, собравшийся в верхней части аппарата, сливают через шарнирную трубу 8, находящуюся внутри корпуса, а осадок (фуза), состоящий из белка, воды, жира и соли, сливается через трубу 6 и вентиль 7. Объем фузы составляет около 4 % массы жира. Отстойники для жира типа ОЖ изготовляют с корпусами объемом 0,16; 0,55 и 1,6 м3.

Для отделения жира и примесей от бульона, получаемого при варке кости и мясо-костного сырья в автоклавах и

Рис. 9.67. Отстойник жира ОЖ-0,85:

/, 7, 14, 15 — вентили; 2 — патрубок для слива конденсата; 3 — термометр; 4 — опорная лапа; 5 — труба для слива жира; 6 — труба для слива фузы; 8 — шарнирная труба; 9 — внутренний корпус; 10 — внешний корпус; 11 — решетка; 12 — предохранительный клапан; 13 — переливной патрубок

шнековых аппаратах, применяют не-прерывнодействующие отстойники — жироотделители. Ранее рассмотрена конструкция жироотделителя (см. рис. 9.32) с коническим отделителем, который работает вместе с автоклавом.

Жироотдвлителъ К7-ФКЕ-4 (рис. 9.68) предназначен для разделения смеси, поступающей из шнекового ва-рильника. Цилиндрический корпус 3 жироотделителя имеет наклонное дно 5 и плоскую крышку 2. К крышке приварены большим основанием коническая обечайка 8 и цилиндрическая труба 4, в которой расположена труба-колено 7. Бульон подается в аппарат через отверстие в крышке, жир скапливается в верхней части зазора между конической обечайкой и корпусом и сливается через патрубок 9. Осадок скапливается на дне и удаляется через патрубок 6, а очищенный бульон собирается в трубе 4 и выводится через трубу-колено 7. На этой трубе имеется муфта 1, с помощью которой меняют высоту трубы и регулируют уровень жидкости в аппарате.

Вместимость аппарата 0,12 м3, масса 53 кг.

В статическом разделителе (рис. 9.69) разделяют смесь кость — жир — вода после гидромеханической машины. Разделитель состоит из рамы 2, на которой закреплена ванна 3 вместимостью 2 м3. В нижней части ванны на двух подшипниках установлена мешалка-ворошитель 1 с косо поставленными лопастями и наклонно приварена труба для шнека 8. Шнек приводится во вращение от электродвигателя 10 через червячный редуктор 6 и коническую передачу. К валу мешалки 1 движение передается от червячного редуктора 6 через цепную передачу 7. В верхней части рамы на трех валах закреплен двух-цепной пластинчатый транспортер 4, который приводится в движение цепной передачей от ведущего вала червячного редуктора. Частота вращения мешалки 0,1 с"1, шнека 0,39 с"1.

Смесь кости и водожировой эмульсии загружают в ванну, кость оседает на дно, а жир всплывает на поверхность. Лопасти мешалки ворошат кость, что позволяет более полно отделить жир, и транспортируют ее вдоль корпуса к наклонному выгружающему шнеку. Жир лопастями пластинчатого транспортера 4 переме-

Рис. 9.68. Жироотделитель К7-ФКЕ-4:

1 — муфта; 2 — крышка; 3 — корпус; 4 — труба; 5 — дно; 6 — патрубок для слива осадка; 7 — труба-колено; 8 — коническая обечайка; 9 — патрубок для слива жира

Рис. 9.69. Статический разделитель:

1 — мешалка-ворошитель; 2 — рама; 3 — ванна; 4 — двухцеп

ной пластинчатый транспортер; 5 — вал ворошителя; б — чер

вячный редуктор; 7 — цепная передача; 8 — шнек; 9 — слив

ная труба; 10 — электродвигатель

щается по поверхности воды и выгружается через желоб в торце ванны, а вода сливается через трубу 9, колено которой позволяет регулировать уровень в аппарате.

Продолжительность отстаивания 4 мин, мощность электродвигателя 1,7 кВт, производительность по смеси до 1000 кг/ч.

Центрифуги. Машины, в которых суспензии разделяются в поле центробежных сил, называют центрифугами. Их используют, в частности, для выделения расплавленного жира из кости или шквары и для очистки жира от твердых примесей. Интенсивность процесса центрифугирования характеризуется таким показателем, как фактор разделения, которым служит критерий Фруда

Fr = afiR/g,

где ш — угловая скорость вращения ротора, рад/с; R — радиус ротора, м; g — ускорение свободного падения, м/с2.

По величине фактора разделения различают нормальные центрифуги (Fr < 3500) или сверхцентрифуги (Fr > 3500). В зависимости от способа разделения суспензии центрифуги делятся на фильтрующие и отстойные. В фильтрующих центрифугах жидкая фаза отводится через перфорированную стенку ротора. В отстойных центрифугах твердый осадок, имеющий большую плотность, прижимается к сплошной стенке барабана, отжимая жидкую фазу к центру, оттуда она отводится через черпательную трубку или переливается через борт барабана.

По способу выгрузки осадка центрифуги делят на периодически и непрерывно действующие. У периодически действующих центрифуг выгрузку проводят после остановки ротора вручную через верхний борт или через отверстие в днище, когда осадок срезается скребком или ножом специального механизма при вращении ротора. В непрерывнодействующих цен-

трифугах осадок удаляется с помощью шнека, установленного внутри ротора, поршня или под действием центробежных сил. По конструкции центрифуги могут быть подвесными вертикальными и маятниковыми самоустанавливающимися.

Центрифуга ФПН-1001У-3 предназначена для выделения жира из влажной шквары. Центрифуга этого типа подвесная, фильтрующая. Она имеет верхний привод и вертикальный вал, на котором подвешивается ротор. Вал крепится в шарнирной подвеске, допускающей отклонение системы от вертикали, что обеспечивает самоцентрирование вращающихся масс. Поэтому центрифуги малочувствительны к неравномерной загрузке и характеризуются динамической устойчивостью. Все узлы центрифуги (рис. 9.70) монтируют на металлоконструкции, состоящей из двух вертикальных стоек 10, в верхней части которых болтами прикреплена рама 13 из швеллеров. На раме установлен корпус привода 16, к верхнему фланцу которого прикреплен четырехскоростной электродвигатель 18. Вал электродвигателя эластичной резиновой муфтой 17 соединен с тормозным шкивом 15, установленным на валу 4 ротора. Вал ротора подвешен в корпусе подшипников 19 на двух радиальных подшипниках качения и одном упорном.

Корпус подшипников опирается верхней шаровой поверхностью на выточку корпуса привода и фиксируется от поворота специальным болтом 14. В шаровой зазор масленкой 21 подают смазку. Между корпусами привода и подшипников установлен резиновый амортизатор 20, воспринимающий неравномерности нагрузки. Ниже корпуса подшипников на валу закреплен масляный картер 22, из которого масло под давлением забирается трубкой 11 и подается на смазку подшипников. Давление масла контролируется по манометру 12.

На нижней части вала 4 на конусный хвостовик устанавливают ротор, состоящий из сплошной цилиндрической обечайки 5, перфорированного

верхнего борта 7 и днища 3 с отверстиями для выгрузки осадка. Ротор закрыт кожухом 8, имеющим внизу люк 1 для выгрузки и люк с крышкой наверху для загрузки. Отфильтрованный жир собирается в поддоне кожуха и отводится через штуцер. На крышке кожуха установлены емкостный регулятор загрузки 23 и механизм срезания осадка 6.

Для остановки ротора служит тормоз с ручным управлением (рис. 9.71). Лента тормоза 5 с фрикционной накладкой прикреплена тягами к пальцу 3 и стойке 6 и натягивается двумя пружинами: рабочей 4 и амортизирующей 2. Между рабочей пружиной и лентой установлен шарнир-но-рычажный механизм 9, который приводят в движение рычагом 8, закрепленным на оси. В положении, показанном на рис. 9.71, пружины прижимают ленту к шкиву. При повороте рычага 8 лента оттягивается и пружины сжимаются. Между шкивом и лентой образуется зазор. В этом положении механизм фиксируется крючком 11, который зацепляется защелкой 13. Для торможения нажимают на кнопку 12, при этом освобождается крючок. При заторможенном состоянии конечный выключатель 10 блокирует пусковое устройство и запуск двигателя не возможен.

Кронштейн 1 механизма срезания осадка (рис. 9.72) болтами прикреплен к кожуху центрифуги. Корпус 8 механизма установлен на оси 2 и может на ней поворачиваться. В горизонтальной плоскости корпус перемещают с помощью зубчатого сектора 3 и шестерни 4, которую проворачивают вручную маховичком 6. Угол поворота корпуса ограничивают регулировочными винтами 13 и 14. Осадок срезается ножом 12, закрепленным на нижнем конце штанги 10, перемещаемой вертикально во втулке корпуса 8 реечным механизмом. Зубья рейки нарезаны на штанге, а шестерни 18 — на валике 17, на котором закреплен и маховичок 16. Пределы перемещения штанги и ножа ограничивают гайками 7 и 11. В нерабочем положении штангу фиксируют зубом на секторе 9. В этом положении конечный

Рис. 9.70. Подвесная центрифуга ФНП-ЮОГУ-З:

1 — люк кожуха; 2,9 — штуцера для пропарки; 3 — днище; 4 — вал ротора; 5 — обечайка ротора; б — механизм срезания осадка; 7 — верхний борт; 8 — кожух; 10 — стойка; 11 — заборная трубка; 12 — манометр; 13 — верхняя рама; 14 — специальный болт; 15 — тормозной шкив; 16 — корпус привода; 17 — резиновая муфта; 18 — электродвигатель; 19 — корпус подшипников; 20 — резиновый амортизатор; 21 — масленка; 22 — масляный картер; 23 — регулятор загрузки; 24 — нижняя рама; 25 — приемный бункер

выключатель 15 разблокирует систему запуска электродвигателя.

Работой центрифуги управляют вручную или в полуавтоматическом режиме. Вначале включают загрузочную частоту вращения 4,17 с~* и через верхний люк загружают шква-ру. Затем постепенно ротор разгоняют до рабочей частоты 25 с~* и проводят отжим. В процессе отжима через штуцера 2, 9 (см. рис. 9.70) подают пар для поддержания температуры шквары и жира, который уходит через перфорацию верхнего борта. После окончания центрифуги-

рования ротор останавливают вначале с помощью рекуперативного торможения двигателем, а затем тормозом. Жир, который остался в роторе, сливается через окна в днище в приемный бункер 25. Затем ротор разгоняют в обратную сторону до частоты вращения 1,7 с"1 и производят срезание осадка.

2020-04-12

2020-04-12 340

340