В настоящее время опробованы 5 основных групп бессвинцовых припоев:

1. SnCu. Медьсодержащие эвтектические припои изначально создавались для пайки печатных плат волной припоя. Недостатком этого типа является высокая температура расплавления и худшие механические свойства по сравнению с другими бессвинцовыми припоями.

2. SnAg. Серебросодержащие припои используются в качестве бессвинцовых припоев уже много лет. Они имеют хорошие механические свойства и лучше паяются чем медьсодержащие припои. Эти припои являются эвтектическими, температура расплавления 221°С.

3. SnAgCu. Сплав олова серебра и меди является трехкомпонентным эвтектическим припоем. Он использовался задолго до появления серебросодержащего припоя. Преимущество такого типа заключается в более низкой температуре расплавления (217°С). Этот тип припоя используется в промышленности наряду с серебросодержащим.

4. SnAgBi (Cu) (Ge). Низкая температура плавления такого сплава сильно повышает надежность пайки. Температура расплавления такого припоя в различных сочетаниях соотношений металлов колеблется в диапазоне 200-210°С.

5. SnZnBi. Этот тип припоев имеет температуру расплавления близкую к эвтектическим свинецсодержащим припоям, однако наличие Zn приводит ко многим проблемам связанным с их химической активностью.

Использование такого типа припоев рекомендуется для пайки в среде защитного газа. Для сборки особо важных устройств (оборонная промышленность, автономные устройства) рекомендуется использование высококачественных SnAgCu припоев с добавкой (при необходимости) Sb. Для профессиональной техники (промышленность, системы связи) рекомендуется использование SnAgCu или SnAg двухкомпонентых эвтектических припоев. Для техники широкого потребления (TV, аудио- видео, офисное оборудование) может использоваться широкий диапазон сплавов, таких как SnAgCu(Sb) и сплавов SnAg группы. В меньшей степени используются SnCu и SnAgBi припои – их выбор обусловлен финансовой политикой компаний (в основном по отношению к Bi содержащим припоям).

Сегодня выдано множество патентов на сплавы различных составов для замены свинцовых припоев. Сплавы отличаются как по температуре плавления, так и по смачиваемости, прочности, стоимости.

Основной критерий при выборе припоя – это температура плавления. Все припои по этому признаку можно разделить на четыре группы: низкотемпературные (температура плавления ниже 180°C), с температурой плавления, равной эвтектике Sn63/Pb37 (180...200°C), со средней температурой плавления (200...230°C) и высокотемпературные (230...350°C).

Совместимость покрытий

Промышленность в течение многих лет применяет сплавы типа Ni/Au, Pd/Ni, Sn, Ag, Pd, имидазол (C3H4N2) и OSP. Сегодня проблема состоит в том, что для бессвинцовой технологии нужно выбрать один из них.

Наиболее перспективным покрытием для пайки меди бессвинцовыми припоями признан имидазол. Покрытия Sn, Pd и Au обеспечивают хорошую смачиваемость практически для всех припоев. Перспективными для производства бессвинцовых печатных плат считаются также сплавы системы Sn/Cu, близкие к Sn/Pb по своим характеристикам.

Маркировка

Маркировку корпусов, соответствующую стандартам организации Joint Electronic Device Engineering Council (JEDEC), как правило, содержат надпись Pb-free или Lead-free, означающую отсутствие свинца.

Рис.2. Варианты маркировки упаковки компонентов, не содержащих свинца

Возможные дефекты

Важным моментом является тот факт, что повышенная температура пайки приводит к более высокой чувствительности компонентов к влажности. Это связано с тем, что повышение температуры пайки всего на 25°C приводит к примерно 1,5-кратному повышению давления водяного пара внутри компонента, что может вызвать различные механические дефекты. Чувствительность электронных компонентов к влажности стандартизирована и выражается в так называемом уровне чувствительности к влажности (MSL - Moisture Sensitivity Level). При переходе на Lead-free технологии производители стремятся сохранить уровень MSL, однако это получается не всегда. В ряде случаев компоненты, выполненные по новой технологии, имеют более низкий уровень MSL, что приводит к ужесточению требований при их хранении (разумеется, лишь в случае использования высокотемпературных профилей пайки).

Припои, не содержащие свинца, как правило, имеют более высокий коэффициент поверхностного натяжения, что приводит к увеличению числа дефектов типа «tombstone» (поднятие компонента при пайке, см. Рис. 9).

Рис.9. Дефект типа «поднятие компонента при пайке» (tombstone)

Кроме этого, отмечается ухудшенная смачиваемость выводов припоем при пайке выводных компонентов и увеличение числа дефектов типа «voids» (полости, рис. 10) при пайке микросхем в корпусе BGA, особенно при использовании плохо совместимых комбинаций припоя и материала «шариков».

Рис.10. Дефект типа «полость» (voids) при пайке микросхем в корпусе BGA

В то же время, при чётком соблюдении требований к профилям пайки, большинством исследователей отмечается в целом более высокое качество пайки при использовании Lead-free технологий. Следует лишь иметь в виду, что характер наиболее часто встречающихся дефектов при переходе на новые технологии может измениться, что потребует адекватных изменений в системе контроля качества. Особенно это касается компонентов, выводы которых имеют покрытие Au-Pd-Ni, визуальный контроль качества пайки которых имеет существенные отличия.

Ещё одним немаловажным аспектом в наших климатических условиях является тот факт, что при температурах, ниже 13°C происходит фазовое превращение олова из b- в a- фракцию, известное, как «оловянная чума». В связи с этим, некоторые производители ограничивают срок хранения компонентов с покрытием из чистого олова при пониженных температурах, также следует учитывать этот эффект при использовании припоев с высоким содержанием олова. Так как «оловянная чума» сильно сказывается лишь при температурах ниже -40°C (при около-нулевых температурах процесс трансформации занимает многие годы) её влияние на Lead-free компоненты на данный момент изучено слабо. Вероятно, это является причиной того, что практически никто из производителей на данный момент не перевёл на Lead-free технологии компоненты военного (Military и Aerospace) исполнения.

Следует также отметить проблему несовместимости некоторых традиционных электронных компонентов с Lead-free технологиями пайки. В первую очередь, это электролитические конденсаторы, большинство из которых имеет максимально допустимую температуру пайки в 225°C. Также следует обращать внимание на максимально допустимую температуру пайки моточных компонентов (дроссели, трансформаторы, реле и т.д.). В таких случаях можно рекомендовать в качестве временного решения ручную пайку термочувствительных элементов после пайки в печке, а в качестве долговременного – переход на более высокотемпературные компоненты (например, танталовые и керамические конденсаторы взамен электролитических).

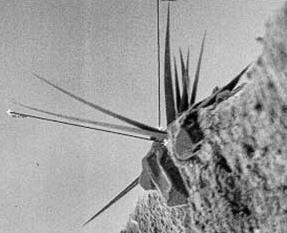

У компонентов с покрытием чистым оловом существует проблема роста «усов» (tin whiskers) на выводах, теоретически способных вызвать замыкание. На Рис. 11 приведена фотография такого дефекта при увеличении 3000х.

Рис.11. Дефект типа «усы» (tin whiskers)

К счастью, хотя бы этот вопрос производители компонентов взяли под свой контроль – считается, что рост «усов» в большей степени зависит от особенностей технологического процесса покрытия выводов, не зависящего от конечного пользователя.

Способы пайки

Традиционная техника пайки волной припоя выполняется чаще всего погружением компонента в ванну с припоем. Для пайки на коммутационных платах компонентов обычно применяется метод расплавления дозированного припоя. Пайка расплавлением припоя в парогазовой фазе в настоящее время уступает место пайке с инфракрасным нагревом, так же применяется лазерная. Ведущие поставщики сборочно-монтажного оборудования обычно включают установки для пайки в состав выпускаемых производственных линий.

С учетом состояния производств ЭУ в настоящее время уровни автоматизации процесса пайки можно классифицировать на низкий, средний и высокий. Наиболее целесообразными с точки зрения повышения производительности процесса пайки и качества высокоплотного монтажа являются групповые способы пайки, обеспечивающие высококачественный монтаж поверхностно-монтируемых компонентов и смешанного набора компонентов при разнесенном варианте их сборки (т.е. традиционно монтируемые компоненты устанавливаются с одной стороны платы, а поверхностно-монтируемые - с другой стороны).

Применение специальных приспособлений, например, для пайки выводов навесных компонентов на контактные площадки коммутационной платы малоперспективно, поскольку производительность таких приспособлений ограничена их конструкцией (для каждой конфигурации и типоразмеров выводов навесного компонента требуется своя оснастка). Кроме того, с повышением плотности монтажа использование инструмента для пайки становится невозможным.

а б

Рис.12.Инструмент для установки и групповой пайки навесного компонента на контактных площадках платы: а - положение компонента после захвата инструментом; б - установка его на плату и групповая пайка оплавлением дозированного припоя; 1 - коммутационная плата; 2 - навесной компонент; 3 - цанговый инструмент с нагревателем; 4 - выталкиватель монтируемого компонента

Пайка волной припоя

Пайка волной припоя более перспективна как способ микроконтактирования, позволяющий довольно просто автоматизировать групповое формирование паяных соединений независимо от конструктивных разновидностей навесных компонентов и способов их установки на плату (в отверстия платы или на ее поверхность), за исключением сложных конструкций многовыводных корпусов с шагом выводов менее 1,25 мм и четырехсторонней разводкой выводов, паяемых на поверхности плат.

Процесс пайки прост. Платы, установленные на транспортере, подвергаются предварительному нагреву, исключающему тепловой удар на этапе пайки. Затем плата проходит над волной припоя, форма и динамические характеристики которой являются важными параметрами оборудования. С помощью сопла можно менять форму волны. Направление и скорость движения потока припоя, достигающего платы, также могут варьироваться, но они должны быть одинаковы по всей ширине волны.

Угол наклона транспортера для плат тоже регулируется. Некоторые установки для пайки оборудуются дешунтирующим воздушным ножом, который обеспечивает уменьшение количества перемычек припоя. Нож располагается сразу же за участком прохождения волны припоя и включается в работу, когда припой находится еще в расплавленном состоянии на коммутационной плате. Узкий поток нагретого воздуха, движущийся с высокой скоростью, уносит с собой излишки припоя, тем самым разрушая перемычки и способствуя удалению остатков припоя.

Пайка двойной волной припоя

Лучшее качество паяных соединений при уплотненном монтаже (с уменьшением расстояний между контактными площадками платы от 1,25 до 0,5 мм) обеспечивает пайка двойной волной припоя как усовершенствованная разновидность пайки одной волной припоя.

На рис.13 схематически представлен принцип реализации пайки двойной волной припоя. Первая (основная) волна, скоростная и турбулент-ная, обеспечивает полную смачиваемость и оплавление всех контактных точек на плате, а вторая (финишная), с меньшей скоростью истечения и ламинарная, удаляет излишки припоя для предотвращения наплывов и затеканий припоя по полю платы. Вторая волна ниже первой по высоте и не смачивает контактные площадки платы.

Рис.13. Схематическое изображение пайки двойной волной припоя (а) и ее температурно-временной режим (6); ТМК - традиционно монтируемые компоненты (т.е. в отверстиях платы); ПМК - поверхностно-монтируемые компоненты (т.е. на поверхности платы)

Основными параметрами, определяющими режим и качество пайки в этом случае являются: температура, масса и состав припоя в ванне; ширина полосы соприкосновения платы с припоем; скорость конвейера, несущего плату и его угол наклона; направленность основной волны припоя, ее форма, размеры и скорость истечения; степень турбулентности потока припоя основной, а также характеристики второй волны припоя.

Автоматизированная линия пайки двойной волной припоя включает следующие модули: флюсования, подсушки флюса, предварительного подогрева плат, пайки двойной волной, а также систему управления и транспортную систему.

Модуль пайки включает систему подачи припоя, сопла для формирования волн нужной формы, ванну с припоем, систему подачи защитной жидкости на поверхность волны (для замедления процессов окисления расплавленного припоя и более эффективного смачивания припоем мест пайки), систему контроля (и управления) параметров волн припоя и режимов пайки. При повышенной плотности монтажа (когда проводники на плате выполнены с шагом от 1,25 до 0,6 мм) возрастает вероятность возникновения перемычек между проводниками при пайке (так называемое шунтирование элементов платы). Для предотвращения этого модуль пайки оборудуется специальным дешунтирующим ножом (см. рис.14), направляющим струю горячего воздуха (или нейтрального газа) в место пайки сразу же по окончании процесса пайки, когда припой на плате находится еще в расплавленном состоянии.

Пайка расплавлением дозированного припоя в парогазовой фазе (ПГФ)

Пайка расплавлением дозированного припоя применима только к микросборкам с поверхностным монтажом. Она значительно отличается от ранее описанных методов. Процесс начинается с нанесения способом трафаретной печати припойной пасты на контактные площадки коммутационной платы. Затем на поверхность платы устанавливаются компоненты. В ряде случаев припойную пасту просушивают после нанесения с целью удаления из ее состава летучих ингредиентов или предотвращения смещения компонентов непосредственно перед пайкой. После этого плата разогревается до температуры расплавления припойной пасты. В результате образуется паяное соединение между контактной площадкой платы и выводом компонента. Такая техника пайки применима к коммутационным платам без монтируемых в отверстия компонентов, т.е. набором только поверхностно монтируемых компонентов любых типов. Метод пайки в парогазовой фазе является разновидностью пайки расплавлением дозированного припоя, в ходе которого пары специальной жидкости конденсируются на коммутационной плате, отдавая скрытую теплоту парообразования открытым участкам микросборки. При этом припойная паста расплавляется и образует галтель между выводами компонента и контактной площадкой платы. Когда температура платы достигает температуры жидкости, процесс конденсации прекращается, тем самым заканчивается и нагрев пасты.

Рис.14. Температурно – временной режим для пайки в ПГФ.

(Источник: фирма Signetics)

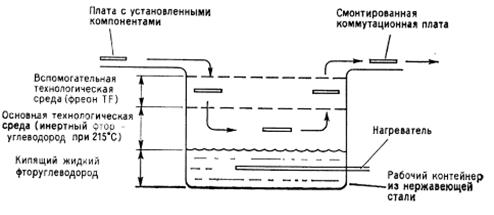

Рис.15. Схематическое представление пайки в ПГФ с двумя технологическими средами.

Повышение температуры платы, от ее начальной температуры до температуры расплавления припоя, осуществляется очень быстро и не поддается регулированию (рис.15). Поэтому необходим предварительный подогрев платы с компонентами для уменьшения термических напряжений в компонентах и местах их контактов с платой. Температура расплавления припоя также не регулируется и равна температуре кипения используемой при пайке жидкости. Такой жидкостью является инертный фторуглерод.

Существуют два типа установок для пайки в парогазовой фазе: с применением одной либо двух рабочих жидкостей. Установки для пайки с двумя рабочими жидкостями оказались непригодны для линии сборки электронной аппаратуры. Основной недостаток этих установок состоял в том, что на границе двух технологических сред происходило образование различных кислот.

Пайка расплавлением дозированного припоя с инфракрасным нагревом

Процесс пайки компонентов, собранных на коммутационной плате, с помощью ИК – нагрева аналогичен пайке в ПГФ, за исключением того, что нагрев платы с компонентами производиться парами жидкости, а ИК – излучением.

Основным механизмом передачи тепла, используемым в установках пайки с ИК – нагревом, является излучение. Передача тепла излучением имеет большое преимущество перед теплопередачей за счет теплопроводимости и конвекции в описанных ранее методах, так как это единственный из механизмов теплопередачи, обеспечивающий передачу тепловой энергии по всему объему монтируемого устройства. Остальные механизмы обеспечивают передачу тепловой энергии только поверхности монтируемого изделия. В отличии от пайки в ПГФ, в процессе пайки с ИК – излучением скорость нагрева регулируется изменением мощности каждого излучателя и скорости движения транспортера с коммутационными платами. Поэтому термические напряжения в компонентах и платах могут быть снижены посредством постепенного нагрева микросборок.

Основным недостатком пайки с ИК – нагревом является то, что количество энергии излучения, поглощаемой компонентами и платами, зависит от поглощающей способности материалов, из которых они изготовлены. Поэтому нагрев осуществляется неравномерно в пределах монтируемого устройства. Пайка кристаллоносителей без выводов или с J – образными выводами может оказаться невозможной в установках с ИК – нагревом, если компонент непрозрачен для ИК – излучения.

В некоторых установках для пайки с ИК – нагревом вместо ламп ИК – излучения применяются панельные излучающие системы. В этом случае излучение имеет намного большую длину волны, чем излучение традиционных источников. Излучение такой излучающей системы не нагревает непосредственно микросборку, а поглощается технологической средой, которая в свою очередь передает тепло микросборке за счет конвекции. Этот способ пайки устраняет ряд недостатков, присущих традиционной пайке с ИК – нагревом, таких, как неравномерный нагрев отдельных частей микросборок и невозможность пайки компонентов в корпусах, непрозрачных для ИК – излучения. Панельные излучатели имеют ограниченный срок службы и обеспечивают намного меньшую скорость нагрева, чем традиционные источники ИК – излучения. Однако при их использовании может не потребоваться технологическая среда из инертного газа.

2020-04-12

2020-04-12 274

274