Феноло-формальдегидные смолы представляют собой продукты поликонденсации фенолов с формальдегидом. Выпускают смолы резольного и новолачного типа. Резольиые смолы отверждаются путем нагревания, новолачные — при нагреве с отвердителем (уротропином, 6...14% массы смолы). Феноло-формальдегидные смолы обладают высокими атмосферо- и термостойкостью, хорошими электроизоляционными свойствами, стойки к действию большинства кислот, за исключением концентрированной серной кислоты и кислот-окислителей (азотной, хромовой). Неотвержденные смолы растворимы в фенолах и растворах едких щелочей, а также в органических растворителях.

Эпоксидные смолы — олигомеры или мономеры, способные превращаться в полимеры пространственного строения. Отверждаются смолы посредством отвердителей, в качестве которых могут использоваться мономерные, олигомерные и полимерные соединения различных классов.

Для холодного отверждения эпоксидных смол применяют в качестве отвердителей алифатические полиамины (полиэтиленполиамин, гексаметилендиамин, 5...15% массы смолы). Длительность отверждения 24 ч (степень отверждения до 70%). Для повышения степени отверждения желательна термообработка при температуре 60...120°С в течение 12...2 ч. Применяются для отверждения также олигоаминоамиды, но в количестве 50...100% массы смолы.

Для горячего отверждения применяют ароматические ди- и полиамины (15...50% массы смолы). Отверждение проводят при температуре 100...180°С в течение 16...4 ч. Прочность, химическая стойкость и теплостойкость эпоксидных компаундов при горячем отверждении выше, чем при холодном. Используют в качестве отвердителей также ангидриды дикарбоновых кислот и синтетические смолы (феноло-формальдегидные, мочевино- и меламино-формальдегидные и др.).

Эпоксидные смолы обладают высокой адгезией к металлам, стеклу, керамике и другим материалам. Отвержденные смолы имеют хорошие диэлектрические свойства, высокую химическую стойкость, исключая органические кислоты, кетоны и углеводороды, стойки к воздействию радиоактивного излучения.

Кремнийорганические полимеры отличаются высокой термостойкостью, стойкостью к воздействию агрессивных сред, хорошими диэлектрическими свойствами, однако обладают невысокой адгезией. Для повышения адгезионных свойств их модифицируют эпоксидными, фенольными и полиэфирными смолами. Наиболее широкое применение для производства композиционных материалов, лаков, эмалей и клеев из кремнийорганических полимеров получили полиорганосилоксаны.

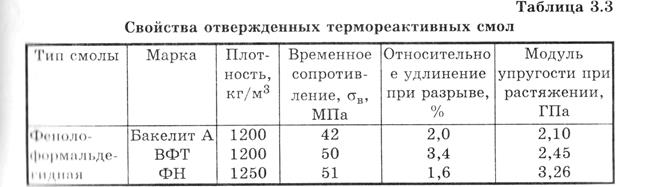

Механические свойства ряда отвержденных термореактивных смол и кремнийорганических полимеров приведены в табл.

3.4. Композиционные материалы: общая характеристика, виды

Композиционные материалы (композиты) представляют собой гетерофазные системы, состоящие из двух и более разнородных компонентов, имеющих границы раздела между ними. Компонент, непрерывный по всему объему материала, обеспечивающий его монолитность, называется матрицей или связующим. Компоненты, распределенные в матрице, называются наполнителями.

По типу матрицы различают композиционные материалы на полимерной (органической и неорганической), металлической и керамической основе. Матричный материал более вязкий и обеспечивает перераспределение действующем нагрузки по объему, защиту наполнителя от воздействия внешней окружающей среды, определяет электрические и теплофизические свойства, стойкость к старению, технологические и др. свойства композита.

Наполнители в композиционные материал вводят с целью улучшения механических, теплофизических, электрических, магнитных и др. свойств. В качестве наполнителей используют твердые, жидкие и газообразные вещества органического и неорганического происхождения.

В зависимости от характера взаимодействия с материалом матрицы наполнители подразделяют на инертные и активные (упрочняющие). Механизм взаимодействия матрицы с наполнителем определяется химической природой этих материалов и состоянием поверхности наполнителя. Наибольший эффект усиления достигается при возникновении между наполнителем и материалом матрицы химических связей или значительного адгезионного взаимодействия. Наполнители, способные к такому взаимодействию с матрицей, называются активными. Инертными называются наполнители, не способные к этому взаимодействию.

Последние применяют для облегчения переработки или снижения стоимости изделий.

По виду и структуре наполнителя композиты делятся на дисперсно-упрочненные, упрочненные волокнами, слоистые и газонаполненные.

В качестве дисперсных наполнителей широкое применение получили: древесная мука, сульфатная целлюлоза, графит, тальк, слюда, каолин, диоксид кремния, силикаты алюминия, кальция, магния, порошки металлов и сплавов. Некоторые металлические наполнители придают композитам специфические свойства. Например, железо и его сплавы — ферромагнитные; чешуйки алюминия, никеля, серебра — низкую газо- и паропроницаемость; порошки алюминия и меди — декоративность; свинца, кадмия, вольфрама — защитную способность при воздействии излучений высоких энергий.

Дисперсно-упрочненные композиционные материалы с равномерно распределенным в объеме материала наполнителем обладают изотропностью свойств, т.е. одинаковыми свойствами во всех направлениях. Для создания материалов антифрикционного назначения широко используются слоистые твердые смазки МOS2, BN, CdO, СаF2, графит и др., а также жидкие наполнители, в качестве которых применяют минеральные масла.

В качестве волокнистых наполнителей используют хлопковые и льняные очесы, стекловолокно, асбест, углеродное волокно. Все более широкое применение получают синтетические волокна, в частности, полиамидные и полиэфирные. Пластмассы, содержащие синтетические волокна, характеризуются высокой коррозионной и химической стойкостью, малым коэффициентом трения и высокой износостойкостью, однако обладают низкой теплостойкостью. Современные композиционные материалы содержат в качестве наполнителей угольные и графитовые волокна, волокна бора и др.

Упрочненные волокнами материалы анизотропны, кроме случая хаотического расположения волокон. Упрочняющий эффект при наполнении волокнами диаметром 3...12 мкм сказывается уже при их длине, равной 2...4 мм, благодаря взаимному переплетению и снижению напряжений в связующем. С увеличением длины волокон увеличиваются прочность и ударная вязкость. В свою очередь, упрочняющие волокна в композитах могут быть дискретными и непрерывными, а непрерывные волокна могут быть однонаправленными или направленными в разные стороны.

Из слоистых наполнителей применяются: бумага (для получения гетинакса); хлопчатобумажная ткань, стеклоткань, асботкань, углеграфитнпя ткань (в различного рода текстолитах); древесный шпон (в дровопластиках). Слоистые (двухмерно-армированные) композиты представляют собой набор слоев из одинаковых или разных армирующих материалов, пропитанных связуюшим.

Слоистые материалы отличаются анизотропией свойств — имеют высокую прочность при растяжении вдоль слоев армирующего наполнителя и низкую в перпендикулярном направлении. Этот недостаток отсутствует у объемно-тканых или трехмерно-армированных материалов.

При создании поро- и пенопластов используют газообразные наполнители (углекислый газ, азот, воздух и инертные газы).

Различные сочетания матричного материала и наполнителя позволяют получать гибридные композиты с широким диапазоном характеристик, чего невозможно достичь на металлах и сплавах. Композиты выгодно отличаются от металлических сплавов своими удельными характеристиками: удельной прочностью  и удельным модулем упругости Е/

и удельным модулем упругости Е/  .

.

Композиты на основе полимерной матрицы обеспечивают работоспособность изделий при температурах до 200°С, металло-композиты на основе алюминия и магния, армированные углеродными, борными и другими волокнами — до 400...500°С. Более высокие допустимые температуры имеют композиты на основе титана и никеля. Керамические композиты на основе карбидов или нитридов кремния могут работать при температурах до 2000°С.

Особенностью композитов является удачное сочетание высокой прочности с низкой плотностью и высокой химической стойкостью. Кроме того, в композитах зачастую в 10... 100 раз ниже скорость распространения усталостных трещин, что обеспечивает большую долговечность изделий.

В качестве матрицы в керамических композитах используют оксиды алюминия, магния, циркония, нитриды бора и алюминия; упрочняющей фазой служат короткие волокна-усы (табл.3.5) и длинные термостойкие волокна. Такие материалы перспективны в авиации, ракетной технике, автомобилестроении, энергетике.

3.4.1 Композиционные материалы на полимерной матрице

Композиционные материалы на полимерной матрице отличаются низкими плотностью (1200...1900 кг/м3), чувствительностью к надрезу, тепло- и электропроводностью, высокими усталостной и удельной прочностью, технологичностью переработки, радиопрозрачностью (ряд материалов) и др. В качестве полимерной матрицы для композитов применяются как термореактивные (преимущественно), так и термопластичные полимеры, а наполнителей — любые из перечисленных выше.

Материалы на основе термопластичных полимеров с дисперсными наполнителями различной природы (тальк, графит, оксиды металлов, слоистые твердые смазки, металлические порошки, дискретное стекловолокно и т.д.) используют для изготовления слабо- и средненагруженных деталей машин и аппаратов, корпусных деталей, зубчатых колес и звездочек, подшипников и уплотнений, приводных ремней, емкостей и др.

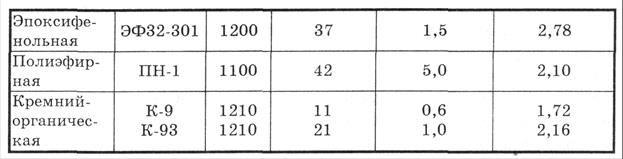

Среди термопластичных композитов наиболее широкое применение получили стеклонаполненные материалы. В качестве наполнителя используют волокна диаметром 9... 13 мкм из бесщелочного алюмоборосиликатного стекла, короткие (длиной 0,1... 1 мкм) и длинные (длиной 3...12 мм) со степенью наполнения 10...40% от массы полимера. Выпускаются стеклонаполненные пластмассы на основе полиамидов, поликарбоната, полипропилена и др. термопластов (табл.3.6).

Термореактивные пластмассы, в отличие от термопластов, характеризуются полным отсутствием хладотекучести, обладают значительно большей теплостойкостью, отличаются нерастворимостью, имеют незначительную набухаемость. Они проявляют стабильность свойств вплоть до температуры теплостойкости, способность выдерживать длительные нагрузки при температурах от —60 до +200...300°С в зависимости от типа полимера, имеют хорошие диэлектрические свойства. Но эти материалы менее технологичны, чем термопласты.

Наибольшей адгезией к наполнителю обладают эпоксидные смолы. Отвержднные эпоксидные смолы устойчивы к воздействию щелочей, окислителей, большинству органических кислот. Однако композиты на их основе имеют невысокие механические свойства, обладают теплостойкостью до 200°С, к тому же эти смолы токсичны.

Наибольшую теплостойкость имеют композиты на кремний-органических и полиимидных связующих (до 280...350°С).

Кремнийорганические полимеры обеспечивают материалам на их основе термостойкость, стойкость к воздействию агрессивных сред, высокие диэлектрические свойства. Но они обладают невысокой адгезией к наполнителям, в связи с чем зачастую их сочетают с эпоксидными, полиэфирными, фенольными и другими смолами.

Полиимидные полимеры наряду с повышенной термостойкостью обладают высокими стойкостью к термоокислительной деструкции, прочностью и износостойкостью.

Использование эпоксидных смол и непредельных полиэфиров позволяет получать материалы, способные отверждаться при комнатной температуре (холодного отверждения), что очень важно при изготовлении крупногабаритных изделий.

Композиционные материалы с дисперсными наполнителями в качестве которых используются порошки органических (древесная мука, целлюлоза) и минеральных (кварц, тальк, слюда, оксиды металлов, твердые слоистые смазки, в т.ч. графит, дисульфид молибдена, нитрид бора) веществ, обладают изотропными свойствами, невысокими механической прочностью и ударной вязкостью (табл.3.8).

Фенопласты относятся к числу наиболее распространенных реактопластов на основе феноло-формальдегидных смол. Они дешевы, просты в изготовлении и отличаются доступностью сырья. Феноло-формальдегидные смолы легко совмещаются с каучуками, поливинилацеталями, полиамидами и другими полимерами. При этом образуются привитые- и блоксополимеры. Приготовленные тем или иным способом пресс-материалы являются полуфабрикатами, из которых методом литьевого или компрессионного прессования изготавливают детали при температурах до 200°С.

Выпускаются десятки марок фенопластов, маркировка которых имеет буквенно-цифровое обозначение (ГОСТ 5689-73). На первом месте стоит буква, указывающая основное назначение пластмассы: О — общего назначения, Сп — специального назначения, Э — электроизоляционная, Вх — влаго-химстойкая, У — ударопрочная, Ж — жаростойкая. Далее указывается группа, через дефис — вид смолы и еще через дефис — вид наполнителя. Например, У6-301-41.

Фенопласты применяют для изготовления несиловых конструкционных и электроизоляционных деталей с температурой эксплуатации до 150°С.

Композиты на основе мочевино-формалъдегидных и мела-мино-формальдегидных смол называются аминопластами. Чистые смолы прозрачны, поэтому путем введения различных наполнителей и красителей им можно придать любые оттенки. Теплостойкость их находится в пределах Ю0...120°С. Они широко применяются для изготовления деталей радиотелефонной аппаратуры и изделий ширпотреба.

В соответствии с ГОСТ 9359-80 выпускаются пресспорошки следующих типов: А1 — для просвечивающихся изделий технического назначения, А2 — для непросвечивающихся технических и бытовых изделий, АЗ — для непросвечивающхся бытовых и светотехнических изделий, Б1и Б2 (мелалит) — для производстве посуды, В2, ВЗ, В4, В5 — для деталей электротехнического назначения с повышенными электроизоляционными свойствами, Г1 и Г2 — для деталей электротехнического назначения с улучшенными технологическими свойствами, Д1 — для электротехнических изделий с повышенной дуто- и теплостойкостью, Е1 — для изделий с повышенными механическими свойствами в условиях влажного тропического климата.

Материалы на основе кремнийорганических полимеров имеют теплостойкость до 350°С, обладают хорошими электроизоляционными свойствами, гидрофобны, устойчивы в условиях тропического климата. Применяются они в основном для деталей электро- и радиотехнического назначения.

Композиции на основе эпоксидных смол используют в машино- и станкостроении для изготовления различной инструментальной оснастки, корпусов технологических приспособлений, литейных моделей, формовочных штампов, восстановления изношенных деталей и др. Эпоксипласты являются хорошими диэлектриками, стойки к кислотам и щелочам, радиоактивным излучениям.

Широко используются также композиции на основе эпоксифенольных связующих, представляющих собой смесь эпоксидной смолы с феноло-формальдегидной, меламино- или мочевино-формальдегидной смолами.

Пластмассы с волкнистыми наполнителями. В качестве волокнистых наполнителей используются хлопковые очесы, кордовые нити, асбестовое волокно, стекловолокно. Соответственно, эти материалы называются волокнитами, кордоволокнитами, асбоволокнитами, стекловолокнитами.

Волокниты — пластмассы на основе хлопковых очесов, пропитанных феноло-формальдегидной смолой. Материалы обладают повышенной, по сравнению с пресс-порошками, ударной вязкостью (до 10 кДж/м2), однако имеют значительно меньшую текучесть, что не позволяет получать тонкостенные детали. Волокниты имеют низкие диэлектрические свойства и не устойчивы к тропическому климату, обладают анизотропией свойств. Применяются они для изготовления изделий общетехнического назначения с повышенной стойкостью к вибрациям и ударным нагрузкам, работающих на изгиб и кручение, например, шкивов ременных передач, фланцев, рукояток, крышек и др.

Асбоволокниты — композиты, содержащие волокнистый минерал — асбест, расщепляющийся на тонкие волокна диаметром до 0,5 мкм. В качестве связующего феноло-формальдегидные и кремнийорганические смолы. Они обладают высокой ударной II им костью и теплостойкостью до 200°С, устойчивы к кислым сре-|,м м, имеют хорошие фрикционные свойства. Применяются в основном в качестве материалов для тормозных устройств (тормозные колодки, накладки, диски сцепления).

Асбоволокниты на феноло-формальдегидной основе используются для производства высокопрочных теплостойких деталей электротехнического назначения (электрические панели, коллекторы).

Слоистые материалы имеют листовые наполнители (ткани, бумагу, шпон), пропитанные полимерным связующим. Ткани – хлопчатобумажные, стело – угле - бороорганостеклоткани. Ткани различаются между собой по соотношению волокон в основе и утке, по типу переплетения, что сказывается на их механических свойствах. Выпускаются слоистые композиты в виде листов, труб, заготовок.

Гетинакс — пластик на основе модифицированных фенольных, амино-формальдегидных и карбамидных смол и различных сортов бумаги. По назначению гетинакс подразделяется на декоративный и электротехнический. Декоративный гетинакс стоек к воздействию химикатов, пищевых продуктов, растворителей, может иметь любой цвет и рисунок. Применяется он для облицовки технической и бытовой мебели, внутренней облицовки салонов самолетов, кают судов, железнодорожных вагонов и т.д. Электротехнический гетинакс используется для изготовления панелей, приборных щитков и других целей. Для печатных плат применяют гетинакс фольгированный (ГФ). Выпускается гетинакс, фольгированный с одной (ГФ-1) и с двух сторон (ГФ-2), нормальной и повышенной прочности и нагревостойкости, на что в марке указывает буква Н или П, стоящая после цифры, например, ГФ-1 ТТ.

Органогетинакс изготавливают на основе бумаги из синтетических волокон, чаще всего из ароматических полиамидов поливинилового спирта. В качестве связующих применяют полиимиды, феноло-формальдегидные, эпоксидные и другие смолы (табл.3.11). По сравнению с гетинаксами они имеют более высокую стойкость в агрессивных средах и стабильность механических и диэлектрических свойств при повышенных температурах.

Текстолит — слоистый пластик на основе полимерных связующих и хлопчатобумажных тканей. Материал обладает высокими механическими свойствами, стойкостью к вибрациям. В зависимости от основного назначения текстолиты подразделяются на конструкционные, электротехнические, графитированные гибкие прокладочные.

Конструкционный текстолит марок ПТК, ПТ, ПТМ используется для изготовления зубчатых колес, подшипников скольжения, работающих при температурах в зоне трения не выше 90°С в прокатных станах, турбинах, насосах и др. Выпускается в виде листов толщиной от 0,5 до 8 мм и плит толщиной от 8 до 13 мм. Диэлектрическая прочность к трансформаторном масле до 8 кВ/мм.

Электротехнический текстолит используется в качестве электроизоляционного материала в средах с рабочей температурой от -65 до +165°С и влажностью до 65%. Выпускается он в виде листов толщиной от 0,5 до 50 мм марок А, Б, Г, ВЧ. Марка А — с повышенными электротехническими свойствами для работы в трансформаторном масле и на воздухе при промышленной частоте 50 Гц. Марка Б — с повышенными электротехническими свойствами для работы на воздухе при частоте 50 Гц. Марка Г — по свойствам и области использования аналогична марке А, но с расширенными допусками по короблению и толщине. Марка ВЧ — для работы на воздухе при высоких частотах (до 106 Гц).

Графитированный текстолит применяется для изготовления подшипников прокатного оборудования и выпускается в виде листов толщиной 1...50 мм, длиной до 1400 мм и шириной до 1000 мм.

Гибкий прокладочный текстолит используют для производства уплотняющих и изолирующих прокладок в узлах машин, подвергаемых воздействию масел, керосина, бензина. Выпускают в виде листов толщиной 0,2...3,0 мм.

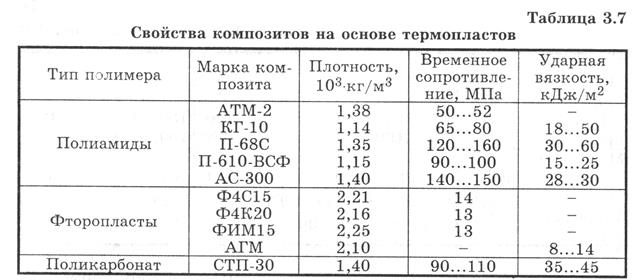

В асботекстолитах (табл.3.12) и асбогетинаксах в качестве наполнителей содержится соответственно асботкань или асбобумага (-60%), а в качестве связующего — феноло-формальдегидные и меламино-формальдегидные смолы, кремний-органические полимеры, которые определяют допускаемую температуру эксплуатации. Материалы на меламино-формальдегидной основе допускают работу изделий при температурах до 200°С, на феноло-формальдегидной до 250°С и на кремнийорганической до 300°С при длительной эксплуатации. Кратковременно температура может достигать 3000°С. Применяют асботекстолиты в основном для изготовления тормозных колодок, тормозных накладок, в качестве теплоизоляционного и теплозащитного материалов.

Стеклотекстолиты изготавливают на основе стеклотканей и различных полимерных связующих (табл.3.13). На феноло-формальдегидных смолах (КАСТ, КАСТ-В, КАСТ-Р) они более теплостойки, чем текстолит ПТК, но хуже по вибростойкости. На кремнийорганических смолах (СТК, СК-9Ф, СК-9А) имеют высокую тепло- и морозостойкость, обладают высокой химической стойкостью, не вызывают коррозии контактирующего с ним металла. Применяют стеклотекстолиты в основном для крупногабаритных изделий радиотехнического назначения.

Высокой ударной вязкостью КСU до 600 кДж/м2, временным сопротивлением до 1000 МПа обладают стекловолокнистые анизотропные материалы, армированные стеклошпоном (СВАМ). По удельной жесткости эти материалы не уступают металлам, а по удельной прочности в 2-3 раза превосходят их.

Ламинат представляет собой древесно – волокнистый пластик (ДВП), толщина которого, не превышает 11-12 мм, длина больше метра и ширина примерно 200 мм. Панель состоит из четырех или пяти слоев (рис. 1). Самый нижний слой, сделанный из влагостойкой бумаги, выполняет стабилизирующую функцию, придавая жесткость и устойчивость всей конструкции. Второй слой – собственно основа из древесных волокон высокой степени сжатия. Сверху она покрыта бумагой, имитирующей какую-либо рисунок. Именно она делает ламинат похожим на дерево, мрамор, гранит или вообще ни на что не похожим.

На слой декоративной бумаги наносят акрилатную или меламиновую смолу с добавлением минеральных частиц, что делает пол не чувствительным к внешним воздействиям и повышает прочность и износостойкость материала. Последний, верхний слой – неэлектризующаяся высокопрочная пленка – ламинат, устойчивая к механическим повреждениям. Она нужна, чтобы покрытие не протиралось и не выгорало на солнце.

Рис. 1. Ламинат в разрезе: 1 – слой акрилатной или меламиновой смолы; 2 – слой декоративной бумаги, 3 – пленка, увеличивающая влагостойкость, 4 – панель ДВП – основа ламината, 5 – слой из влагостойкой бумаги

Слои соединяют между собой двумя способами: прессованием, когда их прессуют одновременно, не добавляя клея и наклеиванием, когда лицевой слой окрашенной бумаги склеивается с основой под высокой температурой и давлением.

Первым способом изготавливают ламинат, который применяют для устройства полов жилых помещений, второй - для офисов, магазинов и других общественных мест. Такое покрытие служит от 5 до 6 лет и не подлежит ремонту. Ламинат имеет ряд неоспоримых преимуществ по сравнению с другиими покрытиями - он не царапается, не выгорает на солнце, стоек к пятнам, сигаретам, обладает высокой износостойкостью.

Ламинат делится на классы износоустойчивости (31, 32, 33, 23). Класс эксплуатации ламината обозначают сколько времени он сохраняет неизменным свой внешний вид при различных нагрузках. Сущетвует европейская норма (EN 13329), которая включает в себя 18 тестов, на основании, которых ламинату присваивается подходящий класс. Этой нормой выделяется 2 большие группы ламинированных напольных покрытий: коммерческой эксплуатации и домашнего использования.

Ламинаты 31 класс эксплуатации предназначены для устройства пола в коммерческих помещениях со слабой нагрузкой. Срок службы пола около 2-3 лет. Для полов в коммерческих помещениях со средней нагрузкой применяют ламинат 32 класса. Срок службы пола 3-5 лет. В домашних условиях пол может пролежать 12-15 лет. Полы из ламината 33 класса в коммерческих помещениях с интенсивной нагрузкой могут прослужитьа около 5-6 лет. В домашних условиях пол может пролежать 15-20 лет.

2020-04-12

2020-04-12 538

538