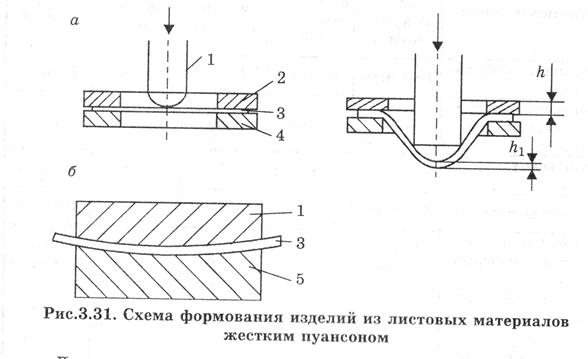

Детали сложной формы из листовых термопластичных материалов могут изготавливаться методами штамповки, пневмо- и вакуумформования. При формовании изделий жестким пуансоном в штампе вырезают заготовку определенного размера, разогревают ее до пластического состояния, укладывают в матрицу и деформируют пуансоном. Изделие выдерживается в штампе под давлением и отверждается до потери пластичности (рис.3.31, б).

Формование деталей с большой степенью вытяжки производи жестким пуансоном с протяженным кольцом (рис.3.31, а).

Разогретую заготовку располагают на протяжном кольце, для исключения образования гофров прижимают прижимным кольцом и деформируют пуансоном. Этим методом изготавливают детали из таких материалов, как полиметилметакрилат (оргстекло), винипласт и др.

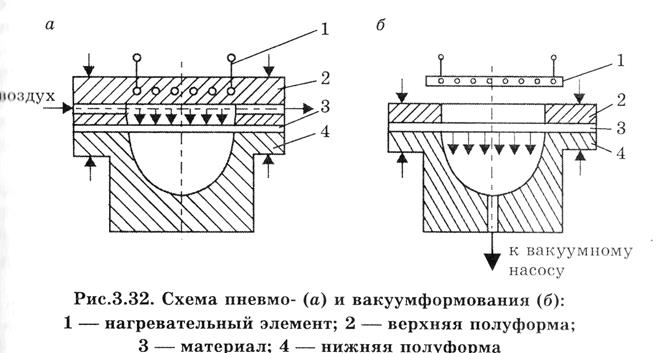

Для получения изделий сравнительно большого размера из термопластов используют методы пиевмо- и вакуумоформования. Различают негативный, позитивный, свободный и комбинированные методы пневмоформования.

При негативном формовании разогретый до пластичного состояния лист располагается между двумя половинами герметичной формы, нижняя половина которой имеет рельеф, соответствующий форме детали. Под воздействием давления, создаваемого в верхней половине формы, лист прогибается, плотно огибая нижнюю часть формы, приобретая соответствующий рельеф (рис.3.32, а).

При позитивном формовании в формовочную камеру устанавливается выпуклый оформляющий пуансон, форма и рельеф которого воспроизводят внутреннюю поверхность изделия. Формование на выпукло-вогнутых пуансонах называется негативно-позитивным.

Для получения изделий с высокими оптическими свойствами применяют бесконтактный метод свободного формования. Предварительно нагретая заготовка укрепляется над рамой с соответствующей формой отверстия. Под давлением происходит вытяжка заготовки до нужных геометрических размеров без механического контакта с формующими инструментами. Для создания оптимальных условий формообразования необходим подогрев инструмента (табл. 3.18)

|При вакуум-формовании вместо давления в верхней части фирмы, как это делалось в предыдущем случае, создается разряжение в нижней части формы, в результате чего лист плотно облегает ее (рис.3.32, б). Возможно применение нагрева листа непосредственно в форме.

Форма для пневмоформования с резиновой мембраной показана рис3.33. Разогретую заготовку 3 укладывают на матрицу 5, находящуюся в обойме 4, и покрывают эластичной резиновой мембраной 2. На обойму опускается пневмокамера 1. Создается давление 200-300 кПа, которое и формует изделие через резино вую мембрану. Этим методом можно получать детали, имеющие отверстия или рельеф на поверхности. Применяют такую технологию в основном для изготовления деталей с неглубокой вытяжкой и небольшими партиями.

Применяются также совмещенные методы пневмо- и вакуумоформования (рис.3.34). На первой стадии после разогрева листа производится вытяжка с помощью сжатого воздуха, затем механическая вытяжка пуансоном, соединенным с вакуумным насосом. При включении вакуумного насоса отсасывается воздух, пятившийся между пуансоном и листовым материалом, и происходит окончательное формование детали. Штамповка-вырубка тонкостенных изделий производится в специальных штампах, пуансоны которых выполнены в виде контурного ножа. Во избежание растрескивания деталей процесс ведут при температуре выше температуры стеклования перерабатываемого материала. Штамповка-вырубка деталей из реактопластов производится на кривошипных прессах. В вырубных штампах необходимо обеспечить зазор между пуансоном и матрицей не более о,01...0,05 мм. Технологические режимы штамповки приведены в табл.3.19.

При изготовлении деталей методом штамповки необходимо исключать прямые, тупые и острые углы по контуру, закругляя их. Минимальное значение радиуса закругления Rпри угле сопряжения до 90° выбирают из условия R > 0,5t, где t — толщина материала, а при больших углах — R > 0,25t. Минимальный размер круглого отверстия d > 0,4t, квадратного а > 0,45t. Расстояния от края детали до отверстия и между ними должны быть не нее (0,8...1,5)t.

Предельная толщина материала при изготовлении деталей из гетинакса 3,0 мм, из текстолита 6,5 мм. Без предварительного подогрева можно штамповать детали из листов толщиной до 1,5...2,0 мм. Предварительный подогрев производят в термошкафах или на подогреваемых столах, расположенных возле вырубных прессов, из расчета 5...8 мин на 1 мм толщины листа.

7. Изготовление деталей из композиций холодного отверждения Применяют следующие способы изготовления деталей из полимерных композиций холодного отверждения: свободная заливка, отливка с подпрессовкой, контактное формование, наматывание, намотка на вращающуюся оправку.

При свободной заливке изделия получают в открытых или закрытых формах, имеющих литниковые отверстия. Данным способом можно изготовить детали из пластмасс, обладающих высокой текучестью (на основе эпоксидных, акриловых и полиэфирных смол). Формы изготавливают из гипса, цемента, формопласта, песчаноформовочных смесей и др. Для предотвращения прилипания полимерного материала к форме, последние обрабатывают антиадгезионными составами.

Для получения разделительных антиадгезионных покрытий применяют различные эмульсии, растворы, смазки. Плоские и цилиндрические поверхности форм могут быть покрыты полиэтиленовой или фторопластовой пленкой. Гипсовые и деревянные формы покрывают раствором ацетата целлюлозы, а металлические — раствором поливинилового спирта или кремнийорганических смол.

Отливка с подпрессовкой применяется для изготовления деталей из высоковязких композиций. После заполнения форма закрывается и производится уплотнение массы при давлении 0,5...0,7 МПа. Форма остается в сжатом состоянии до полного отверждения пластмассы.

Контактное формование применяется для изготовления крупногабаритных изделий, таких как корпусные детали, кузовные детали автомобилей, футеровка емкостей и др. На модель или форму наносят разделительный слой для легкого съема изделия. Затем наносят слой связующего и стеклоткань, пропитанную этим связующим. Производится прикатка резиновым валиком, смоченным пластификатором, например, дибутилфталатом, для удаления пузырьков воздуха и уплотнения материала (рис.3.35). После подсушки в течение 2...4 ч наносят следующий слой связующего и стеклоткани и так до получения необходимой толщины изделия.

Принципиальная схема получения изделий методом напыления приведена на рис.3.36. Суть метода заключается в нанесении на поверхность формы рубленого волокна и связующего. В качестве связующего чаще всего используют полиэфирные смолы. Процесс осуществляется с помощью специального пистолета, имеющего три сопла: два для подачи связующего и одно для подачи рубленного стекловолокна. Дискретное волокно получают в специальном устройстве, расположенном перед соплом, куда поступает стекложгут. Через крайние сопла на поверхность направляется смола, а через среднее (с помощью воздушного потока) рубленое стекловолокно длиной 10...100 мм. Кусочки стекловолокна, попадая в поток смолы, смачиваются ею и направляются на поверхность модели, образуя слой необходимой толщины. Как и при предыдущем способе, производится уплотнение слоя резиновым валиком, смоченным дибутилфталатом. Метод напыления более производителен по сравнению с методом контактного формования, однако он имеет и свои недостатки: затруднено изготовление изделий сложной конфигурации, значительны потери стекловолокна (до 5%), требуется повышенное внимание к условиям труда рабочего персонала, так как в окружающую атмосферу выбрасывается большое количество стеклопыли со связующим.

3.36. Схема получения изделий из стеклопластиков методом напыления; 1 режущее устройство, 2 – прокатный валик, 3 – форма, 4 – разделительный слой, 5 - уплотняемый материал, 6 – напыленный слой композита, 7 – форсунка для распыления связующего

Для изделий оболочкового типа, имеющих форму тел вращения, весьма перспективен метод намотки, позволяющий создавать ориентированную структуру наполнителя в изделии с учетом его формы и особенностей эксплуатации. Суть метода заключается в намотке армирующей нити или жгута, пропитанного связующим, на вращающуюся оправку (рис.3.37). Применяют "сухую" и "мокрую" намотку. "Сухая" намотка производится предварительно пропитанными и высушенными волокнами, а "мокрая" — волокном, пропускаемым через ванну со связующим непосредственно при намотке. Отжимные валики регулируют соотношение смола — волокно в системе и выполняют функции раскладчика нити при намотке. При "мокрой" намотке применяются в основном полиэфирные, эпоксидные и эпоксифенольные смолы, а при "сухой" — фенольные. После намотки в случае необходимости осуществляется уплотнение и производится отверждение связующего. В качестве армирующих наполнителей могут использоваться жгуты, ленты, нити. Временное спротивление таких материалов может достигать 3000 МПа, в то время как для обычных стеклопластиков — до 700 МПа.

Рис. 3.37. Схема изготовления изделий из стеклопластиков намоткой: 1 - сткложгут, 2 – пропиточная ванна, 3 – отжимные ролики, 4 - оправка

Сочетание намотки с другими методами позволяет изготавливать изделия с необходимым комплексом свойств, например, бипластмассовые трубы, в которых наружный слой из стеклопластика несет силовую нагрузку, а внутренний из поли-винилхлорида обеспечивает высокую химическую стойкость.

2020-04-12

2020-04-12 915

915