В зависимости от формы, конструкции изделия и природы полимерной основы применяют один из следующих способов формования: штамповка, формование в ограничительных формах, масштабное формование, "самоформование" в матрицах.

Штамповка применяется для формования деталей из уже вспененных листовых термопластичных материалов в жестких штампах или путем пневмоформования в матрицу. При формовании изделий необходимо применять нагрев для облегчения диффузии газов из материала сквозь тонкие смоляные стенки. Снижение внутреннего давления газов в материале облегчает процесс и формирования материала под действием внешнего усилия.

Формование в ограничительных формах осуществляется без приложения к формующему материалу внешних усилий. Суть процесса заключается в заполнении формы под действием внутреннего давления газов, вспенивающих материал. Для получения пенопластовых изделий используют как термореактивные, так и термопластичные материалы в сочетании с газообразователями в виде порошкообразных или жидких составов. Смесь всех ингредиентов загружают в форму, полость которой соответствует внешним очертаниям изделия; закрывают и подвергают нагреву. Под действием теплоты полимер переходит в вязкотекучее состояние, а выделяющиеся при разложении газообразователя газы вспенивают смолу, увеличивая ее объем до полного заполнения формы. При дальнейшем термическом воздействии происходит отверждение смолы с сохранением ячеистой структуры и приобретенной формы изделия. Технологически удобнее использование гранулированных композиций. Эта технология позволяет заполнить ячеистым материалом различные полые конструкции. Массу материала, которую необходимо загрузить в заполняемую полость, можно определить по формуле:

где V — объем оформляющей полости формы;

— заданная плотность материала в изделии.

— заданная плотность материала в изделии.

При масштабном формовании предварительно из мономерных или мономер-полимерных паст, в которых растворен газообразователь, изготавливают в форме миниатюрный блок по конфигурации аналогичный будущей детали. Полимеризацию проводят при температуре ниже температуры разложения газообразователя. После извлечения блока из формы и нагрева выше температуры разложения порофора (при нахождении полимера в высокоэлпстичном состоянии) под действием выделяющихся газов блок равномерно увеличивается в геометрических размерах во всех направлениях. Вспененная заготовка охлаждается до комнатной температуры для фиксации формы и размеров изделия.

"Самоформование" в матрицу используется только для смесей термопластов с порофорами. Сначала прессуют из смеси плоскую заготовку при температуре выше температуры плавления полимера. В таких блоках газ, равномерно распределенный в расплаве полимера, после охлаждения находится под высоким давлением. Затем, уложив заготовку по периметру в ограничи тельной рамке и соединив ее с соответствующей матрицей, вспенивают материал при небольшом одностороннем давлении 10...80 кПа в паровой камере. Внешнее давление применяют для создания направленного формообразования. Связь между плотностями изделия  и заготовки

и заготовки  заг выражается зависимостью

заг выражается зависимостью

где Fзаг Fизд — площадь поверхности соответственно заготовки и изделия.

Регулируя давление воздуха, можно изменять степень вытяжки материала с соответствующим изменением толщины стенок и плотности материала. Используя многослойные заготовки из различных смесей и с различным содержанием порофоров получают многослойное изделие с различной плотностью отдельных слоев.

3.6. Механическая обработка пластмасс

Обработка пластмасс резанием. Преимуществом пластмасс перед другими материалами является то, что непосредственно и форме можно придать им необходимую сложную конфигурацию. Оптимальным является вариант, когда последующая механическая обработка полностью исключается. Однако во многих случаях экономически целесообразнее применить некоторую дополни тельную обработку детали, чем усложнять конструкцию формы и процесс формообразования. Например, при изготовлении различных корпусных деталей, панелей, изделий с отверстиями в различных плоскостях, армированных конструкций и т.д.

Большинство пластмасс хорошо поддается обработке резанием (точению, фрезерованию, сверлению, строганию и т.д.). Все эти технологические процессы осуществляются на обычном металлорежущем оборудовании, однако, инструмент для их обработки должен быть несколько видоизменен в зависимости От свойств обрабатываемых материалов.

Необходимо учитывать особенности поведения под нагрузкой термопластичных и термореактивных материалов. Температурный режим в зоне резания не должен вызывать деформирование деталей или деструкцию материала. При обработке материалов возможно выделение вредных газообразных продуктов или пыли, поэтому необходимо принимать дополнительные меры по созданию безопасных условий труда.

Точение деталей из пластмасс ведется при высоких скоростях резания при небольшой величине подачи и глубины резания., без применения смазочно - охлаждающих жидкостей.

Допустимая температура в зоне резания при обработке термопластичных материалов не должна превышать 100...120°С, а при обработке термореактивных 200...300°С, чтобы исключить оплавление полимера в зоне резания для термопластов и термоокислительную деструкцию реактопластов.

Наибольшее распространение при токарной обработке пластмасс получили резцы с режущими элементами из быстрорежущей стали, с твердосплавными пластинами и алмазные инструменты. Для обработки термопластичных ненаполненных материалов применяют инструменты из быстрорежущей стали, а для наполненных — резцы с твердосплавными пластинами. Большей стойкостью обладают вольфрамокобальтовые твердые сплавы (ВКЗМ, ВК4, ВК6). Титанокобальтовые сплавы имеют в 1.5...2 раза меньшую теплопроводность и в 3...4 раза меньшую стойкость. Алмазный инструмент имеет более высокую стойкость, обеспечивает лучшее качество обработанной поверхности, но значительно дороже.

Токарные резцы для обработки пластмасс аналогичны резцам для обработки металлов, отличаясь лишь формой передней поверхности, а также углами заточки. При обработке пластмасс необходимо увеличивать задний угол резца, так как вследствие высоких упругих свойств пластмасс увеличивается площадь контакта резца с деталью, а следовательно, тепловыделение и износ резца. Обычно угол  выбирают в диапазоне 15...25°. Передний угол необходимо выбирать с учетом типа обрабатываемого материала, способа его получения и условий обработки. Если при точении стружка будет сливной, как у термопла-стов, то оптимальный передний угол находится в пределах 10...20°. При обработке термореактивных материалов с ломкой стружкой передний угол назначают в пределах. 0...5°. Главный тол в плане

выбирают в диапазоне 15...25°. Передний угол необходимо выбирать с учетом типа обрабатываемого материала, способа его получения и условий обработки. Если при точении стружка будет сливной, как у термопла-стов, то оптимальный передний угол находится в пределах 10...20°. При обработке термореактивных материалов с ломкой стружкой передний угол назначают в пределах. 0...5°. Главный тол в плане  для проходных резцов обычно равен 45°, а вспомогательный 0...50. Желательно вершину резца выполнить с радиусом 1,5...3,0 мм. Угол наклона режущей кромки

для проходных резцов обычно равен 45°, а вспомогательный 0...50. Желательно вершину резца выполнить с радиусом 1,5...3,0 мм. Угол наклона режущей кромки  = 0°.

= 0°.

Реактопласты с дисперсными наполнителями обрабатывают резцами из быстрорежущей стали и с твердосплавными пластинами. Слоистые пластики, наполненные стекловолокном, углеродистыми, борными волокнами, обрабатываются резцами с твердосплавными пластинами, а текстолит и гетинакс — резцами из быстрорежущей стали.

Скорость резания выбирают исходя из обрабатываемого материала и типа режущего инструмента. Для термопластов, обрабатываемых быстрорежущими резцами, скорость резания выбирается в диапазоне 600...900 м/мин, а при обработке резцами из инструментальной углеродистой стали — до 100 м/мин. Подача при черновой обработке составляет 0,3...0,6 мм/об, при чистовой 0,05...0,2 мм/об. При обработке термореактивных материалов с дисперсными наполнителями скорость резания, в зависимости от вида пластмасс, выбирается в диапазоне 100. .. 500 м/мин. Подача до 0,3 мм/об.

Слоистые пластики типа текстолита и гетинакса обрабатывают быстрорежущими резцами при скоростях резания 50...120 м/мин и твердосплавными при скоростях 200...300 м/мин и подаче 0,1...0,3 мм/об. Пластики, наполненные стекло- и асбоволокном, углеграфитными и борными волокнами, обрабатывают твердосплавными резцами при скоростях 125...150 об/мин. Применение алмазного инструмента позволяет повысить скорость резания до 1300 м/мин при подаче 0,05 мм/об и глубине резания до 1 мм. Параметры резца следующие:  = 0...30;

= 0...30;  = 8...12°;

= 8...12°;  = = 30...90°;

= = 30...90°;  = 0...100;

= 0...100;  = 0°; r = 0,2...0,3 мм.

= 0°; r = 0,2...0,3 мм.

От режимов обработки зависит не только производительность процесса, но и шероховатость поверхности, на которую наибольшее влияние оказывает подача. Чем меньше подача, тем меньше высота микронеровностей. При обработке термопластов устойчиво получается шероховатость в пределах Rа 2,5...10, а при чистовом — Rа 0,63..1,25 мкм. При обработке термореактивных материалов шероховатость достигается в пределах Rа 2,5...10 мкм. Меньшей шероховатости можно достичь лишь при обработке алмазным инструментом. Его целесообразно применять для обработки оргстекла с целью получения полной прозрачности обрабатываемой поверхности.

Фрезерование пластмасс. Фрезерованием обрабатываются обычно кромки для последующей стыковки отдельных деталей, листов, реже для дополнительной обработки сложных контуров на уже сформированной детали.

Фрезерование пластмасс осуществляется на обычных горизонтально- или вертикально-фрезерных стенках, оснащенных специальными устройствами для улавливания и отсоса стружки и пыли, а также различными зажимными приспособлениями и устройствами.

Обработка ведется цилиндрическими или коническими фрезами со специальным спиральным зубом (рис.3.40) и углом наклона главных режущих кромок к оси фрезы  = 20...25°, торцевыми и фасонными фрезами.

= 20...25°, торцевыми и фасонными фрезами.

Фрезы для обработки пластмасс, в отличие от фрез для оботки металла, должны иметь по возможности меньшее число зубьев, так как при этом увеличивается объем стружечных канавок, большие задние углы, простую форму передней поверхности. Большой угол наклона главных режущих кромок к оси фрезы исполняется с целью обеспечения плавности работы и снижения ударной нагрузки на режущие кромки зубьев. Передний угол обычно выбирается в диапазоне 10...15°, задний — 10...25°,

При обработке термопластичных материалов угол наклона зубьев к оси фрезы выбирается равным 20...25°, при заточке допускается фаска на задней поверхности зубьев размером до 0,03 мм. Фрезерование деталей из термопластов производится при скоростях 300...900 м/мин, а реактопластов — 80...200 м/мин, глубина резания рекомендуется не более 2,5...3,0 мм. Охлаждение зоны резания производится струей воздуха, в отдельных случаях используют эмульсии. Фрезы изготавливаются из быстрорежущей стали или из твердых сплавов.

Для обработки реактопластов используют фрезы из быстрорежущей стали или с твердосплавными пластинами. Применяют фрезы с углом наклона спирали 45...50°,  = 16...25°,

= 16...25°,  = 5...8°. Использование фрезы с наклонным зубом обеспечивает 'плавность ее врезания в материал и уменьшает количество пыли при обработке наполненных пластмасс.

= 5...8°. Использование фрезы с наклонным зубом обеспечивает 'плавность ее врезания в материал и уменьшает количество пыли при обработке наполненных пластмасс.

При обработке слоистых пластиков фрезерованием применяют специальные фрезы из быстрорежущих сталей с меньшим числом зубьев, чем для металла (обычно 5), с углом наклона главной режущей кромки  = 55°, чтобы направление вращения фрезы совпадало с направлением подачи во избежание расслаивания и сколов материала. Скорость резания выбирают в диапазоне 50...400 м/мин, подача 0,04...0,5 мм/зуб.

= 55°, чтобы направление вращения фрезы совпадало с направлением подачи во избежание расслаивания и сколов материала. Скорость резания выбирают в диапазоне 50...400 м/мин, подача 0,04...0,5 мм/зуб.

Слоистые пластики, армированные стекло- и асбоволокном, углеродными волокнами, рекомендуется обрабатывать фрезами с твердосплавными пластинами при скоростях резания 125...300 м/мин и подачах 0,1...0,3 мм/зуб. При хлопчатобумажных наполнителях — V = 300...500 м/мин и 5 = 0,3...0,5 мм/зуб. На прорезных фрезах необходимо заточить режущие кромки и по торцу, что снижает трение и улучшает тепловой режим резания.

Плоскости и уступы обрабатываются торцовыми фрезами с твердосплавными пластинами. Скорость резания для термопластов составляет 200... 500 м/мин, для реактопластов стеклонаполненных 40...400 м/мин, других 200...600 м/мин. Подача для термопластов выбирается в диапазоне 0,3...0,6 мм/зуб, для реактопластов стеклонаполненных 0,03...0,2 мм/зуб, содержащих другие наполнители 0,2...0,7 мм/зуб.

Для обработки фасонных поверхностей деталей применяются фасонные фрезы. При обработке слоистых материалов такими фрезами рекомендуется скорость резания не более 200 м/мин при подаче 0,03...0,08 мм/зуб.

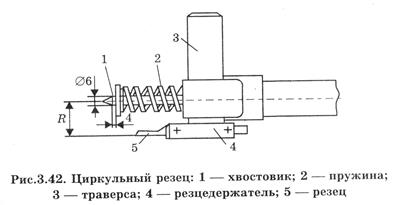

Сверление. Сверление может быть как окончательной операцией, так и предварительной перед зенкерованием, развертыванием и нарезанием резьб. В качестве режущих инструментов используют перовые и спиральные сверла из быстрорежущей стали, сверла с твердосплавными пластинами, алмазные сверла, вырезные резцы. Перовые сверла (рис.3.41) применяют для сверления неглубоких отверстий диаметром 15...25 мм, к которым не предъявляется высоких требований по точности. Отверстия большого диаметра в листовом материале могут вырезаться специальным циркульным резцом (рис.3.42). Сначала сверлится малое отверстие для фиксирования хвостовика инструмента, а затем производят вырезание отверстия необходимого диаметра. При сверлении в пластмассах необходимо учитывать сужение отверстии после обработки на 1...2% вследствие высоких упругих свойств материалов. Соответственно необходимо выбирать сверло большего диаметра. Кроме того, для уменьшения трения ширину направляющей ленточки сверла необходимо делать не более 0,5 мм

Рис. 3.41 Перовые сверла для обработки пластмасс

Во избежание выламывания или выкрашивания пластмасс па выходе сквозное сверление нужно производить на гладких подкладках из более мягкого материала, например, из древесины. При глубине сверления более 2,5 диаметров отверстия необходимо сверло периодически извлекать из отверстия для удаления стружки и охлаждения. Желательно охлаждение производить сжатым воздухом. Для лучшего удаления стружки сверло должно иметь больший угол (15... 17°) и широкую стружечную канавку с полированной поверхностью.

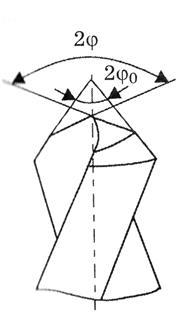

Во избежание выкрашивания материала в процессе обработки тонкостенных и полых деталей, а также листового материала из термопластичных материалов применяют сверла с углом при вершине 2  = 55...60°, а для сверления оргстекла — с двойным углом заточки 2

= 55...60°, а для сверления оргстекла — с двойным углом заточки 2  0 = 70°, 2

0 = 70°, 2  = 130...140° (рис.3.43). Сверление осуществляется при скорости резания 40...50 м/мин и подаче 0,05...0,1 мм/об.

= 130...140° (рис.3.43). Сверление осуществляется при скорости резания 40...50 м/мин и подаче 0,05...0,1 мм/об.

Обработку отверстий в более толстых деталях и листах производят сверлами с углом при вершине 2  = 90°. При сверлении слоистых пластиков перпендикулярно к слоям выбирают угол заточки 2

= 90°. При сверлении слоистых пластиков перпендикулярно к слоям выбирают угол заточки 2  = 60°, а при сверлении вдоль слоев — 2

= 60°, а при сверлении вдоль слоев — 2  ср = 110... 120°.

ср = 110... 120°.

Рис. 3.43. Сверло с двойным углом заточки

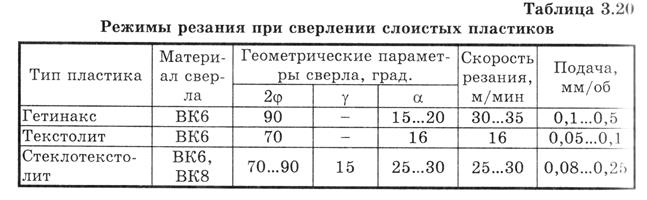

Лист необходимо зажимать в тисках или между прижатыми пластинами во избежание расслоения. Подача и скорость резания выбираются в зависимости от типа пластика (табл.3.20).

Сверление термопластичных материалов может производиться сверлами как из быстрорежущей стали, так и оснащенными твердосплавными пластинами. Сверлами из быстрорежущих сталей сверлятся отверстия небольшого диаметра и в реактопластах. Отверстия диаметром более 5 мм в стекло- и асбонаполненных пластмассах обрабатывают твердосплавными сверлами. Скорость резания составляет 45...90 м/мин, а подача 0,05...0,1 мм/об.

Отверстия малого диаметра в композитах с дисперсным наполнителем выполняют сверлами с углом заточки 2  = 30...40 Отверстия диаметром более 10 мм необходимо предварительно обработать сверлом диаметром 5...6 мм, а затем рассверлить их большими сверлами.

= 30...40 Отверстия диаметром более 10 мм необходимо предварительно обработать сверлом диаметром 5...6 мм, а затем рассверлить их большими сверлами.

Для уменьшения трения и износа сверл задние углы долаються больше, чем при обработке металла. Обычно  = 10...25о. Передний угол сверл выбирается в пределах 0...150.

= 10...25о. Передний угол сверл выбирается в пределах 0...150.

При сверлении отверстий в пенопластах используются спиральные сверла, пустотелые сверла-пилы или трубчатые сверла (рис.3.44). Отверстия диаметром 10...20 мм обрабатывают спиральными сверлами из углеродистых сталей У8А, У10А. Подрезающие кромки затачивают под углом 30°. Задние поверхности сверла затачивают под углами  = 25° и

= 25° и  о = 60°. Скорость резания выбирается в диапазоне 40...250 м/мин, подача — 0,3...0,5 мм/об. Сверло необходимо периодически извлекать из отверстия для удаления стружки. Отверстия диаметром до 10 мм можно выполнять с помощью коронок, представляющих собой полый закаленный металлический стержень из стали У10Ас заостренном режущей частью. Производится прошивка отверстий без вращения. Отверстия диаметром более 20 мм выполняют трубчатыми перлами или сверлами-пилами.

о = 60°. Скорость резания выбирается в диапазоне 40...250 м/мин, подача — 0,3...0,5 мм/об. Сверло необходимо периодически извлекать из отверстия для удаления стружки. Отверстия диаметром до 10 мм можно выполнять с помощью коронок, представляющих собой полый закаленный металлический стержень из стали У10Ас заостренном режущей частью. Производится прошивка отверстий без вращения. Отверстия диаметром более 20 мм выполняют трубчатыми перлами или сверлами-пилами.

Рис. 3.44. Инструмент для сверления пенопластов: а – для сверления отверстий, б – для получения цилиндрических изделий; в – спиральное сверло

Развертывание. При необходимости получения отверстий с более точными размерами после сверления производится развертывание посредством разверток при скоростях резания 40...90 м/мин с подачей 0,1...0,6 мм/об. Обычно под развертку оставляют припуск 0,1...0,2 мм. Достигается 6...7-й квалитеты точности обрабатываемой поверхности.Используются цилиндрические и конические развертки с прямыми или спиральными зубьями из быстрорежущих сталей с углами заточки у = 0°, а = 8°.

Нарезание резьбы в пластмассовых деталях. Получение резьбы в пластмассовых деталях возможно двумя путями: без снятия и со снятием стружки. В первом случае резьба воспроизводится непосредственно при изготовлении детали в форме, (однако вследствие усадки пластмасс при отверждении точность такой резьбы невысока). Этот способ применяется для деталей с малонагруженными или неответственными резьбовыми соединениями.

Резьба со снятием стружки оформляется в деталях на металлорежущих станках. Наружную резьбу выполняют резьбонарезными головками, плашками, резцами, резьбовыми гребенками,абразивными кругами, а внутреннюю — метчиками и резцами. Режущий инструмент изготавливается из быстрорежущей стали и твердых сплавов. Твердосплавные метчики применяются с двумя-тремя полированными канавками, несколько более широкими, с передним углом от -10° до +10° и задним от -7° до +10°. Наружный и средний диаметры метчиков увеличивают на 0,05..0,13 мм.

При нарезании внутренней резьбы в термопластах необходимо предусматривать небольшие округления во впадинах, шаг резьбы должен быть не менее 0,5 мм. Нарезание наружной резьбы резцами или гребенками, например, с шагом 1,5 мм, нужно производить за несколько проходов (для чистовой резьбы — 6 черновых и два-три чистовых прохода). Скорость резания составляет 30...40 м/мин. Необходимо использовать смазочно-охлаждающие жидкости (воду, масляный туман, масло). Диаметры отверстий под резьбу выбираются по ГОСТ 16093-81 с увеличением размера на 0,05...0,10 мм. Глубина резания не должна превышать 0,1...0,2 мм во избежание выкрашивания материала и образования трещин (на тонких деталях). В деталях из термореактивных слоистых пластмасс резьбу обычно нарезают перпендикулярно к армирующим слоям.

Если резьбовое соединение в процессе эксплуатации будет подвергаться большим температурным колебаниям, значительным нагрузкам, частым разборкам-сборкам, то целесообразно в деталях предусматривать запрессованную металлическую резьбовую арматуру с соответствующей системой ее фиксации.

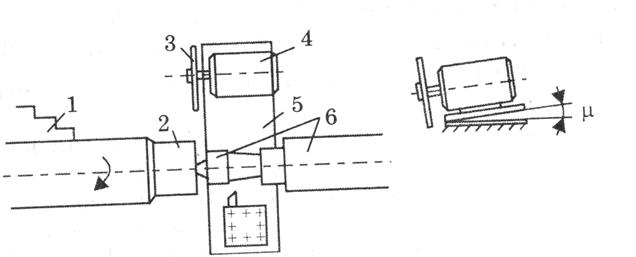

Высококачественная резьба на деталях из стекло- и углепластиков может быть получена при нарезании ее абразивными кругами на вулканитовой связке зернистостью 50, твердостью СМ 1 по схеме, приведенной на рис.3.45. Абразивный диск 3 с профилем рабочей части, соответствующим профилю нарезаемой резьбы, и шириной, соответствующей шагу резьбы, крепится на валу электродвигателя 4, установленного на каретке суппорта 5 станка. Деталь 3 крепится в патроне 7 и подпирается с другой стороны центром 6. После проточки наружного диаметра до соответствующего размера шлифовальный круг поворачивают на угол подъема винтовой линии резьбы ц. При шаге резьбы до 2 мм процесс осуществляется за один-два прохода, при большем — за два-три прохода.

Рис. 3. 45 Схема нарезания резьбы абразивным кругом

Распиливание и резка пластмасс. Распиливание пластмасс производится с помощью дисковых, ленточных и циркулярных Ш1Л, а для ряда пластмасс — термоэлектрическим методом.

Выбор конструкции режущего инструмента и режимов ремонт нужно производить с учетом особенностей пластмассы, ее упругих свойств, возможности оплавляться в зоне резания и начинать на режущий инструмент, ее теплопроводности и т.д. При заточке зубьев фрез на задних и боковых поверхностях цилиндрические фаски не допускаются. Для обработки пластмасс нельзя использовать фрезы с большим шагом и малым числом зубьев. В контакте с материалом должны находиться одновременно минимум два зуба, что повышает качество реза и предотвращает сколы материала.

Распиловку тонкого листового материала рекомендуется производить пилами с соответствующей формой пластин из твердого сплава (рис.3.46) или из быстрорежущей стали с симметричным зубом и разводом 0,3...0,5 мм на сторону. Для распиловки термопластичных материалов толщиной до 15 мм используются фрезы и пилы из легированных сталей 9Х5ВФ, 9X8, У8А,

а также из быстрорежущих сталей диаметром 100...250 мм с числом зубьев 120...140, толщиной до 5 мм, с углами заточки а = 20°, у = 10°. Зубья пил должны быть разведены симметрично в обе стороны.

Листовой материал из реактопластов типа гетинакса и текстолита толщиной до 45 мм разрезают дисковыми фрезами из быстрорежущей стали или фрезами, оснащенными твердосплавными пластинами. При распиловке инструментом из быстрорежущей стали рекомендуется выбирать скорости резания 150...400 м/мин и подачи 0,2...0,5 мм/зуб, а твердосплавным инструментом — соответственно 600...1000 м/мин и 0,07...0,3 мм/зуб.

Разрезку стекло- и асбонаполненных реактопластов производят также корундовыми и алмазными абразивными кругами. Обработку корундовыми кругами толщиной 3...6 мм и диаметром 350 мм следует производить со скоростями резания до 50-60 м/с и подаче 0,01...0,6 м/мин в зависимости от толщины и направления распиловки относительно армирующих волокон. При разрезке алмазными кругами диаметром 200 мм и толщиной 1,2...2,0 мм на металлической связке высокое качество реза и высокую стойкость инструмента обеспечивают скорости резания 25...30 м/с с подачей 1,0...1,5 м/мин и охлаждение водой.

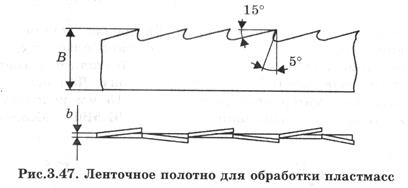

Для получения деталей фасонного профиля, резки труб, стержней и других профилей применяют разрезку на ленточных станках. Используют стандартные ленточные пилы (рис.3.47) шириной 10...25 мм, толщиной 1,0...1,5 мм с 1,5...5,0 зубьями на 10 мм длины пилы. Зубья пил затачиваются под углами у = 5...8" и а = 15...40°. Листовой материал толщиной до 2 мм режут полотнами с мелким зубом без развода. Распиловку более толстых листов производят пилами с более крупным зубом и разводом | обе стороны на половину толщины пилы. Скорость резания выбирают в диапазоне от 300 до 600 м/мин.

Тонкий листовой материал можно разрезать ручными ножницами для металла или на механических гильотинах. При этом необходимо обеспечить зазор между лезвиями не более 0,1...0,2 мм и плотно прижимать лист к столу у линии реза. Без подогрева хорошее качество реза обеспечивается на текстолитах и гетинаксах толщиной до 0,8 мм, на штамповочном гетинаксе, текстолите с плотной тканью, асботекстолите толщиной до 1,5 мм, стекло-и текстолите до 3 мм. При предварительном подогреве листов до 120°С можно резать на гильотинных ножницах листы толщиной до 3,0 мм, а стеклотекстолит — до 9 мм. Листовые термопласты до толщины 2,0...2,5 мм за исключением полистирола и оргстекла|, можно резать ножницами без подогрева. Жесткие и хрупкие материалы, например, полистирол, оргстекло, дисперснонаполненные феноло-формальдегидные и мочевино-формальдегидные композиции раскрою ножницами не подлежат.

Вырезку круглых заготовок из листового материала (оргстекла, винипласта) производят циркульным резцом (см. рис.3.42).

Рис. 3.48. Схема термоэлектрического метода резки пенопласта: 1 – траверса, 2 – стойка, 3 – упор, 4 – заготовка, 5 – прижим, 6 – высокоомная проволока, 7 - источник питания

Пенопласт можно разрезать как механическим путем на ленточных и круглопильных станках, так и термоэлектрическим методом. Круглые пилы применяют с профилем зуба в виде равностороннего или равнобедренного треугольника с мелким зубом и разводом на 0,15 мм на сторону. Ленточные пилы применяют с прямоугольным профилем, косой заточкой и разводом на 0,15 мм на сторону. Подача материала должна быть не выше 1,25 м/мин.

Термоэлектрический метод резки схематически представлен на рис.3.48. Разрезаемая заготовка помещается между двумя опорными поверхностями. Проволока из высокоомного сплава (например, нихрома) подключается к низковольтному источнику питания и, нагреваясь до температуры 400...500°С, расплавляет материал. Под тяжестью траверсы она автоматически перемещается вниз, разрезая заготовку. На специальных электролобзиках можно вырезать этим методом любые фасонные изделия.

Шлифование и полирование пластмасс. Шлифование пластмасс можно производить на станках, оснащенных специальными дисками, или ручным способом с помощью наждачной шкурки. Используют этот процесс, в основном, для снятия заусенец с деталей, полученных прессованием, для подготовки деталей к склеиванию, а также для обработки поверхностей, подвергающихся механической обработке, если это требуется по условиям эксплуатации.

Для чернового шлифования деталей из амино- и фенопластов рекомендуются карборундовые круги твердости М1, М2, С1, СМ2 с зернистостью 20...36. Режимы резания следующие: скорость 35...40 м/с, глубина 0,07...0,20 мм, поперечная подача 0,1...0,2 мм. Чистовую обработку производят аналогичными кругами, но с зернистостью 60...80 при скорости резания 30...40 м/с, глубине 0,01...0,10 мм и поперечной подаче 0,01...0,10 мм. Текстолит обрабатывают абразивными кругами зернистостью 30...40 на мягкой связке, со скоростью резания не менее 25 м/с при глубине 0,1 мм и поперечной подаче 3...5 мм/дв.х.

Термопласты шлифуют мягкими кругами, набранными из плотного полотна (муслина или сукна), смазанного пастой из тонкоизмельченной пемзы. Для исключения "прижога" материала при обработке необходимо, чтобы длительность контакта круга с изделием была не более 1,5 с, а давление не более 0,05...0,15 МПа.

Полирование деталей производят с целью устранения с их поверхностей следов предшествующих технологических операций и поверхностных дефектов, полученных в процессе изготовления (например, матовости поверхностей), а также придания им блеска.

Полировальные круги изготавливают наборными из тканей (хлопчатобумажной, байковой, суконной). Твердые полировальные круги набираются в шайбы (диаметром 200...400 мм) и толщиной 60... 100 мм, зажатые с двух сторон металлическими прокладками. Применяют их для выведения рисок, царапин и других глубоких дефектов.

Окончательное полирование производят мягкими и самоохлаждающимися дисками. Самоохлаждающиеся диски изготавливают путем набора и уплотнения пакета из хлопчатобумажных дисков диаметром 150...300 мм и40...75 мм, чередуя каждым диск большого диаметра двумя малыми. Толщина пакета обычно составляет 100... 120 мм. В качестве полировальных паст для сухого полирования используют абразивные компоненты (карборунд, корунд, оксид хрома и др.) в различных соотношениях с воскообразными веществами или маслами (парафином, церезином, пчелиным воском, машинным, веретенным и другими мастами).

"Сухое" полирование применяют для реактопластов. Для термопластов применяют "мокрое" полирование составом, состоящим из измельченной пемзы двух сортов, смешанных в соотношении 0,5...1,5, замешанных на воде до густой пасты, наносимой на полировальные круги. Эти составы используют для грубой полировки. После промывки выполняют окончательное "сухое" полирование.

При обработке оргстекла может применяться "огневое" полирование, заключающееся в воздействии водородно-воздушного пламени в течение нескольких секунд на предварительно обработанную поверхность.

Сварка пластмасс

Сваркаявляется наиболее технологичным процессом получения неразъемных соединений, обеспечивающим высокую производительность, низкую трудоемкость, большую прочность и герметичность соединений. Все существующие способы сварки (рис.3.49) основаны на нагреве места контакта свариваемых материалов посредством различных тепловых источников или путем преобразования различных видов энергии в теплоту.

Сварке подвергаются лишь термопластичные полимеры, способные при определенных температурах переходить в вязкотекучее состояние. При этих температурах и условии плотного контакта свариваемых материалов в поверхностных слоях материалов происходит взаимодиффузия частей макромолекул полимера из одного объема в другой. На прочность соединения оказывают влияние технологические режимы сварки, химическая структура полимера, степень его полярности и подвижности макромолекул, их ориентация, состояние свариваемых поверхностей и другие факторы.

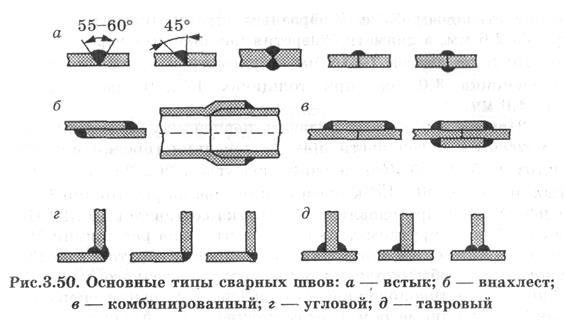

Форма сварочного шва и метод сварки определяются конструкцией и геометрическими размерами свариваемых деталей, природой свариваемых материалов. Наибольшая прочность достигается при сварке встык и комбинированным швом (рис.3.50).

Сварка газовым теплоносителем. При сварке данного типа подогрев свариваемых кромок изделий до необходимой температуры осуществляется либо подогретыми газами, проходящими перса электронагревательные устройства (воздухом, аргоном, азотом и др.). либо непосредственно продуктами их сгорания в воздухе. Обычно сварку осуществляют с применением присадочного материала, который разогревается одновременно с кромками спариваемых деталей. Сварка происходит в вязкотекучем состоянии материала под давлением, так как жидкотекучего состояния материал не достигает и сварочная ванна не образуется. Ввиду низкой теплопроводности пластмасс разогреваются лишь поверхностные слои, в связи с этим используют присадочные прутки небольшого диаметра (2...4 мм). Газовым теплоносителем сваривают в основном толстостенные изделия, в частности, винипластовые трубы и емкости. Наиболее рациональна сварка толсто-стенных деталей встык, предпочтительнее с Х-образной разделкой кромок, так как обеспечивается меньший расход присадочного материала и выше прочность соединения, чем при V -образной разделке.

Детали толщиной до 2 мм можно сваривать встык без разделки кромок, обеспечив между кромками зазор до 1,5 мм. При толщине 2...6 мм рекомендуется У-образная и Х-образная разделки кромок под углом 55...60°, а для более толстых деталей — 70...90°. При сварке встык между соединяемыми кромками также оставляется зазор 0,5...1,5 мм. Поверхности кромок перед сваркой тщательно очищают и обезжиривают, например, ацетоном. Глянец снимают наждачной шкуркой или шабером.

Сварку винипласта производят воздухом, подогретым до температуры 200...240°С и подаваемым под давлением 60 кПа. Диаметр отверстия сопла газовой горелки и диаметр присадочного прутка выбирают, исходя из толщины свариваемых листом. Например, для винипласта толщиной 3...5 мм рекомендуется при сварке стыковым Х- и У-образным швами диаметр сварочного прутка 2,6 мм, а диаметр отверстия наконечника горелки 2,5 мм; при толщине листов 7... 15 мм — диаметр и прутка и отверстия наконечника 3,0 мм; при толщинах 17...20 мм — диаметр 3,5...4,0 мм.

Пруток необходимо подавать перпендикулярно или под тупым углом к поверхности шва. Наконечник горелки при сварке листов до 5 мм следует держать под углом 20...25°, а более толстых листов — 30...45° к поверхности шва на расстоянии 5...8 мм от нее. Усилие при вдавливании прутка составляет 15...20 Н. Рука сварщика с прутком должна находиться на расстоянии 70...80 мм от свариваемых поверхностей. Корневой пруток вдавливают рукой так, чтобы около половины его поперечного сечения выступило с противоположной стороны шва. Средняя скорость укладки прутка диаметром 3 мм составляет 12...15 м/ч.

Сварка листового материала без присадочного прутка схематически показана на рис.3.51. Разогрев стыка осуществляется газовым теплоносителем, а прижимными валками производится прессование стыка и его проглаживание. Прочность такого шва составляет до 90% прочности основного материала.

Нагрев газа-теплоносителя для сварки производится в электрических или газовых горелках. Схема электрической горелки для сварки пластмасс приведена на рис. 3.52. Газ, проходя через трубку 5 под давлением, многоканальную трубку 4 с расположенными в ней спиралями, заключенную в гильзу 3, нагревается до температуры 270...290°С и выходит через наконечник 2 и сменное сопло 1. Электрический ток к спиралям подается от реостата через зажимы 7, находящиеся на текстолитовой рукоятке 6. Скорость подачи воздуха (25..30 м/с) регулируется краном, а рабочая температура — реостатом.

Применяются также газовые горелки прямого и косвенного нагрева, в которых газ-теплоноситель нагревается с помощью горючего газа: в горелках прямого нагрева — за счет смешения с продуктами сгорания, а во втором случае — за счет передачи теплоты через стенку, разделяющую газовые потоки.

Сварка пластмасс контактным нагревом. Сварка нагретым инструментом имеет несколько разновидностей, различающихся оснасткой и схемой нагрева. Этот метод позволяет соединять детали любой конфигурации, обеспечивает высокую прочность шва, равную прочности основного материала. Сваривают пластмассы, которые не свариваются токами высокой частоты: полиэтилен, полипропилен, фторопласт-4, полиизобутилен, полистирол.

Суть метода заключается в нагреве свариваемых поверхностей с помощью специального инструмента и приложении последующего давления, в том числе и инструментом.

Методом контактного нагрева можно изготавливать трубы КЗ листового материала, приваривать фланцы к трубам, стыковать различные профили, приваривать ребра жесткости и т.д.

Сварка горячим лезвием (рис.3.53) применяется в основном I щ торцовой сварки профилей, для приварки различных фасоним \ деталей и заключается в разогреве торцов свариваемых изделий 1 до температуры их размягчения на глубину 2...3 мм нагретым элементом 2, имеющим форму, соответствующую форме свариваемых поверхностей. Затем элемент извлекается и детали сдавливаются с определенным усилием до полного смыкания расплавленных кромок и некоторого выдавливания расплавленного материала. Через 30...40 с давление можно снять и охладить со динение до комнатной температуры.

Сваривать тонкие листы или приваривать тонкий лист к материалу большей толщины можно внахлестку посредством паяльника, нагретого ролика, ленты, утюга и т.д. (рис.3.54).

Во избежание прилипания материала к горячему инструменту, особенно при сварке полиэтилена, полистирола, винипласта, необходимо проложить между инструментом и свариваемым материалом фторопластовую прокладку толщиной 0,10...0,15 мм. Для сварки пленочных материалов разработаны различные полу автоматы, позволяющие сваривать пленки толщиной до 500 мкм. Фторопластовые детали сваривают в специальных приспособлениях, представляющих собой электрообогреваемые клещи со сменными пресс-формами, имеющими полости, соответствующие форме свариваемых изделий. Кромки срезают на "ус" обеспечивая шов равной толщины. Свариваемые детали вставляют в пресс-форму и сжимают клещами с фиксацией сжатого положения с помощью откидного болта. Нагревательный элемент разогревают электротоком, обеспечивая в зоне сварки температуру 380...385°С. Производится выдержка 3...5 мин и охлаждение до 200...250°С. После охлаждения клещи размыкают и извлекают детали. При сварке фторопласта-4 необходимо обеспечить хорошую вентиляцию.

Сварка пластмасс трением. Сварка пластмасс трением осуществляется по тому же принципу, как и сварка металлов, с преобразованием механической энергии в тепловую непосредственно на свариваемых поверхностях при приложении к ним давления (рис.3.55).

Режим трения (скорость и нагрузку) выбирают такими, чтобы концы деталей нагрелись до необходимой температуры в течение нескольких секунд. При достижении температуры плавления свариваемых материалов относительное движение трущихся поверхностей прекращается и процесс сварки заканчивается естественным охлаждением сжатого под давлением соединения. Частота вращения составляет обычно 600...800 об/мин, давление — 100...800 МПа. Полное затвердевание шва происходит через 5...8 мин после остановки станка.

Этот способ сварки обеспечивает высокое качество сварного соединения, высокую производительность процесса, возможность его автоматизации и осуществления в полевых условиях, отличается простотой оборудования. Однако он позволяет сваривать осесимметричные детали.

Сварка с закладными элементами. Различают два вида сварки пластмасс с закладными элементами: терморезисторный и индукционный.

При терморезисторном методе закладной элемент, обычно в виде спирали, вводится в зону контакта, подлежащую сварке. Спираль подсоединяется к электрическому источнику питания, и сварка производится за счет теплоты, выделяемой при пропускании тока. Этот метод используется при сварке полиэтиленовых труб.

При индукционной сварке закладной нагревательный элемент также вводится в зону сварки и свариваемый узел помещается в электромагнитное поле индуктора. Если протяженность сварного шва мала, используется непрерывный нагрев. При большой протяженности шва используют непрерывно- последовательный нагрев, при котором индуктор перемещается

относительно закладного элемента или наоборот — деталь с закладным элементом перемещают относительно индуктора. Предварительно свариваемый узел собирают с применением прессовой посадки или с помощью специальных прижимов.

Сварка токами высокой частоты. Метод основан на способности некоторых пластмасс нагреваться в высокочастотном электрическом поле, возникающем между электродами, сжимающими свариваемые поверхности. В большинстве случаев сварка производится без присадочного материала.

При сварке данного вида тепловая энергия выделяется в массе нагреваемого материала, находящегося между электродами, равномерно по всей толщине. Мощность потерь Р, возникающих в диэлектрике, помещенном в переменное электрическое поле, а соответственно, и количество выделяющейся теплоты, определяются диэлектрическими свойствами материала (тангенсом угла диэлектрических потерь, коэффициентом диэлектрической проницаемости), а также частотой электрического поля и его напряженностью.

Сварка при нагреве в электрическом поле высокой частоты может быть роликовой, шаговой, ручной и прессовой. Сварочные электроды являются основными рабочими органами сварочного устройства, обеспечивающими качество шва. С целью создания наибольшей напряженности электрического поля кромки сварочных электродов закругляют радиусом, равным 1/8 ширины рабочей зоны электрода. Форма и размеры электродов зависят от вида сварочного соединения, конфигурации и размеров свариваемых изделий. Основные типы швов и варианты размещения электродов представлены на рис.3.56.

При сварке токами высокой частоты (ТВЧ) свариваемый материал не достигает жидкотекучего состояния, сварка происходит в вязкотекучем состоянии с приложением давления.

Сварка токами высокой частоты обеспечивает высокую производительность (27...65 м/ч), хорошее качество соединений, низкую себестоимость. Однако применяется она в основном для сварки материалов толщиной до 5 мм и для термопластичных материалов. Такие материалы, как фторопласт-4, полиэтилен, полистирол, полиметилметакрилат и некоторые другие, непосредственно ТВЧ не свариваются. Возможна их сварка с промежуточной прокладкой, например, полихлорвинила, который нагревается ТНЧ и передает теплоту свариваемым материалам.

Наилучшее качество сварного шва обеспечивает прессовая сварка, при которой свариваемый материал нагревается одновременно и равномерно по всей длине шва, в отличие от роликовой и точечной. Однако она применяется при сварке небольших по габаритам изделий, для клеймения деталей и декоративной отделки (рис.3.57).

ВГ – высокочастотный генаратор

При роликовой сварке свариваемый материал перемещаетсямежду двумя роликами-электродами, из которых нижний - ведущий, изолирован от корпуса сварочной машины, а верхний - ведомый заземлен. Рабочая ширина нижнего — ведущего ролики предусматривается в 5... 10 раз больше ведомого с технологиче ской целью: для улучшения подачи материала. Обычно ширина нижнего ролика ~ 50 мм. При сварке данного вида обеспечиваются непрерывное формирование сварочного шва и возможность по лучения шва любой протяженности. Точечная сварка производится на тех же роликовых шовных машинах и применяется в| основном для прихватки материала перед роликовой сваркой.

Сварка ТВЧ широко используется при производстве упаковочной тары, в фармацевтической промышленности, при изготовлении различных изделий ширпотреба.

Ультразвуковая сварка пластмасс. Способ сварки ультразвуком основан на преобразовании механических высокочастотных колебаний, возбуждаемых в свариваемых пластмассах, в теплоту, за счет которой происходит размягчение пластмасс и сварка при приложении давления. Нагрев материала происходит только в месте сварки, что обеспечивает высокую производительность процесса, малые энергетические затраты и наименьшее изменение свойств свариваемых материалов.

Схематически основной узел сварочной машины для сварки ультразвуком представлен на рис. 3.58. При сварке материалы зажимаются между подвижной

Рис. 3.58. Принципиальная схема основного узла ультразвуковой сварочной машины: 1 вибратор, 2 – ультразвуковой генератор, 3 – волновод - концентратор, 4 – свариваемые материалы, 5 – подвижная опора

опорой и концом волновода. Сварка происходит в момент подключения обмотки вибратора к ультразвуковому генератору. Время сварки одной точки в зависимости от толщины свариваемых материалов составляет от 0,6 до 3 с.

Ультразвуковая сварка имеет много преимуществ перед рассмотренными ранее способами:

1) для сварки используется один электрод и ультразвуковую энергию можно вводить на значительные расстояния от места соединения, что позволяет производить сварку в труднодоступных местах, причем размеры второй детали не имеют существенного значения;

2) на процесс сварки практически не оказывает влияния состояние поверхности, наличие различных загрязнений и т.д.;

3) к сварочным инструментам не подводится электрическое напряжение, что создает условия электробезопасности процесса;

4) придав наконечнику концентратора определенную конфигурацию можно производить контурную сварку.

Сварка излучением. Нагрев свариваемых материалов производится в результате преобразования энергии излучения (инфракрасного, светового луча или лазера, фокусируемого на свариваемом участке), в теплоту. При сварке инфракрасным излучением для ускорения процесса свариваемые поверхности покрывают слоем вещества, хорошо поглощающего энергию инфракрасных излучений.

Сварка световым лучом принципиально не отличается от сварки инфракрасным излучением. В качестве источников излучения используют галогенокварцевые лампы с точечным, стерж6невым или кольцеобразным излучателем.

При лазерной сварке за счет фокусирования луча и точке обеспечивается высокая плотность энергии и соответственно высокая скорость сварки. Например, при сварке пленок полиолефиновтолщиной 50... 150 мкм скорость сварки составляет до 200...400 м/мин.

Для сварки фторопласта с полиэтиленом, полистиролом, кварцем, алюминием и другими материалами применяется ядерная сварка, суть которой состоит в облучении потоком нейтронов соединений лития или бора, предварительно нанесенных на свариваемые места. При облучении возбуждаются ядерные реакции, сопровождающиеся выделением теплоты, необходимой для сварки пластмасс. Однако этот метод нельзя применять для сварки материалов, способных при нейтронном облучении приобретать радиоактивность.

Резиновые материалы

4.1. Характерные свойства резин

Резинами называются продукты вулканизации смеси каучука, серы с различными ингредиентами, обладающие высокими эластическими свойствами в широком диапазоне температур. Резины способны к очень большим обратимым деформациям. Модуль упругости резин находится в пределах 1...10 МПа, временное сопротивление составляет от 4 до 36 МПа.

Для резин характерны малая сжимаемость (коэффициент Пуассона - 0,4...0,5), релаксационный характер деформации, высокая стойкость к истиранию, газо- и водонепроницаемость, химическая стойкость, электроизолирующие свойства и небольшая плотность (900...1250 кг/м3).

Совокупность этих свойств обусловила широкое применение резиновых материалов для изготовления амортизирующих деталей, уплотнений, герметизации, химической защиты деталей, для изготовления электроизоляционных деталей, мягких топливных и масляных баков, различных трубопроводов, шлангов, камер и покрышек, транспортерных лент и ремней и т.д. Номенклатура резино - технических изделий насчитывает несколько десятков тысяч наименований.

Применяемые в машиностроении резиновые детали классифицируют по назначению на 9 классов: 1)уплотнительные элементы (различные уплотнения, манжеты, сальники); 2) вибро –и звукоизоляционные и противоударные; 3)силовые (шестерни насосов, муфты, шарниры); 4) опоры скольжения (резинометаллические подшипники, подпятники, опоры); 5) гибкие компенсацинные элементы (сильфоны, муфты, патрубки), 6) противоизносные элементы (протекторы, катки и т.д.) 7) фрикционные детали и инструменты (фрикционные ремни, шлифовальные круги); 8) несиловые и защитные (коврики, ручки, педали); 9) декоративные.

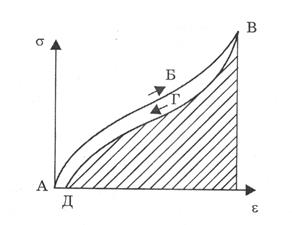

Для резин характерны большие обратимые деформации при сравнительно низких напряжениях: до 1000% и более (для стали -1%). Прочность резин зависит от регулярности строения каучука и энергии взаимодействия между звеньями его молекул. В отличие от металлов для резин характерна S-образная форма кривых зависимости"напряжение - деформация", резко выраженная зависимость механических свойств от скорости нагружения и температуры. После снятия нагрузки в резине наблюдается остаточная деформация вследствие релаксационных явлений, т.е. запаздывание реакции материала на механическое воздействие. Восстанавливаемость резин характеризует их эксплуатационные качества. По гистерезисной диаграмме (рис.4.1) определяется полезная упругость резины как отношение работы, возвращенной деформированным образцом, к общей работе, затраченной на эту деформацию. Упругогистерезисные свойства являются весьма важными для изделий, работающих при знакопеременных нагрузках, так как они во многом определяют предел выносливости резин.

Механические свойства резин характеризуют временным сопротивлением  в, относительным удлинением при разрыве, сопротивлением раздиру В, твердостью по Шору Н. Общие требования к физико-механическим испытаниям резин приведены в ГОСТ 269-66. Сопротивление раздиру определяется по ГОСТ 262-93 на образцах с надрезом как отношение разрывной нагрузки к толщине надрезанного образца, раздираемого с определенной скоростью.

в, относительным удлинением при разрыве, сопротивлением раздиру В, твердостью по Шору Н. Общие требования к физико-механическим испытаниям резин приведены в ГОСТ 269-66. Сопротивление раздиру определяется по ГОСТ 262-93 на образцах с надрезом как отношение разрывной нагрузки к толщине надрезанного образца, раздираемого с определенной скоростью.

Рис. 4.1 Диаграмма «напряжения - деформации» при растяжении (АВ) и сжатии нагрузки (ВД) с одинаковой скоростью

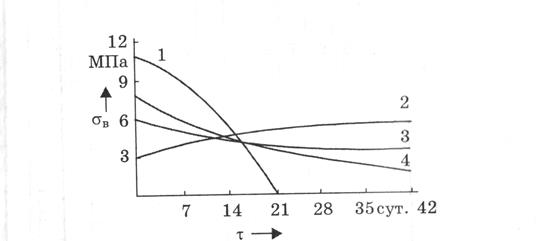

Свойства резин ухудшаются с течением времени в результате старения под воздействием света, тепла, окружающей среды, механических и других факторов (рис.4.2 и 4.3).

Рис. 4.3. Изменение временного сопротивления в результате термического старения при температуре 125оС резин на основе хлорпренового (1), кремний органического (2), бутадиенового (3) и бутилкаучука (4)

Стойкость к климатическому старению определяется в соответствии с ГОСТ 9.006-75, сопротивление термическому старению — ГОСТ 9.024-74, морозостойкость — ГОСТ 13808-79, биостойкость — ГОСТ 9.049-91, стойкость в жидких средах — ГОСТ 9.030-74, ГОСТ 9.068-76, ГОСТ 9.065-76, диэлектрические свойства — ГОСТ 6433:3-71.

4.2. Основные компоненты резин

Основой всякой резины является каучук натуральный (НК) или синтетический (СК), который обеспечивает пластичность исходной резиновой смеси (сырой резины) и во многом определяет основные физико-механические свойства резинового материала.

Натуральный каучук представляет собой продукт коагуляции млечного сока (латекса) бразильской гевеи. По химическому строению НК является продуктом полимеризации изопрена регулярной структуры с молекулярной массой от 70000 до 2 500 000. Плотность НК 910...920 кг/м3. Структура макромолекул НК в основном линейная. Надмолекулярная структура имеет глобулярную форму, что обусловливает высокую эластичность каучука. Наличие непредельных связей в молекулах позволяет с помощью специальных агентов при определенных условиях осуществить сшивку молекул и перевести каучук в термостабильное состояние.

Натуральный каучук характеризуется высокой морозостойкостью (до -60°С), высоким сопротивлением к истиранию, газо- и водонепроницаемостью и хорошими диэлектрическими свойства ми.

Синтетический каучук (СК) представляет собой продукт полимеризации однородных или разнородных мономеров углеводородного, нитрильного, сульфидного, силоксанового и других типов. Молекулы синтетических каучуков отличаются большей степенью разветвленности и, благодаря сочетанию различных звеньев, большим разнообразием свойств.

Основными типами синтетических каучуков, имеющих промышленное значение, являются бутадиеновые, бутадиенстирольные, изопреновые, относящиеся к каучукам общего назначения, а также хлоропреновые, бутадиен-нитрильные, бутил - каучуки, этилен-пропиленовые, уретановые, силоксановые, фторкаучуки, полисульфидные (тиоколы) и другие, относящиеся к каучукам специального назначения.

Бутадиеновый каучук (СКБ) получают путем полимеризации бутадиена в присутствии катализатора — металлического натрия. Он имеет невысокую прочность и морозостойкость до -45°('. Применяется в производстве прокладок, ковриков, различных уплотнителей, эбонитовых изделий, диэлектрических резин. В настоящее время заменяется в основном бутадиен-стирольными и другими каучуками.

Бутадиен-стиральные (СКС) и бутадиен-аметилстирольные каучуки (СКМС) — продукты совместной полемеризации бутадиена со стиролом и бутадиена с метилстиролом, имеют высокое сопротивление истиранию. По морозостойкости они несколько уступают натуральному каучуку. Более морозостойки каучуки с пониженным содержанием стирола или метилстирола, например СКС-10, СКМС-10, СКС-10-1. Однако большей прочностью отличаются каучуки, содержащие больше стирола, например, СКС-30, СКС-50.

Изопреновый каучук (СКИ) — продукт каталитической полимеризации изопрена. Каучук СКИ-3 по структуре и эластичности наиболее близок к натуральному каучуку, но имеет более низкую когезионную прочность. Выпускают изопреновые каучуки для электроизоляционных резин (СКИ-ЗД), для вакуумной техники (СКМИ-ЗВ), для пищевой промышленности (СКИ-ЗП). Изопреновые каучуки являются каучуками общего назначения и применяются в производстве транспортерных лент, амортизаторов, гуммирования аппаратуры и др.

Хлоропреновый каучук (наирит) представляет собой продукт эмульсионной полимеризации хлоропрена, относящийся к числу стереорегулярных кристаллизующихся полимеров. Выпускают хлоропреновые каучуки, модифицированные серой (наирит СР и КР) и не содержащие серы, с примесью меркаптанов (наирит П и НП). Наириты отличаются высокой стойкостью к атмосферным воздействиям и масло-бензостойкостью, стойкостью к спиртам, кетонам, нитросоединениям, соляной и уксусной кислотам, хлористому водороду, хорошо сопротивляются тепловому старению, не поддерживают горения после удаления пламени. Наириты используются для гуммирования химической аппаратуры, изготовления оплеток кабелей, транспортерных лент и др. Морозостойкость их до -40°С.

Бутадиен-нитрильные каучуки (СКН) являются продуктами совместной полимеризации бутадиена с нитрилом акриловой кислоты. СКН относится к некристаллизуютцимся каучукам. Свойства вулканизаторов зависят от количества нитрильных групп. С увеличением количества нитрильных групп повышаются стойкоость к действию масел и бензина, теплостойкость, однако снижается эластичность и ухудшается морозостойкость. Например, морозостойкость СКН-18 составляет до -60°С, а СКН-40 до -28°С. Повышенной масло-бензостойкостью, тепло- и радиационной стойкостью и более высоким сопротивлением раздиру обладает каучук СКН-50СМ. Каучук СКН применяют для получения транспортерных лент, уплотнительных прокладок, манжет и т.п.

Бутилкаучуки (БК) получают путем совместной полимеризации изобутилена с 0,6...3% изопрена и представляют собой кристаллизующиеся каучуки с линейной структурой. Они имеют высокую химическую стойкость, высокую газо- и влагонепроницаемость, стойки к тепловому и атмосферному старению, к дейст вию озона, кислот и щелочей. Бутилкаучуки применяют для изготовления резинотехнических изделий, от которых требуется повышенная тепло-, паро-, озоно- и химическая стойкость.

Этиленпропиленовые каучуки являются некристаллизующимся продуктом совместной полимеризации этилена с пропиленом (СКЭП) и с добавкой диенов (СКЭПТ). Они обладают хорошими электроизоляционными свойствами, и износостойкостью, низкой плотностью. Используются в основном для изготовления электроизоляционных изделий, герметиков, транспортерных лент и др.

Уретановые каучуки (СКУ) получают взаимодействием диизоцианатов с простыми (СКУ-ПФ, СКУ-ПФЛ) или сложными (СКУ-8, СКУ-7, СКУ-8П) эфирами. СКУ обладают высокой стойкостью к истиранию, набуханию в маслах, различных топливах и растворителях, озоно- и светостойкостью, радиационной и вибростойкостью. Применяют СКУ для изготовления резинотехнических изделий, от которых требуется высокая износостойкость и стойкость к воздействию различных жидких сред.

Фторкаучуки (СКФ) — продукт сополимеризации ненасыщенных фторсодержащих углеводородов. СКФ обладают высокой теплостойкостью, стойкостью к маслам, топливам, органическим жидкостям, сильным окислителям, негорючи. Их применяют в производстве уплотнительных и герметизирующих деталей, шлангов, рукавов, изоляции и прочих деталей, эксплуатируемых при температурах до 200°С, а кратковременно и до 315°С.

Полисульфидные каучуки (тиоколы) — продукты взаимодействия галоидопроизводных углеводородов с соединениями щелочных металлов. Вулканизаты тиокола стойки к действию органических растворителей, озона, кислорода, обладают хорошей газонепроницаемостью, однако, имеют невысокие механические свойства. Жидкие тиоколы Т, НВТ, НВБ-1, НВБ-2 применяют для изготовления герметизирующих паст и замазок.

Силоксановые каучуки представляют собой кремнийорганп ческие полимерные соединения, основная цепь которых состоит из чередующихся атомов кремния и кислорода. Каждый атом кремния связан с двумя органическими радикалами. В зависимости от состава радикалов различают диметилсилоксановые каучуки (СКТ) винилсилоксановые (СКТВ), фенилсилоксановые (СКТФТ), этилсилоксановые (СКТЭ), фенилъный каучук с винильными группами (СКТФВ). В марках низкомолекулярных каучуков добавляется в конце буква Н (например, СКТВН). Силоксановые каучуки обладают высокой термостойкостью (до 300°С) и морозостойкостью (до -100°С), хорошими электроизоляционными свойствами, устойчивы к ультрафиолетовому излучению, действию кислорода и озона. Однако они имеют невысокое сопротивление истиранию, нестойки к действию ряда топлив, масел. Применяются эти каучуки в основном для изготовления теплостойких уплотнений и других элементов.

Вулканизирующие агенты. Основным процессом переработки каучука в резину является вулканизация — сшивка макромолекул каучука при нагреве под действием специальных вулканизирующих агентов. Продукт вулканизации принимает пространственно-сшитую структуру, от густоты сетки которой зависят физико-механические свойства резины (рис.4.4.). Наиболее широкое применение в качестве вулканизующего агента нашла сера. Обычно используется сера дисперсностью 0,35...0,40 мкм.

При содержании серы до 5% образуются редкосетчатые резины — мягкие, высокоэластичные. С увеличением содержания серы сетчатая структура стано вится более густой, резина — более твердой, и при максимально возможном насыщении каучука серой (32%) образуется твердый материал, называемый эбонитом.

Рис. 4.4. Влияние степени сшивки резин на эластичность: 1 – мягкие резины, 11-кожеподобное состояние, 111 – жесткие резины

Вещества, ускоряющие реакцию взаимодействия каучука с серой, носят на

звание ускорителей. Наиболее распространенные ускорители — тиурам, каптакс, альтакс, гуанидины, сульфенамидные соединения. Для повышения эффективности их действия вводят дополнительно активаторы — оксиды металлов, в частности, цинка и магния.

При вулканизации каучуков с низкой степенью непредельности, например, бутилкаучуков, применяют в качестве вулканизующих агентов феноло-формальдегидные смолы. Перекись бензоила используется для вулканизации силоксановых каучуков и фторкаучуков. Вулканизация этилен-пропиленовых и силоксановых каучуков осуществляется перекисью дикумила.

Наполнители. В производстве резин и резинотехнических изделий применяются порошкообразные и тканевые наполнители. Основные функции наполнителей: 1) изменение физико-механических свойств резин и придание им специальных свойств (например, электропроводности, химстойкости и др.); 2) облегчение обработки резиновых смесей; 3) снижение стоимости изделий.

Наполнители, улучшающие механические свойства резин, называются активными или усиливающими. Наполнители, вводимые для снижения стоимости резинотехнических изделий и не оказывающие существенного влияния на свойства резин, называются неактивными или инертными.

В качестве активных наполнителей используют углеродистую сажу, диоксид кремния ("белая сажа"), силикаты металлов, некоторые органические продукты «синтетические полимеры, лигнин) и др. Например, введение сажи в каучуки СКВ, СКС, СКН увеличивает их временное сопротивление. К инертным наполнителям относятся в основном различные неорганические продукты природного происхождения: мел, каолин, тальк, регенерат резины и др. Прочность резиновых смесей зависит от дисперсности и удельной поверхности наполнителя. Активные сажи имеют дисперсность 0,05...0,15 мкм и удель

|

|

2020-04-12

2020-04-12 477

477