Прямое прессование

Прямое (компрессионное) прессование - метод переработки пластмасс, заключающийся в формовании изделий путем загрузки материала в виде порошка, гранул или таблеток в формообразующую полость пресс – формы, где он нагревается за счет теплоты, передаваемой через стенки пресс – формы от нагреваемых плит, и формовании изделия под воздействием давления при смыкании пуансона и матрицы.

Цикл изготовления детали состоит из загрузки материала в пресс – форму, формообразующая полость которой соответствует конфигурации детали, формования, выдержки для отверждения материала и извлечения изделия из пресс-формы.

Рис. 3.23. Схема прямого прессования: 1 пуансон, 2 – матрица, 3 -толкатель

Методом прямого прессования перерабатываются в основном термореактивные пластмассы, но возможна переработка практически любых полимеров. При прессовании реактопластов, выделяющих большое количество летучих продуктов, производят одну или несколько подпрессовок, заключающихся в размыкании пресс-формы на высоту 10...30 мм на 2...6 с.

Пресс- материалы могут представлять собой порошкообразные, волокнистые или слоистые композиции. С целью снижения размеров загрузочной камеры пресс-формы порошкообразные и волокнистые материалы предварительно таблетируют в специальных пресс-формах в таблетки цилиндрической формы или формы, близкой к конфигурации детали. Таблетирование производят при давлении 40...200 МПа без подогрева или с подогревом до 90...100°С.

Предварительное таблетирование пресс-массы значительно упрощает дозировку, так как вместо объемной дозировки используется штучная. При этом существенно улучшаются условия труда рабочего, исключается распыление порошка или частиц волокнистого наполнителя непосредственно на рабочем месте прессовщика. Кроме того, снижаются потери материала при внутрицеховом транспортировании, уменьшается объем загрузочной камеры, а следовательно, металлоемкость пресс-формы, облегчается процесс подогрева и загрузки пресс-материала.

Дозировка сыпучих материалов обычно объемная, таблетированных штучная, а для других материалов — массовая. Последняя применяется для любых материалов, но является более трудоемкой. Длительность нахождения материала в пресс-форме зависит от природы полимерного связующего, размеров детали и определяется временем, необходимым для сквозного прогрева материала и отверждения связующего. Давление прессования также зависит от вышеназванных факторов и составляет от 15 до 250 МПа.

Ввиду низкой теплопроводности пластмасс рекомендуется производить предварительный подогрев пресс-материала до температуры 80... 120°С, а иногда до 160...200°С. В массовом производстве подогрев обычно производится токами высокой частоты (10...20 МГц), что позволяет в короткое время прогреть равномерно по толщине большую массу материала, сократить технологический цикл в 2...3 раза и значительно повысить текучесть материала при формообразовании детали.

Метод прямого прессования наиболее прост, однако имеет ряд существенных недостатков. В частности, он не позволяет поручать тонкостенные изделия, а также детали сложной конфигурации, предъявляет повышенные требования к точности размеров формующих элементов пресс-формы и др.

Литьевое прессование

При литьевом (трансферном) пресовании (рис.3.24) перерабатываемый материал загружают в обогреваемую камеру, смонтированную на предварительно замкнутой пресс-форме. После нагрева пресс-массы до температуры перехода в вязко-текучее состояние материал под давлением пуансона через литниковую систему 6 подается в формующую полость пресс-формы.

Рис. 3.24. Схема литьевого прессования: 1,2 – нижняя и верхняя половины формы, 3 – обогреваемая камера, 4 – материал, 5- пуансон, 6 – литник, 7 – формующая полость

Давление прессования составляет 150...200. После отверждения массы деталь извлекается из формы. Длительность цикла изготовления детали зависит от типа перерабатываемого материала. По данной технологии можно перерабатывать как реактопласты, так и термопласты. Достоинством этого метода является возможность получения тонкостенных деталей сложной конфигурации с достаточной точностью их геометрических размеров.

В отличие от литья под давлением, при литьевом прессовании в технологическом цикле изготовления детали используется весь объем загружаемого материала, что особенно важно для термореактивных материалов, у которых время нахождения в вязко текучем состоянии мало.

Литьем под давлением изготавливают в основном детали из термопластичных материалов. Метод переработки наиболее производительный, легко поддающийся автоматизации. Изделие получают путем впрыска под давлением расплава пластмассы в литьевую форму, полость которой соответствует форме и геометрическим размерам готовой детали с учетом усадки материала при отверждении. Схематически процесс представлен на рис.3.25.

Материал в виде гранул загружается в приемный бункер 6 литьевой машины, из которого с помощью дозирующего устройства 7 поступает в обогреваемый цилиндр 5, где осуществляется его прогрев и пластикация. Под давлением 80...250 МПа расплавленный материал впрыскивается через мундштук машины 4 и литниковый канал 3 литьевой формы 2 в формующую полость 1. Форма выдерживается в замкнутом состоянии до полного отверждения материала, затем размыкается, и с помощью системы выталкивания готовая деталь извлекается из формы. При изготовлении крупногабаритных изделий обычно литьевые формы с целью сокращения технологического цикла охлаждают водой.

Технологические режимы переработки (давление впрыска, температура литья, температура литьевой формы, время выдержки в форме) зависят от типа полимера. Нижний предел температуры литья определяется температурой перехода материала в вязкотекучее состояние, а верхний — температурой термической деструкции (разложения) полимера. Температурный диапазон переработки термопластов находится в пределах 120...350°С.

Минимальное давление впрыска должно при данной жидкотекучести пластмассы обеспечить хорошее заполнение формы. Увеличение давления в рабочем цилиндре машины повышает производительность процесса и несколько снижает усадку материала, однако приводит к возрастанию износа стенок цилиндра. Скорость впрыска массы в форму находится в пределах 20...50 мм/с. Температура пресс-формы устанавливается с учетом размеров и конструкции изделий. Нижний предел определяется условием заполняемости литьевой формы, а верхний — возможностью прилипания материала к форме и образования облоя. Практически формы нагревают до 25...110°С. Время выдержки под давлением выбирается таким образом, чтобы произошло полное отверждение всей массы детали. При недостаточном времени выдержки под давлением после размыкания литьевой формы происходит дальнейшее отверждение детали с образованием утяжин и впадин. В зависимости от типа полимера и размеров деталей время выдержки в форме может быть от нескольких секунд до минуты.

К недостаткам процесса изготовления деталей литьем под давлением относятся значительные внутренние напряжения, связанные с неравномерностью охлаждения материала по всему объему детали, ориентация макромолекул в направлении течения полимера при заполнении формы и его охлаждении, а также возможность образования мест "холодного спая" при неудачной конструкции литниковой системы.

Литье может производиться как в одноместные формы, так и в многоместные, что определяется геометрическими размерами и массой деталей, а также возможностями литьевой машины.

Литье под давлением реактопластов на стадиях пластикации и впрыска формовочной массы в литьевую форму аналогично литью термопластов. Однако расплавы термопластов могут длительно находиться в камере пластикации, а время нахождения реактопластов весьма ограничено, поскольку при нагревании происходят процесс отверждения массы и снижение ее вязкопластических свойств. Кроме того, литье термопластов производят в подогретую форму, а литье реактопластов — в форму, нагретую до температуры переработки материала.

При литье под давлением реактопластов процесс полностью автоматизирован. В отличие от литьевого прессования, отпадает необходимость в таблеточных машинах и генераторах токов высокой частоты, упрощается технологическая оснастка.

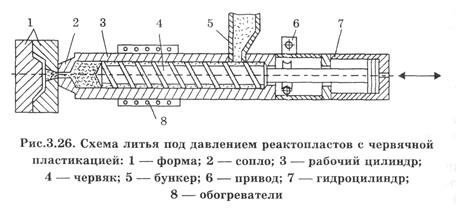

Литье под давлением может производиться на плунжерных машинах со шнековой пластикацией. В плунжерных машинах пластикация осуществляется только в результате прогрева. При литье с червячной пластикацией (рис.3.26) материал захватывается из бункера вращающимся червяком и перемещается по винтовому каналу вдоль цилиндра к соплу. При перемещении по винтовому каналу происходит перемешивание материала, уплотнение его и равномерный нагрев, как за счет внешних источников теплоты, так и за счет трения и сдвиговых усилий в канале червяка.

При пластикации вращающийся червяк 4 под действием накапливающегося в передней части цилиндра материала отходит назад на расстояние, определяемое необходимой порцией для впрыска, что регулируется концевым выключателем. Впрыск материала в закрытую форму 1 осуществляется при поступательном перемещении червяка под действием гидроцилиндра 7. После заполнения формы производится выдержка под давлением, несколько пониженном по сравнению с давлением впрыска, при одновременной подготовке сырья для следующей отливки. После отверждения детали форма размыкается и изделие извлекается из нее.

Имеются конструкции литьевых автоматов с раздельными цилиндрами пластикации и инжекции. Из пластикационного цилиндра выдавливается заготовка материала, которая в вязкопластическом состоянии поступает в инжекторный цилиндр, откуда под действием плунжера впрыскивается материал в литьевую форму. В ряде конструкций литьевых машин с раздельными пластикационным и инжекционным цилиндрами производится впрыск пластифицированной массы в инжекционный цилиндр под значительным давлением, создаваемым червяком.

Термопластичные материалы перерабатываются литьем под давлением и на роторных машинах. Для литья двухцветных изделий из термопластов применяют литьевые машины с двумя инжекционными цилиндрами с последовательным или одновременным впрыскиванием.

Центробежное литье

Центробежное литье применяют для изготовления толстостенных деталей из термопластов. Процесс осуществляется на специальных установках с горизонтальной или вертикальной осью вращения формующей матрицы. Расплавленная масса заливается в форму, которая приводится во вращение с частотой до 800...3000об/мин. Под действием центробежных сил расплав заполняет периферийную зону матрицы, застывая, приобретает нужную форму и размеры. Данный метод позволяет получать качественные отливки толстостенных деталей, так как действие центробежных сил исключает образование пор в готовых изделиях. Как и при литье под давлением, производится подогрев матрицы до определенной температуры в зависимости от типа перерабатываемого материала.

Экструзия

Методом экструзии изготавливают из термопластичных полимеров различные фасонные изделия, длина которых во много раз превосходит размеры поперечного сечения (длинномерные изделия, например, трубы, шланги, полосы, пленки). Суть метода заключается в продавливании пластичной массы под высоким давлением через формующую головку. Перемещение гранул пли порошка в экструдере, создание давления, пластикации и перемешивание материала в цилиндре осуществляются с помощью шнеков (рис. 3.27).

Рис. 3.27. Схема экструдера для непрерывного выдавливания профиля: 1 – бункер, 2 – шнек, 3 – обогреваемый цилиндр, 4 – червяк, 5 – оправка с радиальными каналами, 6 – профилирующая головка

Материал после предварительной сушки загружается в бункер. Спомощью шнека, вращающегося с частотой до 1000 об/мин, масса передвигается вдоль обогреваемого цилиндра головке с мундштуком, имеющим отверстия необходимого профиля. По мере продвижения материала в цилиндре по направлению к мундштуку происходит его разогрев до пластического состояния как за счет нагревательных элементов, расположенных пи цилиндре, так и за счет трения о стенки шнека и между соседними частицами при перемешивании.

Для уплотнения материала по мере продвижения к мундштуку и создания необходимого давления шнек изготавливается или с переменным шагом, уменьшающимся по ходу перемещения материала, или с переменным живым сечением, уменьшающимся в том же направлении. Выдавливаемый профильный материал охлаждают и разрезают на мерные части или сворачивают в рулон.

При изготовлении полых длинномерных изделий, например, труб, формирование внутреннего диаметра осуществляется в экструзионной головке с помощью дорна (рис.3.28), а внешнего калибрующим мундштуком. Для изготовления труб большого диаметра (600-2500 мм) экономически более выгодно использовать экструзионно-обмоточную технологию, согласно которой из экструдера выходит гладкая или профилированная лента, которая по спирали наматывается на обогреваемый цилиндр, движущийся поступательно и вращающийся вокруг собственной оси. В областях соединения лент внахлест материал сплавляется.

Рис. 3. 28. Схема получения труб методом непрерывного выдавливания: 1 – обрезной механизм, 2 – транспортер, 3 – охлаждающее устройство, 4- калибрующий мундштук, 5 – экструзионная головка, 6 – нагревательные элементы, 7 – Рабочий цилиндр, 8 – загрузочный бункер, 9 – дорн

Тонкую пленку можно получить путем раздува горячей цилиндрической заготовки, поступающей из экструдера или щелевой головки. Схема получения пленки методом раздува приведена на рис.3.29. Внутрь трубчатой заготовки, выдавливаемой из угловой голвки экструдера, подается под определенным давлением сжатый воздух, деформирующий ее во всех направлениях до опреде-ленной толщины. Происходит отверждение пленки, и далее с помощью специального валкового устройства пленка наматывается ни приемный барабан.

Для производства многослойных пленок или листов применяют метод соэкструзии. В этих случаях используют двухшнековый экструдер с одной общей рабочей головкой. Каждый из шнеков питается из своего бункера определенной композицией, а из головки выходит слоистый экструдат. Методом экструзии возможно также получение армированных пленок.

Метод экструзионно-раздувного формования эффективен при изготовлении емкостей (бутылок, фляг, канистр) из пластичных материалов. Процесс осуществляется в две стадии: на первой изготавливается трубчатая заготовка, на второй — под действием давления воздуха в пресс-форме формуется изделие (рис.3.30). Гранулированный или порошкообразный материал пластифицируется в экструдере и выдавливается через профилирующую головку, формуя трубчатую заготовку нужной длины. При смыкании обеих половин формы верхний конец заготовки зажимается и сваривается. Герметизированную заготовку раздувают сжатым воздухом при давлении 0,2...1,0 МПа, подаваемом через дорн формующей головки. Происходит раздувание заготовки с одно временным уменьшением толщины стенки. После охлаждения готовое изделие извлекается из формы.

Технологические режимы переработки различных материалов зависят от типа полимера и методов переработки (см. табл.3.16), сравнительные характеристики которых приведены в табл. 3.17.

2020-04-12

2020-04-12 2203

2203