Несмотря на специфические особенности характера и содержания технологических процессов методические основы определения норм и содержания работы по нормированию труда едины для всех отраслей.

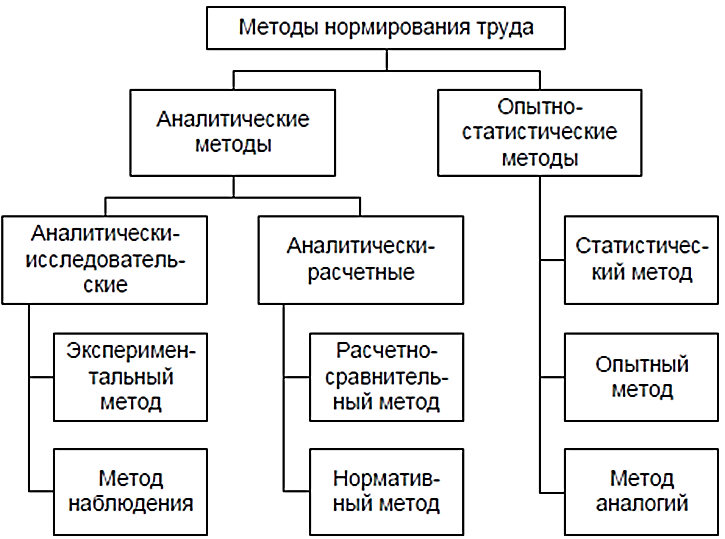

Под методом нормирования труда понимается совокупность приемов исследования и проектирования трудового процесса, измерения затрат рабочего времени для установления норм затрат труда (рис. 4.14). Различают две основные группы методов нормирования труда – аналитические и опытно-статистические (или исследовательские и расчетные).

Рис. 4.14. Методы нормирования труда

Аналитические методы нормирования предусматривают:

– деление нормируемой операции на элементы;

– анализ факторов, влияющих на продолжительность выполнения каждой операции;

– расчет нормы времени по элементам.

Нормы, устанавливаемые аналитическим методом, называются технически обоснованными. Аналитические методы делятся на две группы:

– аналитически-расчетный метод, при котором предусматривается расчет нормы на основе использования заранее разработанных нормативов времени. Однако эти нормы устарели, так как были разработаны при прежней системе, выпущены более 15 лет назад с учетом тогдашних технологий. В настоящее время Министерство по труду и социальным вопросам РФ и ведомства разрабатывают специальные программы, которые пополнят базу данных 240 сборников по нормам затрат труда;

– аналитически-исследовательский метод нормирования, который предусматривает установление норм путем непосредственных наблюдений за операцией на рабочем месте путем фотографии рабочего времени и хронометража. Этот метод используется, когда необходимо: накопить исходные данные для установления нормативов времени; уточнить нормы; изучить трудовые методы труда или причины потерь рабочего времени.

При расчетном методе установление трудовых норм производится на основе заранее разработанных нормативов времени и нормативов режимов работы оборудования.

При этом способе трудовая операция разделяется на элементы – приемы и трудовые движения, затем устанавливаются рациональное содержание элементов операции и последовательность их выполнения, проектируются состав и структура операции в целом. Нормы времени на элементы операции или на всю операцию в целом определяются на основе нормативов времени или рассчитываются по нормативам режимов работы оборудования. Расчет может производиться как по нормативам времени (микроэлементным, дифференцированным, укрупненным), так и по расчетным формулам, устанавливающим зависимость времени выполнения отдельных элементов операции или операции в целом от влияющих на время выполнения факторов. Расчетный метод установления норм имеет в ряде случаев преимущества по сравнению с исследовательским способом, ибо позволяет определять нормы с заданной степенью точности, при этом трудоемкость расчета значительно ниже, так как не требуется проведения хронометражных наблюдений. Кроме того, расчетный метод дает возможность вычислить нормы времени до запуска изделия в производство, исходя из них, оценить проектируемую организацию производства и труда, определить численность и структуру кадров.

При опытно-статистическом методе нормирования труда нормы устанавливаются в целом на всю работу без поэлементного анализа операций, т. е. устанавливаются затраты рабочего времени в целом на единицу продукции конкретного рабочего процесса без детального его изучения, анализа и расчета продолжительности отдельных элементов операции. Данный метод субъективен, поскольку предполагает определенные нормы на основе личного опыта нормировщика, который, знакомясь с рабочим местом, средствами и условиями труда, интуитивно, на основе своих субъективных впечатлений и предшествующего опыта (по аналогии) определяет норму труда. Установленная норма является не средней величиной, а лишь частным значением возможных затрат рабочего времени. Ее обоснованность, соответствие условиям рабочего места целиком зависят от опыта нормировщика. Этот метод не в состоянии обеспечить одинаковую напряженность норм. Кроме того, он отражает только прошлый опыт, так как нормы устанавливаются на основе фактических статистических данных о затратах времени за прошлый период. Данный метод не анализирует нормируемый рабочий процесс, способы организации труда и работ, не учитывает технический прогресс и передовой опыт. Поэтому нормы труда, установленные этим методом, включают все недостатки, которые имели место в организации труда и производства в прошлом и отразились в фактических показателях производительности труда. Практика показывает, что нормы труда, установленные опытным интуитивным методом, как правило, низкого качества. Об этом свидетельствует значительное перевыполнение таких норм большинством рабочих. Опытно-статистический метод установления норм не является мобилизующей силой, стимулирующей дальнейшее совершенствование процессов труда и рост производительности труда. Применение этих норм должно быть ограничено.

Вполне очевидно, что проверка производственных возможностей каждого рабочего места, изучение опыта и наиболее совершенных методов труда, выявление внутрисменных потерь и получение необходимых материалов для разработки нормативов и норм требуют системного наблюдения и анализа затрат рабочего времени.

Рабочее время изучается методом непосредственных замеров и методом моментных наблюдений (рис. 4.15).

Метод непосредственных замеров дает возможность наиболее полного изучения процесса труда, получения достоверных данных об их продолжительности, последовательности выполнения за период наблюдения и может проводиться:

– сплошными непрерывными замерами, позволяющими получить подобные сведения о фактических затратах и потерях рабочего времени, их величине и последовательности (наиболее распространен в промышленности);

– выборочными замерами, которые применяются для изучения отдельных элементов операции: определяется время на вспомогательные действия и приемы в условиях многостаночной работы, в периодических аппаратурных процессах;

– цикловыми замерами (разновидность выборочных замеров), которые используются для изучения и измерения действий и движений небольшой продолжительности.

Рис. 4.15. Методы и способы изучения затрат рабочего времени

Недостатком метода непосредственных замеров является большая длительность и трудоемкость проведения наблюдений и обработки данных. Наблюдения в зависимости от назначения, цели проведения, степени охвата и содержания изучения затрат времени подразделяют на фотографию рабочего времени, фотографию использования оборудования во времени, хронометраж, фотохронометраж.

В зависимости от объекта наблюдения и форм организации труда на рабочем месте различают следующие методы наблюдения:

– индивидуальный, если наблюдение проводится за работой одного рабочего или одной единицы оборудования;

– групповой, когда изучается работа нескольких рабочих или единиц оборудования;

– бригадный, предназначенный для наблюдения за бригадой рабочих, занятых выполнением технологически связанной работы на одном рабочем месте;

– многостаночный, когда наблюдение ведут за работой одного рабочего, занятого обслуживанием нескольких машин;

– маршрутный, наблюдение производится за работой рабочего, перемещающегося по определенному маршруту, или за работой нескольких рабочих, размещенных далеко друг от друга, что заставляет наблюдателя обходить изучаемые рабочие места по заранее установленному маршруту.

По способу фиксации затрат рабочего времени выделяют методы, когда наблюдение производится наблюдателями: визуально, с помощью простейших приборов времени (часы, секундомер); с помощью приборов; самим работающим (самофотография).

Запись результатов наблюдений осуществляется с помощью цифр, индексов, графически, фотосъемки и киносъемки, осциллографической

и комбинированной записи. Записываются результаты в наблюдательный лист.

Как видим, установление объективной величины затрат рабочего времени для конкретных условий осуществляется различными методами нормирования. В условиях рыночных отношений резко возрастает необходимость более точного выбора соответствующего метода нормирования труда посредством максимального учета всех влияющих факторов.

Так, например, в строительной сфере технически обоснованные нормы составляют путем исследования процессов на протяжении всего рабочего дня. Чтобы пронормировать строительный процесс, необходимо, прежде всего, его проанализировать, т.е. установить характеристики, содержащие описание продукции, технические требования к качеству и другие данные. Затем провести хронометражные наблюдения на выбранном объекте. На основе накопленных данных разрабатывают технически обоснованные нормы, которые подлежат проверке в производственных условиях. В процессе хронометражных наблюдений продолжительность элементов нормируемого процесса измеряют 10–15 раз и, кроме того, фотографируют рабочий день. Для этого применяют скоростную киносъемку, позволяющую изучать быстропротекающие процессы.

Виды норм труда

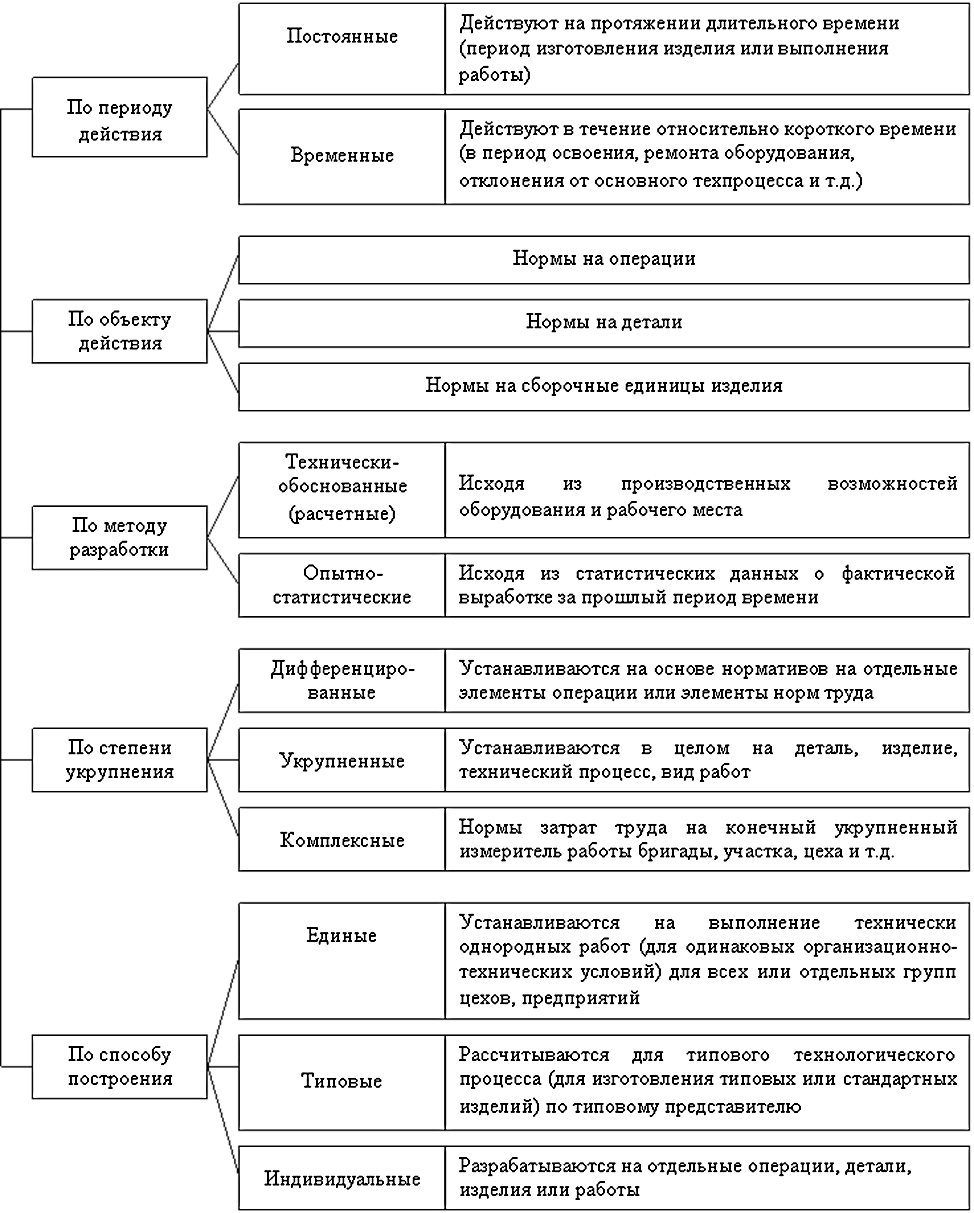

Как уже говорилось, нормирование труда – это исследование умственных и физических затрат на исполнение работы с последующим установлением соотношения усилий трудящихся с оплатой труда, то есть это процесс установления времени на выполнение операции технологического процесса, определение разрядности и квалификации исполнителя (рис. 4.16).

Рис. 4.16. Структура норм затрат и результатов труда

Поскольку виды труда разнообразны, то единым измерителем затрат труда принято считать рабочее время. Таким образом, целью нормирования труда на предприятии является обеспечение минимизации потерь времени на выполнение работы и издержек на оплату труда, обеспечение управления производительностью труда.

Этой целью определено содержание основного показателя – нормы рабочего времени как количества рабочего времени, необходимого для выполнения единицы определенной работы одним рабочим или группой рабочих соответствующей численности и квалификации в наиболее рациональных для данного предприятия организационных, технических и хозяйственных условиях с учетом передового производственного опыта.

Однако помимо названной, необходимо выделить:

– норму выработки – количество натуральных или условных единиц продукции, которое должно быть изготовлено в единицу времени в определенных организационно-технических условиях одним или группой рабочих соответствующей квалификации;

– норму обслуживания – установленное количество единиц оборудования (число рабочих мест, квадратных метров площади и т. д.), которое должно обслуживаться одним рабочим или группой рабочих соответствующей квалификации при определенных организационно-технических условиях в течение смены. Она является производной от нормы времени. Чтобы рассчитать норму обслуживания, надо определить норму времени обслуживания.

– норму времени обслуживания – время, необходимое в определенных организационно-технических условиях на обслуживание в течение смены единицы оборудования, квадратного метра производственной площади и т. д. В общем виде классификация норм представлена на рис. 4.17.

Рис. 4.17. Классификация норм труда

Нормы рабочего времени утверждаются с учетом специальности трудящегося, его подготовки, условий труда. Она высчитывается в человекочасах и определяется по формуле

Нвр = Тпз + Топ + Торм + Ттл + Тт,

где Тпз – показатель времени;

Тпз – сроки исполнения задания;

Топ – оперативное время;

Торм – время, нужное для обслуживания рабочего места;

Ттл – срок, нужный для отдыха;

Тт – промежутки времени, отведенные на технологические перерывы.

Формула позволяет определить точное время, нужное для решения той или иной задачи. На основании рассмотренного показателя можно узнать, как быстро сотрудник выполнил работу. Для анализа нужно иметь отправную точку, которой является норма выработки.

Показатель выработки – это объем деятельности, положенный к выполнению за определенный промежуток времени (смена, час). Под объемом работы может пониматься числовое значение продукции, которое должно быть изготовлено. При проведении расчетов должны быть учтены все факторы: специальность сотрудника, его подготовка, условия труда. Существует много формул для определения норм выработки, приведем стандартную:

Нвыр = Тсм / Нвр,

здесь Нвып – норма выработки; Тсм – запас времени; Нвр – показатель времени.

Отметим, что норма выработки является сугубо индивидуальным показателем, определяемым предприятием самостоятельно.

Норма обслуживания – это объем объектов, которые нужно обслужить в течение определенного времени. К примеру, на предприятии есть некое количество оборудования. Оно нуждается в настройке, которой занимается наладчик на протяжении смены. Норма обслуживания определяется по следующей формуле:

Ноб = Тд / 1об,

где Ноб – норма обслуживания;

Тд – запас времени на работу;

1об – время, нужное для обслуживания одного объекта.

Это базовые нормы, которые нужны в деятельности любого предприятия. Кроме них существуют: показатель численности – позволяет определить число сотрудников, которые нужны для исполнения работы в рамках имеющихся условий. А также показатель управляемости, который относится к руководству предприятия, – это оптимальное число сотрудников, находящихся в подчинении у одного руководителя.

Нормы разделяются на виды в зависимости от формы укрупнения:

– дифференцированные представляют собой нормы времени, определяемые на основании дифференцированных нормативов для различных этапов задания. Нормы устанавливаются относительно этапов, комплексов действий (считаются наиболее точными);

– укрупненные нормы – это стандартные нормы времени, обслуживания, количества сотрудников (отличаются тем, что утверждаются относительно одного товара, технологического процесса, заданного размера работы;

– комплексные – это нормы времени или выработки, которые устанавливаются относительно укрупненного измерителя, касающегося совокупности взаимосвязанных действий (например, данная норма может устанавливаться относительно 1 м2 материала). Данное значение используется в различных отраслях: строительстве, лесозаготовке, нефтеперерабатывающей промышленности.

Нормы классифицируются в зависимости от обязательности использования:

1. Единые нормы представляют собой нормы времени на исполнение работы, при этом учитывается объем работы, количество сотрудников, время, положенное на решение задачи. Обычно за отрезок времени берется смена. Специфика этой нормы заключается в том, что она устанавливается заранее для всех предприятий (актуальна относительно работ, условия которых примерно одинаковы на всех предприятиях, ее использование позволяет сформировать единую систему относительно нормирования и оплаты труда).

2. Типовые нормы определяются на основании сформированного типового процесса. При расчетах во внимание принимается норма времени, режим работы техники (актуальны в рамках серийного производства, используются на основе типизированного рабочего процесса; в остальных случаях значения применять не целесообразно, поскольку они не будут точными).

По сфере использования различают межотраслевые, отраслевые, а также местные показатели. Также нормы классифицируются в зависимости от срока действия:

– условно-постоянные, используются на постоянной основе в рамках технических условий;

– временные, используются в течение непродолжительного времени (3–6 месяцев), актуальны при внедрении новой продукции, новых технологий;

– разовые применяются в отношении одного заказа;

– сезонные – актуальны для сезонных работ.

2020-04-20

2020-04-20 3885

3885