Практикой установлено, что скорость изнашивания даже однотипных деталей горной машины порой бывает неодинаковой. Она зависит от условий смазки, начальных зазоров, состояния окружающей среды (наличия пыли, влаги, кислотности) и других факторов. Разница же в скоростях изнашивания или ресурсах работы элементов различного назначения бывает весьма значительной.

Под ресурсами работы элемента понимают наработку машины от момента его установки на машину до предельного износа, при котором может возникнуть угроза аварии, снижается эффективность или безопасность эксплуатации. Ресурс может быть выражен как в единицах времени, так и в единицах выпускаемой машиной продукции (выполняемой работы).

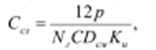

Срок службы и ресурс связаны между собой выражением

где Ссл — срок службы элемента, мес; р — ресурс работы элемента в часах чистого времени работы; Nг — число рабочих дней в году; С — число рабочих смен в сутки; Dсм — длительность рабочей смены, ч; Ки — коэффициент использования машины.

Сроки службы машины и ее элементов являются важнейшими ремонтно-нормативными показателями (нормативами). Они служат исходными данными для составления научно обоснованных графиков ремонтов, заявок на запасные части, штатов ремонтных рабочих и т. п.

Плановый срок службы машины (в годах) равен частному от деления числа 100 (%) на утвержденную норму годового амортизационного отчисления (в %). Фактический срок службы машины может быть больше или меньше планового.

Определение плановых сроков службы всего многообразия деталей, узлов и агрегатов горных машин является довольно серьезным, длительным и сложным процессом. Их определяют

преимущественно опытным путем на основе анализа фактических сроков службы.

С этой целью в течение длительного времени тщательно анализируют каждый случай выхода из строя того или другого элемента. Если причина выхода из строя элемента является случайной (дефект материала, неправильная эксплуатация элемента, поломка из-за обвала кровли горной выработки и т. п.), то разрабатывают мероприятия по предупреждению подобных поломок, а фактический срок службы этих элементов в дальнейший расчет не принимают. Плановый срок службы элемента определяют как среднее арифметическое фактических сроков службы многих аналогичных элементов.

После этого все элементы машины разбивают на группы стойкости. К одной группе относят элементы с разницей в сроке службы до 1 мес. Причем с целью избежания аварий плановые сроки службы элементов округляют в сторону уменьшения до целого числа месяцев. Например, шпонку зубчатого колеса со сроком службы 6 мес, лопастной насос — 6,5 мес и шатун — 6,3 мес объединяют в одну группу стойкости со сроком службы 6 мес.

Другими важными ремонтными нормативами являются межремонтный период и ремонтный цикл.

Межремонтным периодом машины называется промежуток времени между двумя ее любыми очередными ремонтами. Его всегда принимают численно равным плановому сроку службы группы наименее износостойких элементов. Длительность ремонтного цикла, т. е. периода между двумя очередными капитальными ремонтами, принимают, как правило, равной плановому сроку службы наиболее износостойкой детали.

Методику определения этих нормативов рассмотрим на примере.

Допустим, элементы горной машины имеют четыре группы стойкости: с ресурсом 135, 400, 830 и 1700 ч. Машина работает в двухсменном режиме при восьмичасовой продолжительности рабочей смены и пятидневной рабочей неделе. Коэффициент ее использования равен 0,4.

Срок службы наименее износостойких элементов, рассчитанный по приведенной выше формуле, и, следовательно, межремонтный период равен одному месяцу. Это значит, что машина, будет ежемесячно подвергаться ремонту. Сроки службы всех четырех групп узлов, рассчитанные по той же формуле, соответственно равны: 1, 3, 6 и 12 мес. Следовательно, длительность ремонтного цикла равна 12 мес.

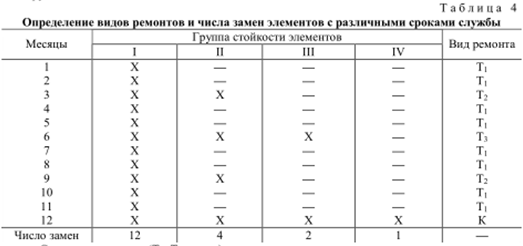

Для компоновки структуры ремонтного цикла, т. е. для установления видов ремонтов и последовательности их чередования, составляем табл. 4, в которой время замены элементов различных групп стойкости обозначим знаком X.

Сложность ремонта (Т1, Т2 и т. д.) устанавливают в зависимости от количества групп элементов, заменяемых во время его выполнения: чем больше трупп элементов, подлежит замене во время ремонта, тем выше его сложность. Таким образом, в течение ремонтного цикла будет проведено всего 12 ремонтов, из них: текущих первых Т1—8, вторых Т2—2, третьих Т3—1 и капитальных К—1.

Структура ремонтного цикла определяется очередностью выполнения различных видов ремонтов. Из табл. 4 видно, что в нашем примере она имеет вид: T1—T1—Т2—T1—T1—T3—T1—T1—T2—Т1—T1—K.

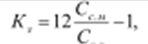

Количество плановых замен элементов в течение всего срока службы машины определяют путем деления планового срока службы машины на плановый срок службы данного элемента. Замена элементов непосредственно перед списанием машины не имеет смысла, поэтому результат уменьшают на единицу. В связи с этим формула для определения количества плановых замен того или другого элемента в течение планового срока службы машины имеет вид

где Сс.м —плановый срок службы машины, лет; Сс.э — плановый срок службы элемента, мес.

Результаты расчетов округляют до целого числа.

В том случае, если износостойкость каких-либо элементов окажется значительно меньше 1 мес, замену их приурочивают к ежесменному техническому уходу и заменяют силами эксплуатационной бригады или с привлечением дежурного персонала. К таким элементам относятся главным образом легкозаменяемые детали (например, детали породоразрушающих органов комбайнов и буровых станков, зубья ковша экскаватора и т. п.).

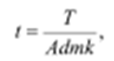

Длительность ремонта — время нахождения машины в ремонте. Она состоит из времени доставки машины на ремонтную базу и обратно, подготовки и проведения ремонта, а также испытания и приемки машины после ремонта. На длительность ремонта влияет его трудоемкость, количественный и качественный состав ремонтных бригад, форма организации ремонтных работ, а также степень обеспечения ремонта документацией, материалами, запасными частями и инструментом. Длительность ремонта машины без учета времени на транспортные операции и приемку можно определить по формуле

где t — длительность ремонта машины, сут; Т — трудоемкость выполнения ремонта данной машины, чел.-ч; А — число ремонтных рабочих, работающих в одну смену; d — продолжительность смены, ч; т — число рабочих смен в сутки; k — коэффициент выполнения норм выработки ремонтными рабочими.

Длительность ремонтов машин отрицательно влияет на работу производственных участков горных предприятий, поэтому она должна быть минимальной.

С целью обеспечения ритмичной работы предприятия и планомерного выполнения ремонтов для них установлены нормы резервного и находящегося в ремонте оборудования. Некоторые из этих норм приведены в табл. 5. Общие нормы резерва электрооборудования составляют: высоковольтного — 10%, низковольтного подземного — 15% и поверхностного — 10%.

Машины, находящиеся в ремонте и в резерве, составляют обменный фонд оборудования предприятия. Отношение количества однотипных машин, находящихся в работе, к общему количеству этих машин на предприятии называется коэффициентом использования парка. Он характеризует полноту использования оборудования на предприятии.

Планирование ремонтов.

Планирование ремонтов охватывает весь комплекс мероприятий по ремонтам оборудования. Существует годовое (перспективное) и текущее планирование.

Годовое планирование ремонтов включает составление на планируемый год:

− плана ремонтов;

− графика ремонтов;

− заявки на сменные детали и узлы;

− заявки на материалы и инструменты;

− штатного расписания ремонтных рабочих.

Годовой план ремонтов представляет собой перечень всего парка машин по типам с обязательным указанием способа (подрядный или хозяйственный), сложности, длительности и ориентировочной стоимости ремонтов, а также его исполнителей. Причем годовые планы составляют отдельно для машин, при остановке которых на плановый ремонт производят корректировку плана выпуска продукции, и отдельно для машин, остановку которых в плане производства не учитывают. Первые планы утверждаются руководством министерств или главных производственных управлений, а вторые — главными инженерами предприятий. Перечень оборудования, подлежащего включению в тот или другой годовой план ремонтов утверждается министерством. К числу оборудования, остановку которого учитывают в плане производства, относят основное и крупное технологическое оборудование: экскаваторы, буровые станки, добычные и проходческие комбайны и прочее. Остановку оборудования, предназначенного для выполнения вспомогательных работ (тракторы, бульдозеры), а также основного, но мелкого (перфораторы, отбойные молотки и т. п.) обычно не учитывают при составлении производственных планов.

Эти остановки компенсируют за счет ввода в работу резервных единиц. Наиболее простые ремонты обычно предусматривают выполнить силами ремонтных бригад производственных участков или мастерскими шахт, карьеров или разрезов; а болев сложные текущие и капитальные ремонты силами центральных электромеханических мастерских (ЦЭММ) горного предприятия или специализированными ремонтными предприятиями (заводами, трестами).

Годовые графики, текущих и капитальных ремонтов оборудования составляют с таким расчетом, чтобы ремонтные службы (бригады, участки, цехи или предприятия) были загружены равномерно в течение всего года.

Графики составляют на основании годового плана ремонтов. Они служат основой для планирования работы ремонтных служб, цехов и предприятий.

Для составления заявок на запасные части, т. е. на элементы, изготовляемые для установки на машины взамен изношенных, необходимо знать плановый годовой их расход, а также резерв для образования неснижаемого запаса и выполнения аварийных ремонтов.

Планируемый годовой расход элементов Гр зависит от их планового срока службы и количества работающих машин, для которых они предназначены:

где Nэ — количество элементов, устанавливаемых на машину одновременно; Nм — количество работающих машин; Сс.э — плановый срок службы элемента, мес.

Резерв запасных частей Рз.ч принимают равным 5—10% планируемого годового расхода.

Чем выше срок службы элемента, тем меньше планируют его резерв. Количество заявляемых на год новых запасных частей

где Вд — количество деталей, которое планируют восстановить своими силами из числа изношенных; Со — ожидаемый сверхнормативный остаток деталей на начало планируемого года.

Годовые заявки на сменные детали (узлы) — это списки этих деталей с указанием срока их службы в месяцах, числа замен в течение года, числа машин, на которые их устанавливают, количества деталей, одновременно устанавливаемых на одну машину, и общего количества заказываемых деталей (узлов). Их составляют обычно за 7—8 мес до наступления планируемого календарного года.

Бесперебойное обеспечение горных предприятий запасными частями возложено на ремонтные участки, цехи или предприятия. Для этого они создают обменный фонд восстановленных или вновь изготовленных деталей (или мелкого оборудования) и выдают их в обмен на изношенные в соответствии с заявками горных предприятий.

Годовые заявки на материалы и инструменты рассчитывают, исходя из их расхода на изготовление сменных деталей или ремонт машины и срока их службы.

Порядок планирования годовых ремонтов (составление планов, графиков и заявок) обычно ступенчатый. Он сводится к следующему.

Ремонт оборудования производственного участка планирует механик участка. На основе этих планов старший (главный) механик цеха (шахты, карьера и т. п.) составляет план ремонта оборудования своего производственного подразделения. После утверждения плана начальником цеха его представляют в отдел (управление) главного механика предприятия, который увязывает планы ремонта оборудования цехов и составляет сводный годовой план ремонта машин всего предприятия.

Текущее планирование ремонтов осуществляют на месяц. Оно включает составление месячных графиков ремонтов и заявок на материалы и сменные детали. Текущее планирование основывается на годовых планах и преследует цель их уточнения и конкретизации применительно к производственно-техническим условиям, создавшимся к моменту составления текущего плана.

При составлении текущих планов учитывают фактически состояние технологического оборудования, изменившиеся возможности ремонтных подразделений, наличие необходимых для ремонта материалов, сменных деталей и ремонтного оборудования и другие факторы организационного или техническое характера.

Месячный график планово-предупредительных ремонтов составляет заместитель начальника цеха (участка) по оборудованию (механик) и согласует с исполнителем ремонтов. Утверждает его главный механик предприятия.

При составлении месячного графика уточняют даты начала ремонта машин в планируемом месяце и их продолжительность. В виде исключения в него могут быть включены ремонты, проведение которых не предусматривалось годовым графиком, и, наоборот, в зависимости от состояния оборудования, ремонты некоторых машин могут быть опущены. В месячных графиках фиксируются плановые и фактические сроки остановок машин на ремонт, а также длительность ремонтов.

Утвержденный месячный график ремонтов должен быть передан исполнителю не позднее, чем за 10 дней до начала планируемого месяца.

Для выполнения текущего ремонта каждой машины составляют ремонтную ведомость (ведомость дефектов) и план организации работ (ПОР). На все ремонты машины (Т1, Т2, Т3 и т. д.) составляют типовые сметы. На ремонты крупных машин составляют оперативные графики.

Ремонтная ведомость преследует цель установления объема ремонтных работ, типов и количества элементов, подлежащих замене в процессе ремонта, потребности в материалах, рабочей силе и рационального распределения работ между исполнителями.

Данные ремонтной ведомости являются основанием для составления планов организации ремонтных работ и оперативных графиков ремонтов. Ремонтную ведомость составляет помощник начальника или механик цеха (участка) в двух экземплярам, один из которых передают исполнителю ремонта, а второй оставляют в цехе для контроля.

Планы организации работ составляют в соответствии с Положением о плановопредупредительных ремонтах. Ими предусматривают последовательность выполнения и продолжительность каждой работы, определяют необходимое число рабочих различных специальностей и средства механизации ремонтных работ, предусматривают меры предосторожности.

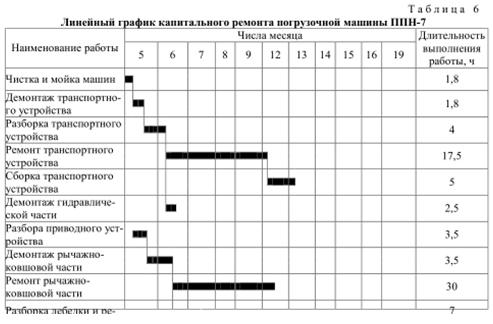

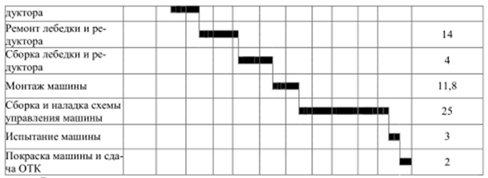

Оперативные графики различают линейные и сетевые. Форма линейного графика приведена в табл. 6. Длительность работ (операций) на линейных графиках указывают горизонтальными линиями, длина которых масштабно соответствует времени между началом и окончанием каждой работы.

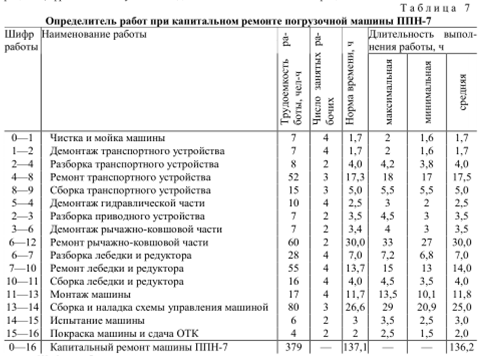

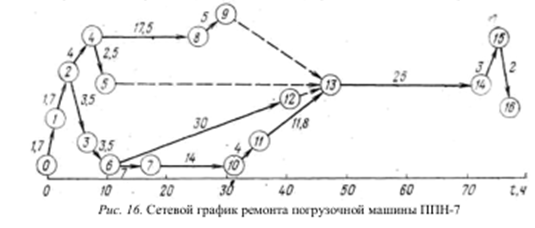

Сетевое планирование применяется для выполнения ремонтов крупных горных машин, установок, и комплексов. Для разработки сетевого графика ремонта машины необходимо знать пооперационный перечень ремонтных работ и их очередность, рациональное число рабочих и время для выполнения каждой операции. Для этой цели составляют определитель работ (табл. 7). Продолжительность каждой операции на сетевой график (рис. 16) наносят сплошной линией со стрелкой, проведенной под любым углом, но с соблюдением масштаба времени, отложенного по оси абсцисс. Порядок расположения линий соответствует технологической последовательности операций. Цифры на линиях указывают длительность выполнения операций 9 часах.

Шифры работ проставляют в кружочках, центры которых совпадают по времени с началом и концом выполнения операций.

Сетевой график, как правило, предусматривает одновременное ремонтирование нескольких узлов. Причем число рабочих и время выполнения каждой операции рассчитывают таким образом, чтобы к началу сборки машины все узлы были отремонтированы.

Сетевой график дает возможность наглядно видеть рациональную последовательность ремонтных операций, их длительность, время окончания каждой операции и всего ремонта и позволяет повысить оперативность работ и, следовательно, производительность ремонтных бригад.

2020-05-12

2020-05-12 900

900