В результате ремонта вращающихся деталей и узлов центр тяжести их может быть смещен относительно оси вращения. К этому может привести эксцентричность вновь установленной в узел детали, несимметричная наплавка металла при сварке, наличие в одной стороне детали раковин или шлаковых включений, а также изгиб вала, неравномерный износ деталей во время работы или смещение недостаточно жестко закрепленных вращающихся частей и т. п. При вращении эксцентричных масс появляются центробежные силы.

Различают три случая неуравновешенности вращающихся элементов машин.

1. Неуравновешенные массы можно привести к одной массе, а появляющиеся при вращении тела центробежные силы — к одной центробежной силе. Такая неуравновешенность может быть в деталях, имеющих сравнительно большой диаметр и незначительную длину, например маховики, шкивы и т. п. Ее можно обнаружить, не приводя деталь во вращение, а поэтому она называется статической неуравновешенностью.

2. Центробежные силы можно привести к паре сил, создающих изгибающий момент. Такое явление наблюдается в том случае, если в плоскости, проходящей через ось вращения, возникли две противоположно направленные центробежные силы, приложенные в различных точках по длине оси.

3. Неуравновешенные массы создают во вращающейся детали перекрещивающиеся силы, лежащие в произвольно выбранных осевых плоскостях (так называемый силовой крест).

Последние два случая встречаются при вращении только длинных деталей. Они обнаруживаются только в процессе вращения и поэтому относятся к динамической неуравновешенности.

Неуравновешенность узла приводит к перегрузке подшипников, что вызывает их нагревание и ускоренный износ. Кроме того, динамическая неуравновешенность может привести к изгибу вращающейся детали, вызывает колебания всей машины и фундамента, расшатывает соединения, что может вызвать аварию. О величине и вредном влиянии неуравновешенных сил можно судить по тому, что центробежная сила, вызываемая массой 20 г, помешенной на расстоянии 0,5 м от оси вращения, при частоте вращения 3000 об/мин вызывает в детали неуравновешенную центробежную силу, равную 100 кгс, а при 8000 об/мин — 700 кгс.

Совокупность мероприятий по уменьшению вредного влияния неуравновешенных сил до допустимого предела называют балансировкой. Балансировку различают статическую, при которой ликвидируют неуравновешенность масс относительно оси вращения детали, и динамическую, при которой выравнивают неправильное расположение масс вдоль оси детали.

Статическая балансировка применяется для уравновешивания узких дисков, зубчатых колес, шкивов, рабочих колес центробежных насосов и других тел, у которых диаметр в несколько раз больше ширины детали. При этом опытным путем определяют наиболее тяжелую часть детали или узла и искусственно облегчают эту часть путем снятия части металла или добавления его на противоположной части.

Статическую балансировку осуществляют на призмах, роликах или на весах. При балансировке на призмах деталь насаживают на точно изготовленную оправку или вал, на котором она будет установлена в узле, и устанавливают на горизонтально расположенные стальные призмы (рис. 27, а). Длина призм должна позволять балансируемому узлу при перекатывании по ним сделать полтора-два оборота. Ширина призмы зависит от массы балансируемого узла: при массе до 1 т — 3—5 мм, при массе от 1 до 3 т — 5—6 мм, при массе 3—5 т — 6—8 мм. Призмы устанавливают по уровню с точностью 0,02 мм на 1 м длины. Непараллельность допускается не более 1 мм на 1000 мм длины.

Из-за наличия трения, инерции и невозможности балансировки детали с различными диаметрами цапф в ряде случаев более удобно производить балансировку на роликах (рис. 27, б).

а — призмы; б — ролики; в — весы; 1 — подшипники; 2 — деталь; 3 — стрелка; 4 — ось; 5 — гири; 6 — коромысло

Балансировочные весы являются более совершенным устройством для статической балансировки, так как они указывают не только положение неуравновешенности, но и количество смещенной массы. В открытые подшипники коромысла весов (рис. 27, в) устанавливают деталь, закрепленную на своем валу или оправке, и уравновешивают гирями. Если центр тяжести детали совпадает с осью вращения, то при проворачивании ее стрелка весов отклоняться не будет. В том случае, если центр тяжести детали смещен, то при удалении его от оси коромысла в результате вращения (с точки S1 или S3 в точку S2) стрелка весов будет отклоняться вправо, указывая на величину дебаланса, а при приближении (в точку S4) — влево.

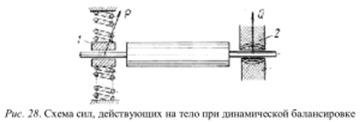

Динамическая балансировка. Неуравновешенные массы длинных деталей, расположенных в разных точках по длине, в неподвижном состоянии могут уравновешивать друг друга, поэтому обнаружить динамическую неуравновешенность статической балансировкой, как правило, не удается. Если же такое неуравновешенное тело привести во вращение, то в плоскостях, перпендикулярных к оси вращения и проходящих через точки расположения неуравновешенных масс, возникнут неуравновешенные центробежные силы. Для уравновешивания таких сил применяют специальные установки для динамической балансировки. В большинстве балансировочных установок для регистрации и установления места расположения центробежных сил используется колебание гибких опор. Для этого опору 1 (рис. 28) уравновешиваемого тела делают подвижной, а, противоположную опору 2 закрепляют. Колебание вращающегося тела, в таких условиях вызывает только сила Р, действие же силы Q нейтрализуется. Балансировка свободной стороны тела заключается в уравновешивании силы Р путем приложения уравновешивающего груза. После уравновешивания одной стороны детали закрепляют опору 1, а опору 2 освобождают и находят для другой стороны величину и место приложения уравновешивающего груза.

Балансирование производят каждого узла отдельно или машины в целом. Второй метод более простой и менее трудоемкий: при нем неуравновешенность отдельных узлов после их соединения через муфты взаимно исключается. Однако при замене одного узла вся балансировка машины нарушается, что является крупным его недостатком.

Качество балансировки определяется величиной вибрации и шума работающей машины.

Сборка машин

Одно из основных мест в процессе ремонта машин занимают работы по сборке и выверке ее узлов. Технологическим процессом сборки называют комплекс слесарных работ, которые приводят к получению готовой машины из отдельных узлов и деталей. Сборочным работам уделяют особенно большое внимание, так как при недостаточно точном соединении деталей машина не будет надежно работать.

Перед сборкой машины производят комплектование ее деталями. Оно заключается в подборе деталей по наименованиям, количеству, а особенно ответственные детали, кроме того, подбирают по размерам и массе. Например, поршни, подбирают по размерам и массе, шатуны — по массе. Подбор деталей начинают с основной базовой детали, после чего подбирают другие сопрягаемые с ней детали.

Различают три вида сборки: по принципу полной взаимозаменяемости, частичной взаимозаменяемости и индивидуальной пригонки детали по месту. Выбор вида сборки зависит от количества ремонтируемых однотипных машин, принятой системы ремонта, технологической оснастки процесса и квалификации ремонтных рабочих.

При полной взаимозаменяемости готовые детали подают на сборочные конвейеры и устанавливают на свои места без какой-либо пригонки. Для обеспечения полной взаимозаменяемости необходимы совершенные методы обработки деталей, наличие большого числа точных приспособлений, инструментов и контрольно-измерительных приборов, что в условиях ремонтных мастерских не всегда может быть обеспечено.

В процессе сборки по принципу частичной взаимозаменяемости допускается применение регулируемых компенсаторов (прокладок, шайб, стяжек и т. п.) и частичный подбор сопрягаемых деталей.

Сборка с применением пригонки деталей по месту заключается в изменении посадочных размеров одной из деталей. Необходимую точность сборки при этом получают путем снятия с поверхности одной из деталей дополнительного слоя материала. Наиболее распространенные приемы пригонки — опиливание, зачистка, шабрение, притирка и полирование.

Опиливанию подвергают корпуса редукторов и подшипников, разъемные поверхности крышек, заглушек, шпонок и других деталей. При этом не только устраняют неровности поверхностей, но и добиваются необходимой посадки или плотности соединения.

Различают грубое и тонкое опиливание. Грубое опиливание осуществляют драчёвыми напильниками, тонкое — личными и бархатными напильниками либо надфилями. Для обработки мягких металлов (баббита, свинца и т. п.) применяют напильники с простой (одинарной) насечкой, для остальных металлов — с перекрестной. Поперечное сечение напильника (круглое, квадратное, треугольное и др.) выбирают в зависимости от формы изделия, подлежащего опиловке.

При опиливании нескольких плоскостей детали сначала опиливают одну плоскость, затем, прикладывая к ней угольник для проверки угла, опиливают вторую и третью плоскости. Для получения ровной поверхности перекрещивают направление движения напильника и периодически проверяют пропиливаемую поверхность линейкой, прикладывая ее в разных направлениях. Толщина снимаемого металла при опиливании составляет обычно 0,05—0,5 мм, но не более 3 мм, точность обработки должна быть ± (0,02÷0,05) мм. Для механизации работ по опиливанию применяют стационарные и передвижные установки с абразивными кругами. Для обеспечения чистоты обработки опиленную деталь зачищают личными напильниками с мелом, шкуркой, шлифовальными кругами различных марок. Поверхности вкладышей подшипников, гнезда и поверхности клапанов, поверхности станин и некоторые плоскости разъема подвергают шабрению.

Шабрение заключается в снятии тонкого слоя металла с участков, которые при пробе на краску соприкоснулись с поверхностью подгоняемой детали. Инструменты для шабрения (шаберы) изготовляют из использованных напильников или в виде резцов со вставными пластинками твердых сплавов. Для обработки плоских поверхностей применяют плоские шаберы, а для внутренних цилиндрических поверхностей — треугольные. Краска для шабрения приготовляется в виде смеси машинной масла с порошком глазури или сажи.

Для получения высокой точности и чистоты поверхности применяют притирку. Она применяется для пригонки деталей кранов, клапанов, золотников, пробок и др. Процесс притирки заключается в механическом или химико-механическом удалении с обрабатываемых поверхностей частиц металла с помощью смеси притирочных порошков и смазочно-охлаждающих жидкостей. В качестве порошков применяют естественный и искусственный карборунд, мелкий наждак, толченое стекло и другие абразивные материалы. Для получения особенно высокой чистоты применяют пасту ГОИ. В качестве смазывающе-охлаждающих жидкостей для стальных и медносплавных деталей применяют машинное масло, для чугунных — керосин.

Для окончательной декоративной отделки втулок, рукояток маховичков и других деталей, а также для повышения чистоты поверхности шеек валов применяют полирование. Его ведут быстро вращающимися кругами из войлока, фетра, полотна или бязи с нанесенной на их поверхность мастикой из вяжущего вещества (смесь парафина, вазелина и керосина) и полировального порошка (окиси алюминия, железа и хрома). В труднодоступных местах сначала полируют грубыми, затем тонкими сортами наждачной бумаги. Отполированную поверхность протирают сукном, обмывают чистым бензином и обдувают сжатым воздухом. Для тонкого полирования применяют колодки из дерева, меди или чугуна с нанесенной пастой. Окончательно отделывают поверхности вяжущим веществом без шлифовального порошка. Шейки валов полируют деревянными жимками, в которые последовательно закладывают полосы кожи, сукна, замши и резины, покрытые мастикой в смеси с тонким полировальным порошком.

В единичном и мелкосерийном производствах сборку машин производят из деталей или предварительно собранных узлов на неподвижном рабочем месте. Сборка из деталей обходится дороже, так как требует высокой квалификации слесарей-сборщиков. Узловая сборка позволяет достигнуть некоторого повышения производительности труда.

В крупносерийном и массовом производствах применяют поточный метод подвижной или стационарной сборки. При подвижной поточной сборке изделия перемещаются конвейером непрерывно. Для сборки сложных машин применяют несколько конвейеров, из которых один служит для общей сборки, а остальные — для узловой.

Стационарную поточную сборку применяют при ремонте крупных машин, перемещение которых затруднительно. При этом изделие устанавливают на неподвижном стенде, а каждая бригада рабочих, выполнив определенную операцию, переходит к следующему стенду и выполняет ту же операцию изделием.

Сборочные участки оборудуют стеллажами для установки собираемых изделий, слесарными верстаками с тисками, гидравлическими и ручными прессами, ваннами для подогрева подшипников качения и подъемно-транспортными средствами. Слесарей-сборщиков снабжают полными комплектами слесарно-монтажного и специального инструмента (электрические гайковерты, динамометрические ключи, электрошпильковерты и др.).

В вопросах повышения качества ремонтов особо важное значение имеет технический контроль. Детали на сборку подаются очищенными от загрязнений и коррозии и обязательно с клеймом ОТК. Изделия с других заводов также должны иметь документацию, подтверждающую их пригодность. Качество сборки контролируют работники ОТК. Они следят за соответствием порядка сборки утвержденному технологическому процессу, исправностью используемого инструмента и сборочных приспособлений. Они не допускают применения компенсирующих деталей, не предусмотренных чертежами или техническими условиями, наклепывания, подкерновывания и других способов поднятия поверхностей.

В собранных узлах контролеры ОТК проверяют: характер посадок, полученных при сборке деталей; качество взаимного прилегания уплотнений и фланцев; зазоры в зубчатых зацеплениях и пятна касания на зубьях сопряженных шестерен; правильность взаимодействия деталей и т. д. На узлах, не имеющих отклонений от заданных требований, контролер ставит клеймо, подтверждая их годность к установке на машину.

2020-05-12

2020-05-12 1477

1477