Контрольная работа

по дисциплине «Введение в технологии продуктов питания»

| Выполнил студент: Корчагина Карина Максимовна (Ф.И.О.) Курс 1 форма обучения очная направление Продукты из растительного сырья профиль Технология сахаристых продуктов шифр 557616 Проверила: Николаева Наталья Валерьевна (Ф.И.О.) |

Москва, 2020

Оглавление

Оглавление……………………………………………………………………...…2

Вопрос №6. Теоретические основы процесса получения свекловичной стружки. 4

Вопрос №11. Технология аффинирования сахара последнего продукта. 7

Вопрос №25. Принцип работы сатуратора диффузионного сока. 10

Вопрос №7. Строение и химический состав сахарной свеклы. 13

Вопрос №16. Факторы, влияющие на процесс диффузии сахарозы из свекловичной стружки. 15

Вопрос №23. Технология клерования желтых сахаров. 19

Список литературы.. 21

Вопрос №6. Теоретические основы процесса получения свекловичной стружки.

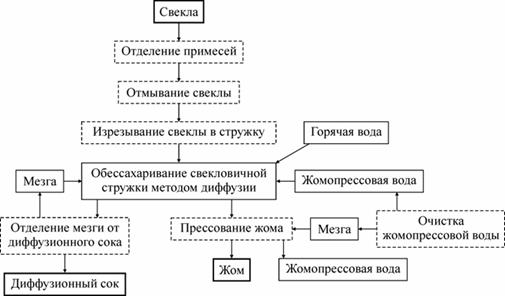

Выделение целевого продукта (сахарозы) из сахарной свеклы осуществляется посредством экстрагирования измельченных корнеплодов горячей водой (метод диффузии). Основные стадии переработки сахарной свеклы приведены на рис.1

Рис. 1. Схема переработки сахарной свеклы

Свекла, поступающая на завод, накапливается в железобетонной емкости, называемой бурачной, из которой корнеплоды по желобу главного гидротранспортера направляются на очистку.

Очистка корнеплодов от примесей осуществляется в моечной машине, откуда они через водоотделитель подаются в ковшовый элеватор и далее на контрольный ленточный конвейер, где с помощью магнитного сепаратора отделяются ферромагнитные примеси.

Чистая свекла после взвешивания накапливается в бункере, из которого она самотеком поступает в свеклорезки и режется в свекловичную стружку. По ленточному транспортеру стружка подается в диффузионный аппарат.

После обессахаривания методом противоточной экстракции стружку отпрессовывают и выводят в жомохранилище или на сушку.

Диффузионный сок освобождают от песка, мезги и направляют на известково-углекислотную очистку. Жомопрессовую воду после отделения мезги и отстаивания возвращают в диффузионный аппарат.

Подготовка сахарной свеклы к экстрагированию.

Гидротранспортер, перемещающий свеклу на завод, представляет собой открытый сверху желоб с прямоугольным сечением (ширина 0,6–0,7 м, высота 0,8–0,9 м), изготовленный из железобетона. На эстакадах, в галереях и на участках, примыкающих к оборудованию, гидротранспортеры делают из листовой стали. Для поддержания скорости потока 1,5–2,0 м/с на гидравлических транспортерах делают уклоны 15–20 мм/1 м. На гидротранспортере свекла предварительно очищается, проходя последовательно песколовушку, ботволовушку, камнеловушку, и поступает в свекломоечную машину, очистка сырья в которой обеспечивается трением корнеплодов друг о друга в водной среде. Корнеплоды перемещаются в осевом направлении с помощью шнека, расположенного на валу в начальной части агрегата. В моющей части вал снабжен кулачками, способствующими перемешиванию и передвижению сырья к выбрасывающей части. Для удаления тяжелых примесей на дне установлены песколовушки и камнеловушки. Легкие примеси выводятся через щели, расположенные в верхней части. Удаление чистых корнеплодов осуществляется ковшами, вращающимися на горизонтальном валу в выбрасывающей части, или шнеками в комбинированной машине. В выбрасывающую часть противотоком к передвигающейся массе свеклы непрерывно вводят чистую воду. Продолжительность пребывания корнеплодов в свекломойке составляет 6–8 мин.

В кулачных свекломоечных машинах значительное количество корнеплодов повреждается, поэтому более прогрессивно отмывать их в барабанной машине, которая представляет собой горизонтальный вращающийся барабан с загрузочным конусом и выгрузочным сдвоенным конусом. Внутри барабана по всей длине укреплены перфорированные витки для передвижения свеклы, а также перфорированная труба для подачи моечной воды. Продолжительность отмывания свеклы в барабане — 3 мин.

Из свекломоечной машины свекла поступает на водоотделитель, где она ополаскивается чистой водой, подаваемой из плоскоструйных аппаратов.

Стадии подготовки сырья требуют большого количества воды, однако при использовании на различных этапах производства предварительно очищенной отработанной воды безвозвратный расход чистой воды может быть снижен с 1500 до 100–150 %.

Получение свекловичной стружки. Для получения свекловичной стружки применяют центробежные, дисковые и барабанные свеклорезки. На отечественных предприятиях установлены в основном центробежные свеклорезки с 12 и 16 двуножевыми рамами. В центробежных машинах ножи закреплены неподвижно на внутренней стенке вертикального цилиндра. Свекла поступает на нижний диск вращающегося ротора и отбрасывается его лопастями к ножам, режущие кромки которых направлены навстречу движению свеклы. Под действием центробежной силы корнеплоды прижимаются к ножам и изрезываются в стружку, которая проходит между корпусом и кожухом вниз на транспортер. Оптимальной для экстрагирования является стружка ромбовидного или квадратного сечения.

Качество стружки оценивают по ее длине в 100 г, для чего 100 г стружки раскладывают на доске с канавками и определяют их общую длину (число Силина). Часто для оценки стружки пользуются фактором стружки (шведским фактором), представляющим собой отношение массы стружки длиной больше 5 см к массе стружки длиной меньше 1 см. Величина шведского фактора, характеризующего хорошую проницаемость слоя стружки, должна быть не ниже 8.

2020-05-11

2020-05-11 458

458