Для алюминиевых балок рекомендуется применение сплавов AB(Al + Mg + Si), алюминиево-магниевых (АМг5, АМг6, АМг61), алюминиево-магниево-цинковых (В92). В этих сплавах в зависимости от состояния их термической обработки пределы прочности стыковых сварных соединений  составляют (0,6÷0,9)

составляют (0,6÷0,9)  . Чем прочнее сплав, тем ниже коэффициент. Для повышения прочности стыковых соединений в отдельных случаях применяют косые швы. Целесообразно применение прессованных, штампованных и гнутых профилей.

. Чем прочнее сплав, тем ниже коэффициент. Для повышения прочности стыковых соединений в отдельных случаях применяют косые швы. Целесообразно применение прессованных, штампованных и гнутых профилей.

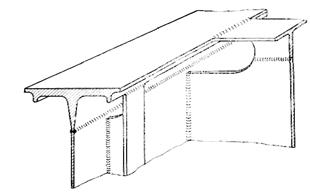

При конструировании алюминиевых балок следует избегать концентрации напряжений, особенно в зонах сварных соединений. На рис. 20 показана конструкция узла сопряжения сварных балок из алюминиевых сплавов. Швы располагаются вне зон наибольших нормальных напряжений и зон со значительными концентраторами напряжений.

Рисунок 20 - Конструкция сварного узла балок из алюминиевых сплавов

Конструкции из алюминиевых сплавов имеют значительно меньшую жесткость по сравнению со стальными. Балки для различных элементов конструкций имеют следующие значения fmax/ l:

Подкрановые балки (грузоподъемность крана 50 т) …………………………………1/600

Балки междуэтажных перекрытий………………………………………………………………….............1/400—1/200

Балки покрытий……………………………………………………………………………1/250—1/200

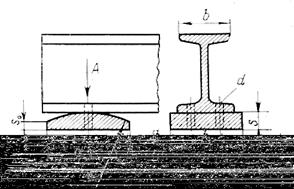

Если для сварных алюминиевых балок отношение высоты к толщине вертикального листа составляет h B/sB<80 для сплава АМг6, h B/sB≤70 Для сплава АВТ-1 (термически обработанного и искусственно состаренного), то ребра жесткости не ставятся или их ставят друг от друга на расстоянии a=2,4h. Проверка устойчивости стенки, подкрепленной только вертикальными ребрами жесткости (рис. 15,а), производится из условия

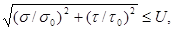

(2.47)

(2.47)

где σ — расчетное напряжение на верхней кромке вертикального листа;

σ 0=210(100sB/ h B)2; (2.48)

τ =Q/(sB h B); (2.49)

τ0=10(4,2 + 3,2/ v 2)(100 s B/ d) 2, (2.50)

где σ 0 и τ0 выражены в МПа; d — меньшая из величин а и hB; v — отношение большей стороны прямоугольника, образуемого сторонами а и h B, к меньшей.

Значение коэффициента U определяется в зависимости от эквивалентного напряжения  :

:

σi /[ σ ] P ……………………………… 0,66 0,75 0,9 1,0

U …………………………………….1,00 0,92 0,7 0,5

Ширина ребер жесткости, выраженная в миллиметрах, определяется из условия b р= h в/30+40 (рис. 15), а их толщина sp≥bp/12.

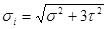

Рисунок 21 - Определение коэффициентов ψ(α) для балок из алюминиевых сплавов

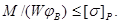

Проверка общей устойчивости сварных алюминиевых балок, работающих под действием изгибающего момента М, производится по формуле

(2.51)

(2.51)

Коэффициент φв определяется из выражения

(2.52)

(2.52)

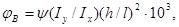

где 1Х и 1У — моменты инерции сечения балки относительно главных центральных осей; l — длина балки или расстояние между ее закреплениями в горизонтальной плоскости; ψ — коэффициент, определяемый по графику, представленному на рис. 21. Параметр α находят из соотношения

. (2.53)

. (2.53)

Обозначения величин соответствуют рис. 15.

При проверке устойчивости поступают следующим образом: по формуле (2.53) находят α и по графику (рис. 21) находят ψ, а по формуле (2.52)— φв. Если значения φв >0,67, то вместо φв следует принимать коэффициенты  :

:

……………………………0,67 0,8 1,0 1,2 1,4 2,0

……………………………0,67 0,8 1,0 1,2 1,4 2,0

……………………………0,67 0,75 0,82 0,88 0,93 1,0

……………………………0,67 0,75 0,82 0,88 0,93 1,0

Затем проверяют условие (2.51).

Опорные части балок

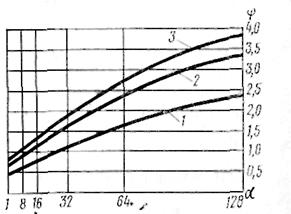

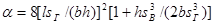

Опорные части балок, чтобы обеспечить шарнирность опирания, часто конструируют в форме выпуклых плит. Изготовление плоских плит нерационально. При очень больших нагрузках опорные части выполняют сварными.

Пример конструкции опорной выпуклой плиты приведен на рис. 22. На одной из опор балка, как правило, имеет продольную подвижность, на другой она закреплена болтами или штырями. Ширина опорной плиты b0 принимается равной (1,1÷1,2) b, длина плиты а = (1÷1,5) b.

Рисунок 22 - Конструкция опорной части балки

Плиты изготовляют стальными: толщина их у конца So=10÷15 мм, радиус цилиндрической поверхности R = l÷2 м. Толщина плиты на оси находится из условия ее прочности при работе на изгиб. Реактивные усилия, действующие на единицу длины плиты, обозначим q. От нагрузки q на оси плиты образуется поперечная сила

Q=qa/2=A/2. (2.54)

Изгибающий момент по оси плиты равен

M=qa2/8=Aa/8. (2.55)

Момент сопротивления сечения плиты, ослабленной отверстиями штырей, определяется из соотношения

W=(b 0 —2d)s2/ 6 . (2.56)

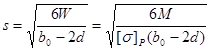

Требуемая толщина плиты

. (2.57)

. (2.57)

2020-05-12

2020-05-12 309

309