При сборке машин возможны погрешности во взаимном расположении деталей и узлов, несоблюдение в сопряжениях требуемых зазоров или натягов.

Причинами этих погрешностей могут быть: отклонения размеров, формы и расположения поверхностей сопрягаемых деталей при изготовлении; неточная установка и фиксация относительного положения деталей при сборке; низкое качество пригонки и регулирования положения сопрягаемых деталей; несоблюдение режима сборочной операции, например, при затяжке винтовых соединений; погрешности изготовления и настройки сборочного оборудования и технологической оснастки и др.

Заданную точность сборки можно получить различными методами: полной взаимозаменяемостью; неполной (частичной) взаимозаменяемостью; групповой взаимозаменяемостью (селективной сборкой); регулировкой; пригонкой или изготовлением детали по месту и применением компенсирующих материалов. Выбор конкретного метода зависит от количества изготовляемых или ремонтируемых однотипных машин, принятой системы организации производства и его технической оснащенности, квалификации рабочих, а также конструктивных особенностей узлов и машины в целом.

Рассмотрим указанные методы обеспечения точности сборки.

Метод полной взаимозаменяемости характеризуется пригодностью для сборки любой детали, узла или агрегата данной партии без дополнительной обработки и пригонки. Сборка с применением метода полной взаимозаменяемости наиболее проста и наименее трудоемка, так как требуемый зазор или натяг в соединении обеспечивается с заданной точностью без дополнительных затрат времени. Однако при полной взаимозаменяемости требуется более высокая точность изготовления деталей, что связано с удорожанием стоимости изготовления, необходимостью применения большого числа точных приспособлений, инструментов и контрольно-измерительных средств.

Применение метода полной взаимозаменяемости целесообразно при сборке простых соединений из небольшого количества деталей, например типа вал-втулка, так как с увеличением числа деталей ужесточаются требования к точности их обработки, что не всегда технически достижимо или экономически целесообразно.

Метод неполной взаимозаменяемости состоит в том, что допуски на размеры деталей, составляющих размерную цепь, преднамеренно расширяют для снижения их себестоимости. Поэтому требуемая точность сборки достигается не у всех соединений деталей, а у заранее установленной их части. Для оставшейся части соединений необходимы разборка и повторная сборка.

Применение метода неполной взаимозаменяемости целесообразно, если дополнительные затраты на выполнение разборочно-сборочных работ меньше затрат на изготовление сопрягаемых деталей при методе полной взаимозаменяемости.

Метод групповой взаимозаменяемости (селективной сборки или подбора) характеризуется тем, что требуемые зазоры или натяги в соединениях получают путем сборки деталей, относящихся к одной из размерных групп, на которые они предварительно рассортированы. При этом в пределах каждой группы требуемая точность сборки достигается методом полной взаимозаменяемости. Это обеспечивает высокую точность сборки без повышения точности изготовления деталей.

Существенным преимуществом данного метода является то, что без снижения по сравнению с методом полной взаимозаменяемости точности сборки можно расширить допуски на все детали во столько раз, на сколько групп разбиты детали, и за счет этого снизить точность их обработки. Благодаря разделению деталей на размерные группы точность сборки методом групповой взаимозаменяемости может быть даже существенно выше, чем при методе полной взаимозаменяемости. Поэтому этот метод широко применяется при производстве высокоточных изделий (подшипников, плунжерных пар и др.). Однако данный метод связан с дополнительной операцией сортировки деталей на размерные группы, необходимостью создания и хранения больших запасов деталей, что увеличивает объем незавершенного производства, материальные и трудовые затраты. Поэтому метод групповой взаимозаменяемости экономически эффективен в условиях крупносерийного и массового производства.

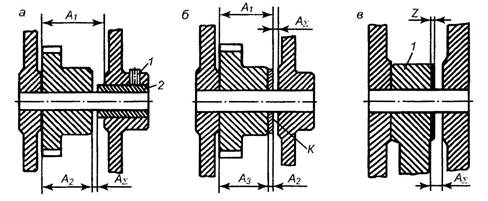

При методе регулировки необходимая точность сборки достигается путем изменения величины или положения компенсирующего звена. Практически это обеспечивается перемещением (рис. 6.1, а) или подбором размера А2 (рис. 6.1, 6) компенсатора для получения требуемого размера замыкающего звена (зазора) АƩ

В конструкции узла по рис. 6.1, а компенсатором является втулка 2, перемещением которой в осевом направлении достигается требуемый зазор в соединении — размер АƩ замыкающего звена. После этого втулка стопорится винтом 1.

В узле по рис. 6.1, б необходимый зазор обеспечивается за счет толщины А2 кольца К, которое в данном случае является компенсатором. Его толщина подбирается по результатам измерения фактического размера замыкающего звена (зазора).

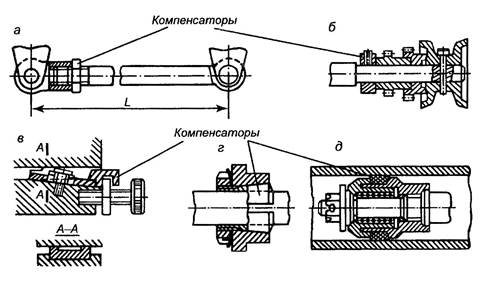

Основным преимуществом подвижных компенсаторов по сравнению с подбираемыми является возможность регулировать точность сборки узла без его разборки с минимальными затратами времени. В качестве подвижных компенсаторов могут служить регулировочные винты, втулки с резьбой, клинья, эксцентрики, детали из упругих материалов и др., некоторые из них представлены на рис. 6.2.

Рис. 6.1 Схемы обеспечения точности сборки методами регулировки (а, 6) и пригонки (в)

Рис. 6.2. Конструктивные разновидности подвижных компенсаторов: а — тяга с резьбовым соединением; б — установочное кольцо со стопорным винтом; в — клиновое устройство; г — разрезная конусная втулка; д — кольцо из эластичного материала

Сборка методом регулировки имеет следующие преимущества: универсальность (метод применим независимо от числа звеньев в цепи, допуска на замыкающее звено и объема выпуска деталей); простота сборки при высокой ее точности; отсутствие пригоночных работ; возможность периодической регулировки соединения в процессе эксплуатации машины для восстановления ее точности.

Метод пригонки (обработки детали по месту) состоит в том, что требуемая точность сборки достигается изменением размера одной из деталей (компенсатора) путем срезания с нее определенного слоя материала. Наиболее распространенные методы пригонки — точение, шлифование, опиливание, шабрение, притирка. Все остальные детали обрабатывают по допускам, экономически приемлемым для данного производства. Компенсатором может быть одна из основных деталей соединения (рис. 6.1, в) или специально предусмотренная деталь (прокладка, кольцо и др.). Например, если в конструкции по рис 6.1, б величину зазора обеспечивать не за счет подбора толщины кольца, а путем срезания с него слоя металла, то точность сборки будет обеспечиваться методом пригонки.

На рис. 6.1, в заданный зазор достигается пригонкой по толщине детали 1, при изготовлении которой предусматривают припуск Z на пригоночные работы.

Метод пригонки используется при сборке изделий с большим числом звеньев, при этом все детали за исключением компенсатора могут быть изготовлены с экономичными допусками, однако требуются дополнительные затраты на пригонку компенсатора. Экономичность метода в значительной мере зависит от правильного выбора компенсирующего звена, которое не должно принадлежать нескольким связанным размерным цепям.

Общим в методах пригонки и регулирования является применение компенсатора с изменением его положения или размеров для обеспечения точности сборки. При применении обоих методов собираемые детали изготовляются по расширенным, экономически достижимым производственным допускам, однако требуется дополнительное время на пригонку или регулирование размеров замыкающего звена для обеспечения требуемой точности изделия. При этом для выполнения пригонки часто необходимы предварительная сборка, проверка правильности положения сопрягаемых деталей и определение работ по пригонке компенсатора. Затем, после разборки, осуществляется подгонка компенсатора. Только после этого производится окончательная сборка. Все это существенно повышает общую трудоемкость сборки и ее стоимость, так как операция пригонки выполняется рабочими высокой квалификации.

При проведении же регулирования необходимость повторной сборки отпадает и трудоемкость сборки снижается. Однако введение специальных деталей (компенсаторов) усложняет конструкцию изделия. Методы регулирования и пригонки характерны для единичного и мелкосерийного производств.

Сборка с компенсирующими материалами. При этом методе требуемая точность замыкающего звена размерной цепи достигается применением компенсирующего материала, вводимого в зазор между сопрягаемыми поверхностями собираемых деталей. Данный метод применяется все шире благодаря созданию современных полимерных материалов, в частности, при сборке резьбовых соединений, подшипниковых узлов, соединений и узлов, базирующихся по плоскостям.

2020-05-12

2020-05-12 3256

3256