ДЕФЕКТОСКОПИЯ ДЕТАЛЕЙ

Цель работы.

Изучить способы выявления трещин и скрытых дефектов в деталях машин; приобрести практические навыки выполнения операций дефектоскопии; изучить устройство средств технологического оснащения для дефектоскопии деталей и овладеть приемами их использования.

Задание.

Изучить последовательность выполнения операций наиболее распространенных методов дефектоскопии деталей (магнитного, ультразвукового и капиллярного); ознакомиться с устройством оборудования и методами работы на нем при названных методах дефектоскопии.

Оборудование и материалы.

Прибор для циркуляционного намагничивания; магнитный дефектоскоп М-217; ртутно-кварцевая лампа типа ПРК; светофильтр типа УСФ; ультразвуковой дефектоскоп УД2-12; ванна с флюоресцентным раствором; ванна с трансформаторным маслом; порошок силикагель; волосяная кисть; деревянный или бронзовый молоток; лупа 5... 10-кратного увеличения; детали (коленчатая ось, шатун, коленчатый вал, поршневой палец, клапан); эмульгатор ОП-7 или ОП-10.

Общие сведения. Скрытые трещины, поры, раковины, пустоты и другие дефекты деталей определяют дефектоскопией. Существует большое число методов обнаружения невидимых дефектов: гидравлический, пневматический, магнитный, ультразвуковой, капиллярный, рентгеновский, радиационный и др.

Наиболее распространенные методы дефектоскопии деталей — магнитный, ультразвуковой и капиллярный. Выбор того или иного метода обусловливается конфигурацией и материалом деталей, а также вероятным расположением дефекта.

Магнитный (магнитно-порошковый) метод используют для обнаружения поверхностных и близкорасположенных к поверхности трещин, раковин и несплошности металла в ферромагнитных деталях.

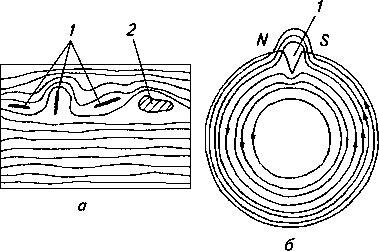

Магнитный поток, проходя через деталь в местах с дефектами, изменяет свои значения и направление (в соответствии с рис. 1.4), что регистрируется нанесенным на испытываемую деталь (после ее намагничивания или в присутствии намагничивающего поля) магнитным порошком — он оседает на кромках трещины.

Для обнаружения дефектов применяют ферромагнитные порошки, обладающие большой магнитной проницаемостью. Порошок магнетита (Fe304) черного или темно-коричневого цвета используют для контроля деталей со светлой поверхностью, а порошок оксида железа (Fe203) буро-красного цвета — с темной поверхностью. Зернистость порошка должна быть в пределах 5... 10 мкм. Магнитную суспензию готовят, используя керосин,

Рис. 1.4. Схема возникновения полей рассеяния при намагничивании:

а — продольном; б— циркулярном; 1 — трещина; 2— неметаллическое включение

трансформаторное масло, смесь масла с керосином. На 1 л жидкости добавляют 30...50 г магнитного порошка.

Для обнаружения дефектов, расположенных перпендикулярно продольной оси детали или под углом к ней не более 25°, используют полюсное намагничивание в магнитном поле соленоида (рис. 1.5, а) или помещают деталь между полюсами электромагнита (постоянного магнита).

Циркуляционным намагничиванием (рис. 1.5, 6) находят дефекты, расположенные вдоль продольной оси детали или под углом не более 20°. Оно создается полем, магнитные силовые линии которого расположены в виде замкнутых концентрических окружностей. Для этого через деталь пропускают электрический ток. Если необходимо обнаружить дефект на внутренней цилиндрической поверхности, то ток пропускают через стержень из немагнитного материала (медь, латунь, алюминий), помещенного в отверстие детали.

Комбинированное намагничивание (рис. 1.5, в) заключается в одновременном воздействии на деталь двух взаимно перпендикулярных магнитных полей, получаемых обычно пропусканием электрического тока через деталь (циркуляционное намагничивание) с одновременным помещением детали в соленоид или электромагнитный контур (полюсное намагничивание). Магнитные силовые линии результирующего поля в этом случае направлены по витковой линии к поверхности детали, что позволяет обнаружить дефекты разной направленности.

Комбинированное намагничивание проводят только в приложенном магнитном поле, а циркуляционное и полюсное — в приложенном поле и в поле остаточной намагниченности.

В приложенном магнитном поле определяют дефекты деталей, изготовленных из магнитомягких материалов (Ст.2, Ст.З, Ст.10,..., Ст.40 и др.), а в поле остаточной намагниченности — детали, изготовленные из магнитожестких материалов (легированные и высокоуглеродистые стали). После контроля все детали, кроме бракованных, размагничивают, воздействуя на них переменным магнитным полем, изменяющимся от максимального значения напряженности до нуля.

Для магнитного метода может быть использован как переменный, так и постоянный ток.

Переменный ток служит для нахождения поверхностных дефектов и размагничивания деталей; постоянный ток применяют для выявления только поверхностных дефектов. Создаваемое им магнитное поле однородно и проникает достаточно глубоко в деталь.

В ремонтном производстве широко используют переносные и передвижные магнитные дефектоскопы ПМД-70, ПМД-ЗМ, М-217 и др. На лабораторно-практических занятиях студент должен научиться пользоваться универсальным дефектоскопом М-217.

Ультразвуковой метод основан на свойстве ультразвуковых колебаний (волн) прямолинейно распространяться в однородном твердом теле и отражаться от границ раздела сред, обладающих

а б в

Рис. 1.5. Схемы намагничивания деталей переменным током:

а — продольное в поле соленоида; б— циркуляционное; в — комбинированное

различными акустическими сопротивлениями, в том числе нарушенной сплошности материала (трещин, раковин, расслоений и др.). Он является разновидностью акустических методов контроля дефектов. Различают три основных метода обнаружения дефектов с помощью ультразвука: теневой, зеркально-теневой и эхо-метод. Теневой метод основан на сквозном прозвучивании. Ультразвуковые колебания (УЗК) вводят в деталь с одной стороны, для чего служат пьезоизлучатель и генератор. Колебания принимаются пьезоприемником, расположенным с противоположной стороны детали. Недостаток этого метода — необходимость доступа к изделию с двух сторон, что не всегда возможно, а также синхронного перемещения пьезоизлучателя и пьезоприемника по поверхности детали. Эхо-метод в отличие от теневого и зеркально-теневого основан на посылке в деталь излучения в виде коротких импульсов один за другим, регистрации интенсивности и времени отраженных от дефектов и границ детали сигналов (эхо-сигналов). Для того чтобы эхо-сигналы не попали на пьезоэлектрические преобразователи (ПЭП) ультразвуковых сигналов, в период работы его как излучателя длительность пауз должна быть в 2...3 раза больше длительности импульсов.

Если деталь не имеет дефектов, то импульсы от ПЭП доходят до противоположной стороны детали (дна) и, отразившись, возбуждают данный сигнал, который будет воспринят пьезоэлементом, преобразован, усилен и подан на электронно-лучевую трубку (ЭЛТ) осциллографа, где появятся два сигнала.

При наличии на пути импульса дефекта пьезоэлемент вначале принимает эхо-сигнал от участка с дефектом, а затем донный сигнал, и на осциллографе появится еще один сигнал, расположенный между начальным и донным сигналами. Расстояние между начальным и донным сигналами составляет в определенном масштабе толщину проверяемой детали, а расстояние между начальным и промежуточным сигналами указывает на местоположение дефекта. Если в проверяемой детали имеется несколько дефектов, то на осциллографе будут видны несколько промежуточных сигналов. Всю деталь проверяют перемещением в определенной последовательности ПЭПа по поверхности детали, при этом наблюдая за экраном осциллографа.

Пьезоэлектрические преобразователи разделяют на четыре типа: прямые, наклонные, совмещенные и раздельно-совмещенные. Первый предназначен для ввода в деталь волн перпендикулярно к поверхности детали, второй —для ввода в деталь поверхностных, продольных или поперечных волн в зависимости от поставленной цели, а третий и четвертый — для ввода пучка продольных волн под определенным углом к плоскости, перпендикулярной к поверхности детали.

Применение таких головок дает возможность обнаружить не только внутренние дефекты, но и наружные, например усталостные трещины различного характера.

Рабочая поверхность пьезоэлектрических преобразователей контактирует с поверхностью детали через жидкости. В зависимости от толщины слоя их делят на контактные, целевые и иммерсионные. Первые имеют слой жидкости меньше длины волны УЗК, вторые — соизмеримую с длиной волны, а третьи — значительно больше ее. Выбор типа акустического контакта зависит от состояния рабочей поверхности проверяемой детали. Чем ниже ее шероховатость, тем меньше слой жидкости. Для этого используют масло средней вязкости, воду или мыльную пену.

На ремонтных предприятиях применяют различные ультразвуковые дефектоскопы: УЗД-7М, ДУК-63, УД-11ПУ, УД-10П, УД2-12идр.

Дефектоскоп УД2-12 реализует эхо-метод, теневой и зеркально-теневой методы контроля. Диапазон толщин контролируемых деталей 1...999 мм по цифровому индикатору и 1...5000 мм по экрану электронно-лучевой трубки. Он позволяет также подключать внешние устройства и измерительные приборы (осциллограф, вольтметр) с выходным сопротивлением не менее 1 Ом.

Встроенные устройства автоматизированной обработки результатов контроля позволяют проводить настройку и диагностику его технического состояния с элементами самопроверки.

Порядок выполнения работы магнитным методом. Наличие и характер дефектов в детали определяют магнитным методом под руководством лаборанта. Для этого необходимо:

1. Выбирать способ намагничивания, схему намагничивания и рассчитать силу тока с учетом характеристики детали.

2. Подготовить магнитный дефектоскоп М-217 к работе: включить прибор в сеть, установить переключатель «характера намагничивания» в положение «длительное намагничивание», установить при помощи ручки автотрансформатора, расположенной на передней части прибора, расчетную силу тока.

3. Намагнитить деталь, для этого:

переводят переключатель «характер намагничивания» в положение «кратковременное намагничивание»;

устанавливают деталь между стационарными (ручными) контактами дефектоскопа или внутри соленоида;

нажимают на педаль дефектоскопа и тем самым намагничивают деталь.

4. Посыпать деталь магнитным порошком или смочить суспензией. Выявить наличие и характер дефектов. Дать заключение о

степени годности детали.

А б в

Рис. 1.6. Схема контроля поверхности детали капиллярным методом:

а — заполнение полости проникающей жидкостью; 6 — удаление проникающей жидкости с поверхности детали; в — нанесение проявителя и выявление трещины; / — деталь; 2— полость трещины; 3 — проникающая жидкость; 4 — проявитель; 5 — индикаторный рисунок трещины

5. Удалить с поверхности детали магнитный порошок (суспензию).

6. Размагнитить деталь.

По окончании работы тщательно убирают рабочее место. Заносят в отчет данные о магнитном методе дефектоскопии.

Капиллярный метод предназначен для выявления трещин и других поверхностных дефектов (шлифовальных и термических трещин, волосовин, пор и др.) деталей, изготовленных из различных материалов: ферромагнитных и неферромагнитных сталей; цветных металлов; титановых, алюминиевых, магнитных сплавов; деталей из стекла, керамики и металлокерамики (рис. 1.6). Этот метод обладает высокой чувствительностью (табл. 1.3) и простотой технологии контроля.

2020-05-12

2020-05-12 152

152