Корректирование необходимо произвести при следующих результатах:

1. Если расчетная динамическая грузоподъемность  рекомендуется увеличить Сr одним из способов:

рекомендуется увеличить Сr одним из способов:

| 70 |

б) перейти из данного типа подшипника в другой, более грузоподъемный (например, вместо шариковых принять роликовые подшипники);

в) увеличить диаметры 2-й и 4-й ступеней под подшипники. При этом надо учесть, что эта мера приведет к изменению размеров других ступеней вала.

2. Если расчетная динамическая грузоподъемность  рекомендуется уменьшить Сr одним из способов:

рекомендуется уменьшить Сr одним из способов:

а) перейти из средней серии в легкую серию данного подшипника, не изменяя диаметры 2-й и 4-й ступени под подшипники;

б) перейти из данного типа подшипника в другой, менее грузоподъемный (например, вместо радиально-упорных шариковых принять радиальные шариковые).

Уменьшать диаметры 2-й и 4-й ступеней под подшипники ни в коем случае нельзя, так как это повлечет уменьшение прочности вала.

8.2. Определение базовой долговечности Lh

Требуемая долговечность подшипника Lh составляет:

– для червячных редукторов  ч;

ч;

– для зубчатых редукторов  – 12000 ч.

– 12000 ч.

Базовая долговечность Lh определяется по формуле:

Определить пригодность подшипника из условия:  , учитывая что

, учитывая что  ч.

ч.

Пример 1. Проверить пригодность подшипника № 208 быстроходного вала цилиндрического одноступенчатого косозубого редуктора.

Исходные данные: частота вращения вала n = 720 об/мин, осевая сила в зацеплении Fа = 580,761 H, реакция в наиболее нагруженной опоре R åmax= 1738,548 Н, V = 1, К б = 1,3, К Т= 1,  = 1,

= 1,  = 0,7.

= 0,7.

Характеристики подшипника № 208: Сr = 32000 Н, С 0 r = 17800 Н, Х = 0,56, [ Lh ]=12000ч.

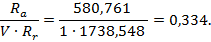

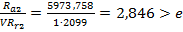

1. Определяем отношение  ,

,

, в зависимости от полученной величины по табл. 42 интерполированием находим e = 0,227; Y = 1,96.

, в зависимости от полученной величины по табл. 42 интерполированием находим e = 0,227; Y = 1,96.

2. Определяем отношение  ,

,

где Ra – осевая нагрузка подшипника, Н (Ra = Fa = 580,761 H);

Rr – радиальная нагрузка подшипника, Н (Rr = R åmax = 1738,548 Н).

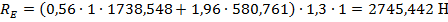

3. По соотношению  выбираем формулу и определяем эквивалентную динамическую нагрузку подшипника:

выбираем формулу и определяем эквивалентную динамическую нагрузку подшипника:

.

.

.

.

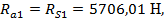

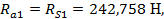

4. Определяем динамическую грузоподъемность:

– подшипник пригоден.

– подшипник пригоден.

| 71 |

– подшипник пригоден.

– подшипник пригоден.

Пример 2. Проверить пригодность подшипника № 7214 вала колеса конического одноступенчатого редуктора.

Исходные данные: частота вращения вала n = 91,5625 об/мин, осевая сила в зацеплении Fа = 2345,4 H, схема установки подшипников – враспор, реакции в подшипниках R 1= 4870,1 Н, R 2= 18580,3 Н, V = 1, К б = 1,3, К Т= 1,  = 1,

= 1,  = 0,7.

= 0,7.

Характеристики подшипника № 7214: Сr = 95900 Н, С 0 r = 82100 Н, e = 0,37, Y = 1,62, [ Lh ]= 10000 ч.

1. Определяем осевые составляющие:

в опоре D:  Н;

Н;

в опоре C:  Н.

Н.

2. Определяем осевые нагрузки подшипников

по табл. 45 принимаем:

3. Определяем эквивалентную нагрузку подшипника C:

так как  , то для расчета применяем формулу:

, то для расчета применяем формулу:

,

,

где X = 0,4 – коэффициент радиальной нагрузки (табл. 41);

Y = 1,62 – коэффициент осевой нагрузки (прил. 10);

4. Определяем эквивалентную нагрузку подшипника D:

так как  , то для расчета принимаем формулу:

, то для расчета принимаем формулу:

Дальнейший расчет ведем по подшипнику D, так как он оказался более нагруженным  .

.

5. Определяем расчетную динамическую грузоподъемность Сr:

– подшипник пригоден.

– подшипник пригоден.

6. Определяем долговечность подшипника:

– подшипник пригоден.

– подшипник пригоден.

| 72 |

Исходные данные: частота вращения вала n = 1460 об/мин, осевая сила в зацеплении Fа = 5731 H, схема установки подшипников – враспор, реакции в подшипниках R 1= 914 Н, R 2= 2099 Н, V = 1, К б = 1,3, К Т= 1,  = 1,

= 1,  = 0,7.

= 0,7.

Характеристики подшипника № 7307: Сr = 48100 Н, С 0 r = 35300 Н, e = 0,32, Y = 1,88, α = 12º, [ Lh ]= 8000 ч.

1. Определяем осевые составляющие радиальной нагрузки подшипника для каждой из опор:

в опоре A:  Н,

Н,

в опоре B:  Н.

Н.

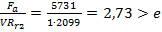

2. Определяем осевые нагрузки подшипников

по табл. 45 принимаем:

3. Определяем эквивалентную нагрузку подшипника A:

так как  то для расчета принимаем формулу:

то для расчета принимаем формулу:

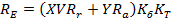

4. Определяем эквивалентную нагрузку подшипника B:

так как  , то для расчета принимаем формулу:

, то для расчета принимаем формулу:

,

,

где X = 0,4 – коэффициент радиальной нагрузки (табл. 41);

Y = 1, 88 – коэффициент осевой нагрузки (прил. 10).

Дальнейший расчет ведем по подшипнику B, так как он оказался более нагруженным  .

.

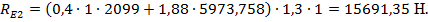

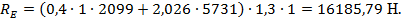

5. Определяем расчетную динамическую грузоподъемность Сr:

– подшипник непригоден.

– подшипник непригоден.

Так как  , то утяжеляем подшипник, устанавливаем в фиксирующей опоре сдвоенный подшипник из двух подшипников № 7607 и проводим проверку подшипников фиксированной опоры на динамическую грузоподъемность.

, то утяжеляем подшипник, устанавливаем в фиксирующей опоре сдвоенный подшипник из двух подшипников № 7607 и проводим проверку подшипников фиксированной опоры на динамическую грузоподъемность.

Характеристики подшипника 7607: Сr = 76 кН, Сr0 = 61,5 кН, e = 0,296, Y = 2,026, α = 11º.

6. Определяем эквивалентную нагрузку подшипника B по формуле:

.

.

Так как отношение  , то у подшипника работает только один ряд тел качения, поэтому расчет эквивалентной нагрузки рассчитываем по характеристикам (X,Y) однорядного конического подшипника. Базовую динамическую грузоподъемность определяем как умноженную на коэффициент 1,714, т.е. [ Cr ] = 1,714∙76 = 130,26 кН.

, то у подшипника работает только один ряд тел качения, поэтому расчет эквивалентной нагрузки рассчитываем по характеристикам (X,Y) однорядного конического подшипника. Базовую динамическую грузоподъемность определяем как умноженную на коэффициент 1,714, т.е. [ Cr ] = 1,714∙76 = 130,26 кН.

Так как работает один ряд тел качения, определяем смещение точки приложения реакции по формуле:

мм,

мм,

где T, d, D – геометрические характеристики подшипника (прил. 10).

Для того чтобы не производить повторный расчет реакций опор, смещаем подшипники фиксированной опоры на величину a.

Подставив значения в формулу, определяем эквивалентную нагрузку:

| 73 |

7. Определяем динамическую грузоподъемность:

Cr < [ Cr ], следовательно, данный подшипник пригоден для эксплуатации.

8. Определяем долговечность подшипника по формуле:

8000 ч < 8346,76 ч < 40000 ч – следовательно, подшипник пригоден для эксплуатации.

| 74 |

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки, полумуфты и др.). Шпонкапредставляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для фиксации вращающихся элементов на валах, а также для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковыми или концевыми фрезами, в ступицах – протягиванием.

В проектируемом редукторе шпоночные соединения применяют на быстроходном валу – для установки полумуфты, на тихоходном валу – для установки зубчатого колеса и элемента открытой передачи (или полумуфты).

Достоинства шпоночных соединений – простота конструкции и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения.

Недостаток– шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночные соединения подразделяют на ненапряженные и напряженные. Ненапряженные соединенияполучают при использовании призматических и сегментных шпонок. В этих случаях при сборке соединений в деталях не возникает предварительных напряжений. Для обеспечения центрирования и исключения контактной коррозии ступицы устанавливают на валы с натягом. Напряженные соединения получают при применении клиновых и тангенциальных шпонок.

При сборке таких соединений возникают предварительные (монтажные) напряжения. Основное применение имеют ненапряженные соединения.

Выбор шпонок

В данном проекте применяют призматические шпонки по ГОСТ 23360–78 (прил. 14). В соединении призматическими шпонками рабочими являются боковые, более узкие грани шпонок высотой h. Сечение шпонки (b × h) выбирается по величине диаметра ступени вала в месте установки шпонки.

По форме торцов различают шпонки со скругленными торцами – исполнение 1 (рис. 23, а), с плоскими торцами – исполнение 2 (рис. 23, б), с одним плоским, а другим скругленным торцом – исполнение 3 (рис. 23, в).

а б в

Рис. 23. Шпонки призматические

| 75 |

2020-05-11

2020-05-11 313

313