КОНСПЕКТ

по ПМ 02 «УЧАСТИЕ В РАБОТАХ ПО РЕМОНТУ И ИСПЫТАНИЮ ХОЛОДИЛЬНОГО ОБОРУДОВАНИЯ (ПО ОТРАСЛЯМ)»

для специальностей:

15.02.06 Монтаж и техническая эксплуатация холодильно-компрессорных машин и установок (по отраслям)

Составил:

Преподаватель кафедры пб и топ

к.т.н. Гунько,

Рассмотрено и утверждено

На заседании кафедры ТХО

Протокол № ______

от «_____» ___________ 20__г.

зав. кафедрой ТХО

______________к.т.н. Д.Л. Львов

Кемерово 2020 г.

СОДЕРЖАНИЕ

ОСНОВЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА

1.1 Общие сведения…..………………….. …………………………………4

1.2 Уровни автоматизации…………………………………………………..5

1.3 Классификация автоматических систем………………………………..6

1.4 Объект автоматизации…………………………………..……………….7

1.5 Принципы автоматического управления……………………………….9

1.6 Автоматические регуляторы…………………………………………….10

1.7. Одноконтурные системы автоматического регулирования…………..11

1.8 Стадии проектирования систем автоматического управления……….13

МЕТРОЛОГИЯНИЯ

2.1 Способы измерений……………………………………………………...14

2.2 Единицы измерения……………………………………………………...14

2.3 Система единиц…………………………………………………………..14

2.4 Методы измерений……………………………………………………….15

2.5 Точность и погрешность измерений……………………………………16

2.6 Основные сведения о средствах измерения……………………………18

2.7 Вспомогательные средства измерения…………………………………20

2.8 Основные типы первичных преобразователей………………………...20

ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ

3.1 Общие сведения. температурные шкалы……………………………….22

3.2 Методы измерения температуры………………………………………..23

3.3 Термометры расширения………………………………………………...24

3.4 Электрические преобразователи температуры. Термоэлектрический преобразователь температуры………………………………………………26

3.5 Термометры сопротивления……………………………………………..33

ИЗМЕРЕНИЕ ДАВЛЕНИЯ

4.1 Основные методы и классификация средств измерения давления…...38

4.2 Манометры и дифманометры жидкостные…………………………….39

4.3 Деформационные манометры и дифманометры упругие чувствительные элементы…………………………………………………………………40

4.4 Манометры и преобразователи давления мембранные………………..42

4.5 Сильфоны…………………………………………………………………44

4.6 Тензометрические измерительные преобразователи давления……….44

ИЗМЕРЕНИЕ РАСХОДА И КОЛИЧЕСТВА

5.1. Измерение расхода методом переменного перепада давления в сужающем устройстве………………………………………………………….46

5.2 Типы стандартных сужающих устройств………………………………47

5.3 Метод постоянного перепада давления………………………………...48

5.4 Электромагнитный расходомер…………………………………………48

ИЗМЕРЕНИЕ УРОВНЯ

6.1 Указательные стекла……………………………………………………..50

6.2 Поплавковые уровнемеры……………………………………………….50

6.3 Буйковый уровнемер………………………………………………….....50

6.4 Пьезоэлектрический уровнемер…………………………………...……51

6.5 Гидростатический уровнемер…………………………………………...51

6.6 Ультразвуковой уровнемер……………………………………………...52

ИЗМЕРЕНИЕ ПАРАМЕТРОВ ХАРАКТЕРИЗУЮЩИХ СОСТАВ И СВОЙСТВА ВЕЩЕСТВА

7.1 Газоанализаторы………………………………………………………....53

7.2 Анализаторы жидкостей…………………………………………………54

7.3 Хромотография…………………………………………………………...55

7.4 Автоматические рефрактометрические преобразователи ГСП……….56

8. ИЗМЕРЕНИЕ ВЛАЖНОСТИ ………………………………………….57

9. ИЗМЕРЕНИЕ ВЯЗКОСТИ ……………………………………………..57

10. ИЗМЕРЕНИЕ ПЛОТНОСТИ …………………………………………57

ФУНКЦИОНАЛЬНЫЕ СХЕМЫ АВТОМАТИЗАЦИИ

11.1 Условные цифровые обозначения, трубопроводов жидкостей и газов согласно гост 2 784-70……………………………………………………….59

11.2 Условные буквенные обозначения технологических параметров и функций систем автоматизации по гост 21.404-35…………………...……60

11.3 Примеры построения условных обозначений элементов и средств автоматизации по гост 21.404-85……………………………………………...60

12. ПОРЯДОК ВЫБОРА СРЕДСТВ ИЗМЕРЕНИЯ И АВТОМАТИЗАЦИИ ………………….…………………………………………………...62

13. ЭРГОНОМИКА ЩИТОВ, ПУЛЬТОВ И ПУНКТОВ УПРАВЛЕНИЯ ОБЩИЕ ПОЛОЖЕНИЯ ……………………………..……………..63

СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ …………………….....67

Содержание:

Основные пути и средства повышения долговечности холодильного оборудования.

Материально-технические средства для ремонта оборудования

Ремонтные предприятия (мастерские)

Планирование и организация ремонтной службы на предприятии

Износ деталей оборудования

Пути и средства повышения долговечности холодильного оборудования

Восстановление деталей и повышение их износостойкости

Технологические процессы ремонта деталей и узлов холодильной установки

Подготовленные операции ремонта оборудования

Общие ремонтные работы

Технологический процесс ремонта оборудования

Ремонт компрессоров

Ремонт теплообменных аппаратов, вспомогательного оборудования, арматуры, трубопроводов

Технология ремонта малых холодильных машин

Основные методы диагностирования и контроля технического состояния холодильного оборудования

Методы диагностирования технологического состояния оборудования

Балансировка вращающихся деталей при ремонте

Контроль технического состояния холодильного оборудования

Испытания компрессоров после ремонта

Техническое освидетельствование аппаратов холодильной установки

Прогнозирование отказов в работе и обнаружение дефектов холодильного оборудования

Надежность оборудования. Основные понятия теории надежности

Анализ основных причин неисправностей и дефектов холодильного оборудования

Обеспечение эксплуатационной надежности компрессоров

Список использованной литературы

Основные пути и средства повышения долговечности холодильного оборудования

Материально-технические средства для ремонта оборудования

Контрольно-измерительные инструменты.

Контрольно-измерительные инструменты, используемые при ремонте и монтаже на пищевых предприятиях, по выполняемым функциям можно разделить на следующие типы: для непосредственного измерения линейных размеров, для снятия и переноса размеров с изделия на масштабную линейку, для контроля и измерения линейных и диаметральных размеров, для проверки плоскости и прямолинейности и для измерения углов.

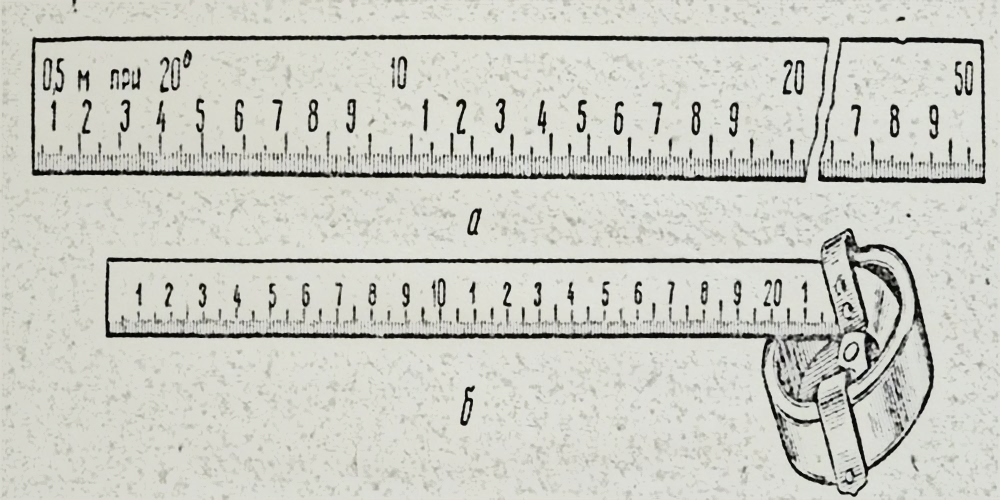

К инструментам для измерений линейных размеров относятся линейки и рулетки, измерительные и складные метры.

Инструменты для измерений:

а-линейка, б-ленточный метр.

Их необходимо хранить в инструментальных кладовых и на рабочих местах так, чтобы они не покрывались грязью, пылью и не подвергались коррозии.

Помещение инструментальной кладовой должно соответствовать расчетной площади, быть сухим, чистым, теплым и оборудовано специальными шкафами и стеллажами для хранения инструментов. Точные инструменты и приборы следует обязательно протирать, смазывать и хранить в плотно закрывающихся футлярах.

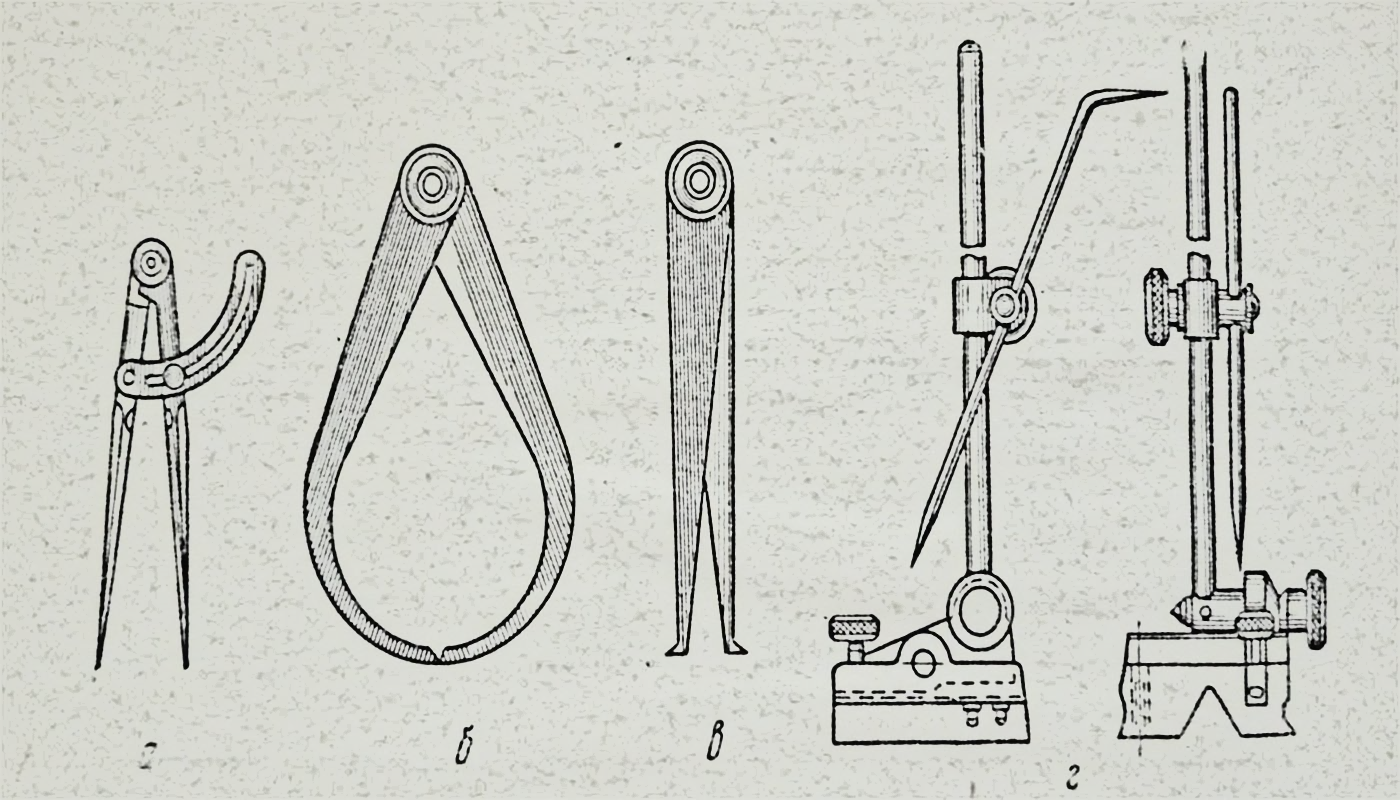

Инструменты для снятия и переноса размеров с изделия на масштабную линейку. К ним относятся циркули, кронциркули, нутромеры, рейсмус с чертилкой.

Циркули и кронциркули являются промежуточным звеном при знании размеров. Размеры определяют по масштабной линейке, а инструментами производят разметку. Нутромеры бывают: нормальные и пружинные. Применяются для измерения пазов и других внутренних полостей.

Инструменты для снятия и переноса размеров с изделия на масштабную линейку:

а - циркуль разметочный с дугой; б – кронциркуль; в – нутромер; г – рейсмус с чертилкой.

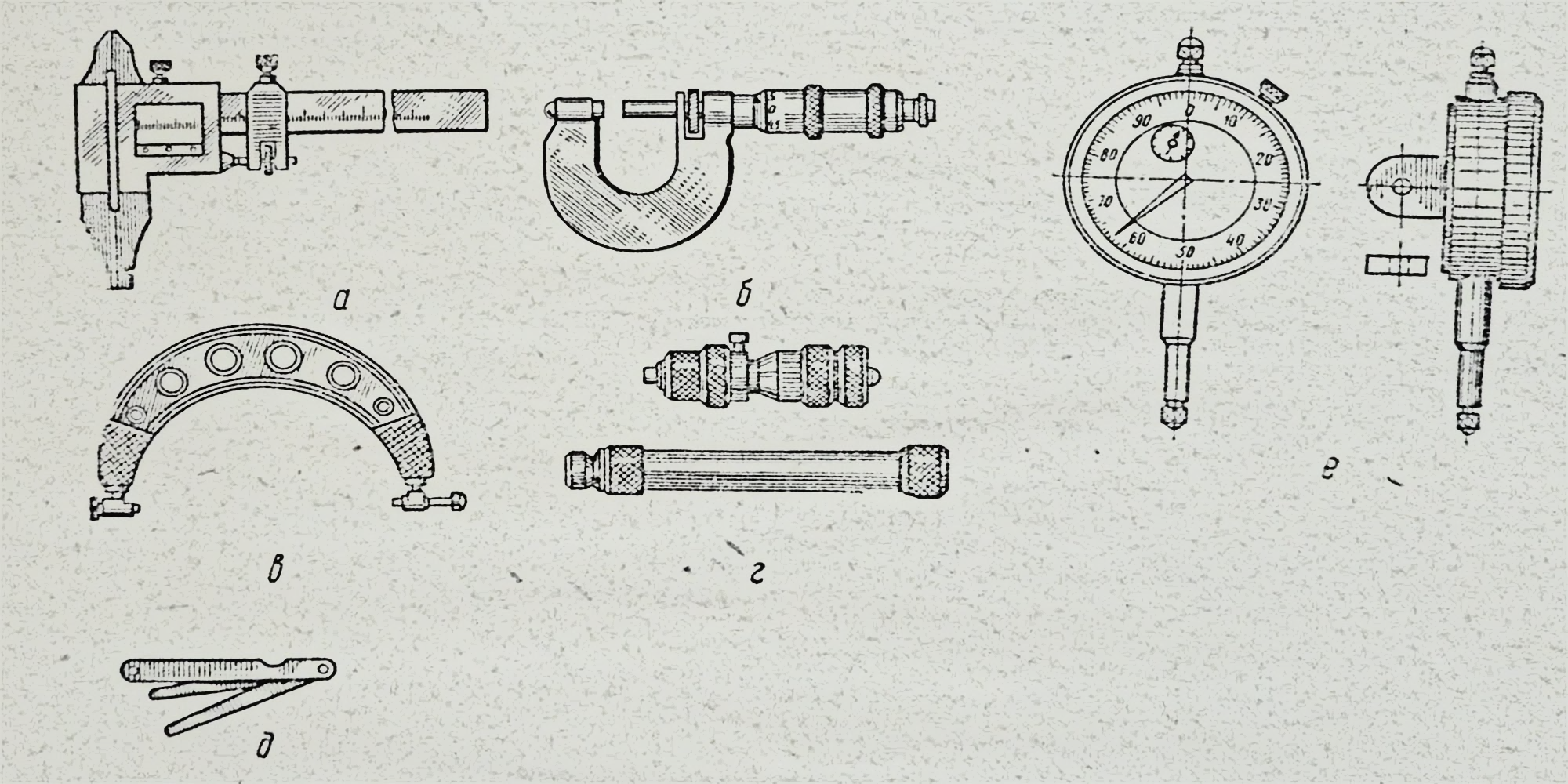

Инструменты для контроля и измерении линейных и диаметральных размеров. Включает в себя штангенциркули, штангенглубомеры, микрометрические нутромеры, микрометры, скобы рычажные с отсчётным устройством, индикаторы часового типа и щупы.

Применяют штангенциркули для измерения наружных и внутренних размеров до 2000мм; штангенглубиномеры и микрометрические нутромеры для измерения внутренних размеров; штангенрейсмусы для измерения и разметки до 2500мм; микрометры для измерения наружных размеров абсолютным методом; скобы рычажные с отсчетными устройством для измерения методом сравнения с коневыми мерами длины, калибрами или специальными эталонами; Индикаторы часового типа- для измерения длин деталей относительным методом, а также для проверки взаимного положения деталей в машинах, их геометрические формы и т.д.; щупы – для определения величины зазоров.

Инструменты с линейным нониусом:

а – штангенциркуль; ю – микрометр; в – рычажная скоба; г –микрометрический нутромер; д - щуп; е – индикатор часового типа.

2020-05-21

2020-05-21 521

521