Тема 1. НТП на автомобильном транспорте. Краткий обзор автомобилей и силовых агрегатов.

Научно-технический прогресс на автомобильном транспорте.

1. Основные тенденции мирового автомобилестроения.

2. Выдающиеся ученые и конструкторы в автомобилестроении

3. Краткий обзор современных производителей легковых автомобилей

1. Основные тенденции мирового автомобилестроения.

В конце XX века в мировом автомобилестроении отмечается возрастающее использование изделий электронной промышленности — систем управления двигателями, коробками передач и трансмиссией, систем пассивной (преднатяжителей и компенсаторов натяжения ремней безопасности, подушек и шторок безопасности, активных подголовников, систем спутниковой аварийной сигнализации) и активной безопасности (АБС тормозов, брейкассистеров, противозаносных систем и т. д.), активных светотехнических систем, радаров и сонаров, датчиков давления воздуха в шинах, гарнитур мобильной связи «хэнд-фри», бортовых компьютеров, диагностических и навигационных систем.

К наиболее важным тенденциям мирового автомобилестроения в начале XXI века можно отнести особое внимание к улучшению экологических и экономических показателей ДВС (каталитические нейтрализаторы и дизели нового поколения, новые типы топлив, включая биотопливо), создание гибридных систем (ДВС+электромотор+аккумулятор), повышению уровня безопасности, улучшению ходовых качеств (полный привод, электронные системы помощи вождению), «интеллектуализации» автомобиля в целом.

Важной проблемой сегодня является проблема утилизации (рециклинга) автомобилей. В ряде государств приняты сегодня нормы, требующие от производителей, полной информированности по части используемых материалов. Важным шагом к реализации этих законов и норм было создание единой международной информационной системы IMDS.

2. Выдающиеся ученые и конструкторы в автомобилестроении

Готтлиб Вильгельм Даймлер (нем. Gottlieb Wilhelm Daimler); собственно Даймлер (Däumler; 17 марта 1834, Шорндорф — 6 марта 1900, Канштат под Штутгартом) — немецкий инженер, конструктор и промышленник.

Даймлер разработал совместно с Вильгельмом Майбахом один из первых автомобилей и несколько типов бензиновых двигателей внутреннего сгорания.

Аугуст Хорьх (нем. August Horch; 12 октября 1868, Виннинген — 3 февраля 1951, Мюнхберг) — один из пионеров немецкой автомобильной промышлености, инженер-конструктор и предприниматель, основатель компании Audi.

Внёс значительный вклад в развитие автомобилестроения, в том числе начал использовать карданную передачу, сверхпрочные виды стали и предложил расположение кресла водителя в левой части кузова автомобиля.

Ге́нри Форд (англ. Henry Ford; 30 июля 1863 — 7 апреля 1947) — американский промышленник, изобретатель, автор 161 патента США. Его лозунгом было «автомобиль для всех» — завод Форда выпускал наиболее дешёвые автомобили в начале эпохи автомобилестроения. «Ford Motor Company» существует и по сей день.

Генри Форд известен также тем, что впервые стал использовать конвейер для поточного производства. Конвейер использовали и до этого, однако Форд первым «поставил на конвейер» сложную продукцию — автомобиль. Книга Форда «Моя жизнь, мои достижения» является классическим произведением по научной организации труда.

Фе́рдинанд По́рше (нем. Ferdinand Porsche; 3 сентября 1875, Мафферсдорф, Австро-Венгрия — 30 января 1951, Штутгарт, Германия) — германский конструктор автомобилей и бронетанковой техники.

Основатель компании Porsche. Знаменит и как создатель самого популярного автомобиля в истории автомобилестроения, вошедшего в историю под именем Volkswagen Käfer.

Андре́й Алекса́ндрович Ли́пгарт (1898 — 1980) — советский конструктор автомобилей. Доктор технических наук.

Член-корреспондент Академии артиллерийских наук (1947). Заслуженный деятель науки и техники РСФСР (1958). Лауреат пяти Сталинских премий. Главный конструктор Горьковского автомобильного завода.

3. Краткий обзор современных производителей легковых автомобилей

Уровень автомобилизации в странах мира (авто/1000 чел.)

>600 301-500 101-150 41-60 11-20.

501-600 151-300 61-100 21-40 0-10

Крупнейшие компании-производители (на 2010 год):

· Toyota (Япония) — 8,56 млн шт.

· General Motors (США) — 8,48 млн шт.

· Volkswagen (Германия) — 7,34 млн шт.

· Hyundai Motor (Южная Корея) — 5,76 млн шт.

· Ford (США) — 4,99 млн шт.

· Nissan (Япония) — 3,98 млн шт.

· Honda (Япония) — 3,64 млн шт.

Литература:

Долматовский Ю.А. Автомобиль за 100 лет. М.: Знание, 1986

Электронные ресурсы:

http://ru.wikipedia.org/wiki/ Категория:Автомобильные_конструкторы

http://www.bibliotekar.ru/auto2/

Контрольные вопросы.

1. Назовите творцов и год создания первого общепризнанного автомобиля?

2. Объясните важность энергосбережения на транспорте. Каковы его пути?

3. Перечислите изобретателей и конструкторов известных вам, которые не вошли в материал пособия?

4. В каких странах достигнута максимальная автомобилизация?

5. Почему в мире автопроизводители объединяются в корпорации?

Краткая техническая характеристика двигателей изучаемых автомобилей

1. Двигатели Ванкеля (роторно-поршневые ДВС)

2. Двигатели Стирлинга.

3. Турбинные силовые агрегаты.

4. Техническая характеристика двигателей автомобилей MERCEDES, VW, OPEL, BMW, AUDI.

1. Двигатели Ванкеля (роторно-поршневые ДВС)

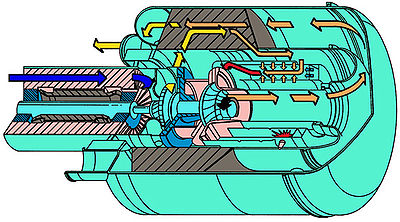

Ро́торно-поршнево́й дви́гатель внутреннего сгорания (РПД, двигатель Ва́нкеля), конструкция разработана в 1957 году инженером Вальтером Фройде, в соавторстве с Феликсом Ванкелем.

Особенность двигателя — применение трёхгранного ротора (поршня), имеющего вид треугольника Рёло, вращающегося внутри цилиндра специального профиля.

Конструкция. Установленный на валу ротор жёстко соединён с зубчатым колесом, которое входит в зацепление с неподвижной шестернёй — статором. Диаметр ротора намного превышает диаметр статора, несмотря на это ротор с зубчатым колесом обкатывается вокруг шестерни. Каждая из вершин трёхгранного ротора совершает движение по эпитрохоидальной поверхности цилиндра и отсекают переменные объёмы камер в цилиндре с помощью трёх клапанов.

Цикл и внешний вид двигателя Ванкеля: впуск (голубой), сжатие (зелёный), рабочий ход (красный), выпуск (жёлтый)

Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. Герметизация камер обеспечивается радиальными и торцевыми уплотнительными пластинами, прижимаемыми к цилиндру центробежными силами, давлением газа и ленточными пружинами. Отсутствие ГРМ делает двигатель значительно проще четырехтактного поршневого (экономия составляет около тысячи деталей), а отсутствие сопряжения (картерное пространство, коленвал и шатуны) между отдельными рабочими камерами обеспечивают необычайную компактность и высокую удельную мощность. За один оборот двигатель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя.

Смесеобразование, зажигание, смазка, охлаждение, запуск принципиально такие же, как и у ДВС.

2. Двигатели Стирлинга.

Дви́гатель Сти́рлинга — тепловая машина, в которой жидкое или газообразное рабочее тело движется в замкнутом объёме, разновидность двигателя внешнего сгорания. Основан на периодическом нагреве и охлаждении рабочего тела с извлечением энергии из возникающего при этом изменения объёма рабочего тела. Может работать не только от сжигания топлива, но и от любого источника тепла. Двигатель Стирлинга был впервые запатентован шотландским священником Робертом Стирлингом в 1816 г.

Инженеры подразделяют двигатели Стирлинга на три различных типа:

Альфа-Стирлинг

Альфа-Стирлинг

|  Бета-стирлинг с ромбическим механизмом и регенератором

Бета-стирлинг с ромбическим механизмом и регенератором

|  Гамма-Стирлинг без регенератора

Гамма-Стирлинг без регенератора

|

Альфа-Стирлинг — содержит два раздельных силовых поршня в раздельных цилиндрах. Один поршень — горячий, другой — холодный. Цилиндр с горячим поршнем находится в теплообменнике с более высокой температурой, в то время как цилиндр с холодным поршнем находится в более холодном. У данного типа отношение мощности к объёму достаточно велико, но, к сожалению, высокая температура «горячего» поршня создаёт определённые технические проблемы.

Регенератор находится между горячей частью соединительной трубки и холодной.

Бета-Стирлинг — цилиндр всего один, горячий с одного конца и холодный с другого. Внутри цилиндра движутся поршень (с которого снимается мощность) и «вытеснитель», изменяющий объем горячей полости. Газ перекачивается из холодной части цилиндра в горячую через регенератор. Регенератор может быть внешним, как часть теплообменника, или может быть совмещён с поршнем-вытеснителем.

Гамма-Стирлинг — тоже есть поршень и «вытеснитель», но при этом два цилиндра — один холодный (там движется поршень, с которого снимается мощность), а второй горячий с одного конца и холодный с другого (там движется «вытеснитель»). Регенератор может быть внешним, в этом случае он соединяет горячую часть второго цилиндра с холодной и одновременно с первым (холодным) цилиндром. Внутренний регенератор является частью вытеснителя.

3. Турбинные силовые агрегаты.

Газотурбинный двигатель (ГТД) — тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины. В отличие от поршневого двигателя, в ГТД процессы происходят в потоке движущегося газа.

Газотурбинный двигатель с одноступенчатым радиальным компрессором, турбиной, рекуператором, и воздушными подшипниками

Сжатый атмосферный воздух из компрессора поступает в камеру сгорания, туда же подаётся топливо, которое, сгорая, образует большое количество продуктов сгорания под высоким давлением. Затем в газовой турбине энергия газообразных продуктов сгорания преобразуется в механическую работу за счёт вращения струёй газа лопаток, часть которой расходуется на сжатие воздуха в компрессоре. Остальная часть работы передаётся на приводимый агрегат. Работа, потребляемая этим агрегатом, является полезной работой ГТД. Газотурбинные двигатели имеют самую большую удельную мощность среди ДВС, до 6 кВт/кг.

В качестве топлива могут использоваться любое горючее, которое можно диспергировать: бензин, керосин, дизельное топливо, мазут, природный газ, судовое топливо, водяной газ, спирт и измельченный уголь.

4. Техническая характеристика двигателей автомобилей MERCEDES, VW, OPEL, BMW, AUDI.

Основные характеристики автомобилей и силовых агрегатов содержатся в данных заводов изготовителей, на их сайтах, в технических справочниках и каталогах. Наиболее авторитетным является каталог Женевского автосалона, по автомобилям СНГ справочник НИИАТ.

Для примера приведена краткая характеристика Audi A4 (8E, B8) 4 дв. седан.

| Начало производства: | июль 2008 |

| Окончание производства: | январь 2011 |

| Кузов: | 4 дв. седан (8E, B8) |

Цены на Audi A4 (8E, B8) 4 дв. седан (2007 — 2011): от 780 000 до 1 000 000 рублей

| Двигатель | ||||||||||||||||||||||||||||||||||||

|

Литература:

Краткий автомобильный справочник НИИАТ в 4 томах М: Трансконсалтинг 2002

Электронные ресурсы:

http://www.salon-auto.ch/en/ Сайт Женевского автосалона

https://ru.wikipedia.org/wiki /Роторно-поршневой_двигатель

https://ru.wikipedia.org/wiki /Двигатель_Стирлинга

Контрольные вопросы.

1. Какой элемент камеры сгорания наиболее нагружен в роторно-поршневом двигателе, что лимитирует его ресурс и надежность?

2. Почему в рабочем процессе двигателя Стирлинга не важен тип топлива?

3. Какие элементы ГТД преобразуют энергиюдвижения газа в крутящий момент вала?

4. Каковы основные информационные источники по техническим характеристикам?

Тема 2. Особенности устройства, ТО и ТР КШМ

1. Использование металлокерамических материалов

2. Требования к КШМ и ЦПГ в высокофорсированных двигателях

3. КШМ и ЦПГ двухтактных ДВС

1. Использование металлокерамических материалов

О возможности применения керамики в качестве материала для деталей двигателя говорилось давно. Это специальная технической керамика, для производства которой используются высокочистые окислы, нитриды, карбиды, то есть соединения металлов (алюминия, циркония, титана) с кислородом, азотом или углеродом. Для получения таких материалов окислы или другие соединения металла измельчаются до состояния мелкой пудры, а потом спекаются при температуре около 2000°С в специальных печах.

Первоначально взоры инженеров обратились на техническую керамику из-за ее отличной термостойкости и теплоизолирующей способности. Делались исследования по адиабатному двигателю, который не нуждается в системе охлаждения. Блок цилиндров такого мотора должен был быть сделан со вставками из керамики, а образующееся при работе тепло — уноситься исключительно выхлопными газами. Были построены опытные образцы таких двигателей, но потом работы были свернуты. Оказалось, что адиабатный рабочий процесс не дает реальных преимуществ в топливной экономичности и экологии.

Ассортимент керамических деталей двигателя японской фирмы NGK:

клапаны, толкатели, вставки рокеров и шарики для шарикоподшипников

Зато огнеупорная керамика прижилась в наиболее "горячих точках" двигателей, а точнее — в поршнях высоконагруженных турбодизелей. Дело в том, что из-за высокой теплонапряженности днища и верхней части юбки поршней, например, в вихрекамерных турбодизелях, приходится применять дополнительное масляное охлаждение поршней. Как правило, для этого увеличивают производительность масляного насоса и через специальные форсунки подают струю масла на внутреннюю часть поршня. Возникают проблемы перегрева поршней и в дизелях с непосредственным впрыском. На помощь здесь может прийти керамика — огнеупорные вставки в днище вихрекамерного поршня или кольца на входе в камеру сгорания поршня для дизеля с прямым впрыском.

Конечно, изготовить такие комбинированные поршни непросто. Ведь коэффициент термического расширения алюминиевого сплава поршня и керамической вставки неодинаков, и нужно очень точно подобрать форму и размеры вставки, чтобы возникающее при нагреве внутреннее напряжение не превысило порог эластичности конструкции.

Ротор турбокомпрессора из керамики

Да и технология изготовления, когда вставка помещается в форму и заливается алюминиевым сплавом, сложнее, чем обычное литье. Поршень с керамикой получается дороже, но зато можно отказаться от его масляного охлаждения.

Еще одно весьма применение керамики - клапаны и рабочие поверхности рычагов ГРМ. Вдобавок к отличной термостойкости керамические детали ГРМ легче стальных на 50—60%, коэффициент трения керамики о металл ниже, чем у пары "металл по металлу", а износостойкость керамического клапана в зоне контакта с седлом выше, чем даже у закаленной легированной стали.

Керамический клапан двигателя Mercedes-Benz легче стального на 30,5 грамма

ГРМ получается легче, инерционные потери мощности на открытие-закрытие клапанов меньше, трение в направляющих втулках клапанов и на их торцах уменьшается. Эффект от этого пока не так велик, но, например, конструкторы фирмы Mercedes-Benz сочли нужным заказать фирмам-поставщикам Bayer и NGK опытную партию керамических клапанов из нитрида кремния и сейчас запускают программу ходовых испытаний 1750 автомобилей С-класса. В 2,3-литровой "четверке" с механическим наддувом автомобиля Mercedes-Benz С230 Kompressor — 16 керамических клапанов, и каждый весит 26 граммов против 56-граммового стального. Выигрыш в массе двигателя — полкилограмма. Но то, что керамические клапаны, выдерживая температуру в 800оС и давление в 80 атм, открываются и закрываются с меньшим моментом инерции и потерями на трение, позволяет сэкономить 0,3—0,5 литра бензина на 100 км пробега.

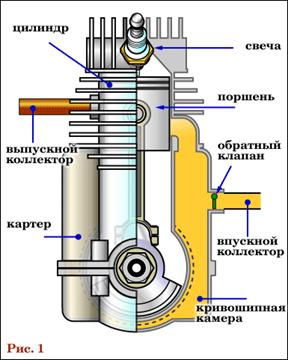

3. КШМ и ЦПГ двухтактных ДВС

Конструкция КШМ и ГРМ двухтактного ДВС, показанна на рисунке:

Рабочий цикл двухтактного карбюраторного двигателя с контурной продувкой

При контурной продувке поток воздуха (смеси) движется вдоль внутренней поверхности цилиндра и его головки, повторяя их контур (отсюда название). Впускные и выпускные органы — окна в стенках цилиндра — расположены в его нижней части. Открытие и закрытие впускных и выпускных окон осуществляется самим поршнем, а специальный ГРМ отсутствует. Направление потока воздуха (смеси) по контуру цилиндра может осуществляться специальными дефлекторами на днище поршня и в головке цилиндра (в этом случае продувка называется дефлекторной) или специальной формой продувочных каналов, направляющих поток воздуха (смеси) к головке цилиндра, и сферической формой головки. Так как в последнем случае воздух (смесь) в цилиндре описывает петлю, такой тип продувки называется возвратно-петлевой или просто петлевой.

При прямоточной продувке поток воздуха (смеси) движется, не меняя направления, вдоль оси цилиндра. Управлять открытием и закрытием продувочных и выпускных окон одним поршнем невозможно, что требует применения специальных устройств. Может использоваться клапанный механизм, установленный в головке цилиндра, через который происходит выпуск отработавших газов (впускные продувочные окна открываются и закрываются поршнем), или два поршня, встречно движущихся в одном цилиндре (один поршень управляет впускными окнами, другой выпускными).

Продувка двухтактного дизельного двигателя: внизу — продувочные окна, выпускной клапан вверху открыт

При прямоточной продувке качество очистки выше, чем при контурной. Кроме того, поскольку открытие (и закрытие) выпускных и продувочных органов осуществляется различными элементами двигателя, подбор оптимальных фаз газораспределения не представляет затруднений. Как правило, в двигателях с прямоточной продувкой выпускной клапан (выпускное окно) закрывается раньше продувочного, это исключает потерю свежего заряда и позволяет осуществлять дозарядку с повышением давления (то есть наддув).

Двигатели с прямоточной продувкой получили меньшее распространение. По сложности они порой превосходят четырёхтактные. Двигатели с прямоточной продувкой выгодно применять в тех случаях, когда четырёхтактный двигатель близких размеров не может быть форсирован до необходимой мощности за счёт повышения числа оборотов.

Литература:

Электронные ресурсы:

http://www.autoreview.ru/knowhow/num8/page1.htm

Контрольные вопросы.

1. В чем достоинства композитных и керамических материалов для ДВС?

2. Каковы основные требования к высокофорсированным ДВС?

3. Почему в двухтактном ДВС выше удельная мощность чем в четырехтактном?

4. Каковы преймущества и недостатки прямоточной продувки?

Тема 3. Особенности устройства, ТО и ТР ГРМ

Особенности устройства, ТО и ТР компенсаторов теплового зазора.

1. Особенности устройства многоклапанных ГРМ

2. Устройство систем управления фазами газораспределения

1. Особенности устройства многоклапанных ГРМ

DOHC – Double Over Head CamShaft, в буквальном переводе означает – два распределительных вала. Схема расположения распределительного вала в головке блока цилиндров двигателя. Первые разработки двухвальной схемы начались ещё в 1920-х годах на французском заводе «Пежо». Четыре инженера-гонщика: Поль Зуккарелли, Жорж Буалло, Эрне Анри, Жюль Гу - «банда четырех» спроектировали и запустили в гонках новый двигатель.

Суть конструкции заключалась в том, чтобы поместить распределительные валы над каждым рядом клапанов (выпускных и впускных) и отказаться от коромысел, штанг, рокеров и т.п. Два тяжелых клапана заменить на четыре легких. В итоге, при увеличении оборотов пружины будут гораздо меньше нагружаться.

Необходимо довести до предела проходное сечение клапанов. Через кольцевые щели двух впускных клапанов малого диаметра в цилиндр поступит примерно в полтора раза больше горючей смеси, чем через один большой. Кроме того, смесь при такой конструкции будет лучше сгорать, вырастет КПД и экономичность двигателя. После воплощения идеи гоночные «Пежо» стали одерживать одну победу за другой.

Стремление к совершенству, экономии и экологии дало новый толчок в развитии силовых агрегатов DOHC-4V.

В конце 70-х начали выпускать двухвальные и четырехклапанные двигатели. Но в их конструкции было множество недостатков: постепенное вытягивание ремня, частый обрыв того же ремня, разрушение неуправляемого клапана при столкновении с поршнем.

Немалой проблемой стало расположение в таком двигателе свечей зажигания. Достать свечу, которая располагается по самому центру камеры сгорания в глубокой нише, можно было только специальным ключом. Пожалуй главным недостатком системы DOHC в то время являлась трудность регулировки клапанных зазоров. Приходилась разбирать чуть ли не весь двигатель, чтобы произвести регулировку зазоров. Тут то и начались проблемы: с одной стороны нужно было сделать камеру сгорания шатрообразной (для увеличения степени сжатия и соответственно увеличение КПД), с другой стороны «шатро» должно быть покатым, с закругленными углами. И все же решение проблем нашлось – гидравлический компенсатор зазора, который очень быстро вошел в обиход.

2. Устройство систем управления фазами газораспределения

2020-05-21

2020-05-21 176

176