Сверлением получают сквозные и глухие отверстия, обрабатывают полученные отверстия с целью увеличения их размеров, повышения точности и снижения шероховатости поверхности. Режущий инструмент – сверло. По конструкции и назначению сверла подразделяют на спиральные, центровочные и специальные. Наибольшее распространение получили сверла спиральные, имеющие два режущих лезвия и две спиральные канавки для выхода стружки.

Рисунок 2.1 – Основные части спирального сверла

Спиральное сверло с цилиндрическим или коническим хвостовиком состоит из четырех частей: рабочей 6, шейки 2, хвостовика 4 и лапки 3 (рисунок 2.1). В рабочей части 6 различают режущую 1 и направляющую части 5 с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 служит для установки сверла в шпинделе станка. Лапка 3 является упором при выбивании сверла из отверстия шпинделя станка.

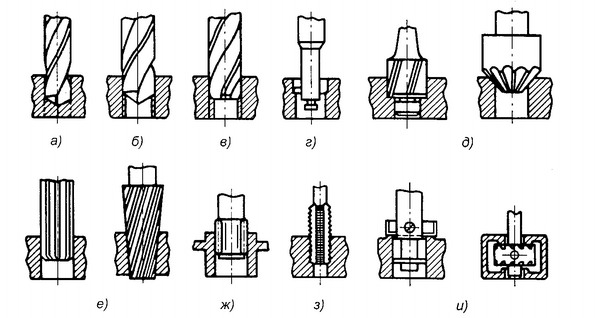

Рассверливание. Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя сверлами (первое меньшего и второе большего диаметра) в целях уменьшения осевой силы и предотвращения значительного увода сверла (рис.2.3, б).

Зенкерование применяется для чистовой обработки просверленных, литых или кованых отверстий, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами, по внешнему виду напоминают сверло и состоят из тех же элементов, но имеют больше режущих кромок (3–4) и спиральных канавок (рис. 2.3,в).

Растачивание отверстий осуществляется резцом на сверлильном станке (рис.2.3, г).

Зенкование применяется для обработки просверленных отверстий под головки болтов, винтов и заклёпок, осуществляется инструментом – зенковкой(рис. 2.3, д).

Развертывание производят после предварительного сверления и зенкерования для получения отверстия с меньшей шероховатостью, осуществляют инструментом разверткой (рис. 2.3, е).

Выглаживание или развальцовывание производится специальными роликовыми оправками для сглаживания гребешков на поверхности отверстия после развертывания деталей (рис 2.3, ж).

Нарезание резьбы в отверстиях заготовки производят метчиком (рис. 2.3, е).

Цекование применяют при обработки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов; осуществляют инструментом – цековкой или пластинчатым резцом (рис.2.3, и).

Рисунок 2.3 - Основные схемы обработки на сверлильных станках а - сверление, б- рассверливание, в – зенкерование, г - растачивание, д – зенкование, е – развертывание, ж – выглаживание, з – нарезание внутренней резьбы, и – цекование

Обработка отверстия сверлением осуществляется при главном вращательном движении режущего инструмента V и его поступательного движения вдоль оси (S в - движение подачи).

Способ обработки назначается в зависимости от требуемой точности и чистоты поверхности отверстия (табл. 2.1). Последовательность способов обработки учитывает также размеры отверстия и способ получения отверстия (табл. 2.2).

Таблица 2.1 - Точность отверстия при различных способах обработки

| Способ обработки | Поле допуска |

| Сверление Рассверливание Зенкерование Развертывание | Н12 Н12–Н11 Н9–Н8 Н7–Н6 |

Таблица 2.2 - Обработка отверстий JT7 – JT12 (квалитетов)

| Диаметр Отверстия, мм | Заготовка под отверстие | Поле допуска | |||

| Н6–Н7 | Н8–Н9 | Н11 | Н12 | ||

| До 10 | Сплошной металл | Сверление, черновое и чистовое развертывание | Сверление и развертывание | Сверление и рассверливание | Сверление |

| 10–30 | Сплошной металл | Сверление, зенкерование и двукратное развертывание (черновое и чистовое) | Сверление, зенкерование и развертывание | Сверление и зенкерование | Сверление |

| 30–100 | Сплошной металл | Сверление, рассверливание, зенкерование и двукратное развертывание (черновое и чистовое) | Сверление, рассверливание, зенкерование и развертывание | Сверление, рассверливание, зенкерование или растачивание | Сверление, рассверливание |

| Свыше 20 | Отлитое или прошитое | Зенкерование и двукратное развертывание (черновое и чистовое) | Зенкерование и развертывание | Зенкерование | Зенкерование |

На рисунке 2.3 представлена последовательность операций при получении отверстий высокой точности различного диаметра в сплошном металле.

а) б)

Рисунок 2.3. Последовательность операций, применяемых для получения отверстия заданных размеров и точности: а) сверление, черновое и чистовое развертывание; б) сверление, зенкерование и двукратное развертывание (черновое и чистовое)

Для отверстий диаметром более 30 мм сначала производят предварительное сверления сверлом малого диаметра, а перед зенкерованием производят рассверливание отверстия (рис. 2.4)

а) б)

Рис. 2.4. Схемы получения отверстий большого диаметра: а)– сверление; б)– рассверливание

2а – толщина срезаемого слоя металла; В – ширина срезаемого слоя металла

Режим резания выбирается на основании следующих исходных данных: размеров и материала детали, инструмента, материала инструмента паспортных данных станка.

Выбор элементов режима резания осуществляется в следующей последовательности:

1. Глубина резания t, мм(припуск на сторону) определяется размером режущего инструмента:

- для сверления (рисунок 2.4, а):  ;

;

- при рассверливании (рис. 2.4, б) и других операциях (зенкерование, развертывание):  ,

,

где D – диаметр сверла; d – диаметр отверстия до обработки (рисунок 2.4, б).

Глубину резания можно определить по припуску при зенкеровании и развертывании обработки (табл. 2.3, табл. 2.5).

2. Подача S (мм/об)равна величине осевого перемещения сверла за один его оборот (рис. 2.4). Подачу выбирают по таблицам 2.4, 2.6, 2.7 и 2.8. Окончательно подача корректируется по технической характеристике станка.

3. Скорость резания V (м/мин)при сверлении – окружная скорость точки режущей кромки, наиболее удаленной от оси сверла. Ее значение выбирают по таблицам 2.4, 2.6, 2.7 и 2.8.

4. Зная скорость резания, рассчитывают число оборотов инструмента n, (об/мин)по формуле

5.Подбирают ближайшее меньшее значение числа оборотов n ст по технической характеристике станка.

6. Действительная скорость резания (м/мин) с учетом принятого числа оборотов в минуту

Таблица 2.3 – Припуски на зенкерование

| Диаметр отверстия, мм | Припуск на диаметр, мм |

| 15–35 35–50 50–80 | 1,0–1,5 1,5–3,0 3,0–4,5 |

Таблица 2.4 – Подачи и скорости резания при сверлении ыстрорежущими сверлами

| Диаметр сверла, мм | Обрабатываемый материал | |||

| Сталь, σв = 750 МПа | Чугун серый, HB = 190 | |||

| Подача, мм/об | Скорость резания, м/мин | Подача, мм/об | Скорость резания, м/мин | |

| 5–10 10–15 15–20 20–25 25–30 | 0,05–0,15 0,10–0,20 0,15–0,30 0,20–0,35 0,25–0,50 | 50–30 40–25 35–23 30–20 25–18 | 0,10–0,20 0,15–0,35 0,30–0,55 0,40–0,70 0,50–0,90 | 45–30 35–25 27–21 24–20 23–18 |

Таблица 2.5 – Припуски на развертывание

| Диаметр отверстия, мм | До 5 | 5–20 | 20–30 | 30–50 | 50–80 | 80–100 |

| Припуск на диаметр, мм | 0,1 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 |

Таблица 2.6 – Подачи и скорости резания при рассверливании отверстий быстрорежущими сверлами

| Диаметр обрабатываемого отверстия, мм | Обрабатываемый материал | |||

| Сталь, σв = 750 МПа | Чугун серый, НВ = 190 | |||

| Подача, мм/об | Скорость резания, м/мин | Подача, мм/об | Скорость резания, м/мин | |

| 25 | 0,2 0,3 0,4 | 35–40 30–32 26–28 | 0,2 0,3 0,5 | 38–40 32–33 27–28 |

| 30 | 0,3 0,4 0,6 | 30–34 25–29 21–24 | 0,3 0,4 0,6 | 34–37 30–32 25–27 |

| 40 | 0,3 0,4 0,6 | 27–32 24–28 19–23 | 0,3 0,4 0,7 | 31–34 28–30 23–26 |

| 50 | 0,3 0,4 0,6 | 26–29 23–25 19–20 | 0,3 0,4 0,6 | 30–31 25–26 21–22 |

Таблица 2.7 – Скорости резания при черновом развертывании развертками из быстрорежущей стали

| Диаметр развертки, мм | Сталь, стальное литье | Чугун, НВ = 2000 | ||

| Подача, мм/об | Скорость резания, м/мин | Подача, мм/об | Скорость резания, м/мин | |

| До 10 Свыше 10 » 15 » 20 » 25 » 30 » 40 » 50 » 60 | 0,5–0,8 0,6–0,9 0,7–1,0 0,8–1,1 0,8–1,2 0,9–1,3 1,0–1,5 1,4–1,7 1,5–2,0 | 24,0–17,6 19,2–13,8 14,1–11,1 13,5–10,3 12,2–9,4 12,9–8,3 10,4–7,5 8,0–6,7 6,8–5,4 | 1,2–2,0 1,3–2,0 1,5–2,0 1,8–2,7 2,0–3,1 2,0–3,4 2,6–3,8 2,9–4,3 3,4–5,0 | 12,2–9,4 11,5–8,9 9,5–8,0 8,7–6,7 7,4–6,0 7,6–5,2 6,5–5,1 6,8–4,9 5,0–4,3 |

Примечание. Верхние пределы подач применять при обработке менее твердых и прочных материалов, нижние – для более твердых и прочных материалов.

Таблица 2.8 – Подачи и скорости резания при зенкеровании отверстий зенкерами из быстрорежущей стали

| Обрабатываемый материал | |||||||||||

| Подача, мм/об | Сталь углеродистая, σв = 750 МПа | Подача, мм/об | Чугун серый, НВ = 190 | ||||||||

| Диаметр зенкера, мм | Диаметр зенкера, мм | ||||||||||

| 15 | 20 | 30 | 40 | 50 | 15 | 20 | 30 | 40 | 50 | ||

| Припуск на сторону, мм | Припуск на сторону, мм | ||||||||||

| 0,5 | 0,5 | 0,75 | 1 | 1,5 | 0,5 | 0,5 | 0,75 | 1 | 1,5 | ||

| Скорость резания, м/мин | Скорость резания, м/мин | ||||||||||

| 0,2–0,3 | 38 | - | - | - | - | 0,4-0,6 | 30 | 27 | - | - | - |

| 0,4–0,5 | 29 | 28 | 23 | - | - | 0,7-0,8 | 25 | 24 | - | - | - |

| 0,6–0,7 | 24 | 23 | 20 | 16 | - | 1,0-1,2 | 21 | 22 | 21 | 18 | 17 |

| 0,8–0,9 | - | 20 | 18 | 14 | 13 | 1,4-1,6 | - | 20 | 18 | 16 | 15 |

| 1,2–1,4 | - | - | 14 | 13 | 11 | 1,8-2,0 | - | - | 16 | 15 | 14 |

2020-05-21

2020-05-21 101

101