Устройство системы автоматического управления или регулирования (САР), воздействующее на процесс в соответствии с получаемой командной информацией, называется исполнительным устройством. Воздействие на процесс осуществляется изменением расхода проходящей через исполнительное устройство среды (управляющего расхода) таким образом, чтобы это изменение соответствующим образом повлекло за собой изменение регулируемого параметра. Вход исполнительного устройства - выходной сигнал управляющего устройства, выход - расход протекающей среды.

Исполнительные устройства состоят из двух основных функциональных блоков:

1. регулирующего органа - собственно клапана или заслонки (исполнительного органа), непосредственно воздействующего на процесс путем изменения пропускной способности;

2. исполнительного механизма (привода), предназначенного для управления исполнительным органом в соответствии с командной информацией, получаемой от управляющего устройства.

Исполнительные органы выполняются в виде дроссельных кранов, дозирующих расходы топлива в камеру сгорания и газогенераторы, и являются конечными элементами регуляторов, исполняющими заданные законы управления.

Исполнительный орган объединяет объект регулирования и регулятор, обеспечивая взаимодействие этих элементов в составе системы управления.

Требования к исполнительным органам определяются, с одной стороны, элементным составом регулятора (содержится в составе регулятора усилителя), и, с другой стороны, необходимой величиной коэффициента усиления, которая определяется профилем подвижного элемента дросселирующего клапана.

Если регулятор выполнен без усилителя (по схеме регулятора прямого действия), то масса подвижной части дросселирующего элемента является определяющей в динамике такого регулятора. В этой связи для улучшения динамических свойств регулятора, его подвижная часть должна быть выполнена с минимальной массой и предусматривать установку демпфирующих устройств. При выборе типа исполнительного органа следует ориентироваться в регуляторе прямого действия на такую конструкцию дросселирующего клапана, которая имеет наименьшую присоединенную массу жидкости, увлекаемую им при его применении.

Если регулятор в своем составе содержит усилитель, то инерция массовых сил подвижной части дросселя целиком компенсируется усилителем и самостоятельно не проявляется в динамике регулятора.

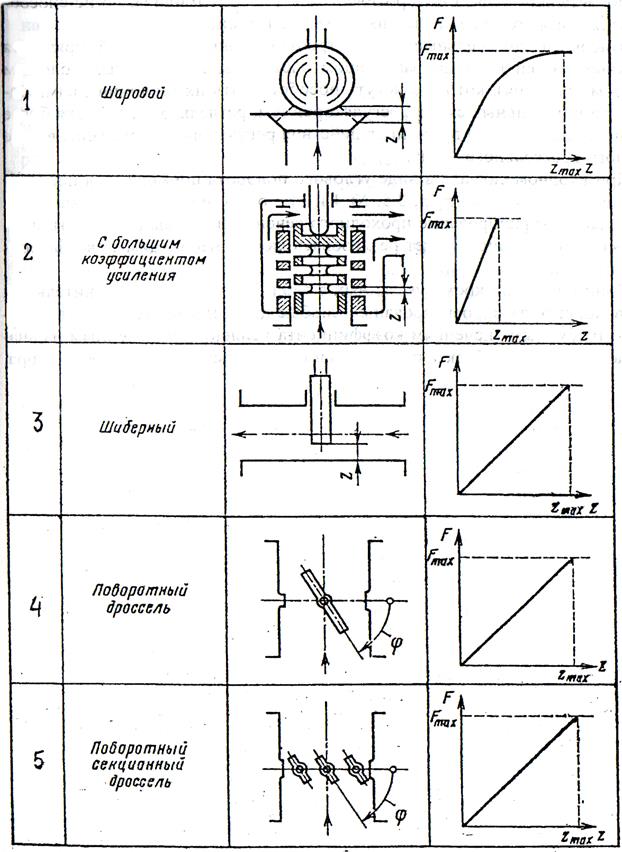

Принципиально, по виду статических характеристик исполнительные органы можно разделить на линейные (пропорциональные) и нелинейные.

Линейные исполнительные органы (табл №5, 2…5) имеют постоянный коэффициент усиления, не зависящий от степени открытия клапана. Величина коэффициента усиления определяется величиной наклонной статической характеристики и при заданной максимальной площади проходного сечения зависит от величины максимального хода подвижной части регулятора.

Для реализации больших коэффициентов усиления конструкцию подвижной части выполняют так, чтобы обеспечить полное проходное сечение за возможно короткое перемещение (табл. №5, № 2).

Нелинейные исполнительные органы имеют нелинейную связь площади и хода (табл. №5, № 1), которая обеспечивает большой коэффициент усиления при малых степенях открытия дросселирующего элемента и уменьшает его величину по мере увеличения площади выходного сечения, либо наоборот. Выбор вида статической характеристики определяется величиной требуемого коэффициента усиления исполнительного органа из условия обеспечения требуемой величины статической ошибки системы регулирования на разных режимах ее работы.

Шаровые дроссельные краны выполненные из материалов «фторопласт по металлу», способны противостоять утечкам топлива, но не способны выдерживать большое число циклов герметизации.

Таблица № 5 Исполнительные элементы

Шиберные дроссельные краны требуют больших усилий прижатия подвижных частей к их направляющим элементам (вызываемых большим перепадом давления), которые могут способствовать их заклиниваниям. Однако в принципиальных схемах регуляторов для более наглядного изображения принципов действия, регуляторы изображены в виде шиберного дроссельного крана.

При входном сигнале в виде углового поворота применяются поворотные дроссельные краны (табл. №5, 4 и 5) с одно- или многосекционными элементами. Профилирование проходного сечения и формы подвижных частей дроссельных кранов может реализовать любые необходимые коэффициенты усиления.

Принципиально кроме указанных в табл. №5 типовых исполнительных органов, могут быть спроектированы и любые дроссельные устройства, отвечающие требуемым значениям коэффициента усиления, полученным из анализа взаимодействия объекта регулирования с конкретным типом регулятора.

Принцип 0действия

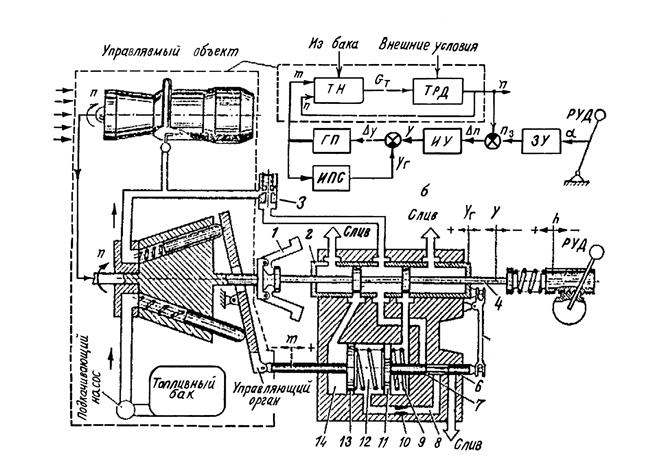

Подробно рассмотрим схему автоматической системы управления частотой вращения ротора ГТД, работающей по принципу отклонения и имеющей изодромную обратную связь (рис. 3.2)

Рис. 3.2

Обороты двигателя n являются параметром, наиболее полно и однозначно характеризующим режим работы двигателя. Поэтому управление режимами двигателя чаще всего осуществляется посредством управления частотой вращения ротора. Т.е. в качестве управляемой величины в данном случае выбран параметр n.

Управление частотой вращения ротора ГТД чаще всего достигается изменением расхода топлива в двигатель. Т.е. в качестве управляющего параметра рассматривается количество подводимого в двигатель топлива GT Рассматриваемая система регулирования оборотов состоит из управляемого объекта (двигатель и топливная система с приводным плунжерным насосом (ТН) и регулятора (автоматического управляющего устройства).

В состав регулятора входит центробежное измерительное устройство (ИУ) (оно одновременно выполняет роль сравнивающего элемента) и гидропривод (ГП) (золотниковый дроссельный усилитель и гидравлический силовой цилиндр). Гидропривод иногда называют серводвигателем (СД) или сервоусилителем. Задающее воздействие (установка потребного числа оборотов n з) осуществляется изменением положения рычага управления двигателя (РУД). Нарушение стационарного режима работы рассматриваемой системы может быть обусловлено двумя причинами – перемещением РУД (изменение величины задающего воздействия) либо флуктуацией внешних воздействий f, вызванных, например, изменением высоты и скорости полета.

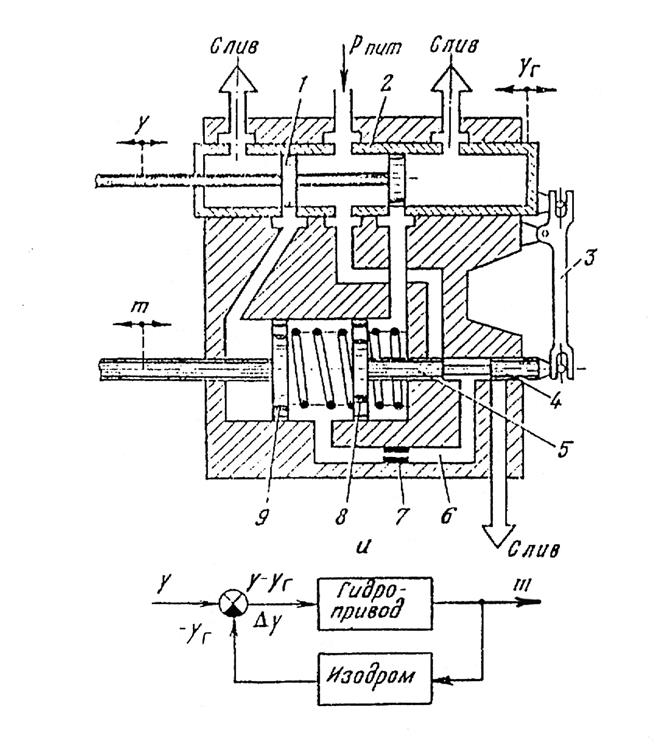

Рассмотрим принцип действия гидропривода, как одного из наиболее важных составных частей регулятора. Его принципиальная и функциональная схемы приведены на рис. 3.1.

Рис. 3.1

В цилиндре гидропривода вместе с основным поршнем силового цилиндра 9 размещен поршень изодрома 8. Шток поршня изодрома одновременно является и золотником, имеющим пояски 4, 5. Шток поршня изодрома соединен через рычаг обратной связи 3 с гильзой 2. К золотнику изодрома подведены каналы питания слива и канал 6 из межпоршневой полости, в котором поставлен дроссель 7. Прежде всего, отметим устойчивость поршня изодрома в нейтральном положении, показанном на рис. 3.2. Действительно, при размещении поршня изодрома справа от нейтрального положения, канал 6 соединяется со сливным каналом. Из межпоршневой полости жидкость будет сливаться, что способствует возвращению поршня изодрома в нейтральное положение. При перемещении поршня изодрома влево от нейтрального положения межпоршневая полость соединяется с каналом питания. При этом увеличивающееся давление межпоршневой полости будет стремиться переместить поршень изодрома в исходное нейтральное положение. По этой причине поршень изодрома на установившихся режимах всегда будет находиться нейтральном положении. Поэтому и гильза независимо от положения штока силового цилиндра всегда на установившихся режимах будет занимать одно и то же положение. Таким образом, золотниковый изодром не меняет статических характеристик гидропривода. Эффект обратной связи будет проявляться на неустановившихся переходных режимах. Принципиально он состоит в том, что уменьшается входной сигнал y.

Рассмотрим пример. Пусть золотник 1 переместился вправо от положения, показанного на рис. 3.1. Жидкость из канала питания начнет подаваться в полость справа от поршня 8, а из полости слева от поршня 9 будет сливаться. Оба поршня в первый момент как единое целое будут смещаться влево. Однако как только поршень 8 начнет перемещаться влево, гильза 2 через рычаг 3 будет смещаться вправо в сторону первоначального перемещения золотника. В итоге ширина окон в гильзе, определяющая расход жидкости, интенсивность изменения выходной координаты m, будет уменьшаться. Проявился эффект отрицательной обратной связи. Регулировка выполненного золотникового изодрома может осуществляться легче всего дросселем 7. Отсутствие дросселя приведет к столь быстрому течению жидкости через канал 6, что поршень 8 изодрома практически не сдвинется с места при переходных процессах. Таким образом, в этом случае обратная связь исчезнет. Установка глухой пробки вместо дросселя изолирует межпоршневую полость и обеспечит совместное, синхронное движение обоих поршней. При этом изодромная обратная связь превратится в обычную жесткую обратную связь.

Рассмотрим рис. 3.2.

1. Для случая работы САР при перемещении рычага управления двигателем в сторону уменьшения угла α положения РУД (переходный режим работы двигателя). При этом золотник 4 переместится вправо от положения, показанного на рис. 3.2., жидкость из канала питания начнет подаваться в полость справа от поршня 11, а из полости слева от поршня 13 будет сливаться. Оба поршня в первый момент как единое целое будут смещаться влево, уменьшая наклон шайбы плунжерного насоса, что приведет к уменьшению подачи топлива и снижению оборотов. Движение поршня 11 вызовет перемещение гильзы 2 через рычаг 15 вправо. В результате гильза «догонит» золотник и система займет новое равновесное положение, соответствующее низшему (по сравнению с исходным) числу оборотов. Т.е. система управления адекватно реагирует на процесс изменения задающего воздействия (положение РУД).

2. Для случая работы САР, когда положение РУД не меняется, а флуктуация оборотов происходит в результате изменения внешних воздействий. Такой режим работы регулятора называют режимом стабилизации. Пусть произошло изменение внешних воздействий в сторону уменьшения оборотов (например, снижение самолета при постоянной скорости полета). В этом случае центробежные силы, действующие на грузики 1, уменьшаются и происходит их (грузиков) смещение к оси вращения. Золотник 4 смещается влево. Жидкость из канала питания поступает в полость 14. Поршни 13, 11 совершают движение вправо, увеличивая наклон шайбы и подачу топлива в двигатель. Обороты восстанавливаются, а гильза 2, перемещаясь влево посредством рычага 15, «догоняет» золотник, обеспечивая равновесное положение.

Принципиальная схема регулятора, работающего по принципу компенсации внешних воздействий, была рассмотрена в разделе 1 (рис. 1. 5). Существенным отличием рассматриваемой здесь схемы регулирования от схемы рис. 1.5. является наличие обратной связи по оборотам, что обеспечивает высокую точность регулирования.

Рис. 1.5

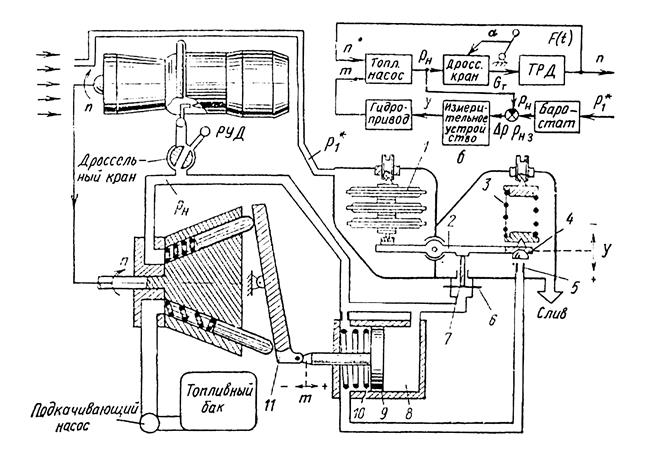

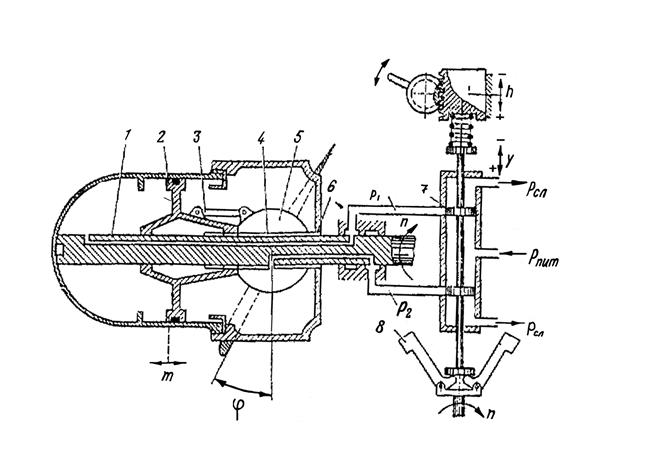

В турбовинтовых двигателях (ТВД) управление частотой вращения воздушных винтов обычно осуществляется по принципу отклонения с помощью изменения угла установки лопастей. Поворот лопастей изменяет нагрузку на выходной вал ТВД, а следовательно, и его частоту вращения. Принцип работы регулятора ТВД иллюстрирует рис. 3.3. Система работает таким образом, что при увеличении оборотов, по сравнению с заданным nЗ, регулятор увеличивает угол поворота лопастей φ, а при уменьшении – уменьшает φ.

Рис. 3.3

Приведенный на схеме регулятор является гидромеханическим. Частота вращения измеряется с помощью центробежного измерительного устройства. Каждому положению золотника 7, которое и является выходным сигналом измерительного устройства, соответствует определенное отклонение  . Золотник вместе с корпусом и каналами выполняет функцию гидравлического усилителя. Разность давлений используется для перемещения поршня 2 силового цилиндра, размещенного непосредственно во втулке воздушного винта. Поршень перемещается, изменяя координату m, по направляющей вала 1 и через шатуны 3 поворачивает лопасти (на рис. 3.3 показаны один шатун и торец 5 комля одной лопасти), изменяя угол φ. Для исключения вращения поршня относительно направляющей, перемещение поршня происходит по шлицам 4. Направляющая во втулке фиксируется также с помощью шлицов 6.

. Золотник вместе с корпусом и каналами выполняет функцию гидравлического усилителя. Разность давлений используется для перемещения поршня 2 силового цилиндра, размещенного непосредственно во втулке воздушного винта. Поршень перемещается, изменяя координату m, по направляющей вала 1 и через шатуны 3 поворачивает лопасти (на рис. 3.3 показаны один шатун и торец 5 комля одной лопасти), изменяя угол φ. Для исключения вращения поршня относительно направляющей, перемещение поршня происходит по шлицам 4. Направляющая во втулке фиксируется также с помощью шлицов 6.

Следует отметить, что приведенные на рис. 1.5, 3.2, 3.3 схемы систем автоматического регулирования оборотов иллюстрируют лишь общие принципы работы систем регулирования, хотя и имеют конкретное применение в реальных ГТД.

В дополнение к САР оборотов двигателя рассмотрим принципы действия систем, обеспечивающих процесс автоматического запуска ГТД. Эти системы обеспечивают включение, вывод на расчетный режим и выключение пускового устройства (стартера), включение и выключение зажигания, программирование расхода топлива в основную камеру сгорания в процессе выхода двигателя на режим малого газа и т.д. Согласование работы различных автоматических устройств в процессе запуска ГТД осуществляется с помощью специальных электрических панелей запуска по времени, по частоте вращения ротора запускаемого двигателя, ротора стартера и по другим различным величинам рабочего процесса. Здесь остановимся лишь на отдельных моментах, касающихся автоматизации подачи топлива в камеру сгорания при запуске ГТД.

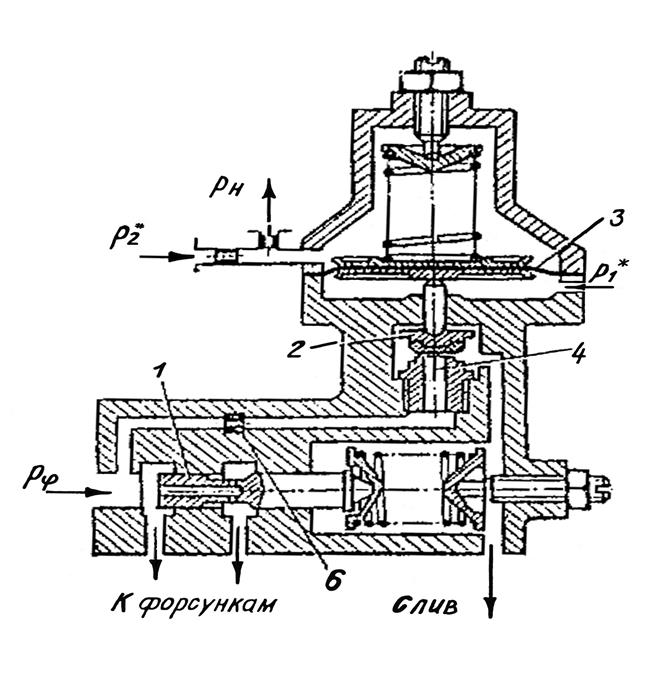

На рис. 3.4 показана схема пневматического топливного аппарата запуска как ограничителя давления топлива перед форсунками прямого действия с переменной настройкой в зависимости от разности давления воздуха  . В диапазоне частот вращения от 0 до

. В диапазоне частот вращения от 0 до  управляющий орган топливонасоса удерживается электромагнитным клапаном сброса топлива на упоре минимальной производительности. Все топливо через жиклер 4, открытый клапаном 2 автомата запуска, перепускается на вход насоса.

управляющий орган топливонасоса удерживается электромагнитным клапаном сброса топлива на упоре минимальной производительности. Все топливо через жиклер 4, открытый клапаном 2 автомата запуска, перепускается на вход насоса.

Частота вращения  определяется положением управляющего органа топливного насоса. Расход топлива GT1 определяется настройкой автомата и размерами жиклера 5. При увеличении частоты вращения ротора

определяется положением управляющего органа топливного насоса. Расход топлива GT1 определяется настройкой автомата и размерами жиклера 5. При увеличении частоты вращения ротора  на мембране 3 возрастает, клапан 2 прижимается все с большей силой, давление

на мембране 3 возрастает, клапан 2 прижимается все с большей силой, давление  и расход топлива растут. При достижении частоты вращения клапан 2 полностью закрывается.

и расход топлива растут. При достижении частоты вращения клапан 2 полностью закрывается.

Условные сокращения:

| ГТД | – газотурбинный двигатель |

| АГ | – автономный генератор |

| БК | – блок коммутации |

| БСКД | – бортовая система контроля и диагностики |

| ВЗ | – воздухозаборник |

| ВМТ | – |

| ВНА | – входной направляющий аппарат |

| ВСУТ | – |

| ГДУ | – газодинамическая устойчивость |

| ДИ | – дозирующая игла |

| КВД | – компрессор высокого давления |

| КИСС | – комплексная система индикации параметров и сигнализации |

| КНД | – компрессор низкого давления |

| КС | – камера сгорания |

| КСЭИС | – комплексная система электронной индикации и сигнализации |

| МКИО | – мультиплексный канал информационного обмена |

| МСРП | – многоканальная (магнитная) система регистрации параметров |

| НА | – направляющий аппарат |

| НР | – насос регулятор |

| РА | – рулевой агрегат |

| РЛ | – рабочая лопатка |

| РУД | – датчик управления двигателя |

| РЭД | – электронный регулятор двигателя |

| САУ | – система автоматического управления |

| СУ | – силовая установка |

| ТВД | – турбина высокого давления |

| ТНД | – турбина низкого давления |

| ТРДД | – турбореактивный двухконтурный двигатель |

| ФК | – форсажная камера |

2020-06-12

2020-06-12 257

257