Зажимные грузозахватные приспособления в зависимости от конструктивного исполнения захватных органов могут удерживать при транспортировании грузы различной геометрической формы.

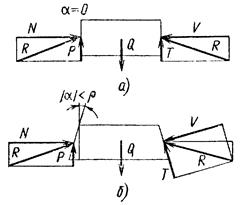

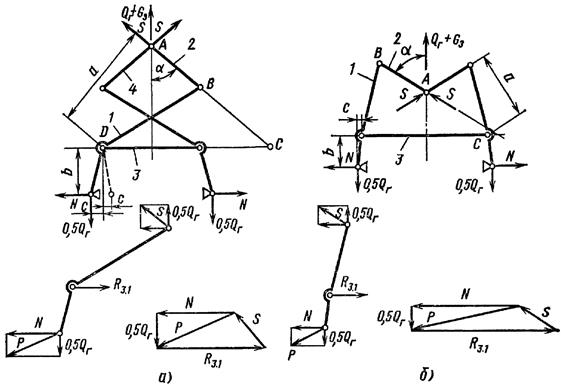

Схемы конструкций зажимных ГЗУ определяются способом захвата и удерживания груза (рис. 29).

|

| Рис. 29. Схемы зажимных ГЗУ: а - опорно - зажимного; б - рычажно - фрикционного самозажимного; в - рычажно - канатного самозажимного; г - струбцинного; д - эксцентрикового; е - клинового |

Опорно-зажимные ГЗУ (рис. 29, а) выполняют как клещевые рычажные системы, свободные концы рычагов охватывают груз или его элементы.

В ГЗУ (рис. 29, б, в, г, д, е) груз удерживается силой трения путем его сжатия прижимными контактными элементами. Устройства (рис. 29, а, б, в, д, е) выполняют самозажимными. Усилия зажатия в этих устройствах создаются за счет сил тяжести груза и самого устройства и передаются на зажимные контактные элементы при помощи рычажных, натяжных, распорных, клиновых и других передаточных устройств.

Наибольшее распространение получили опорно-зажимные, рычажно-фрикционные, эксцентриковые, а также комбинированные ГЗУ, сочетающие в себе элементы устройств различных типов, например рычажно-клиновых, рычажно-эксцентриковых и др.

Зажимные ГЗУ по сравнению с механическими устройствами других типов в наибольшей степени приспособлены для механизации и автоматизации ПРТС работ судостроительного производства.

Важную роль при конструировании ГЗУ (рис. 29, а, б, д, е) имеет выбор оптимального передаточного отношения. В одних случаях получение требуемого передаточного отношения зависит от необходимости получения большого хода зажимных органов, в других – больших усилий для сжатия груза [7]. Схемы и оптимальные передаточные отношения устройств выбирают в каждом конкретном случае в том числе с учетом требований безопасной их эксплуатации.

3.1. Опорно - зажимные грузозахватные устройства

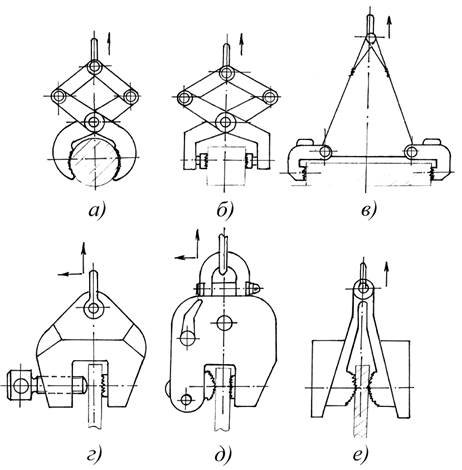

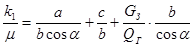

Опорно-зажимныеГЗУ конструируют как рычажные системы в вице ножниц или клещей, рычаги которых имеют свободные концы, охватывающие какой-либо выступающий элемент груза, например, полку балки, головку рельса или непосредственно груз (рис. 30, а, б, в, г).

Для захвата и транспортирования длинномерных грузов несколько устройств монтируют на траверсе (рис. 30, б).

Для удерживания устройства в раскрытом положении для насадки на груз без участия стропальщика применяют защелки, связывающие рычаги устройства между собой и управляемые вручную или автоматически, самовыключающиеся при упоре устройства в груз (рис.30,в).

Полуавтоматические ГЗУ опорно-зажимного типа (рис. 30, е, ж) предназначены для транспортирования изделий и узлов технологического оборудования, имеющих опорные поверхности в виде стенок, плоскостей или различные отверстия.

Фиксирующее устройство, состоящее из рычага, шарнирно связанного с одной из захватных лап, и упора, расположенного с внутренней стороны другой лапы, обеспечивает свободный съем и заводку ГЗУ перед подъемом на изделие без участия стропальщика. Полуавтоматические опорно-зажимные устройства нашли применение в металлургическом производстве и на складах стали, в которых груз освобождаются автоматически при снятии нагрузки. Опорно-зажимные ГЗУ применяют для транспортирования и перегрузки труб разного диаметра. Для захвата и транспортирования длинномерных грузов несколько устройств монтируют на траверсе (рис. 30, б).  |

| Рис. 30. Опорно - зажимное ГЗУ: а - для рельсов; б - сдвоенное на траверсе для балок; в - сдвоенное на траверсе для труб; г - с защелкой для стабилизации рычагов в открытом положении; д - для подъема и транспортирования балок при изготовлении металлоконструкций; е - с фиксирующим рычагом для грузов с отверстиями; ж - с фиксирующим рычагом для грузов со свободным опиранием на лапы: 1 - навесное звено; 2 - цепная ветвь; 3 - скоба; 4 - захватные лапы; 5 - ось; 6 - гайка; 7 - шайба; 8 - шплинт; 9 - съемная опора; 10, 15 - упоры; 11 - фиксирующий рычаг; 12 - ось; 13 - рычаг; 14 - ось; 16 - ось; 17 – лапы |

Для удерживания устройства в раскрытом положении для насадки на груз без участия стропальщика применяют защелки, связывающие рычаги устройства между собой и управляемые вручную или автоматически, самовыключающиеся при упоре устройства в груз (рис.30,в).

Полуавтоматические ГЗУ опорно-зажимного типа (рис. 30, е, ж) предназначены для транспортирования изделий и узлов технологического оборудования, имеющих опорные поверхности в виде стенок, плоскостей или различные отверстия.

Фиксирующее устройство, состоящее из рычага, шарнирно связанного с одной из захватных лап, и упора, расположенного с внутренней стороны другой лапы, обеспечивает свободный съем

и заводку ГЗУ перед подъемом на изделие без участия стропальщика.

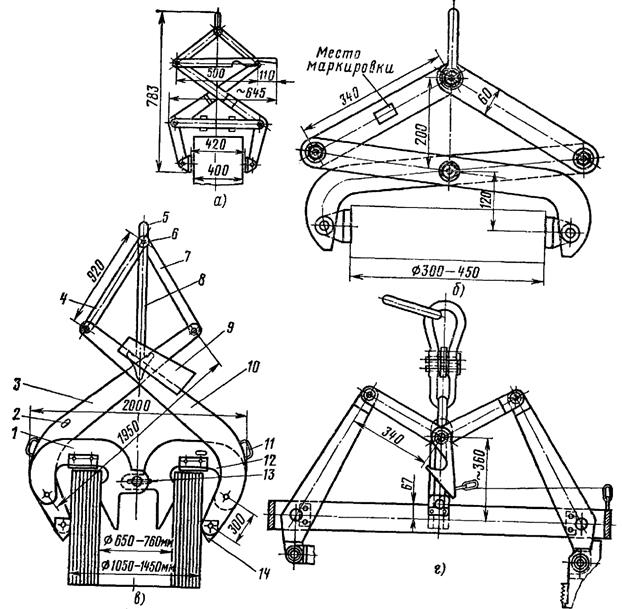

|

| Рис. 31. Опорно - зажимное ГЗУ для труб: 1 - колодка; 2 - ручка защелки; 3 - рычаг; 4 - строп; 5 - серьга; 6 - защелка |

Полуавтоматические опорно-зажимные устройства нашли применение в металлургическом производстве и на складах стали, в которых груз освобождаются автоматически при снятии нагрузки.

Опорно-зажимные ГЗУ применяют для транспортирования и перегрузки труб разного диаметра.

На рис.31 приведено ГЗУ для труб разного диаметра, эффективно применяемое в трубомедницком производстве.

Универсальное ГЗУ для труб состоит из корпуса, двух рычагов и двухветвевого стропа. ГЗУ снабжено защелкой, которая автоматически фиксирует его в открытом положении и обеспечивает раскрытие рычагов при опускании трубы на опоры. Для захвата труб разного диаметра имеются сменные колодки.

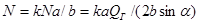

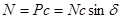

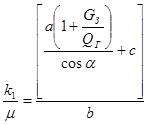

Расчет опорно-зажимных ГЗУ заключается в определении их кинематических и габаритных параметров. Вертикальная нагрузка  создает распорное усилие (рис. 32)

создает распорное усилие (рис. 32)

,

,

что определяет усилие

,

,

где коэффициент  учитывает потери в шарнире.

учитывает потери в шарнире.

|

| Рис. 32. Расчетная схема опорно-зажимного ГЗУ |

Вместе с тем с учетом веса ГЗУ

усилие

усилие

.

.

усилие

усилие

.

.

Следовательно,

.

.

С учётом значений  и

и

.

.

Это соотношение и определяет габаритные и кинематические параметры опорно-зажимного ГЗУ.

Реакцию  в шарнире целесообразно находить графически, как показано на рис. 32.

в шарнире целесообразно находить графически, как показано на рис. 32.

Аналитическое выражение ее следующее

.

.

Расчетным является сечение рычага в шарнире, где он растягивается под действием усилия

и изгибается под действием момента

.

.

Так как

,

,

,

,

получим

.

.

Следовательно, условие прочности рычага будет иметь вид

,

,

где  и

и  - соответственно площадь и момент сопротивления сечения рычага с учетом размещения в нём шарнира.

- соответственно площадь и момент сопротивления сечения рычага с учетом размещения в нём шарнира.

3.2. Рычажно - фрикционные самозажимные грузозахватные

Устройства

Рычажно-фрикционные самозажимные ГЗУ выполняют в виде рычажных систем, рычаги которых несут на свободных концах захватные органы, например шарнирно-прикрепленные башмаки, которыми зажимается груз, удерживаемый в устройстве при помощи силы трения.

|

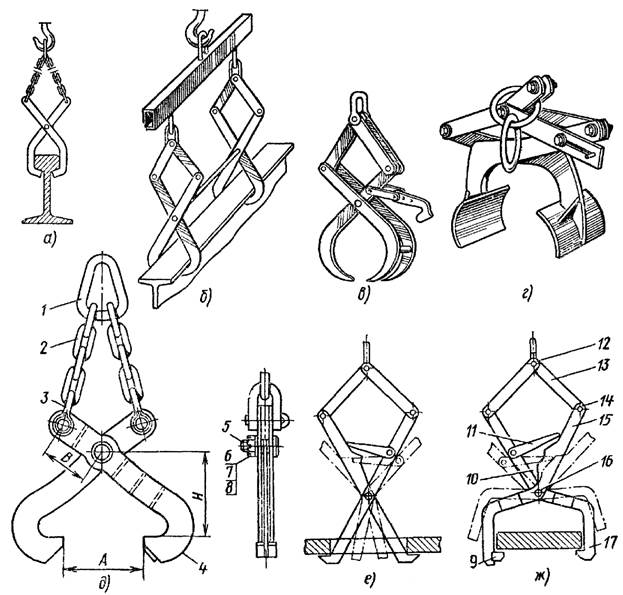

| Рис. 33. Рычажно - фрикционное самозажимное ГЗУ: а - со стягивающей рычажной системой; б - со стягивающей рычажной системой и совмещёнными средними шарнирами; в - для рулонов листовой стали; г - с распорной рычажной системой и управляемым сцепляющим устройством для удержания устройства в раскрытом положении |

ГЗУ этого типа применяют для подъема грузов прямоугольной и круглой формы (поковки, болванки, ящики, и др.). Груз зажимается как путем стягивания хвостовых плеч рычагов (рис. 33, а, б, в), так и путем распора хвостовых плеч рычагов (рис.33,г).

Для обеспечения свободной посадки ГЗУ на груз используют приспособление, удерживающее его в раскрытом положении и выполненное в виде пружин, размыкающих ГЗУ, или управляемое сцепляющее приспособление в виде рычагов с защелками (рис. 33, в, г).

ГЗУ (рис. 33, в,) снабжено приспособлением для автоматического съема с груза и предназначено для перегрузки рулонов листовой стали и других аналогичных грузов. Оно имеет сдвоенную клещевину 10, шарнирно соединенную с одинарной П-образной скобой 12, одинарной клещевиной 3 и сдвоенной П-образной скобой 1. Обе скобы связаны между собой штифтом 13 и могут незначительно смещаться по имеющемуся пазу. К верхним концам клещевин шарнирно прикреплены сдвоенная 7 и одинарная 4 тяги, которые соединены со скобой 5 штырём 6.

На штыре свободно подвешена защелка 8. Ее колебания ограничиваются направляющей планкой 9. К нижним концам клещевин шарнирно подвешены башмаки 14, скобы 11 и упоры 2, которые ограничивают перемещение П-образных скоб при подъеме порожнего ГЗУ.

Скобой 5 ГЗУ навешивается на крюк крана. При этом маятниковая защелка прижимается к штифту и между П-образными скобами и башмаками создается зазор, необходимый для установки ГЗУ на рулон. При дальнейшем опускании крюка крана верхняя часть ГЗУ опускается и защелка прутком выводится из зацепления со штифтом. Затем поднимается рулон, который прочно зажат между П-образными скобами и башмаками.

Для освобождения груза верхнюю часть ГЗУ опускают до тех пор, пока зев маятниковой защелки не окажется ниже штифта. При повторном подъеме груза зев защелки автоматически упирается в штифт и клещевины и скобы остаются разжатыми.

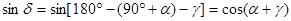

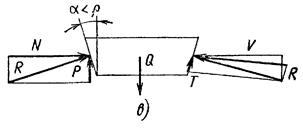

В рычажно-фрикционном самозажимном ГЗУ захватные органы сжимают боковую поверхность груза и удерживают его силой трения. Зажимное устройство обеспечивает необходимую силу сжатия (рис. 34). Сила  взаимодействия ГЗУ с грузом может быть разложена на горизонтальную

взаимодействия ГЗУ с грузом может быть разложена на горизонтальную  и вертикальную

и вертикальную  или на нормальную

или на нормальную  и касательную

и касательную  составляющие. При уменьшении сил

составляющие. При уменьшении сил  или

или  ниже определённого значения наступит проскальзывание ГЗУ по грузу.

ниже определённого значения наступит проскальзывание ГЗУ по грузу.

Предельная нормальная сила сжатия на захватных органах ГЗУ, при которой начинается проскальзывание груза,

.

.

Предельная горизонтальная сила сжатия на захватных органах, при которой начинается проскальзывание груза,

,

,

где  - вес груза;

- вес груза;  - угол боковой поверхности груза к вертикали (обычно

- угол боковой поверхности груза к вертикали (обычно  );

);  ,

,  - угол и коэффициент трения между контактными поверхностями захватного органа (колодками, башмаками и др.) и груза.

- угол и коэффициент трения между контактными поверхностями захватного органа (колодками, башмаками и др.) и груза.

При

.

.

В частных случаях угол  может быть положительным (рис. 34, б) или отрицательным (рис. 34, в).

может быть положительным (рис. 34, б) или отрицательным (рис. 34, в).

Для надежного удерживания груза на захватных органах необходимо развить усилие зажима  , где

, где  - коэффициент запаса силы сжатия, равный 1,25…1,6 (в зависимости от рода груза и характера работы). Чем точнее определено значение коэффициента трения

- коэффициент запаса силы сжатия, равный 1,25…1,6 (в зависимости от рода груза и характера работы). Чем точнее определено значение коэффициента трения  , тем меньшее значение

, тем меньшее значение  может быть принято.

может быть принято.

Скольжение отсутствует при условии, что сила трения  на контактных поверхностях равна весу груза или превышает его

на контактных поверхностях равна весу груза или превышает его

.

.

|

|  |

| Рис. 34. Схемы сжатия груза |

Во время возрастания усилия зажима при одновременном подъеме груза происходит скольжение рабочих площадок захватных органов по поверхности груза, что может привести к его повреждению. Поэтому в этом случае зажимное усилие должно быть развито полностью до начала подъема груза, т. е. под действием только веса ГЗУ. В этом случае

,

,

где  - вес ГУ;

- вес ГУ;  - передаточная функция зажимного устройства;

- передаточная функция зажимного устройства;  - КПД ГЗУ.

- КПД ГЗУ.

Силу сжатия  и усилия в шарнирах определяют из уравнения равновесия отдельных звеньев относительно оси шарнира.

и усилия в шарнирах определяют из уравнения равновесия отдельных звеньев относительно оси шарнира.

Для ГЗУ со стягивающей рычажной системой (рис. 35) силу сжатия  и реакцию в шарнирах определяют следующим образом: на рычаг 1 действуют силы

и реакцию в шарнирах определяют следующим образом: на рычаг 1 действуют силы  и

и  , силы

, силы  и

и  (

( совпадает с направлением звена 3, так как на него не действуют никакие внешние силы).Усилия

совпадает с направлением звена 3, так как на него не действуют никакие внешние силы).Усилия  , действующие в шарнирах тяг 2 и 4, можно найти из условия равновесии узла

, действующие в шарнирах тяг 2 и 4, можно найти из условия равновесии узла  , раскладывая силу

, раскладывая силу  на составляющие по направлению тяг 2 и 4 (рис.35, а). При угле

на составляющие по направлению тяг 2 и 4 (рис.35, а). При угле  между вертикалью и тягой 2

между вертикалью и тягой 2

,

,

где  - вес груза;

- вес груза;  - вес ГЗУ.

- вес ГЗУ.

|

| Рис. 35. Расчетные схемы рычажно-фрикционного ГЗУ: а - со стягивающей рычажной системой; б - с распорной рычажной системой |

Из уравнения равновесия рычагов относительно шарнира  :

:

,

,

откуда

После подстановки значений  и

и  получаем

получаем

,

,

откуда

,

,

или

,

,

что и определяет соотношение плеч  ,

,  ,

,  .

.

Реакции в шарнирах  и

и  находят из силового многоугольника (рис. 35, а). Соотношение угловых скоростей звеньев 2 и 1

находят из силового многоугольника (рис. 35, а). Соотношение угловых скоростей звеньев 2 и 1  .

.

Определение силы сжатия и усилий в шарнирах ГЗУ с распорной рычажной системой (рис. 35, б) производится так же, как и для рассмотренного выше ГЗУ.

Передаточная функция зажимного устройства  - горизонтальная сила сжатия, передаваемая захватным органом на груз (рис. 35), определенная без учета трения в шарнирах, но с учетом коэффициента запаса

- горизонтальная сила сжатия, передаваемая захватным органом на груз (рис. 35), определенная без учета трения в шарнирах, но с учетом коэффициента запаса  .

.

Передаточная функция обычно изменяется при изменении толщины поднимаемого груза, поэтому при проектировании ГЗУ следует стремиться к минимальному изменению ее в рабочем диапазоне.

Коэффициент трения контактного элемента захватного органа и груза зависит от многих факторов и, в первую очередь, от рода поверхности взаимодействующей пары, параметров груза, чистоты контактирующих поверхностей, их формы (круглой или прямоугольной), влажности или загрязнённости поверхности груза [9,10,12].

Из-за потерь на трение в шарнирах рычагов и сопротивления в канатных блоках зажимного устройства может происходить некоторое снижение полезного усилия сжатия захватных органов. При этом КПД ГЗУ принимают равным 1 при установке подшипников качения во всех шарнирах рычагов; 0,9 для рычажных и 0,85 для полиспастных и рычажно-полиспастных ГЗУ при приближенном их расчете.

При уточненном расчете КПД определяют по формуле

,

,

где  потери силы

потери силы  , вызванные трением в шарнирах и сопротивлением в канатных блоках;

, вызванные трением в шарнирах и сопротивлением в канатных блоках;  - горизонтальная сила сжатая, определенная без учета трения.

- горизонтальная сила сжатая, определенная без учета трения.

3.3. Рычажно - канатные самозажимные грузозахватные устройства

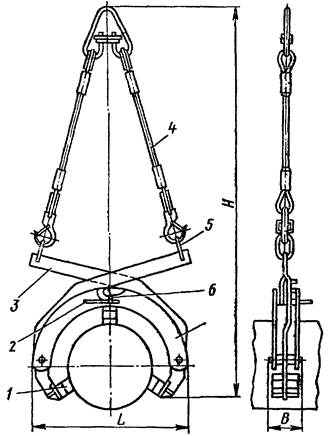

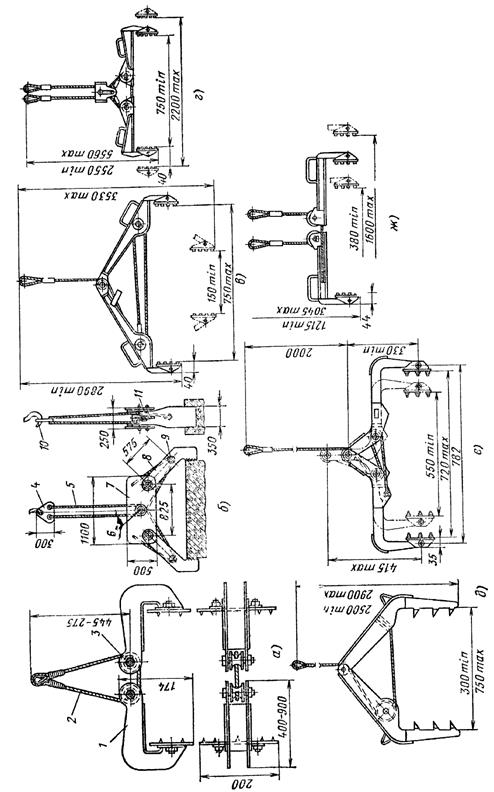

Рычажно-канатные самозажимные ГЗУ применяются при перегрузке тарно-штучных грузов, имеющих значительный диапазон габаритных размеров (рис.36). Принцип работы рычажно-канатного самозажимного устройства заключается в сжатии и удерживании груза спаренными зажимными рычагами.

| Рис. 36. Рычажно-канатное зажимное ГЗУ: а – для ящиков; б – для плит; в, г – для бумаги в рулонах; д – для резины; е, ж – для бумаги в рулонах: 1 – зажимной рычаг; 2 – канат; 3 – блок; 4 – серьга; 5 – канат; 6 – направляющие ролики; 7 – обойма; 8 – зажимные рычаги; 9 – блок; 10 – крюк крана; 11 – прорезь в захватном рычаге |

Зажимные рычаги выполняются с вмонтированными в них огибающими блоками, которые с помощью каната соединяются между собой и захватным органом грузоподъемной машины.

Hаличие горизонтальной ветви каната (затяжки) способствует повышению силы сжатия груза.

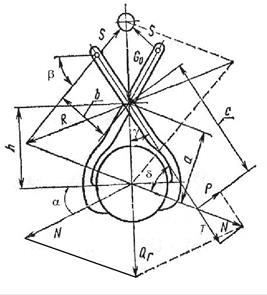

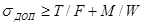

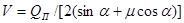

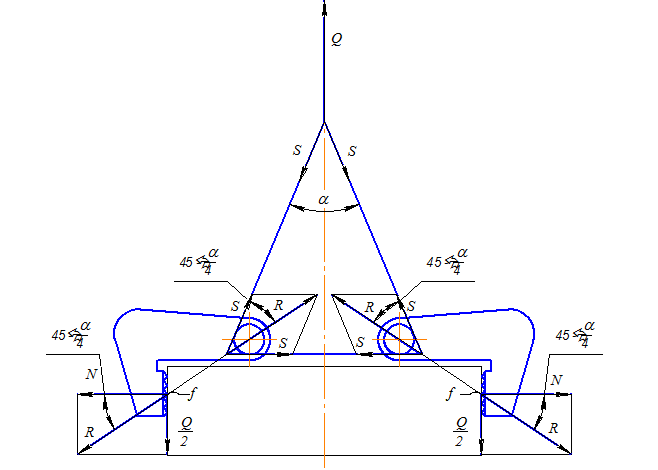

Расчет рычажно-канатного самозажимного устройства сводится к определению необходимого угла  между ветвями каната (рис.37).

между ветвями каната (рис.37).

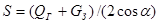

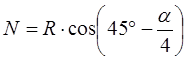

При подъеме груза в канате возникает сила натяжения S, определяемая по формуле

.

.

Рис.37. Расчетная схема рычажно-канатного ГЗУ

Равнодействующая сила R, возникающая на блоках зажимных рычагов, равна силе взаимодействия прижимного рычага с грузом, определяется по формуле

,

,

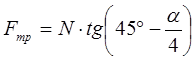

горизонтальная составляющая сили взаимодействия рычага с грузом N равна

.

.

Вертикальная составляющая силы взаимодействия рычага с грузом равна по абсолютной величине силе трения, приложенной к грузу

.

.

Необходимая для удерживания груза зажимным рычагом сила трения должна быть больше половины веса груза (Q/2), равна

, где f - коэффициент трения пары зажимной рычаг-груз.

, где f - коэффициент трения пары зажимной рычаг-груз.

Скольжение зажимных рычагов по грузу отсутствует при условии, что сила трения на контактных поверхностях равна весу груза или превышает его. Следовательно, для удерживания груза необходимо соблюдение условия

.

.

Использование для стягивания канатного полиспаста, ветви которого огибают блоки зажимных рычагов, обеспечивает значительное увеличение силы сжатия груза.

2020-06-12

2020-06-12 1999

1999