Цель занятия: научиться определять промежуточные, операционные и общий припуски на обработку детали типа «Вал» расчетно-аналитическим методом.

Используемое оборудование и другие средства обучения: учебно-методическое пособие, справочник [4], тетрадь для письменных отчетов, микрокалькулятор, чертежные инструменты.

Краткие сведения из теории

При использовании расчетно-аналитического метода припуск рассчитывается на основе анализа факторов, влияющих на его формирование. Припуск определяется так, чтобы были удалены все погрешности, которые остались с предыдущего перехода.

Элементы припуска на заготовку (см. табл. 12, с. 186 в справочнике [4]);

Элементы припуска на последующие переходы (см. табл. 24- 27, с. 187-188 в справочнике [4]);

Суммарная кривизна заготовки определяется по формуле:

∆ = ∆к × L1 + ∆см (3.1)

где ∆к – величина коробления, (мкм на 1мм заготовки) (см. табл. 15, 16 с. 186 в справочнике [4]);

∆см – величина смятия, мм (см. табл. 18, с. 187 в справочнике [4]);

L1 – длина исходной детали, мм.

Остаточная кривизна заготовки после черновой операции определяется по формуле:

∆i = ∆к×L1 (3.2)

Остаточную кривизну заготовки на последующих операциях определяют по формуле:

∆i-1 = ∆i × Ку, (3.3)

где ∆i-1 – остаточная кривизна на предыдущей операции, мкм;

Ку - коэффициент уточнения (см. табл. 29, с. 190 в справочнике [4]).

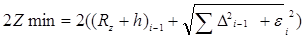

Расчётный припуск 2Zmin на каждый переход механической обработки находится по формуле:

(3.4)

(3.4)

где Rzi-1 – высота микронеровностей, полученных на предыдущем переходе или операции;

hi-1 – глубина дефектного слоя с предыдущего перехода или операции;

∑∆i-1 – пространственное отклонение, полученное на предыдущей операции;

εi – погрешность установки на данной операции.

Расчётный минимальный размер dmin i-1 определяется по формуле:

dmin i-1 = dmin i + 2zmin i, (3.5)

где  - минимальный размер на предыдущем переходе, мм;

- минимальный размер на предыдущем переходе, мм;

- минимальный размер на данном переходе, мм;

- минимальный размер на данном переходе, мм;

- минимальный припуск на данном переходе, мм.

- минимальный припуск на данном переходе, мм.

Промежуточные размеры по технологическим переходам находятся по формуле:

dmax i-1 = dmin i + Tdi -1 (3.6)

Значения полученных предельных припусков определяются по формулам:

2z min = dmin i-1 - dmin i (3.7)

2z max = dmax 1 – dmax i (3.8)

Проверка расчётов производится по формуле:

Td3 - Td1 = ∑2zmax - ∑2zmin (3.9)

Порядок самостоятельной деятельности

1 Разработайте последовательность операций и переходов для поверхности, учитывая, что от операции к операции точность обработки повышается на 1 – 2 квалитета. Маршрут обработки запишите в карту расчета припусков (таблица 3.1).

Таблица 4.1- Карта расчета припусков

| Элементарная поверхность детали и технологический маршрут её обработки. | Элементы припуска, мкм. | Расчётный припуск 2Z, мкм | Расчётный минимальный размер, мм. | Допуск изготовления Td, мкм | Принятые (округленные) размеры по переходам, мм | Полученные предельные допуски, мкм | |||||

| Rz | h | ∆ | Е | dmax | dmin | 2Zmax | 2Zmin | ||||

| * | |||||||||||

2 Определите элементы припуска на заготовку Rz и h, пользуясь таблицей 12 со с. 186 справочника [4], а также элементы припуска на последующие переходы по таблицам 24 – 27 со с. 187-188 справочника [4].

3 Рассчитайте суммарную кривизну заготовки ∆ по формуле (3.1).

4 Определите остаточную кривизну заготовки после черновой операции по формуле (3.2).

5 Рассчитайте остаточную кривизну заготовки на последующих операциях по формуле (3.3).

6 Рассчитайте погрешность установки Еyi.

7 Определите расчётный припуск 2Zmin на каждый переход механической обработки по формуле (3.4).

8 Заполните графу Тdi в соответствии с выбранным квалитетом по таблице 32 со с. 192 справочника [4].

9 Определите расчётный минимальный размер по формуле (3.5).

10 Рассчитайте промежуточные размеры по технологическим переходам по формулам (3.6) и окончательные размеры заготовки, запишите их округлённые (принятые) значения.

11 Определите значения полученных предельных припусков по формулам (3.7), (3.8).

12 Проведите проверку расчётов по формуле (3.9).

13 Все полученные данные занесите в карту расчёта припусков (таблица 3.1).

Исходные данные

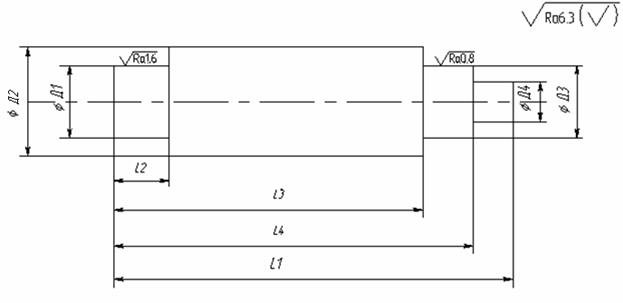

Наименование детали: вал.

Материал детали: Сталь 45.

Элементарная поверхность для расчета припуска: шейка вала (диаметр по номеру варианта указан в таблице 3.2).

Заготовка: штамповка на ГКМ.

Рисунок 4.1 – Чертеж заготовки.

Таблица 4.2 – Исходные размеры вала в зависимости от варианта

В миллиметрах

| Вариант | ÆД1 | ÆД2 | ÆД3 | ÆД4 | L1 | L2 | L3 | L4 | Масса детали, кг |

| 1 | *Æ50h6 | Æ75d11 | Æ456k6 | *Æ45h11 | 430 | 80 | 200 | 400 | 6,7 |

| 2 | *Æ60f7 | Æ85h11 | Æ55n6 | *Æ50d11 | 460 | 85 | 210 | 420 | 11,6 |

| 3 | *Æ40k6 | Æ65b11 | Æ35h6 | *Æ30h11 | 320 | 75 | 170 | 250 | 4,2 |

| 4 | *Æ70h6 | Æ95h11 | Æ65h6 | *Æ55d11 | 450 | 90 | 225 | 400 | 11,6 |

| 5 | *Æ35n6 | Æ60d11 | Æ30k6 | *Æ25h11 | 325 | 85 | 260 | 300 | 3,1 |

| 6 | *Æ80h6 | Æ105h11 | Æ75n6 | *Æ65d11 | 425 | 110 | 235 | 400 | 19,2 |

| 7 | *Æ45n6 | Æ70d11 | Æ40k6 | *Æ35h11 | 400 | 75 | 180 | 370 | 5,0 |

| 8 | *Æ75k6 | Æ90h11 | Æ70k6 | *Æ60d11 | 420 | 100 | 230 | 380 | 15,5 |

| 9 | Æ55h6 | *Æ80b11 | *Æ50n6 | Æ45d11 | 450 | 80 | 205 | 410 | 9,9 |

| 10 | Æ30h6 | *Æ551h1 | *Æ25f6 | Æ20b11 | 300 | 70 | 150 | 270 | 2,1 |

| Примечание – Рекомендуемая последовательность операций и переходов при обработке поверхностей: Ø Д1 и ØД3 ØД2 и ØД4 Заготовка Заготовка Черновая токарная Черновая токарная Чистовая токарная Чистовая токарная Шлифование

| |||||||||

Содержание отчета

Письменный отчет по практическому занятию должен содержать:

- наименование вида занятия и его тему;

- цель занятия;

- используемое оборудование и другие средства обучения с указанием библиографического описания источника информации;

- исходные данные;

- карта расчета припусков (таблица 3.1);

- последовательность расчета припусков;

- вывод о проделанной работе.

Библиография

1 Силантьева, Н. А. Техническое нормирование труда в машиностроении [Текст]: учебник для учащихся сред. спец. учеб. заведений по курсу «Техническое нормирование труда в машиностроении» /Н. А. Силантьева, В. Р. Малиновский. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1990. – 256 с.: ил.

2 Режимы резания металлов [Текст]: справочник / Ю. В. Барановский, Л. А. Брахман, Ц. З Бродский и др. – изд. 3-е, перераб. и доп. – М.: Машиностроение, 1972. – 408 с.

3 Зуборезные станки [Текст]: Общемашиностроительные нормативы режимов резания // Зуборезные, горизонтально-расточные, резьбонакатные и отрезные станки / Центр. бюро пром. нормативов по труду при НИИ труда Гос. комитета Сов. Мин. СССР по вопр. труда и зар. платы. – М.: Машиностроение, 1967. – Ч. 2. – Разд. 1. – С. 10 – 54.

4 Справочник технолога-машиностроителя [Текст]. В 2 т. Т.1 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. –4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 656 с.: ил.

5 Справочник технолога-машиностроителя [Текст]. В 2 т. Т.2 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 496 с.: ил.

6 Зубообрабатывающие станки [Текст]: Общемашиностроительные укрупненные нормативы временина работы, выполняемые на металлорежущих станках единичное, мелкосерийное и среднесерийное произв-во / Центр. бюро нормативов по труду при ВНМЦ по организации труда и упр. произв-м Гос. Комитета СССР по труду и соц. вопросам. – М.: Экономика, 1987. – Ч. VI. – 160 с.

7 Общемашиностроительные нормативы режимов резания и времени для технического нормирования работ на шлифовальных станках [Текст]: серийное произв-во / Центр. бюро пром. нормативов по труду при НИИ труда Гос. комитета Сов. Мин. СССР по вопр. труда и зар. платы. – М.: Машгиз, 1962. – 200 с.

8 Нормативы времени [Текст]: Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением / Центр. бюро нормативов по труду Гос. комитета СССР по труду и соц. вопр. - М.: Экономика, 1990. – Ч. 1. – 206 с.

9 Нормативы режимов резания [Текст]: Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением / Центр. бюро нормативов по труду Гос. комитета СССР по труду и соц. вопр. - М.: Экономика, 1990. – Ч. 2.– 474 с.

10 Данилевский, В. В. Технология машиностроения [Текст]: учебник для техникумов / В. В. Данилевский. – 5-е изд., перераб. и доп. – М.: Высш. шк., 1984. – 416 с.: ил.

11 Общемашиностроительные нормативы режимов резания [Текст]: справочник. В 2 т. Т. 1 / А. Д. Локтев, И. Ф. Гущин, В. А. Батуев и др. – М.: Машиностроение, 1991. – 640 с.: ил.

12 Общемашиностроительные нормативы режимов резания [Текст]: справочник. В 2 т. Т. 2 / А. Д. Локтев, И. Ф. Гущин, В. А. Батуев и др. – М.: Машиностроение, 1991. – 304 с.: ил.

13 Обработка металлов резанием [Текст]: справочник технолога / А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.; под общ. ред. А. А. Панова. – М.: Машиностроение, 1988. – 736 с.: ил.

Приложение А

(рекомендуемое)

2020-06-08

2020-06-08 77

77