План:

1. Уплотнение вала и рабочего колеса центробежных насосов.

2. Оборудование насосных станций.

3. Управление операциями по перекачке нефтепродуктов на складах ГСМ.

1. В процессе эксплуатации центробежных насосов жидкость, выходящая из рабочего колеса, в основном поступает в отвод и, следовательно, напорный патрубок, но часть жидкости возвращается в подвод через зазоры в уплотнении между рабочим колесом и корпусом насоса (объемные потери).

Исходя из того, что КПД насоса равен произведению гидравлического, объемного и механического КПД утечки жидкости из напорной секции во всасывающую приводит к уменьшению КПД насоса, поэтому у входа в рабочее колесо устанавливают уплотнение в виде малого зазора между рабочим колесом и корпусом. Стенки этого зазора изнашивается довольно быстро из-за большой скорости жидкости в нём вследствие увеличения скорости химического разрушение материала. Особенно быстро они изнашиваются при наличии в жидкости абразивных частиц. Для того чтобы при износе уплотняющего зазора не пришлось менять рабочие колеса или корпус насоса на них закрепляют сменные чугунные уплотнительные кольца, образующие уплотняющей зазор.

Исходя из того, что КПД насоса равен произведению гидравлического, объемного и механического КПД утечки жидкости из напорной секции во всасывающую приводит к уменьшению КПД насоса, поэтому у входа в рабочее колесо устанавливают уплотнение в виде малого зазора между рабочим колесом и корпусом. Стенки этого зазора изнашивается довольно быстро из-за большой скорости жидкости в нём вследствие увеличения скорости химического разрушение материала. Особенно быстро они изнашиваются при наличии в жидкости абразивных частиц. Для того чтобы при износе уплотняющего зазора не пришлось менять рабочие колеса или корпус насоса на них закрепляют сменные чугунные уплотнительные кольца, образующие уплотняющей зазор.

В месте выхода вала насоса из корпуса устанавливаются мягкие или манжетные (каркасные) или торцовые уплотнения.

В месте выхода вала насоса из корпуса устанавливаются мягкие или манжетные (каркасные) или торцовые уплотнения.

Мягкие уплотнения представляет собой кольцевой зазор между внутренней стенкой гнезда сальника, ограниченный по глубине со стороны рабочего колеса и поверхностью вала насоса. Зазор наполняется отдельными кольцами асбестового шнура с графитной и жировой пропиткой. Замки колец смещаются относительно друг друга на угол, зависящий  от количества колец. После установки необходимого количества уплотнительных колец гнездо закрывается прижимной втулкой (крышкой стольника). Натяжение крышки осуществляется равномерный затяжкой гаек, крепящих на шпильках фланец крышки сальника. Между валом насоса и набивкой возникают значительные силы трения и выделяется много тепла, которое отводится жидкостью, просачивающейся через сальник. Поэтому утечка жидкости через сальник совершенно необходимо. Натяжения крышки сальника должно быть так отрегулировано, чтобы через сальник просачивались капли чуть тёплой жидкости. Отвод тепла может осуществляться кроме того через рубашку охлаждение сальника водой. При работе сальника материал набивки быстро изнашивается, перестаёт плотно прилегать к валу, утечки жидкости увеличиваются, поэтому гайки сальника периодически подтягивают, если это не дает эффекта или приводит к нагреву сальника, то набивку необходимо заменить. Частичное замена: 2-3 верхних кольца меняются через 50 часов работы, полная замена-после 200 часов эксплуатации насоса. Сальники со стороны всасывающего патрубка насоса не должны пропускать воздух, так как это снижает напор, подачу и КПД насоса, поэтому они делаются с гидравлическим затвором. Через жидкостное кольцо гидрозатвора воздух просачиваться внутрь насоса не может. Жидкость из кольца медленно, по каплям просачивается наружу и внутрь насоса, отводя при этом тепло. Для защиты вала от износа в сальниках на него одевают защитные втулки.

от количества колец. После установки необходимого количества уплотнительных колец гнездо закрывается прижимной втулкой (крышкой стольника). Натяжение крышки осуществляется равномерный затяжкой гаек, крепящих на шпильках фланец крышки сальника. Между валом насоса и набивкой возникают значительные силы трения и выделяется много тепла, которое отводится жидкостью, просачивающейся через сальник. Поэтому утечка жидкости через сальник совершенно необходимо. Натяжения крышки сальника должно быть так отрегулировано, чтобы через сальник просачивались капли чуть тёплой жидкости. Отвод тепла может осуществляться кроме того через рубашку охлаждение сальника водой. При работе сальника материал набивки быстро изнашивается, перестаёт плотно прилегать к валу, утечки жидкости увеличиваются, поэтому гайки сальника периодически подтягивают, если это не дает эффекта или приводит к нагреву сальника, то набивку необходимо заменить. Частичное замена: 2-3 верхних кольца меняются через 50 часов работы, полная замена-после 200 часов эксплуатации насоса. Сальники со стороны всасывающего патрубка насоса не должны пропускать воздух, так как это снижает напор, подачу и КПД насоса, поэтому они делаются с гидравлическим затвором. Через жидкостное кольцо гидрозатвора воздух просачиваться внутрь насоса не может. Жидкость из кольца медленно, по каплям просачивается наружу и внутрь насоса, отводя при этом тепло. Для защиты вала от износа в сальниках на него одевают защитные втулки.

Торцевые уплотнение вала значительно долговечнее сальниковых, не требуют обслуживания, работают практически с нулевой утечкой, но значительно сложнее сальников.

Торцевые уплотнение вала значительно долговечнее сальниковых, не требуют обслуживания, работают практически с нулевой утечкой, но значительно сложнее сальников.

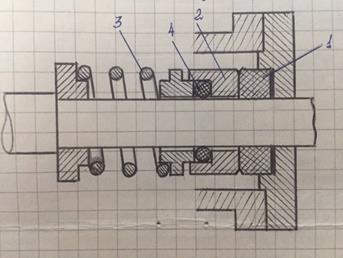

Торцевые уплотнение с резиновым кольцом (уплотнительным) имеют следующую конструкцию: в крышку уплотнения запрессовано неподвижное кольцо 1 пары трения, к которому пружиной 3 и давлением жидкости прижимается вращающееся кольцо 2. Уплотняющая резиновое кольцо 4 препятствуют протекания жидкости между валом и кольцом 2. Выбор материала трущейся пары колец (1 и 2) зависит от агрессивности перекачиваемой жидкости. Для малой агрессивной жидкости кольцо 1 изготавливают из графита, пропитанного фенолформальдегидной смолой, свинцом или другим наполнителем, а кольцо 2 из хромистой стали. Трущиеся поверхности обрабатываются по 10-му классу чистоты. Износ вала отсутствуют.

Уплотнения манжетного типа представляет собой стальную или чугунную обойму с запрессованными в неё уплотнительными манжетами (Г-образный, обрезиненный, металлический несущий каркас с кольцевой пружиной).

Между манжетами смонтированы разделительные кольца из цветного металла.

Между манжетами смонтированы разделительные кольца из цветного металла.

Внутри манжеты устанавливаются в специальные выемки пружинные кольца, которые прижимают манжету к валу, улучшая герметичность насоса. Манжеты запрессовываются в обойму сальника. Сальники находится под давлением перекачиваемой жидкости, предотвращают подсос воздуха, охлаждают трущиеся части. Утечки топлива могут отводиться через отверстия в обоймах сальников.

2. Насосная станция – один из важнейших объектов склада ГСМ предназначена для перекачки нефтепродуктов при приеме, отпуске и внутрискладских операций. Они могут быть стационарными и передвижными.

Помещения для стационарных станций сооружают как правило наземно, на территории склада ГСМ с наиболее низкими планировочными отметками в соответствии с действующими СНиП. Помещения насосных станций сооружают из несгораемых материала с перекрытием безчердачного типа, полы насосной станции делают с поверхностным железнением или покрытием метлахской плитки, не впитывающих нефтепродукты. Полы имеют уклон около 0,01 к приемникам стоков, которые соединяются с промышленной канализации через гидрозатворы. Дверные проемы насосной выполняется без порогов. В соответствии с классификацией по пожаро и взрыво безопасности насосные станции относятся к категории «А» и по ПУЭ-В-1а, требует монтажа стационарной автоматической системы пожаротушения. Со зданием насосной станции могут быть сблокированы:

· трансформаторной станции напряжением до 100 кВт;

· распределительные устройства подстанции;

· станция катодной защиты трубопровода;

· фильтрационная

Здания насосной как правило должны отапливается, дежурное отопление должно обеспечивать температуру не ниже +12°С. В комплекс оборудования стационарных насосных станций входят рабочие и вспомогательные насосы с трубопроводной обвязкой, узлы задвижек, детали трубопроводных коммуникаций, электрооборудования, кип, оборудование автоматизации, вентиляционные устройства, освещение, отопления, канализация, ФГО, ППК, ОК, ГА.

3. Управление сливо-наливными операциями на складе ГСМ осуществляется запорной арматурой, расположенной на объектах склада, так и в насосной станции, при это технологическая схема трубопроводов насосной станции должна обеспечивать:

· Прием ГСМ;

· Возможность отключения для ремонта любого насоса без перерыва в работе станции или заметного уменьшения ее производительности;

· Выдачу ГСМ в система ЦЗС и на пункты налива ТЗ;

· Одновременную работу нескольких насосов в группе и их взаимозаменяемость;

· Внутрискладские перекачки;

· Оперативное управление задвижками при аварии;

· Возможность подключения подвижных (передвижных) средств перекачки;

· Возможность проведения ремонта и зачистки трубопровода.

Включение и отключение насосов может производиться с пульта, расположенного в помещении насосной (местное управление), дистанционно с пульта диспетчера и автоматически по заданным параметрам давления и расхода.

В помещении насосной станции на видном месте размещают:

· Схему трубопроводных коммуникаций склада ГСМ с указанием номеров резервуаров, задвижек, насосов;

· Схему электрической части насосной;

· Инструкцию по эксплуатации агрегатов и таблицу управления задвижками;

· Инструкцию по пожарной безопасности, технике безопасности.

2020-06-10

2020-06-10 289

289