НАЗНАЧЕНИЕ ПРИПУСКОВ ТАБЛИЧНЫМ МЕТОДОМ

НА ПЛОСКИЕ ПОВЕРХНОСТИ

Цель работы: освоить методику назначения маршрута обработки поверхностей детали, методику расчета промежуточных размеров и размеров исходной заготовки.

Задача: для заданных поверхностей детали назначить маршрут обработки, определить припуски и промежуточные размеры для каждого технологического перехода.

Порядок выполнения работы

1. Изучить чертеж детали, выявить поверхности, подлежащие обработке. Обратить внимание на точность размеров, шероховатость поверхностей, наличие термообработки, допусков формы и взаимного расположения поверхностей, а также на другие требования ТУ.

2. Назначить маршрут обработки поверхностей детали (см. Практ. раб. №1).

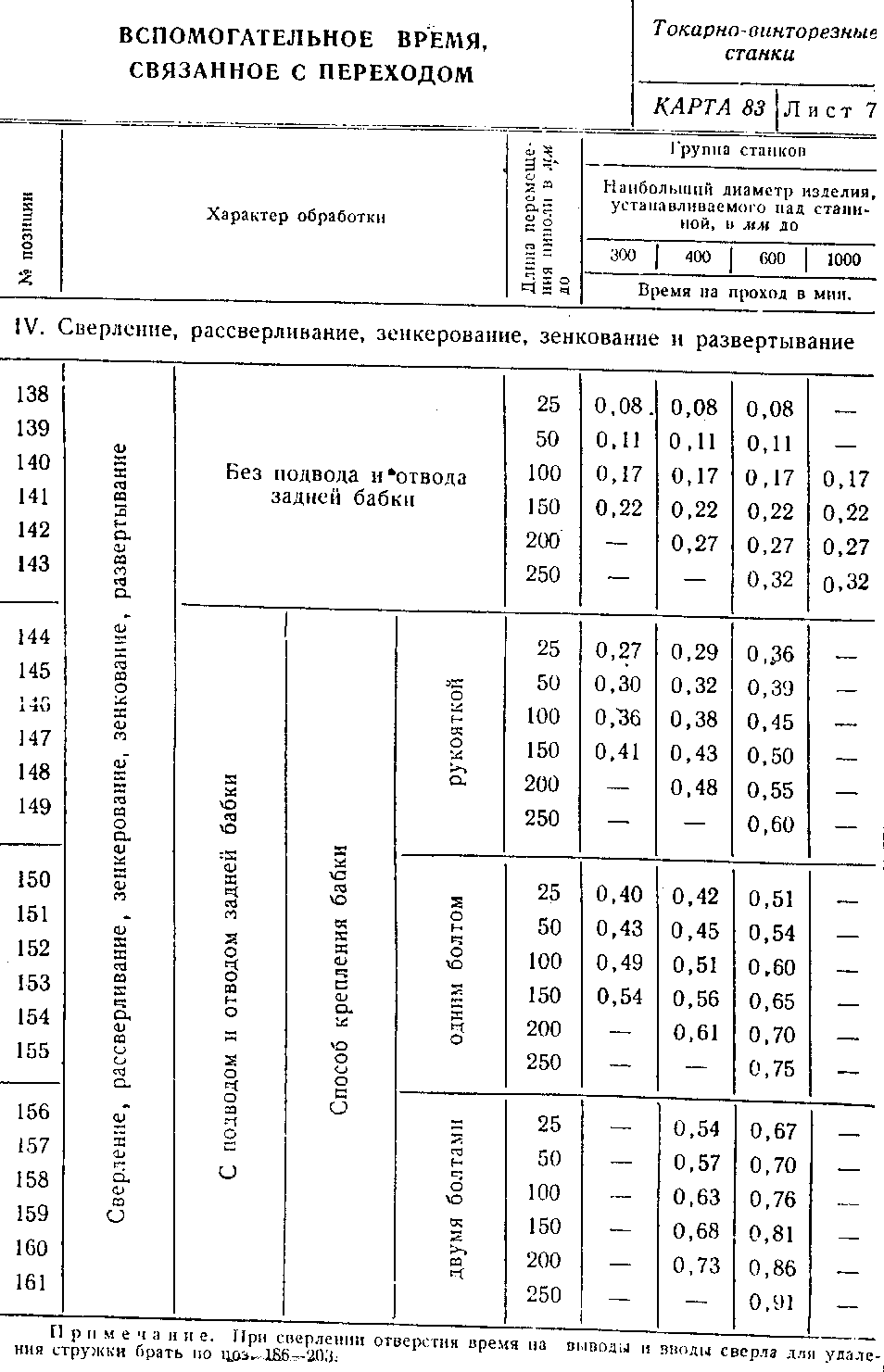

3. Назначить припуски и допуски для каждой операции и перехода (см. табл. 10.1).

4. Рассчитать промежуточные размеры и размеры исходной заготовки.

5. Округлить расчетные размеры до точности допуска соответствующего перехода. Уточнить размеры и допуски исходной заготовки в зависимости от принятого метода получения заготовки.

6. Выполнить отчет по форме (прил. 14).

Таблица 10.1

Припуски на механическую обработку плоскостей

| Способ обработки | Длина обрабатываемой поверхности, мм | Ширина обрабатываемой поверхности, мм | |||||

| до 100 | св. 100 до 300 | св. 300 до 1000 | |||||

| Припуск | Пред. отклон. | Припуск | Пред. отклон. | Припуск | Пред. отклон. | ||

| Чистовое фрезерование, строгание | До 300 св. 300 до 1000 | 1,5 2,0 | -0,30 -0,50 | 2,0 2,0 | -0,5 -0,5 | - 2,0 | - -0,5 |

| Шлифование при установке деталей без выверки | До 300 св. 300 до 1000 | 0,3 0,4 | -0,10 -0,12 | 0,4 0,5 | -0,12 -0,15 | - 0,6 | - -0,15 |

| Шлифование при установке деталей в приспособление с выверкой | До 300 св. 300 до 1000 | 0,2 0,25 | -0,10 -0,12 | 0,25 0,30 | -0,12 -0,15 | - 0,4 | - -0,15 |

| Шабрение | До 300 св. 300 до 1000 | 0,1 0,15 | -0,05 -0,08 | 0,10 0,15 | -0,06 -0,08 | - 0,2 | - -0,10 |

Примечания:

1. Если размеры исходной заготовки известны, то припуск на черновую обработку определяется как разность между размером исходной заготовки и промежуточного размера для первого перехода. Величина припуска на переход ограничивается жесткостью и прочностью элементов технологической системы.

2. Если чертеж заготовки не разработан, то для определения припуска на черновую обработку необходимо умножить припуск на чистовую обработку на коэффициент 1,5–1,7 и затем рассчитать размер исходной заготовки, округлив его в большую сторону. Окончательно размер устанавливается с учетом принятого метода получения заготовки.

3. При обработке плоскостей одновременно нескольких деталей в качестве длины и ширины принимать суммарные величины вместе с промежутками между деталями.

4. Припуск на шлифование термически обработанных и нежестких деталей определять путем умножения табличного значения на коэффициент 1,3.

Некоторые пояснения

1. О припусках см. Практ. раб. №9 п.1 пояснений.

2. Маршрут обработки поверхности зависит от точности размеров и формы поверхности, шероховатости и точности взаимного расположения поверхностей, заданных чертежом детали. Методы и способы обработки поверхностей, достигаемая при этом точность размеров, формы поверхностей и шероховатость рассмотрены в Практ. раб. №1.

3. Расчет промежуточных размеров заготовки производится начиная с последнего перехода маршрута обработки поверхности. Окончательные способы обработки поверхностей детали с целью получения указанных в чертеже шероховатости, допусков размеров, формы и расположения поверхностей представлены в таблицах Практ. раб. №1.

4. Размер заготовки для первой операции (размер исходной заготовки) может округляться в большую сторону с учетом технологических возможностей метода получения заготовки (например, штамповка, поковка).

Практическая работа №11

НОРМИРОВАНИЕ ТОКАРНОЙ ОПЕРАЦИИ

Цель работы: освоить методику нормирования технологической операции.

Задача: определить штучное, подготовительно-заключительное и штучно-калькуляционное время выполнения токарной операции, производительность операции, потребное количество оборудования.

Порядок выполнения работы

1. Ознакомиться с операционной наладкой, заполнить технологическую карту, рассчитать режимы резания для каждого перехода.

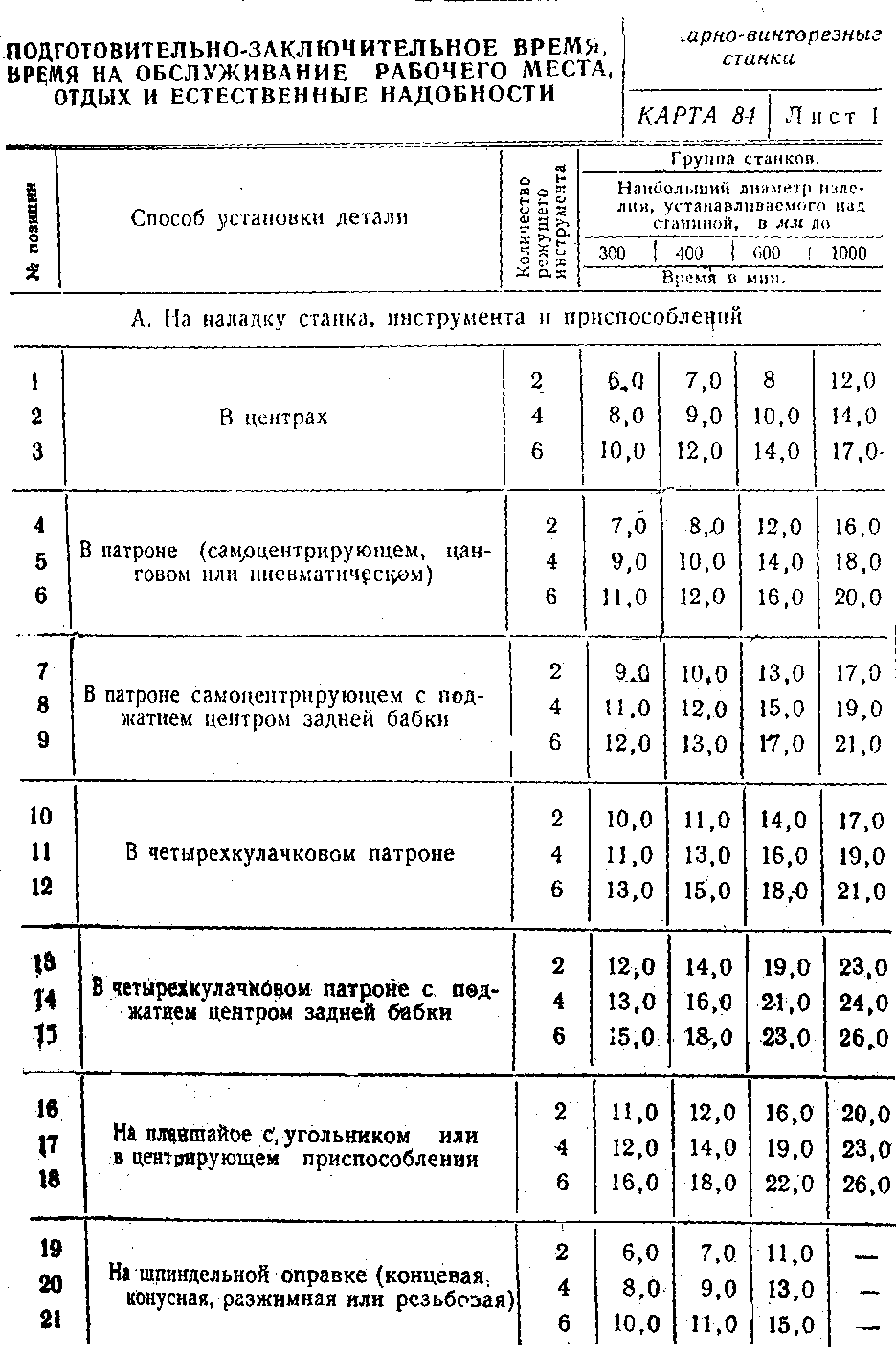

2. На основании изучения операционной карты технологического процесса определить подготовительно-заключительное время. На изготовление партии запуска деталей n (см. пп.1–3 пояснений и табл. 11.1). Результаты занести в отчет (п.12).

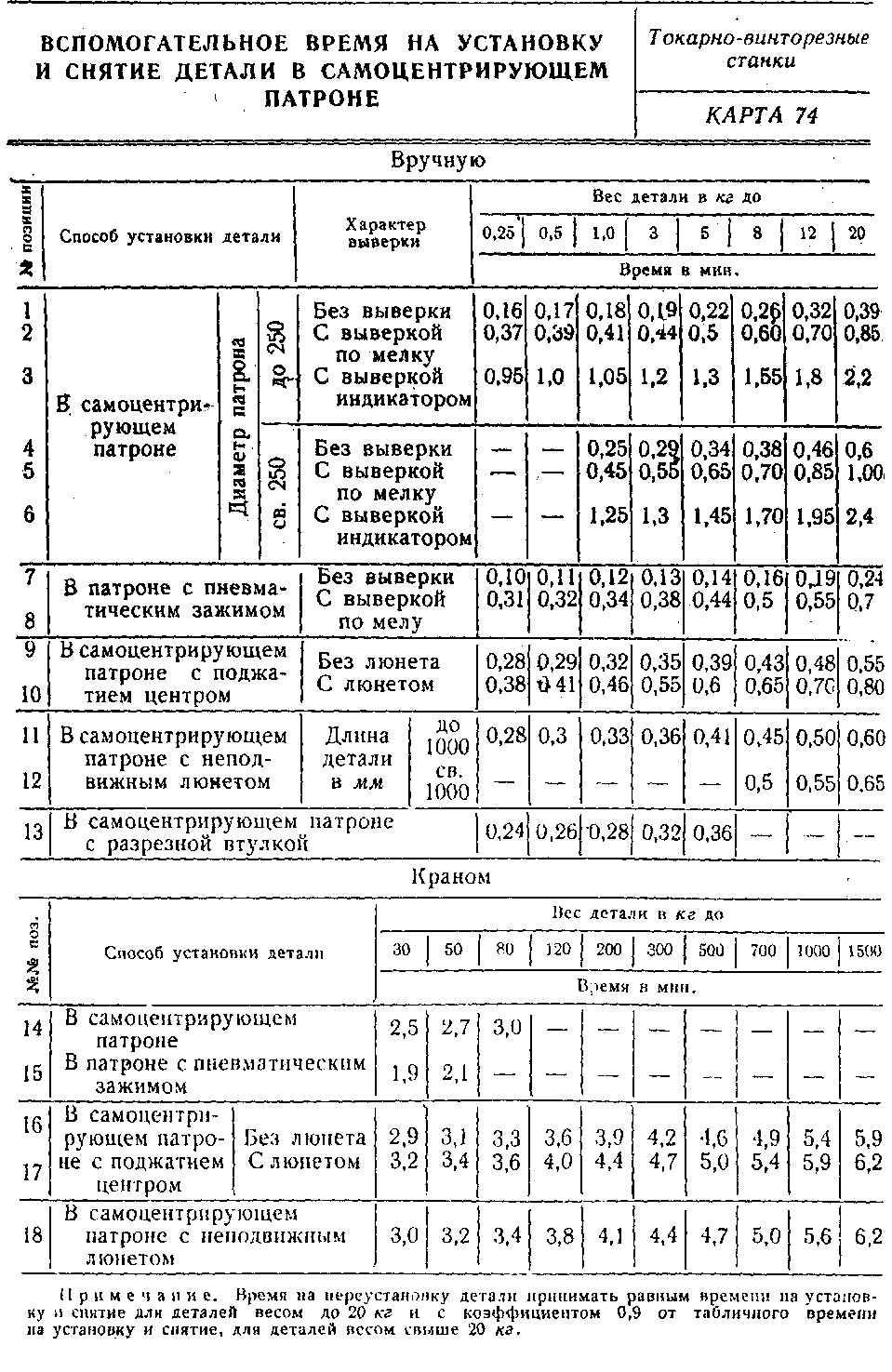

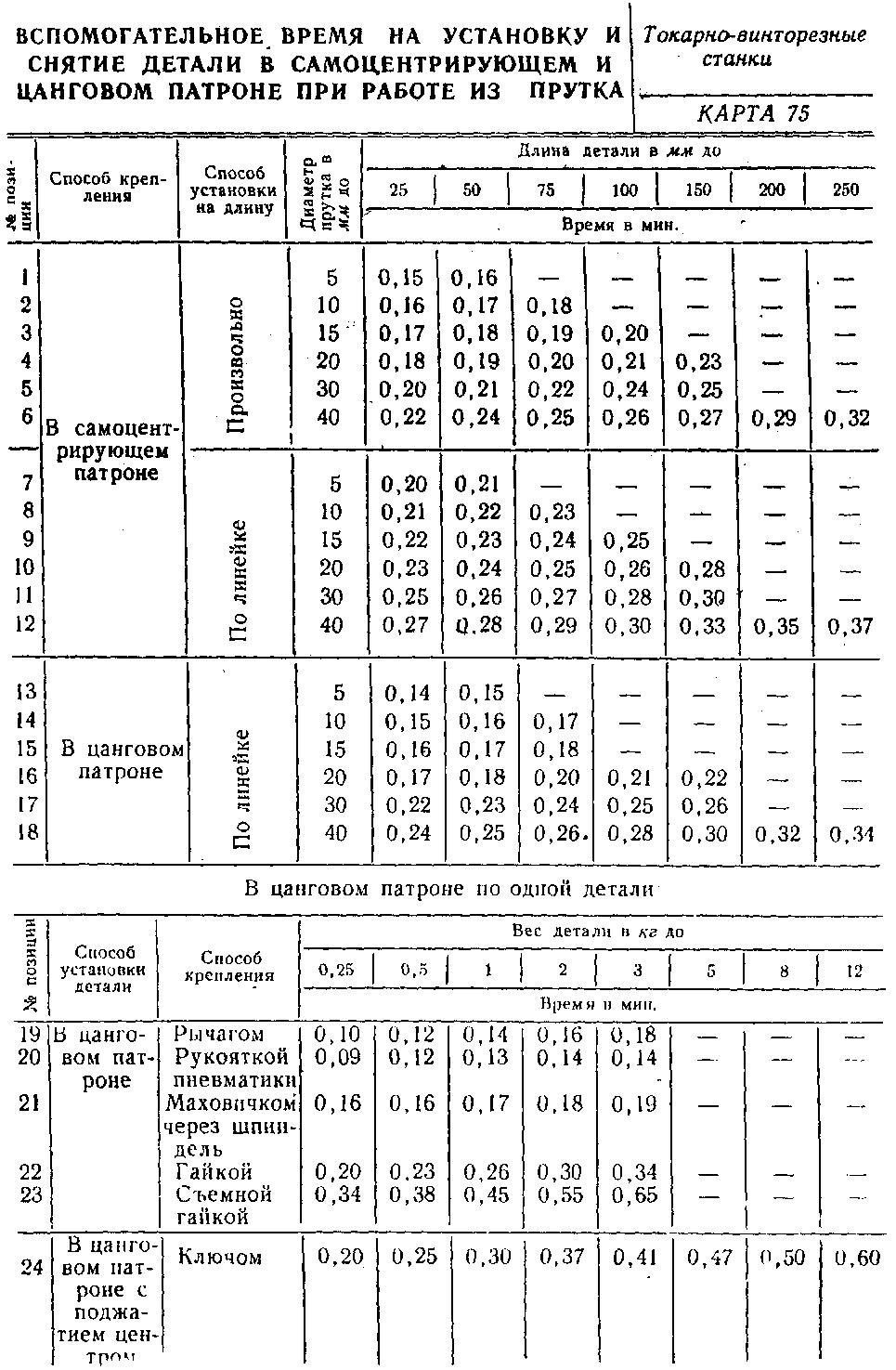

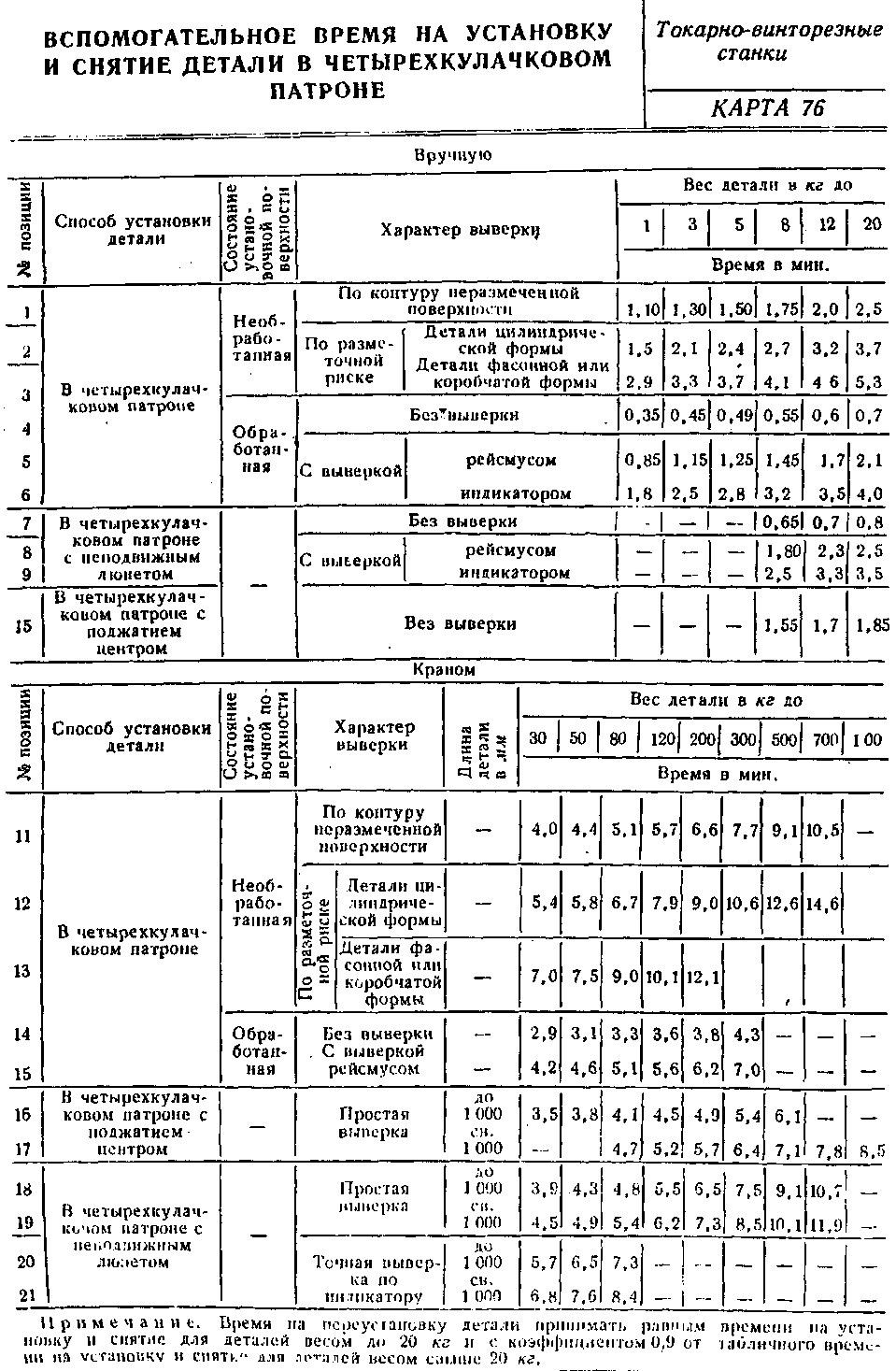

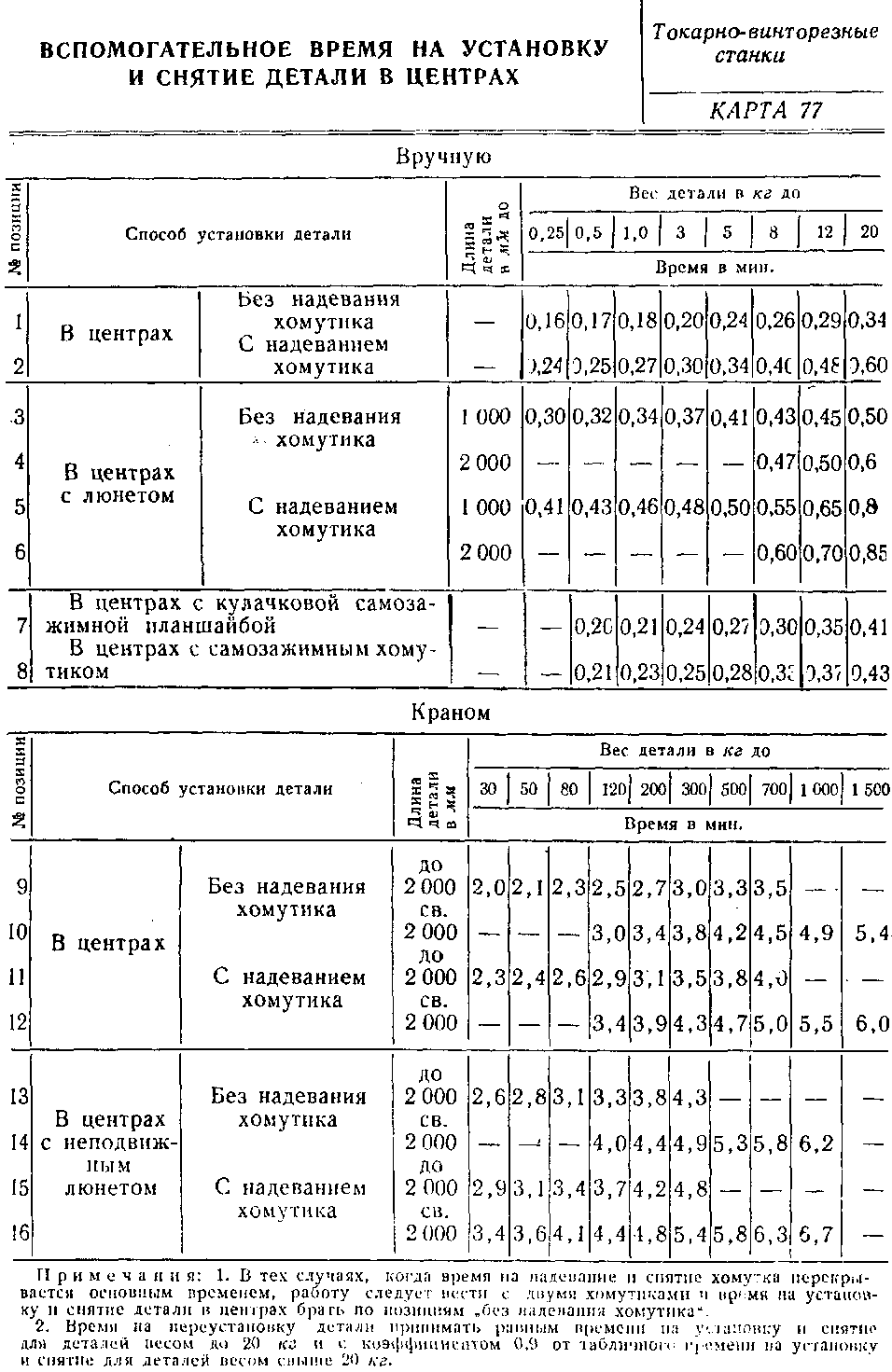

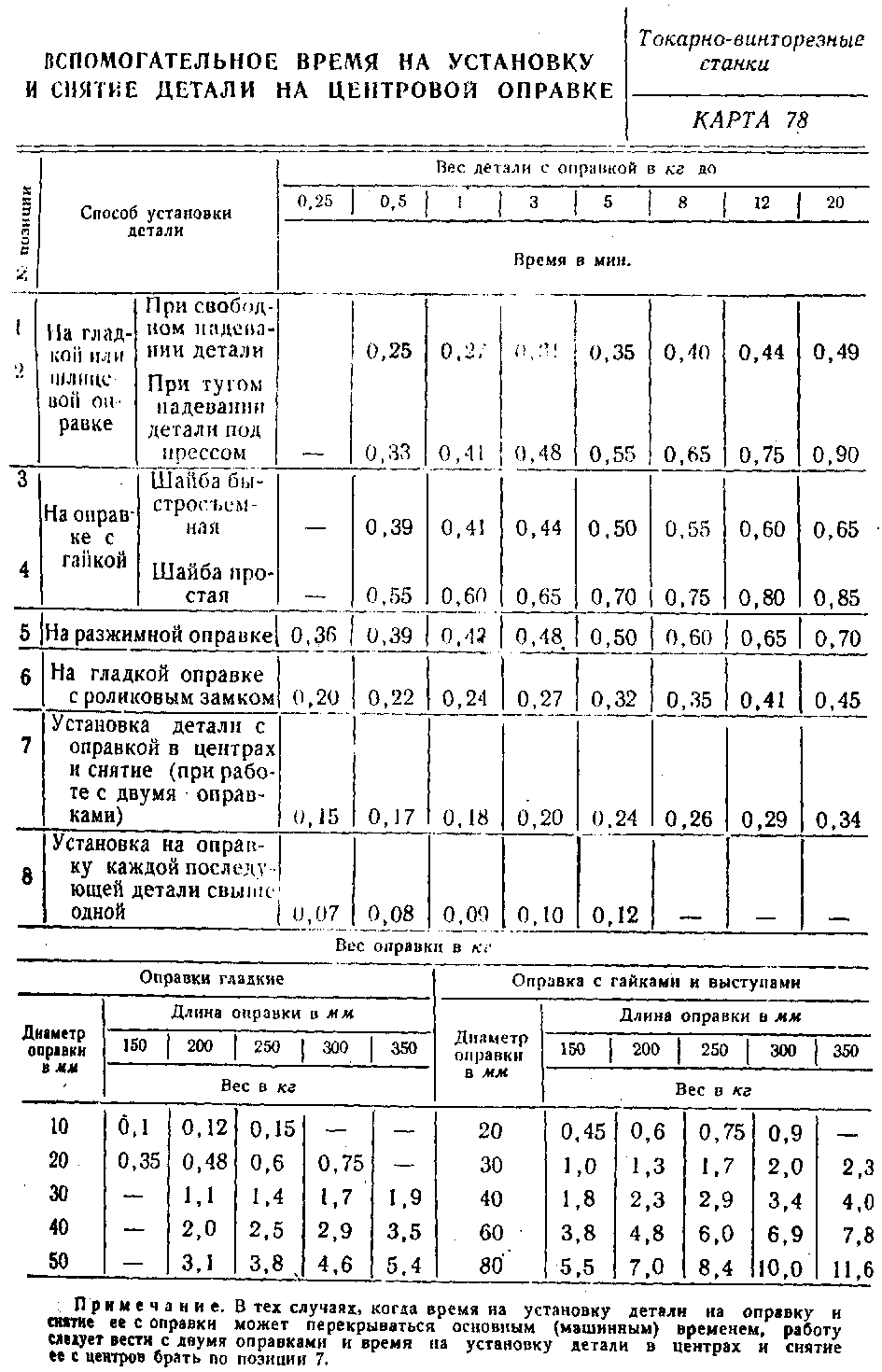

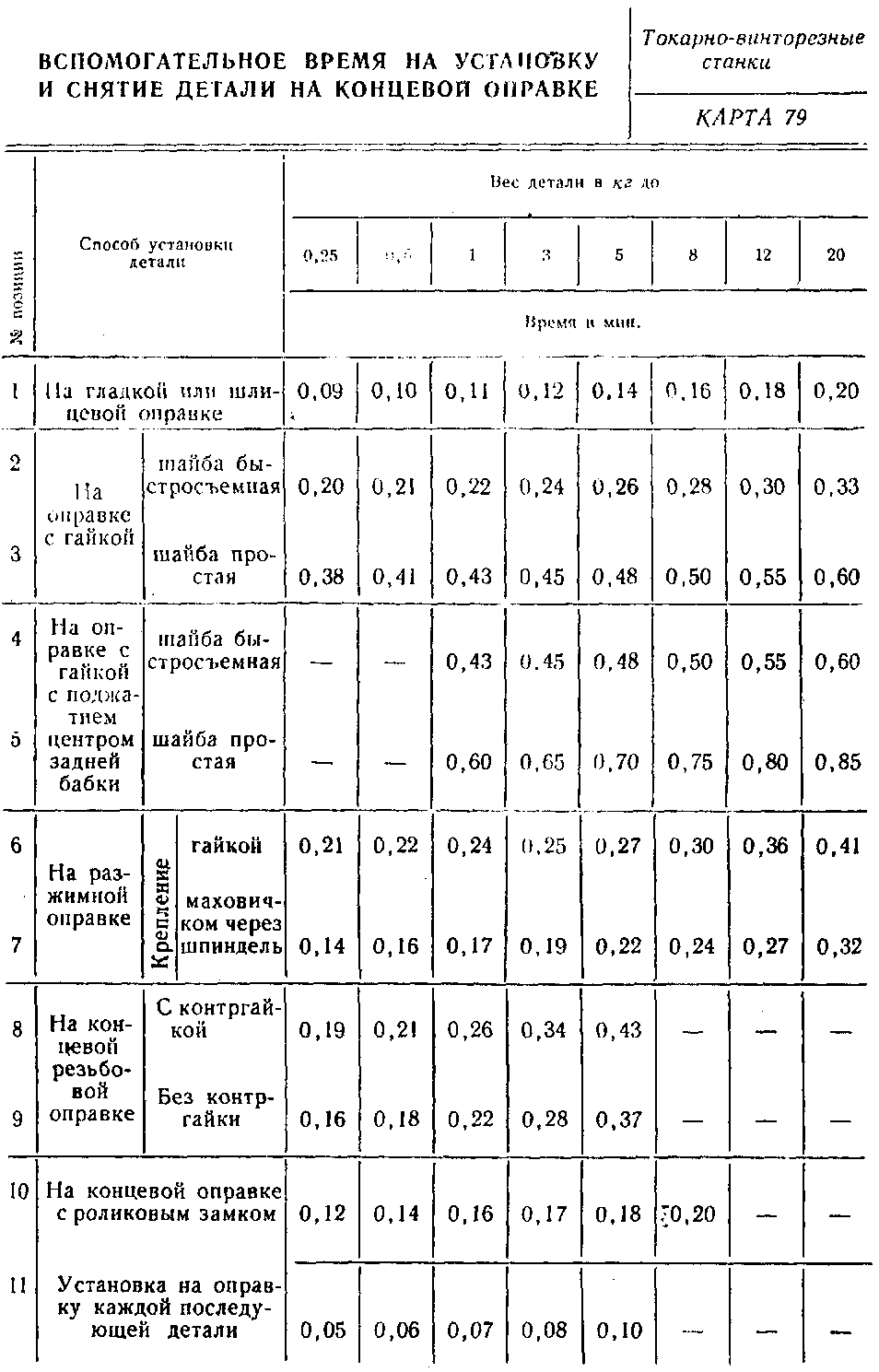

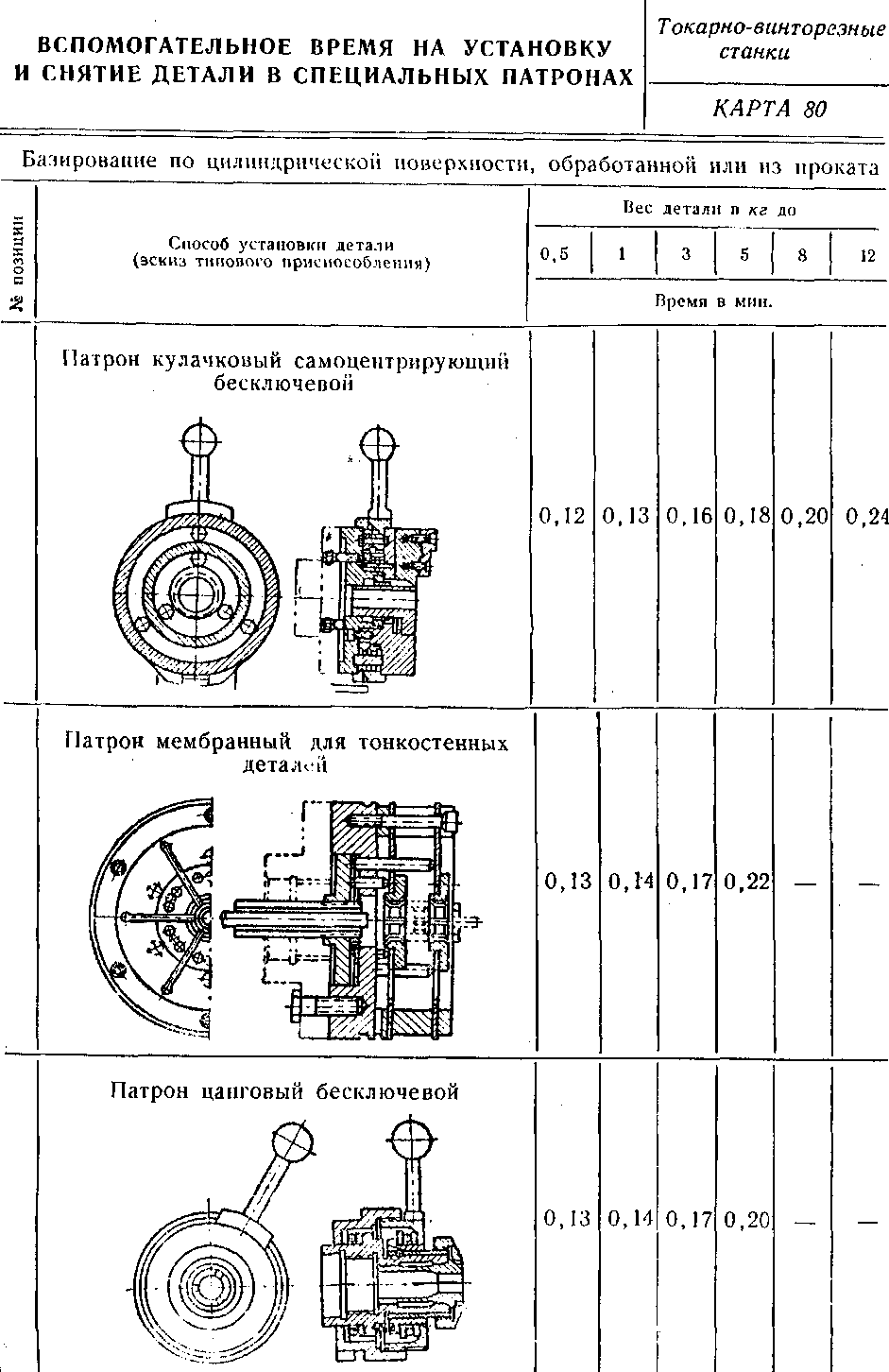

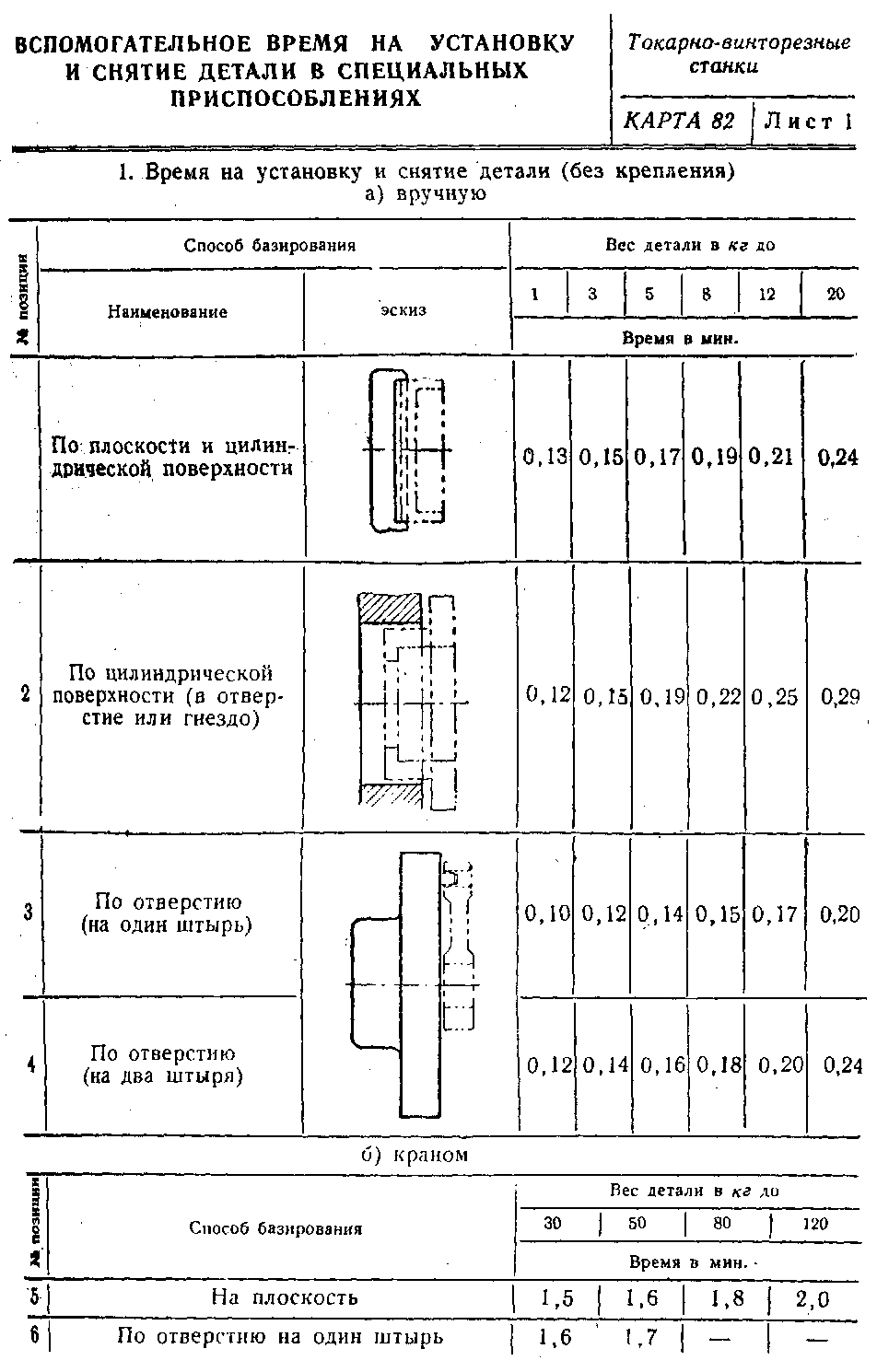

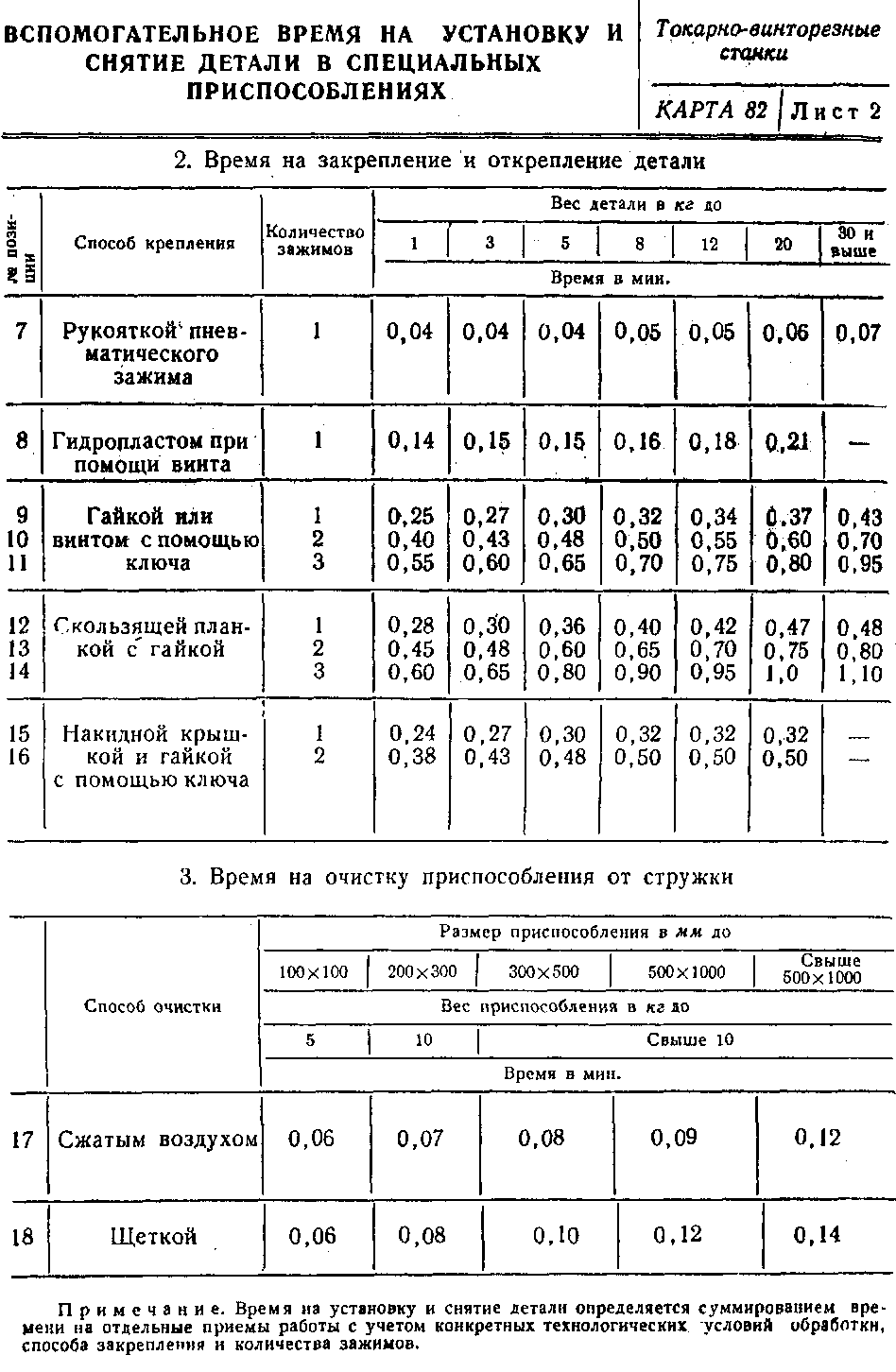

3. Определить состав и последовательность приемов, связанных с установкой и снятием детали (табл. 11.2).

4. Определить вспомогательное время на установку и снятие детали (табл. 11.3).

5. Результаты занести в отчет (прил. 14).

6. Подсчитать в карте ТП основное время на операцию (п. 4 пояснений).

7. Определить оперативное время (п. 4 пояснений).

8. Определить дополнительное время (п. 4 пояснений).

9. Определить штучное и штучно-калькуляционное время (п. 5 пояснений).

10. Рассчитать производительность операции – норму выработки Нвыр, количество смен для изготовления партии запуска, количество станков для выполнения программы выпуска (пп. 6–8 пояснений).

11. Выводы и предложения.

12. Выполнить отчет по форме (прил. 14).

Некоторые пояснения

1. Норма времени – это регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации. Нормируемые затраты рабочего времени делятся на подготовительно-заключительное время и штучное время.

2. Норма подготовительно-заключительного времени ТП-З – это время, затрачиваемое на подготовку рабочего и средств производства к выполнению технологической операции и приведение их в первоначальное состояние после ее окончания. Включает время на получение материалов, оснастки, технологической документации, ознакомление с ней, на установку инструментов, наладку станка, снятие оснастки, сдачу готовой продукции, оставшихся заготовок, оснастки, документации.

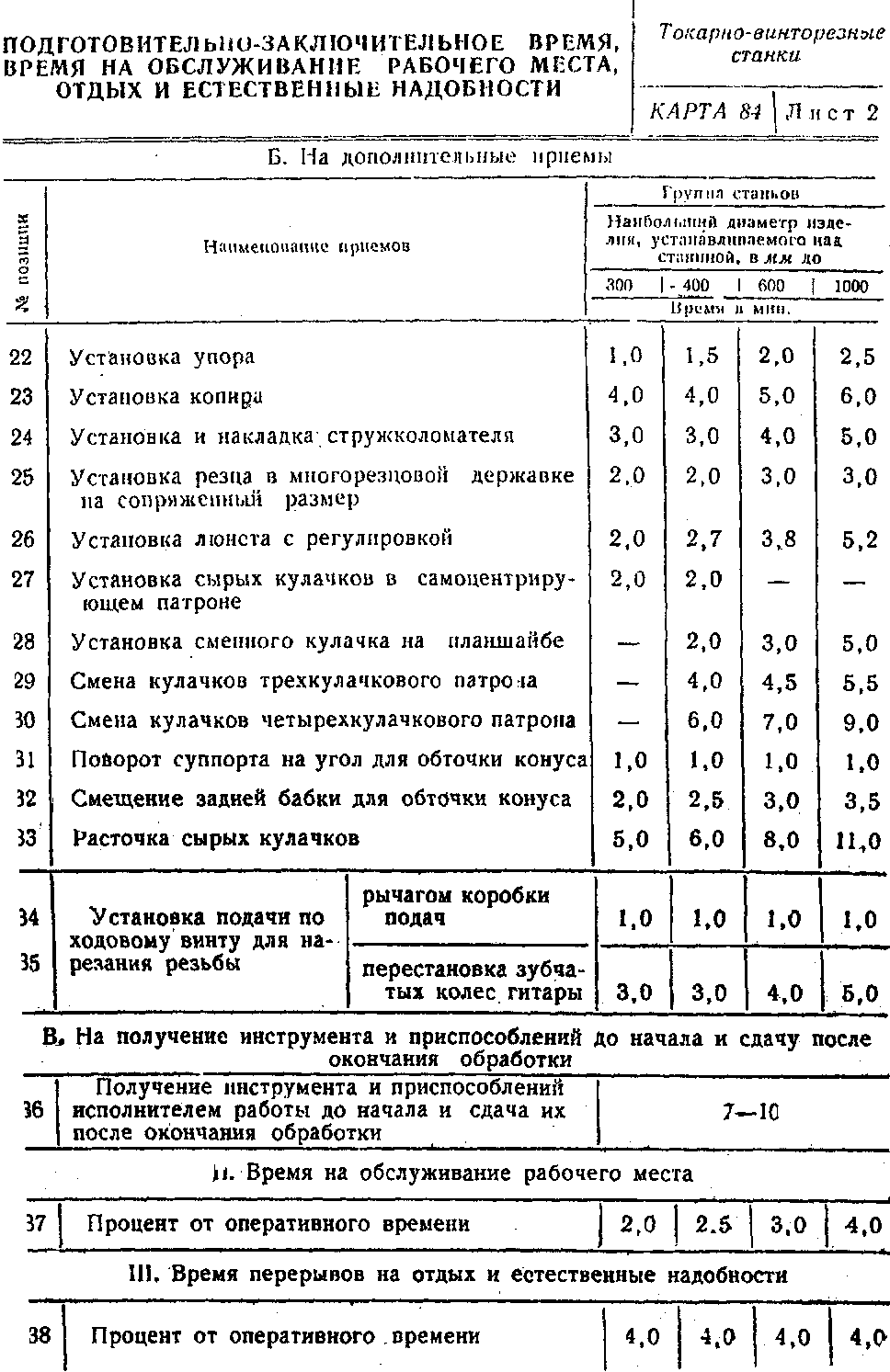

3. Норма ТП-З состоит из трех нормируемых элементов (табл. 11.1):

ТП-З = TА + TБ + TВ,

где TА – время на наладку станка, инструмента и приспособлений;

TБ – время на дополнительные приемы;

TВ – время на получение инструмента и приспособлений до начала и сдачу после окончания обработки.

ТП-З расходуется на всю партию запуска деталей (n) и не зависит от числа деталей в этой партии.

4. Норма штучного времени Тшт – это время, затрачиваемое на выполнение операции

Тшт = Т0 + ТВ + Тоб + Тотд,

где Т0 – норма основного времени на операции. Определяется как сумма Т0j.

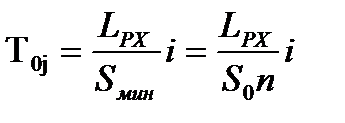

Т0j – время технологического перехода, рассчитывается по известной формуле

Т0 = Т01 + Т02…. + Т0j,

, мин.

, мин.

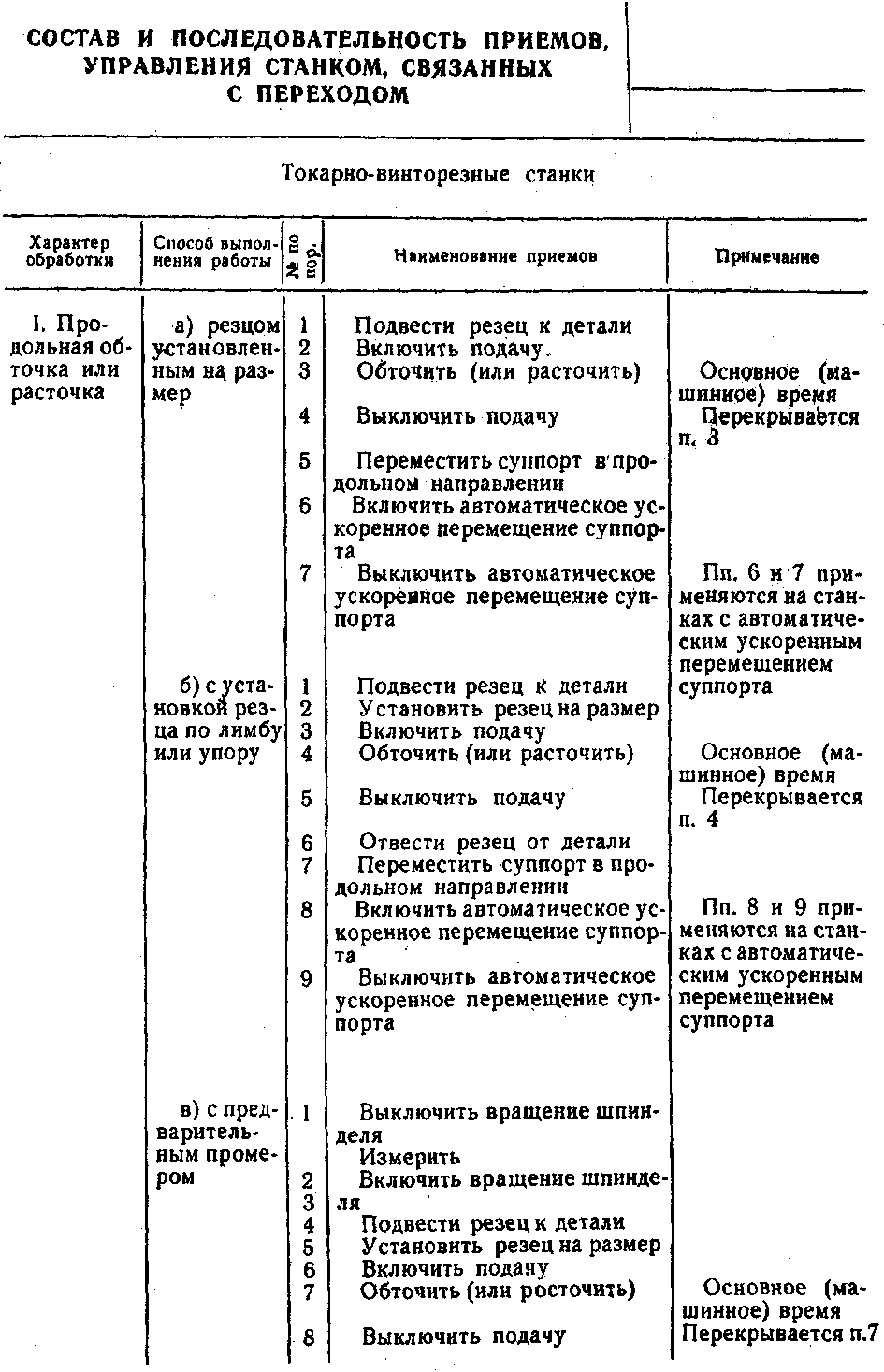

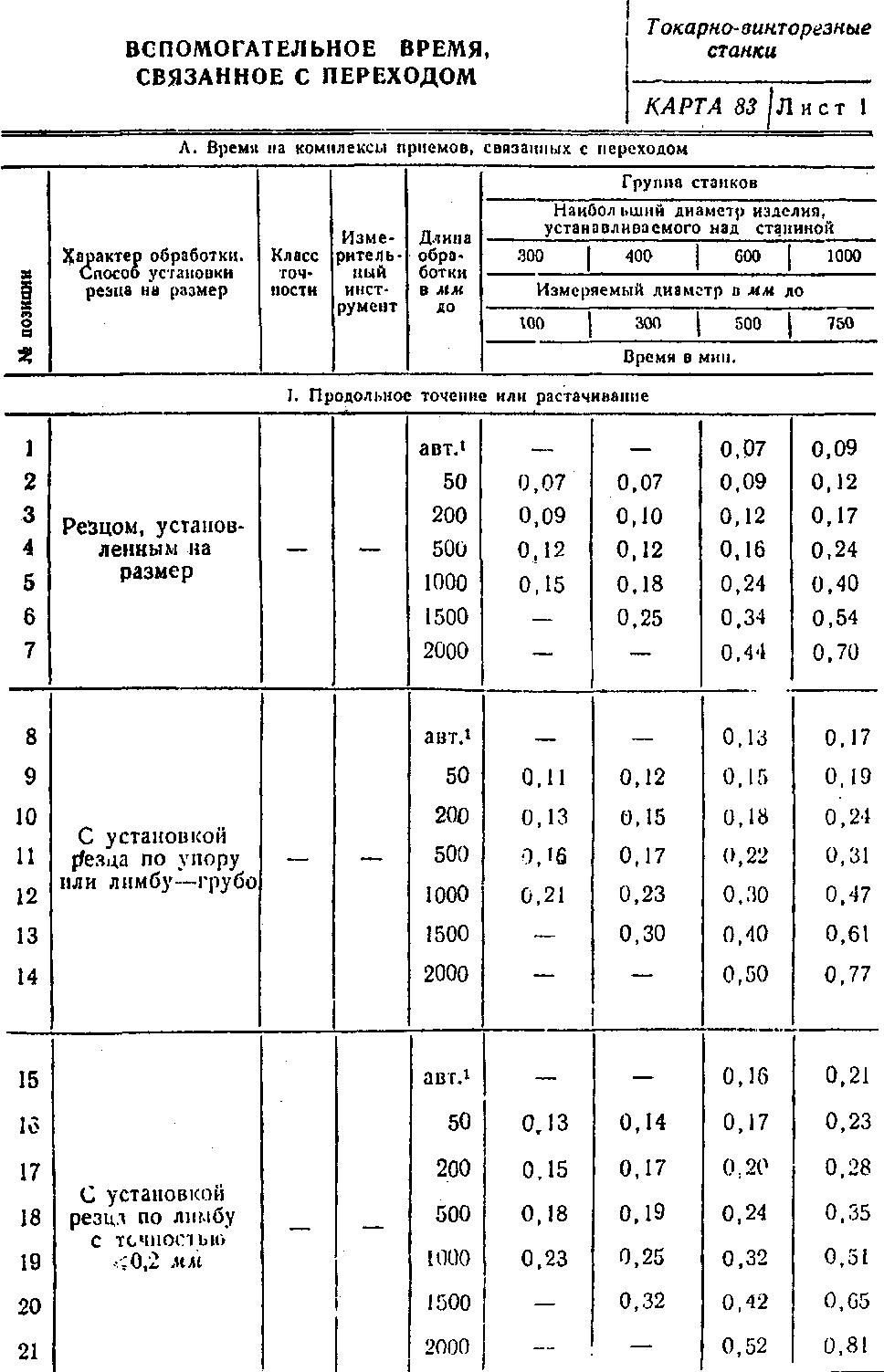

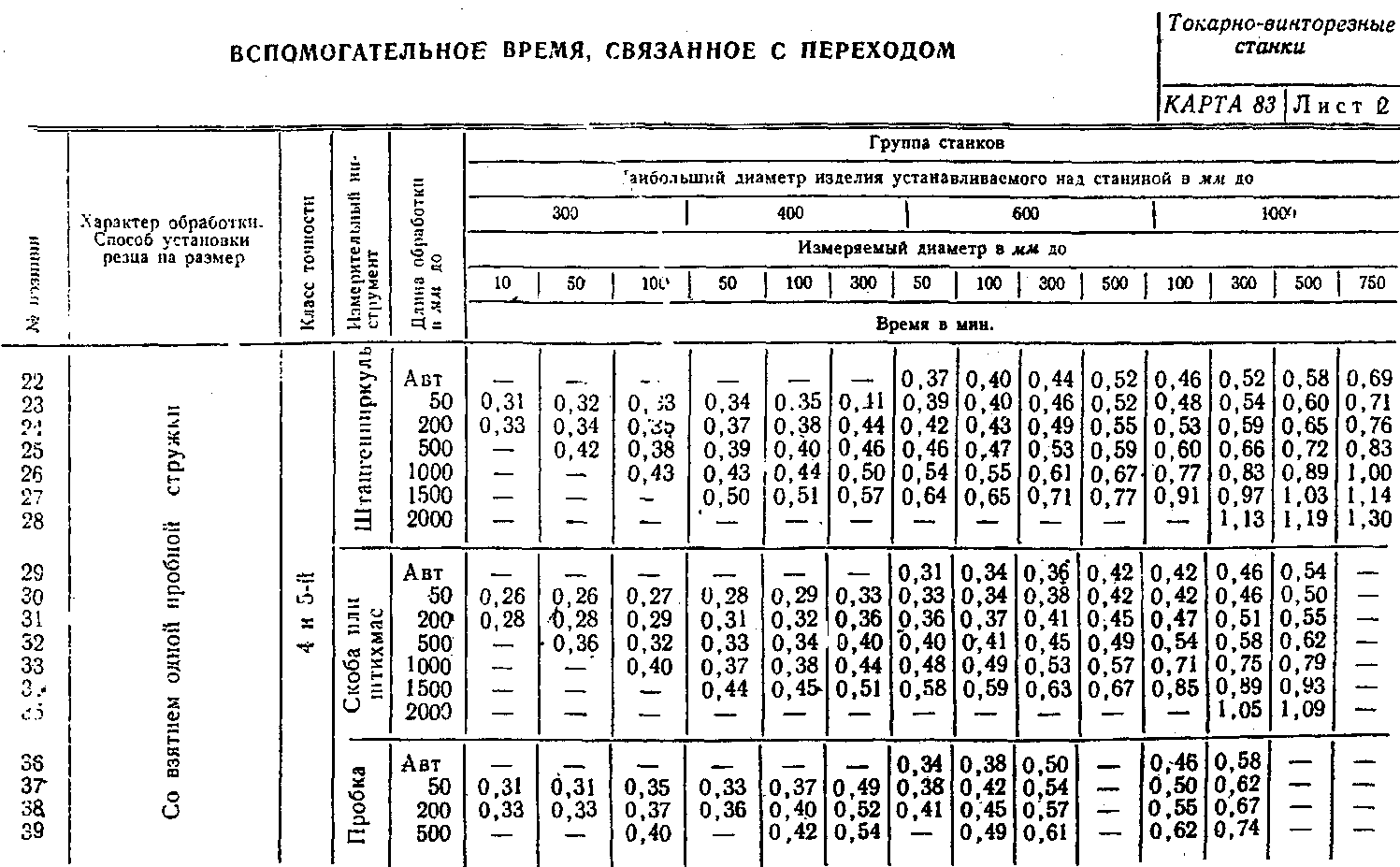

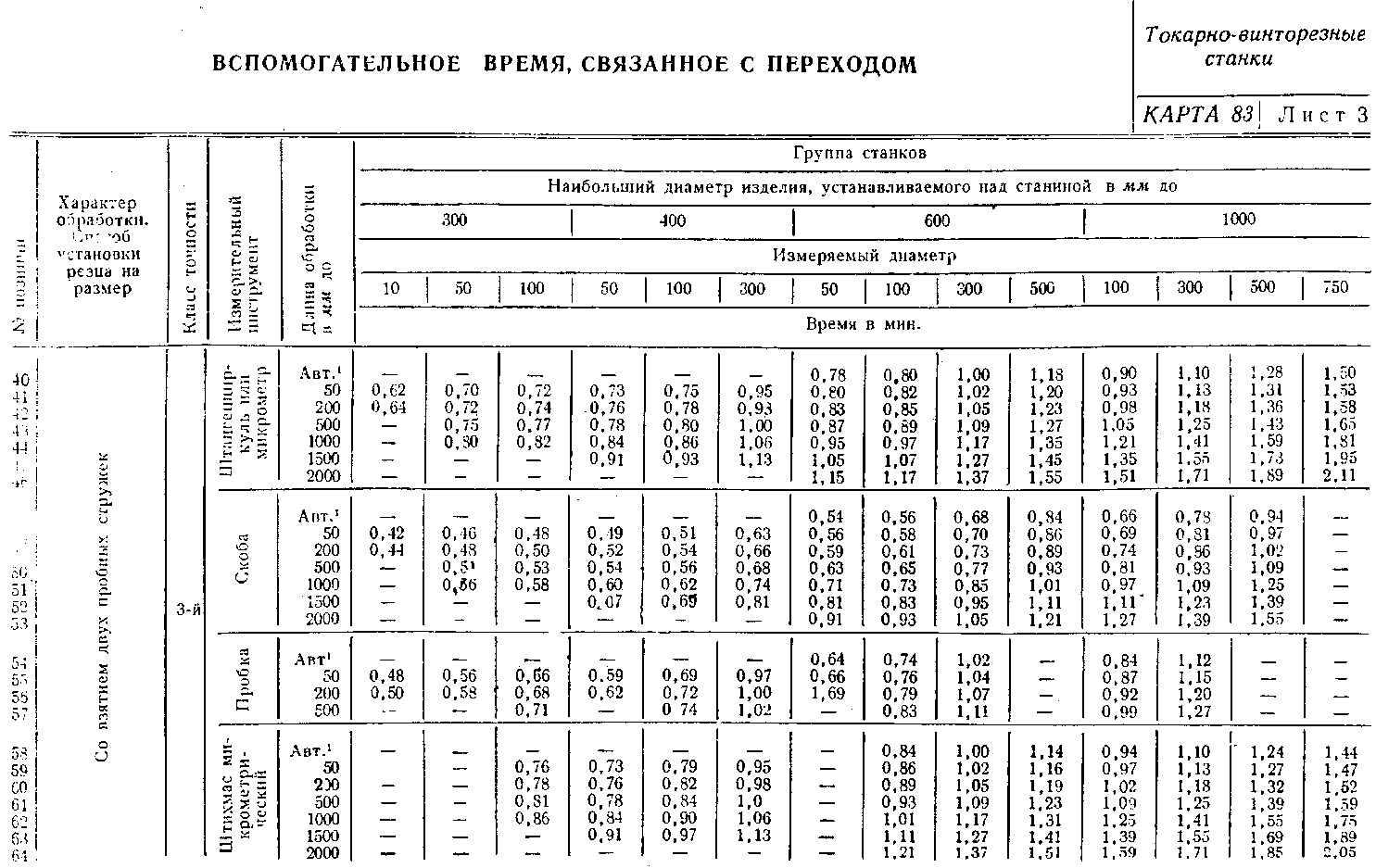

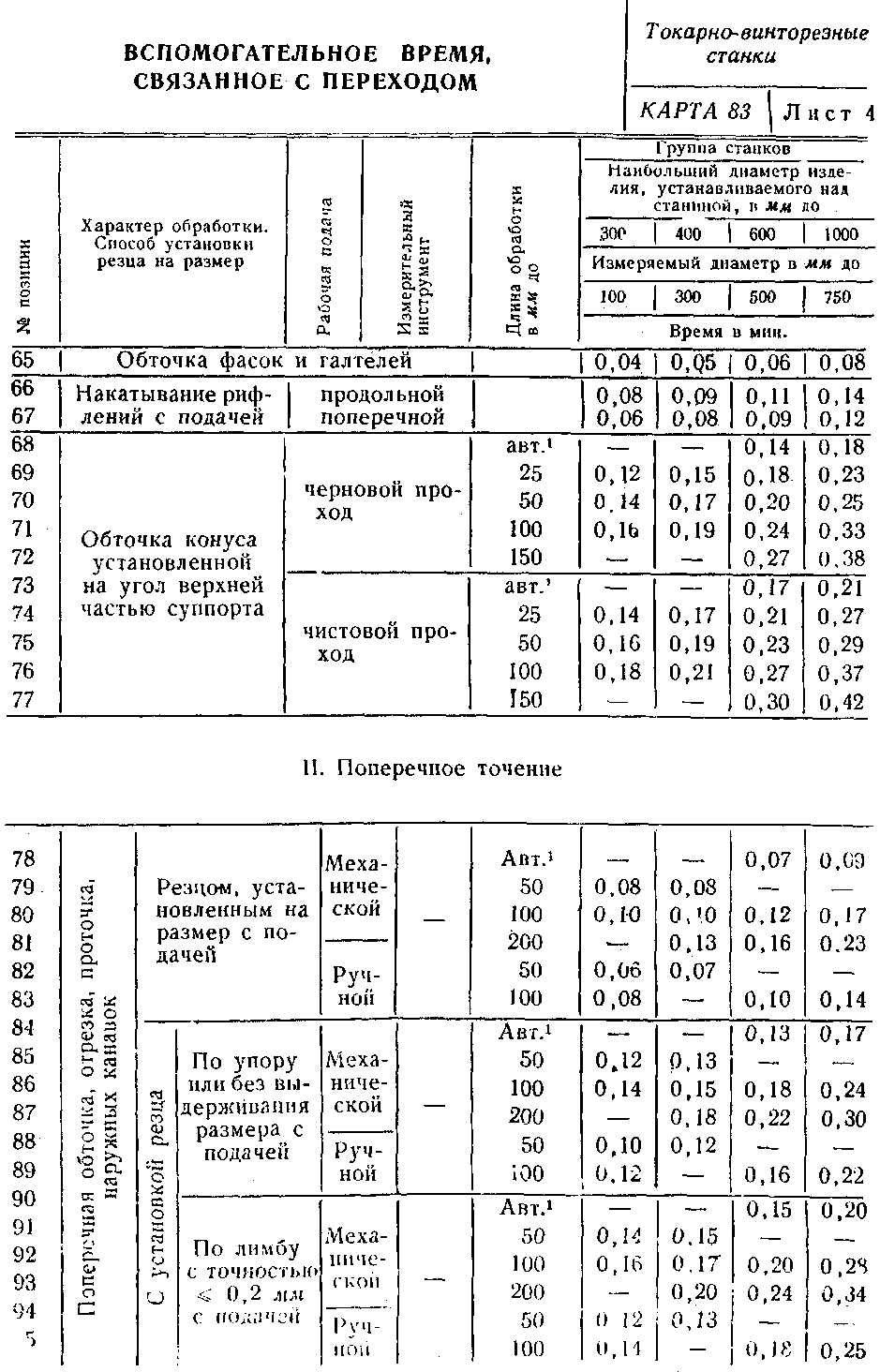

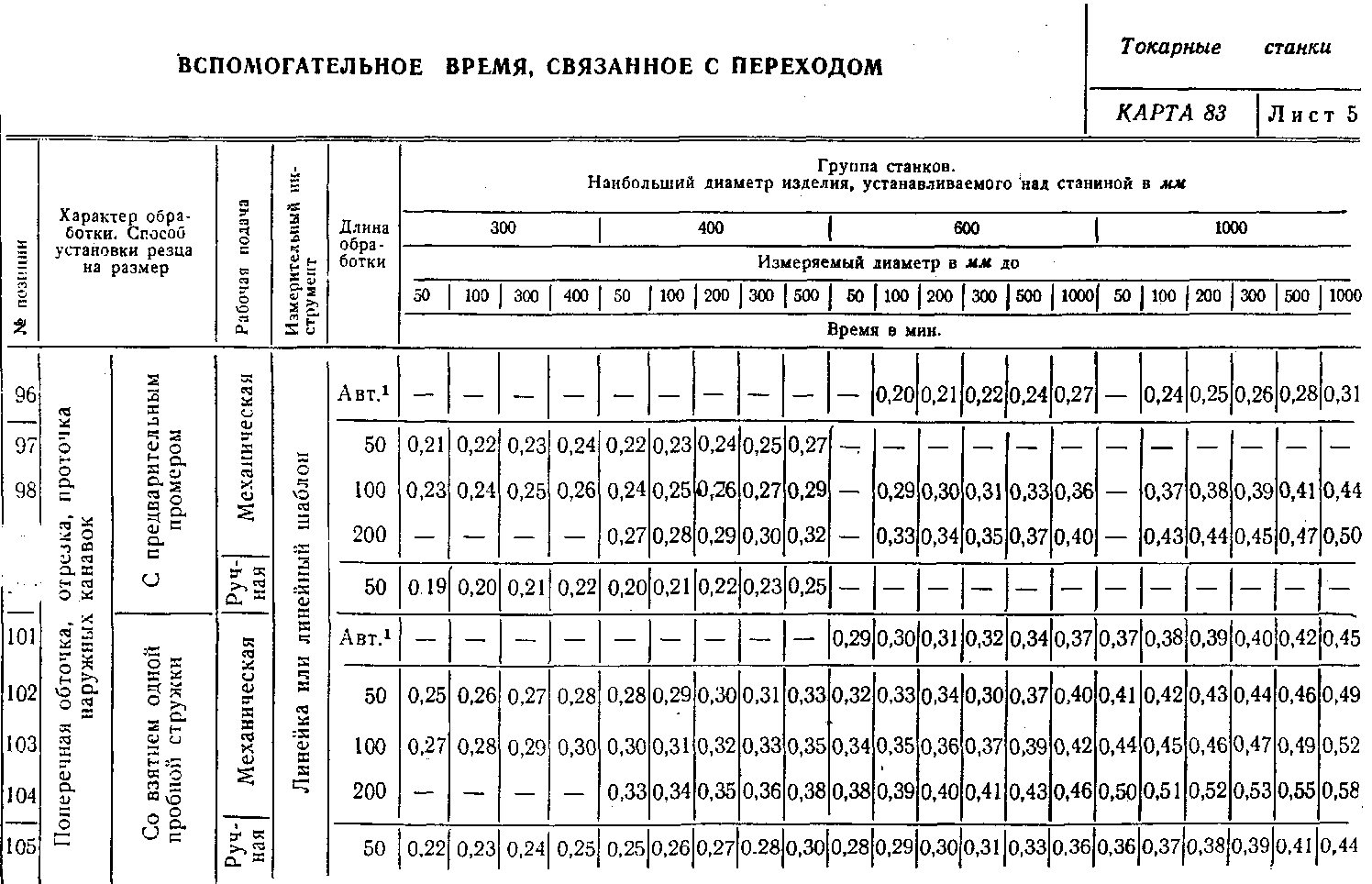

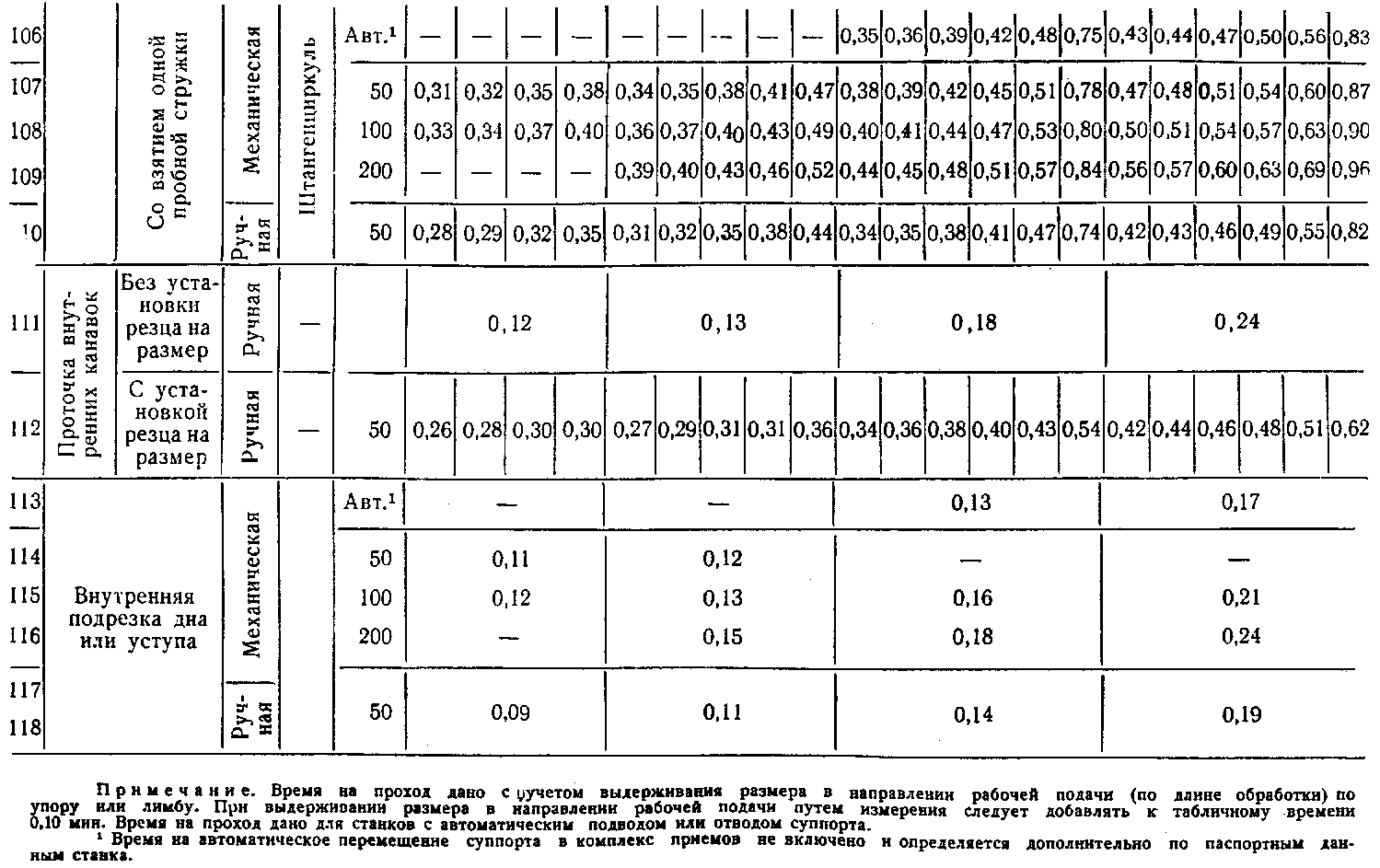

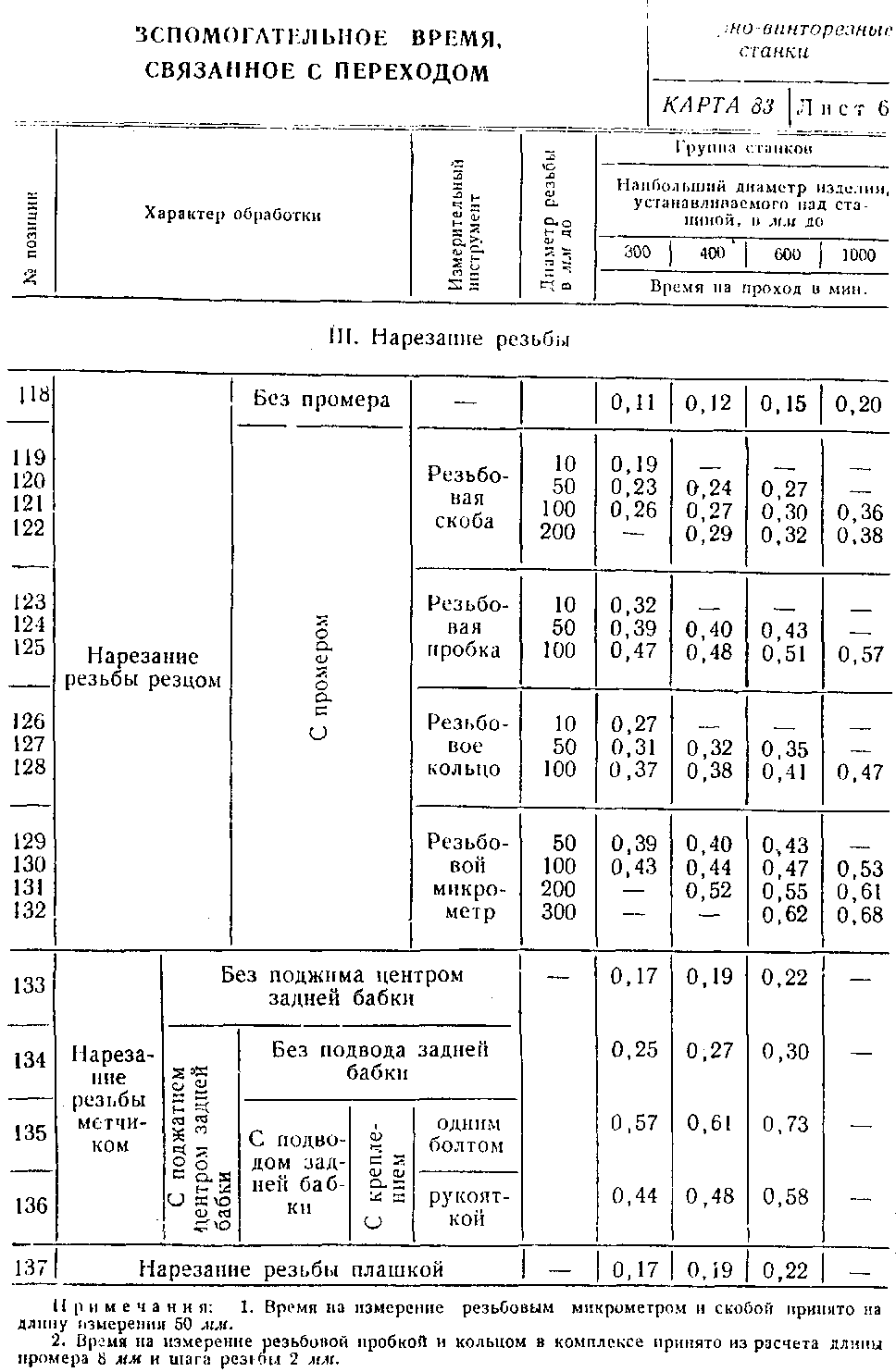

Тв – норма вспомогательного времени, предусматривает затраты времени на осуществление действий, создающих возможность выполнения основной работы. Рассчитывается отдельно для установочного и каждого технологического переходов. Состав и последовательность приемов, выполняемых на установочном переходе, представлены в табл. 11.2, а нормы времени – в табл. 11.3.

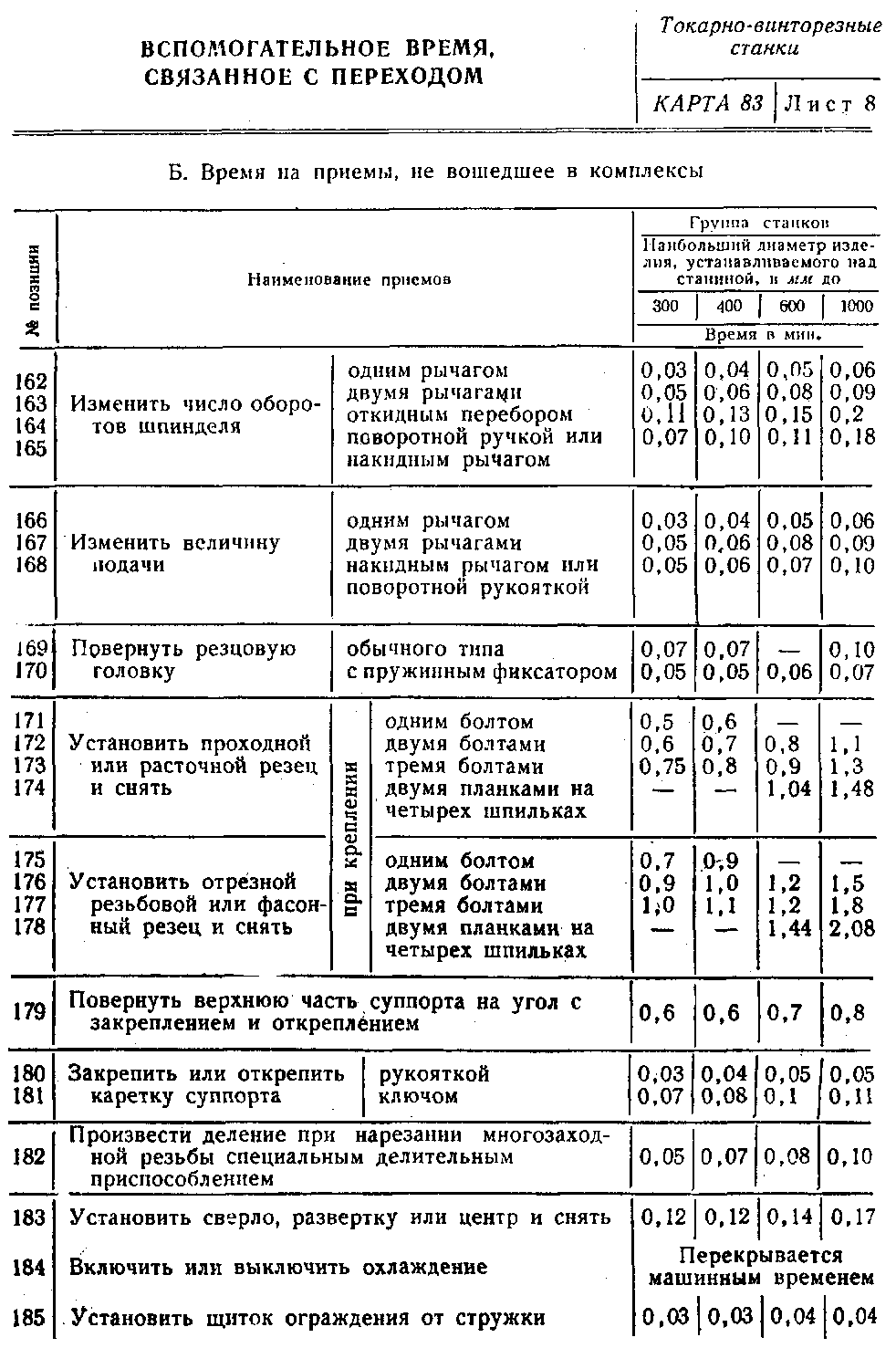

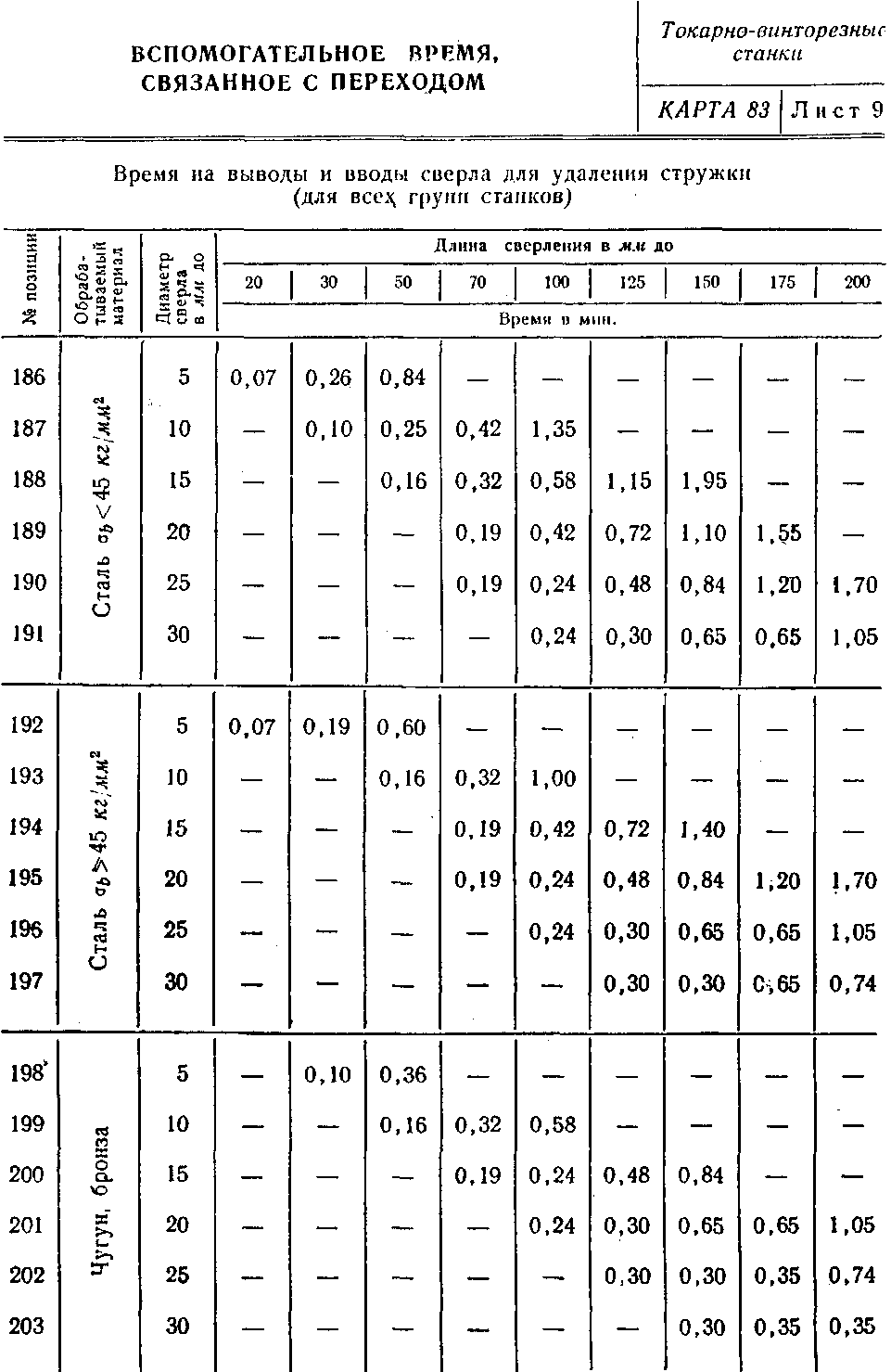

Вспомогательное время для выполнения технологического перехода включает затраты времени на выполнение большого количества вспомогательных переходов, ходов и приемов, состав и последовательность которых представлены в табл. 11.4. Для удобства расчета вспомогательного времени в табл. 11.5 приводится суммарное время на комплексы приемов, связанных с переходом (tком), а в табл.11.6 и 11.7 – время на дополнительные приемы, не вошедшие в комплексы (Тдоп). Таким образом, для выполнения каждого перехода необходимо суммировать вспомогательное время из табл. 11.5, 11.6, 11.7:

Тв = tком + tдоп.

Тоб – время организационно-технического обслуживания рабочего места в течение операции (смена затупившегося инструмента, поднастройка оборудования, раскладка и уборка инструмента, смазка, чистка оборудования и т.д.).

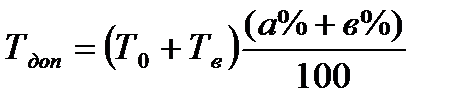

Тотд – время, затрачиваемое человеком на личные потребности. Определяется в процентах (в%) к оперативному времени операции (табл. 11.1).

Оперативное время – это сумма основного и вспомогательного времени всех переходов в операции.

В технологическую карту Тоб и Тотл заносятся в одну графу Тдоп:

, мин.

, мин.

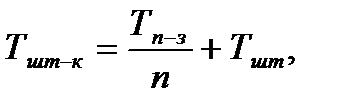

5. В серийном производстве определяется штучно-калькуляционное время:

где n – количество деталей в партии запуска.

Таблица 11.1

Продолжение табл. 11.1

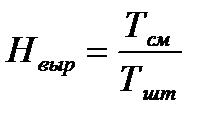

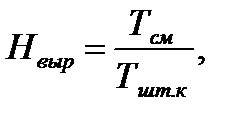

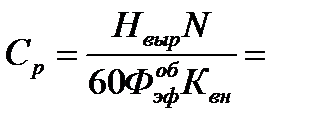

6. Производительность на рабочем месте – норма выработки (Нвыр)

или

или

где Тсм – длительность смены (480 мин);

Тшт – норма штучного времени на деталь, мин (для крупносерийного и массового производства);

Тшт-к – норма штучно-калькуляционного времени, мин (для единичного, мелкосерийного и серийного производства).

7. Количество смен, необходимое для изготовления деталей партии запуска:

8. Число станков (СР), потребное для выполнения программы выпуска:

где  – эффективный фонд времени работы оборудования в плановом периоде, час;

– эффективный фонд времени работы оборудования в плановом периоде, час;

при работе в 1 смену – 1801 ч.;

при работе в 2 смены – 3602 ч.;

Квн – плановый коэффициент выполнения норм выработки – 1,1.

Таблица 11.2

| Состав и последовательность приемов, связанных с установкой и снятием детали | ||

| № п/п | Способ установки детали | Содержание работы |

| 1 | Токарно-винторезные станки | |

| Установить и снять деталь в в патроне, в центрах, на оправках, в специальных приспособлениях вручную | Взять деталь, установить (выверить по необходимости), закрепить. Включить станок. Выключить станок. Открепить деталь, снять, и отложить на место | |

| 2 | Установить и снять деталь в патроне, в центрах, в специальных приспособлениях краном | Застроить деталь, поднять краном, установить (выверить по необходимости), закрепить. Включить станок. Выключить станок. Открепить деталь, застропить, поднять краном и отложить на место |

| 3 | Установить и снять деталь при работе из прутка в самоцентрирующем или цанговом патроне вручную (или краном) | Установка прутка Взять пруток, установить в шпинделе станка, в кулачках патрона или в цанге, закрепить пруток. Включить станок. Выключить станок. Открепить остаток прутка и отложить. Выдвижение прутка Открепить пруток, установить длину обработки, закрепить пруток. Включить станок. Положить отрезанную деталь на место. Выключить станок |

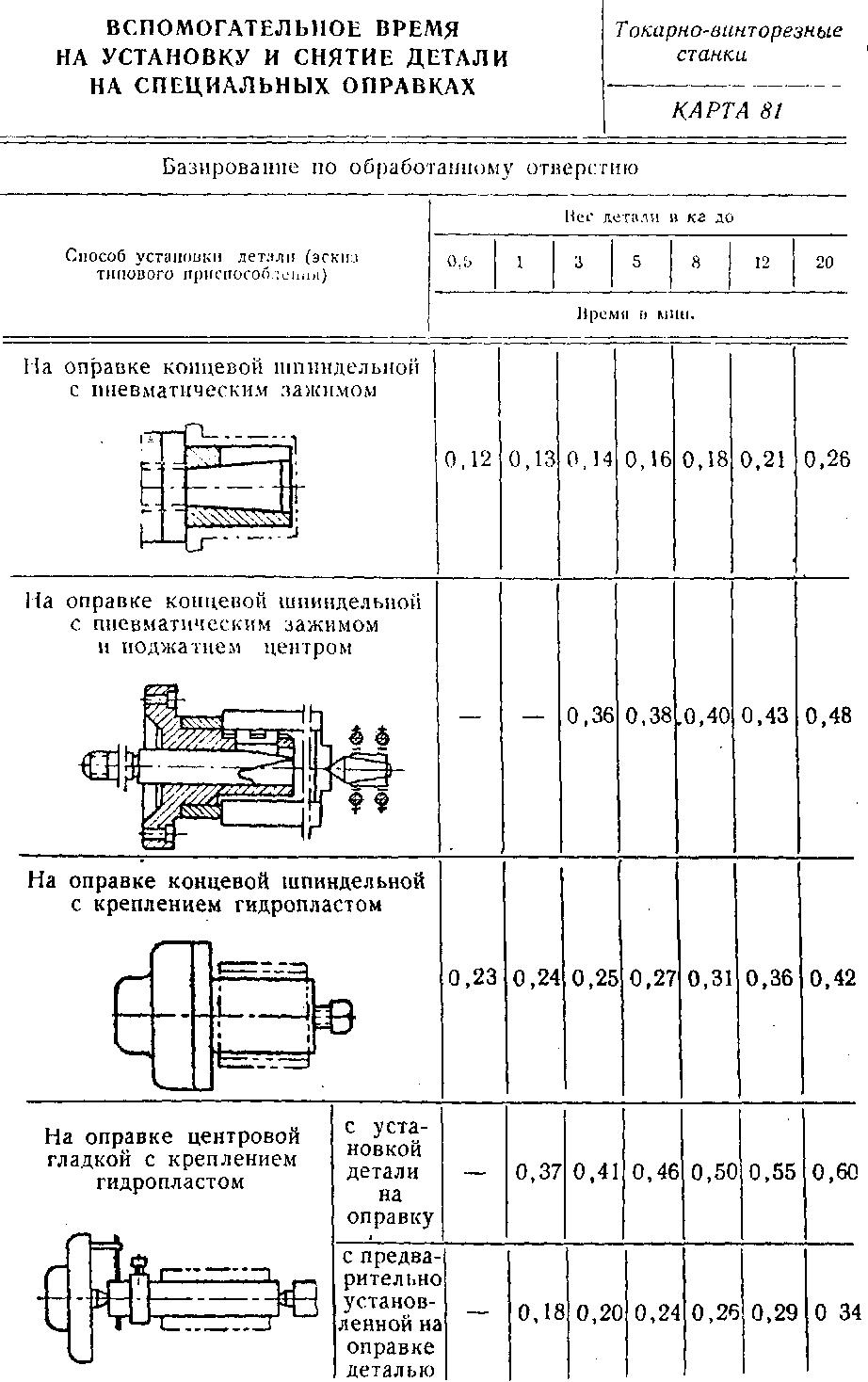

Таблица 11.3

Продолжение табл. 11.3

Продолжение табл. 11.3

Продолжение табл. 11.3

Продолжение табл. 11.3

Продолжение табл. 11.3

Продолжение табл. 11.3

Продолжение табл. 11.3

Продолжение табл. 11.3

Окончание табл. 11.3

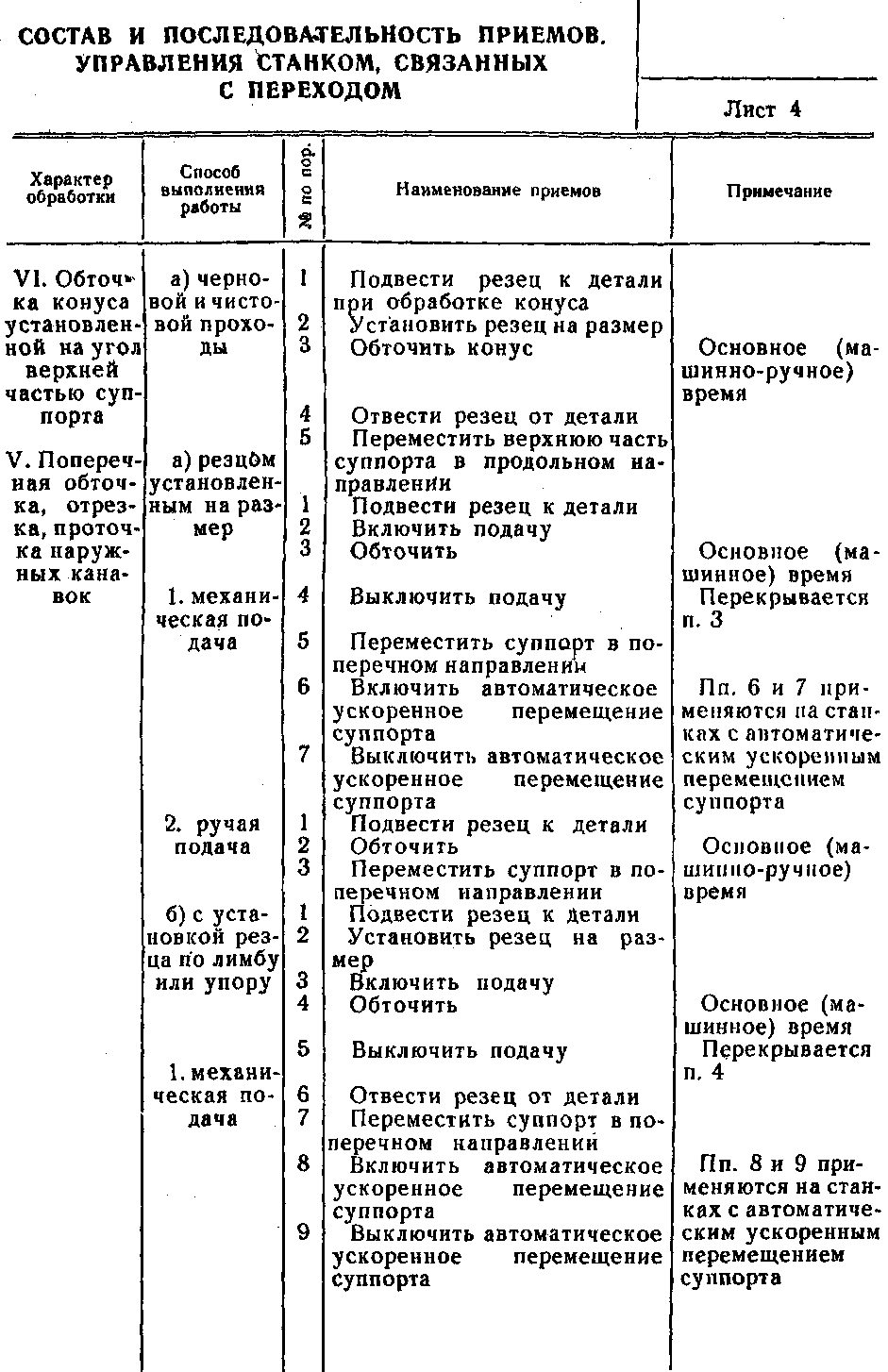

Таблица 11.4

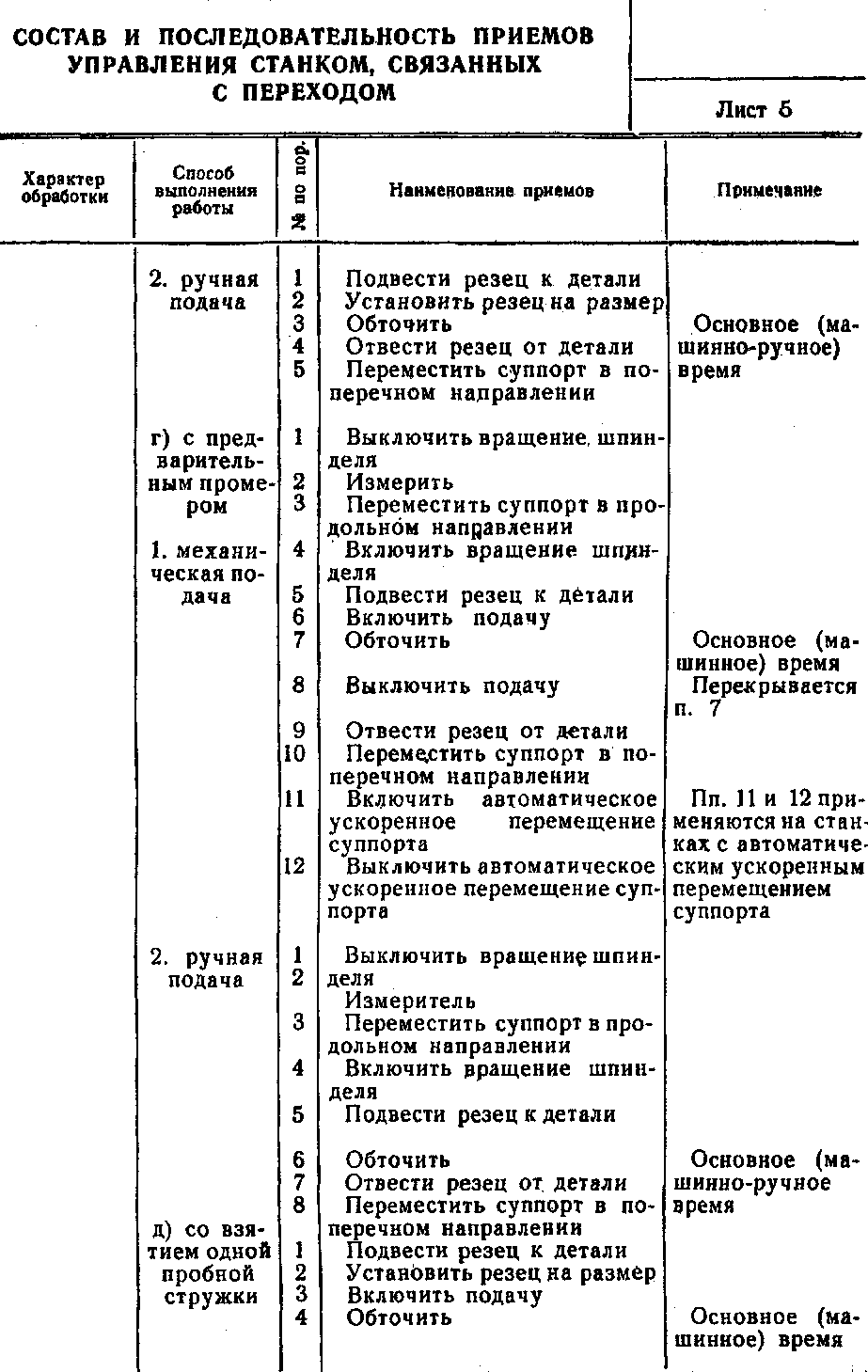

Продолжение табл. 11.4

Окончание табл. 11.4

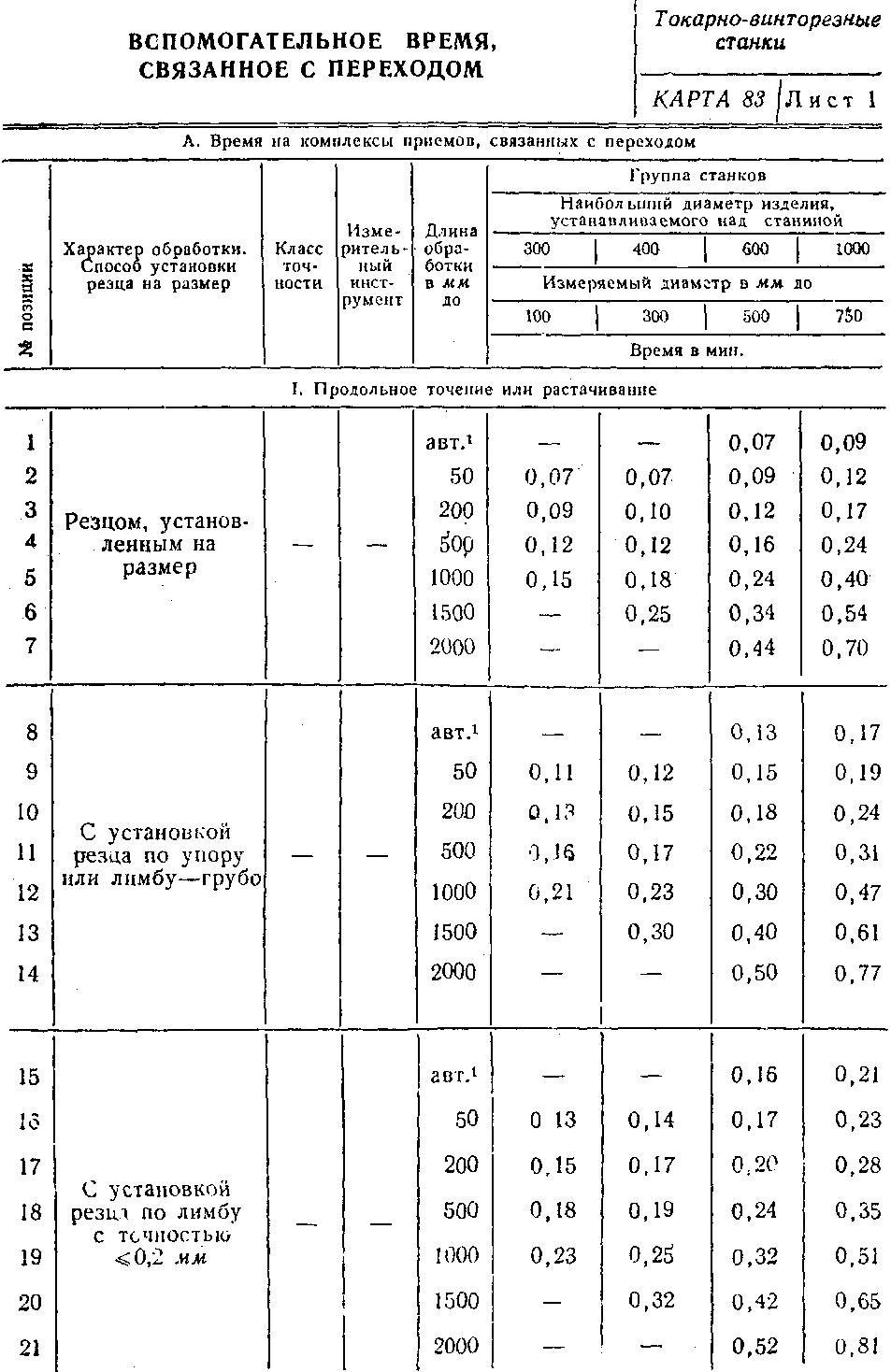

Таблица 11.5

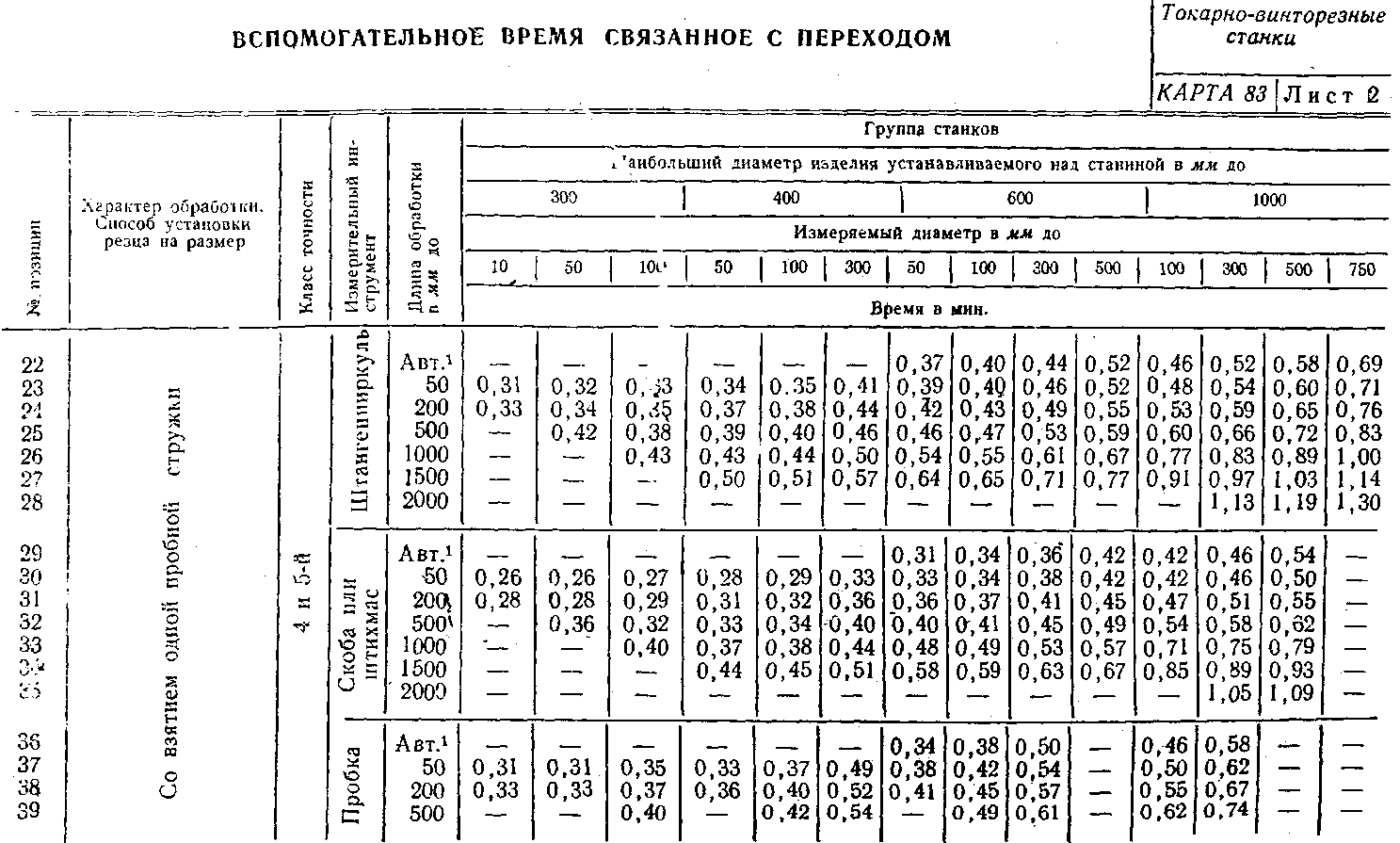

Продолжение табл. 11.5

| 108 |

|

Продолжение табл. 11.5

Продолжение табл. 11.5

| 110 |

|

Продолжение табл. 11.5

| 111 |

|

Продолжение табл. 11.5

Продолжение табл. 11.5

| 113 |

|

Продолжение табл. 11.5

| 114 |

|

Продолжение табл. 11.5

Продолжение табл. 11.5

Продолжение табл. 11.5

Окончание табл. 11.5

2020-07-12

2020-07-12 186

186