ОБОСНОВАНИЕ ВЫБОРА ЧИСТОВЫХ И ЧЕРНОВЫХ ТЕХНОЛОГИЧЕСКИХ БАЗ ПРИ ОБРАБОТКЕ КОРПУСНЫХ ДЕТАЛЕЙ И РЫЧАГОВ (АНАЛИЗ ВАРИАНТОВ БАЗИРОВАНИЯ)

Цель работы: освоить методику обоснования выбора чистовых и черновых технологических баз путем размерного анализа вариантов базирования детали в процессе ее изготовления.

Задача: обосновать выбор комплектов чистовых и черновых баз детали типа «корпус» в процессе разработки маршрута ее изготовления.

Порядок выполнения работы

1. Изучить чертежи и технические условия (ТУ) детали и заготовки. Выявить у детали поверхности, подлежащие обработке, конструкторские базы. Установить наиболее ответственные с точки зрения эксплуатации и трудоемкие в изготовлении параметры детали. Заполнить раздел 1 отчета (см. прил. 14 и рис. 12.3).

2. Сформулировать и записать в разделы 2 и 3 отчета основную цель технологического процесса (ТП) обработки детали и задачу анализа вариантов базирования (см. п. 1 пояснений).

3. На основании анализа чертежа детали для условий серийного производства назначить 2 варианта комплекта чистовых баз и внести их в раздел 4 отчета (см. пп. 2, 3 пояснений).

4. Выявить операцию, на которой решается поставленная задача. Для этого составить и записать в раздел 5 отчета укрупненный маршрут обработки детали до операции, на которой решается поставленная задача (см. п. 4 пояснений).

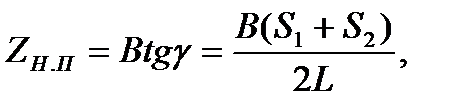

5. Вычертить в разделе 6 отчета эскизы операционных наладок, на которых решается задача анализа вариантов базирования (рис. 12.4). Выявить на наладке и построить рядом размерную цепь (РЦ), написать уравнение РЦ, определяющее неравномерность припуска ZН. Выявить числовые значения составляющих звеньев. Если они не известны, то определить операции, на которых эти размеры образуются (см. пп. 5–9 пояснений).

6. Разработать несколько схем базирования заготовки на черновые базы для этих операций (рис. 12.5, 12.6). Определить численные значения составляющих звеньев (пп. 3, 10 пояснений) и решить задачу в последовательности, указанной в п. 6 пояснений для 1 и 2 вариантов комплекта чистовых баз. Заполнить раздел 7 отчета.

7. Рассчитать неравномерность припуска при различных вариантах и схемах базирования. Оформить табл. 12.1. Результаты занести в раздел 8 отчета.

8. Проанализировать полученные результаты. Принять окончательное решение (п. 12 пояснений) (разделы 9, 10 отчета).

9. Выполнить отчет по форме (прил. 14).

Некоторые пояснения

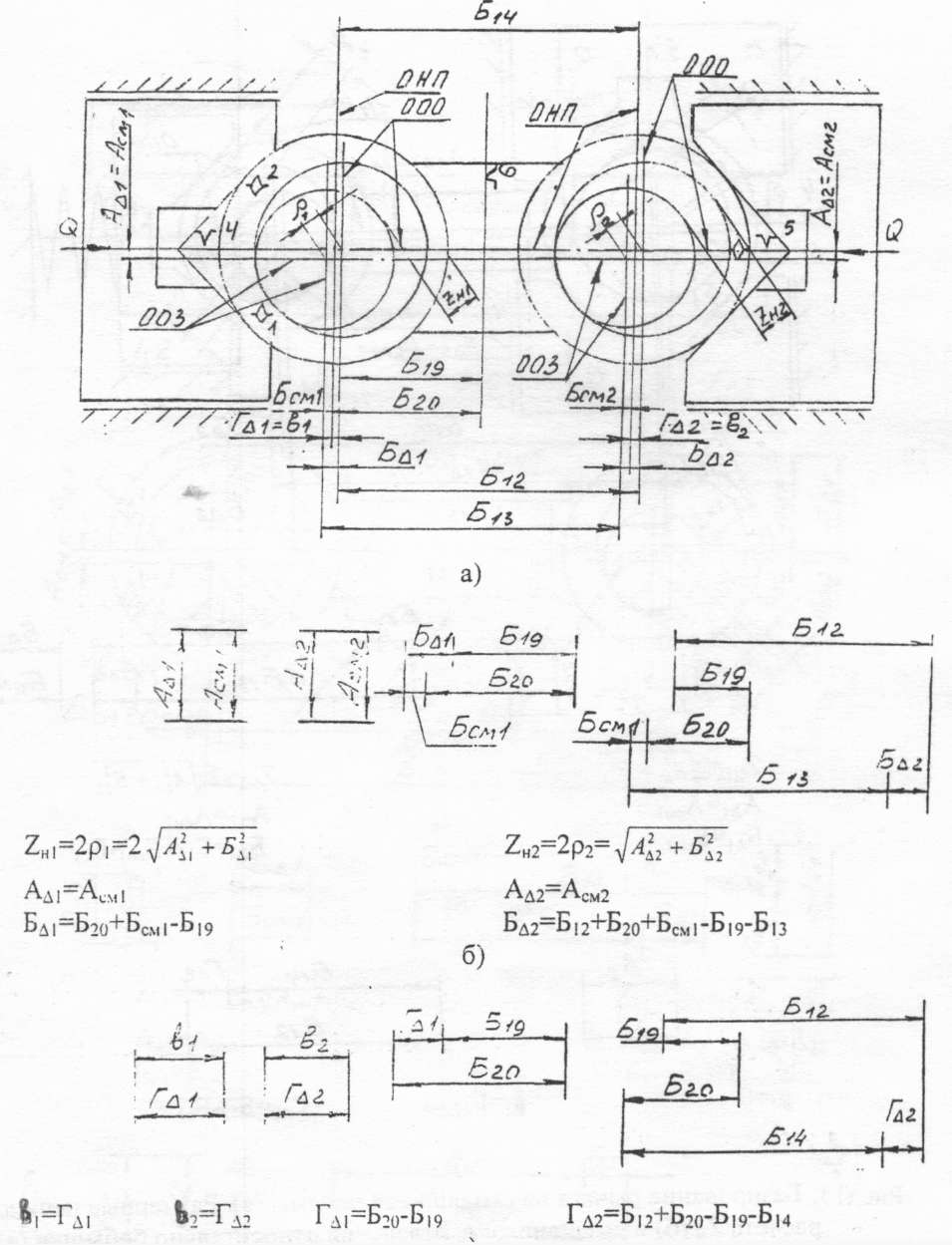

1. У каждого класса деталей (корпусы, валы, втулки и т.д.) можно выделить наиболее ответственные с точки зрения эксплуатации и трудоемкие в изготовлении параметры. Обеспечение этих требований является, как правило, основной целью ТП механической обработки. У деталей типа корпусов такими параметрами являются: точность основных отверстий, правильность формы и взаимного расположения поверхностей, точность координат отверстий и т.п. Следовательно, одну из целей ТП обработки корпусной детали можно сформулировать так: обеспечить точность и правильную форму основного отверстия Ø ... Выполнить это условие можно, если на расточной операции, где оно должно быть выдержано, с обрабатываемой поверхности будет сниматься равномерный припуск, что возможно, если оси отверстия в заготовке и детали будут совпадать. Поэтому задача анализа вариантов базирования на операциях обработки корпусной детали – обеспечить равномерный припуск при обработке основного отверстия Ø...

2. Чистовая технологическая база – это база, используемая на втором и последующих установах (операциях) заготовки на станок. В качестве чистовых баз применяют, как правило, обработанные поверхности. Желательно, чтобы эти поверхности были конструкторскими или измерительными базами детали. Для каждого класса деталей существуют типовые комплекты чистовых технологических баз. Например, для обработки корпусных деталей могут быть использованы: три взаимно перпендикулярные плоскости («координатный угол»); плоскость и два точных (Н7, Н8) отверстия, перпендикулярные к ней; две взаимно перпендикулярные плоскости и отверстие, перпендикулярное к одной из них.

3. Черновая технологическая база − это база, применяемая только на первом установе исходной заготовки на станок. В качестве черновых баз используют еще необработанные (черновые) поверхности. Практически для любой детали можно выделить несколько комплектов черновых баз.

4. Анализ вариантов базирования следует начинать с той операции, где решается поставленная задача. Для выявления этой операции необходимо составить маршрут ТП мехобработки детали в следующей последовательности:

1) На основании анализа чертежа детали назначить комплект чистовых баз (2−3 варианта).

2) На первой или первых операциях обработать поверхности, принятые в качестве чистовых баз. При этом возможно несколько схем установки заготовки на черновые базы. Оптимальная из них определяется в результате анализа вариантов базирования.

3) Составить маршрут обработки детали, используя по возможности на всех операциях принятый комплект чистовых баз:

- произвести фрезерование или строгание боковых поверхностей, уступов, пазов и т.п.;

- обработать основные (точные) отверстия (в зависимости от конкретных условий окончательно или предварительно);

- обработать вспомогательные поверхности − крепежные отверстия, гнезда, выточки и т.п.;

- окончательно обработать основные отверстия.

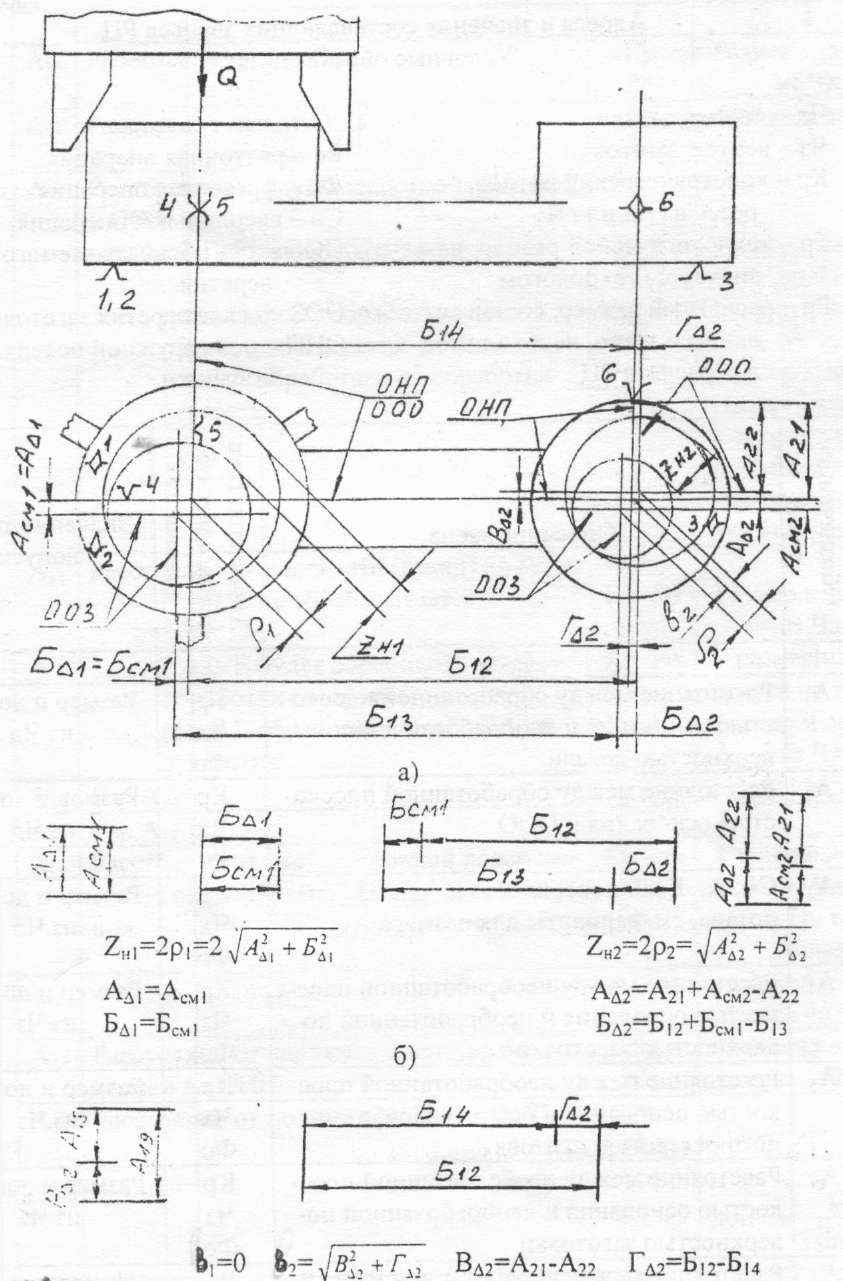

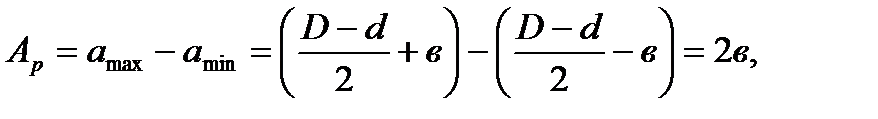

5. Неравномерность припуска Zn на обработку отверстия (рис. 12.1) возникает независимо от конфигурации детали и способа базирования вследствие несовпадения оси обработанного отверстия (ООО) и оси отверстия в заготовке (003).

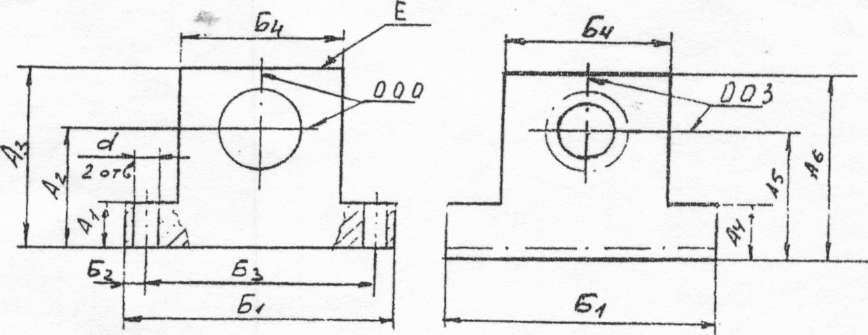

Рис. 12.1. Схема образования неравномерности припуска

при обработке отверстия заготовке

Из рис. 12.1 видно, что ZН – величина векторная. Максимальное значение ее лежит на прямой, соединяющей оси отверстий, и равно удвоенному расстоянию р между осями отверстий в заготовке и детали. Векторную РЦ удобно решать, спроектировав ее на оси прямоугольной системы координат. Направления осей могут быть любыми, однако рациональней, если они совпадают с размерами детали или направлениями подач станка (на рис. 12.1 – SB и Snp). Тогда модуль неравномерности припуска равен

где АΔ и БΔ – расстояния между осями отверстия в заготовке и детали, измеренные в направлении осей координат. Для расчета АΔ и БΔ необходимо построить РЦ.

6. Для расчета АΔ и БΔ рекомендуется следующий порядок выявления и построения РЦ для любой операции:

1) Вычертить эскиз операции (Практ. раб. №1). Назначить технологические базы. Обрабатываемые поверхности обозначить красным цветом. Для наглядности рекомендуется показать в исходном положении режущий инструмент (синим цветом).

2) На эскизе первым поставить составляющее звено − размер, который необходимо выдержать на операции.

3) Поставить звено (размер), интересующее нас с точки зрения анализа вариантов базирования (при расчетах это будет замыкающее звено данной РЦ).

4) Замкнуть РЦ. Здесь появляется, как правило, одно, реже два, три звена. Часто это звено образуется на одной из предыдущих операций или на заготовке.

5) Вычертить схему РЦ, обозначить звенья буквами русского алфавита и написать уравнение РЦ.

6) Определить значения соответствующих звеньев РЦ.

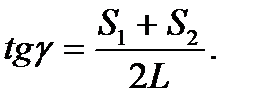

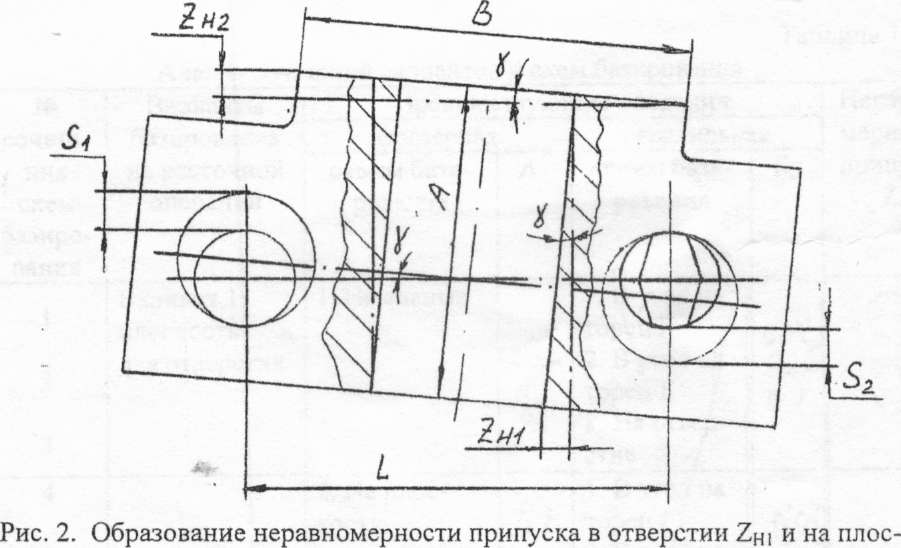

7. При базировании на плоскость и два отверстия неравномерность припуска при обработке основного отверстия или торца увеличивается за счет поворота заготовки на пальцах (рис. 12.2). Угол поворота зависит от величины зазора между диаметрами отверстия и пальцами, определяемого принятой посадкой и расстоянием L между осями базовых отверстий

Величина неравномерности припуска в отверстии от поворота детали

ZH1 =A tgγ.

Общая неравномерность припуска в отверстии

Zho = ZН + ZН1.

Неравномерность припуска при обработке плоскости (торца):

где А – глубина отверстия, мм;

В – длина обрабатываемой поверхности, мм.

Рис. 12.2. Образование неравномерности припуска в отверстии ZH2 вследствие поворота (смещения) заготовки относительно пальцев

8. Обычно значения звеньев АΔ и БΔ неизвестны. Для их определения необходимо вычертить операционную наладку, построить РЦ (рис. 12.4), составить уравнения РЦ. Если в уравнении неизвестно какое-то звено, то необходимо определить его адрес. Адрес, где образуется звено (размер), легко узнать, описав его словами (табл. 12.3, гр. 2). Это может быть чертеж детали или заготовки, таблица экономической точности (табл. 12.2), предшествующая операция. Если звено образуется на предшествующей операции, то необходимо вычертить наладку этой операции, построить РЦ и составить уравнение РЦ. Замыкающим звеном этой цепи является составляющее звено исходной РЦ. Если значения всех звеньев РЦ известны, то это уравнение необходимо подставить в исходное и определить значение его замыкающего звена. Если значение какого-либо звена неизвестно, то необходимо определить его адрес и повторять процедуру до тех пор, пока не станут известны значения всех составляющих звеньев.

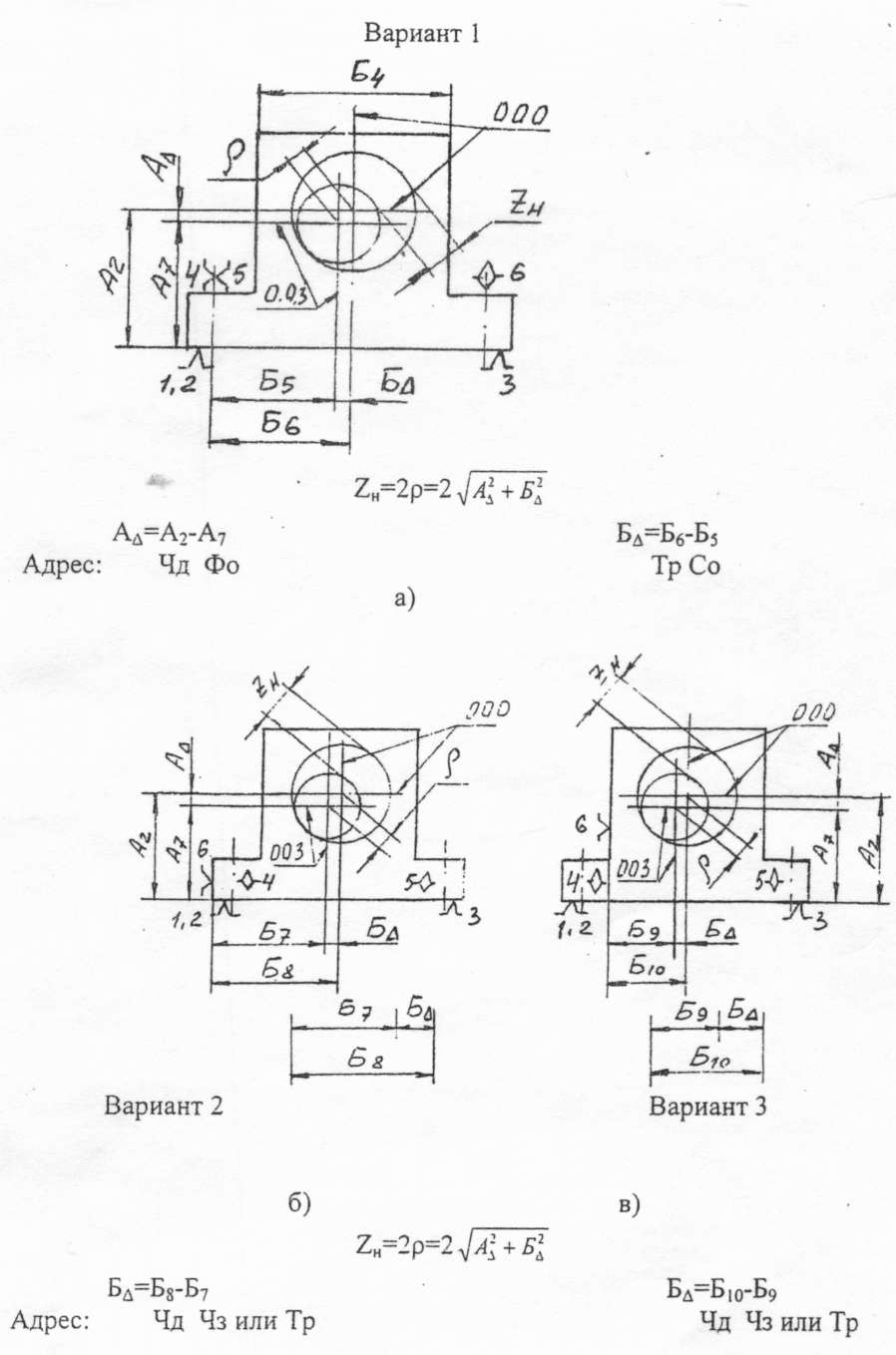

9. Неравномерность припуска в отверстии на расточной операции при базировании на плоскость и два отверстия (рис. 12.4а) зависит от схем базирования на фрезерной и сверлильной операциях, при базировании в угол – от схемы базирования на фрезерной операции и расположения опорной (или направляющей) базы (рис. 12.4б, в).

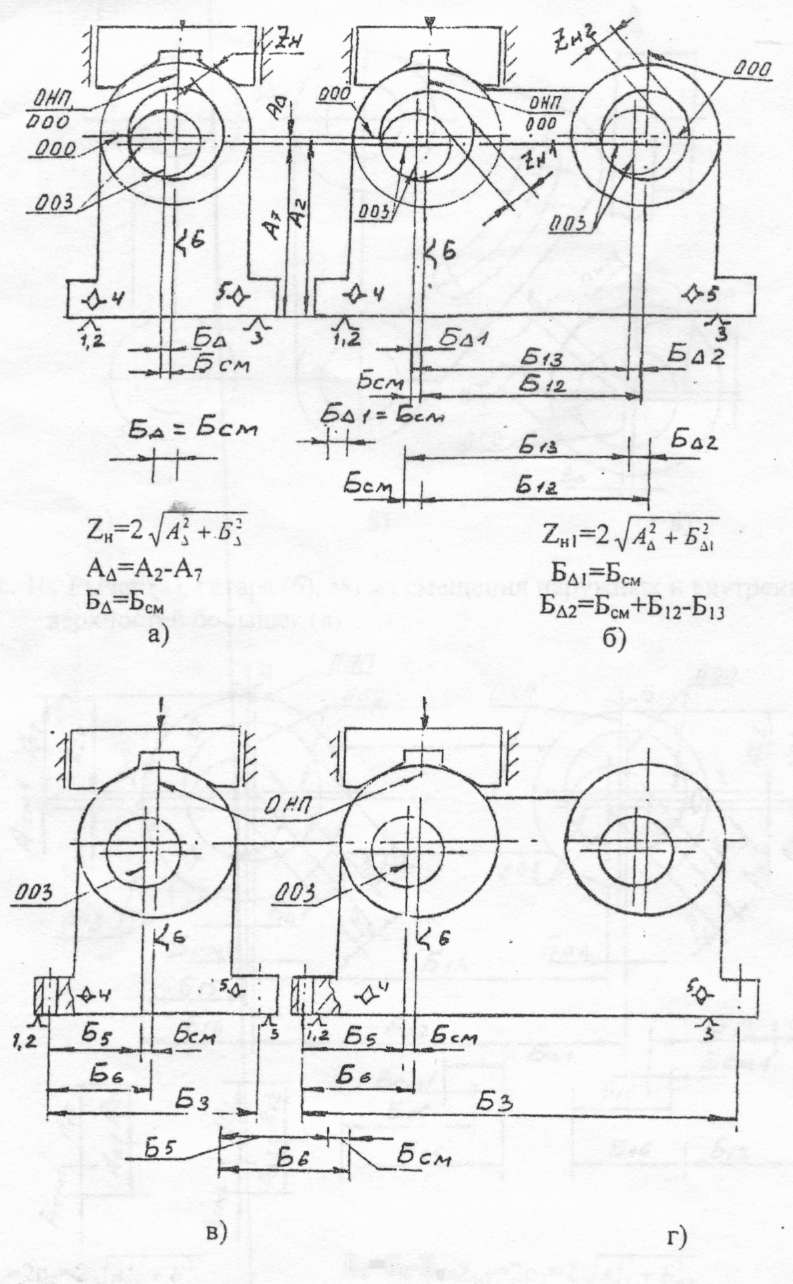

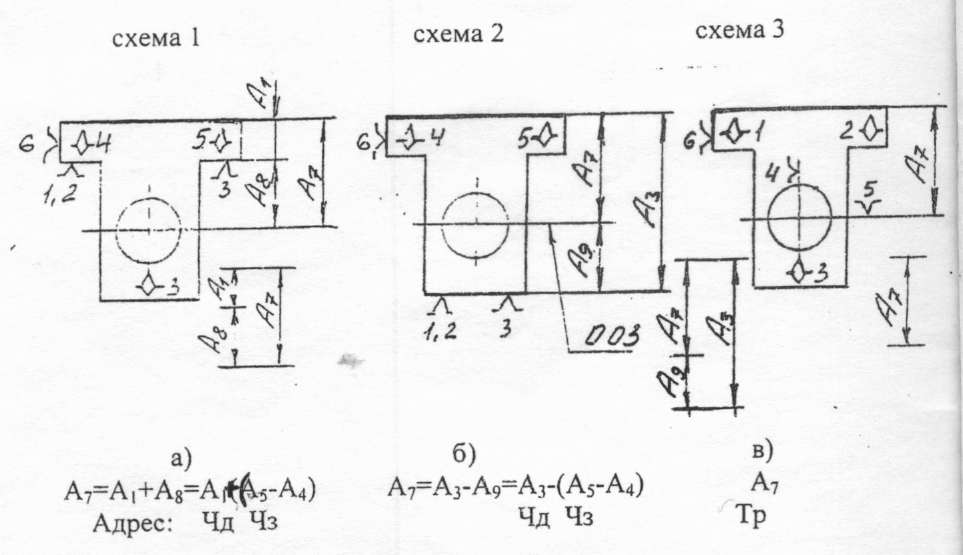

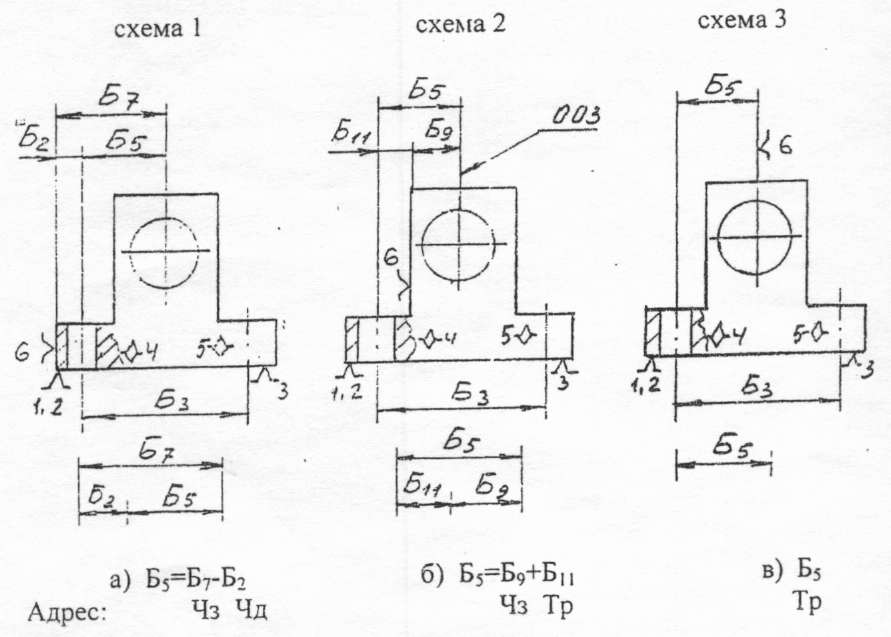

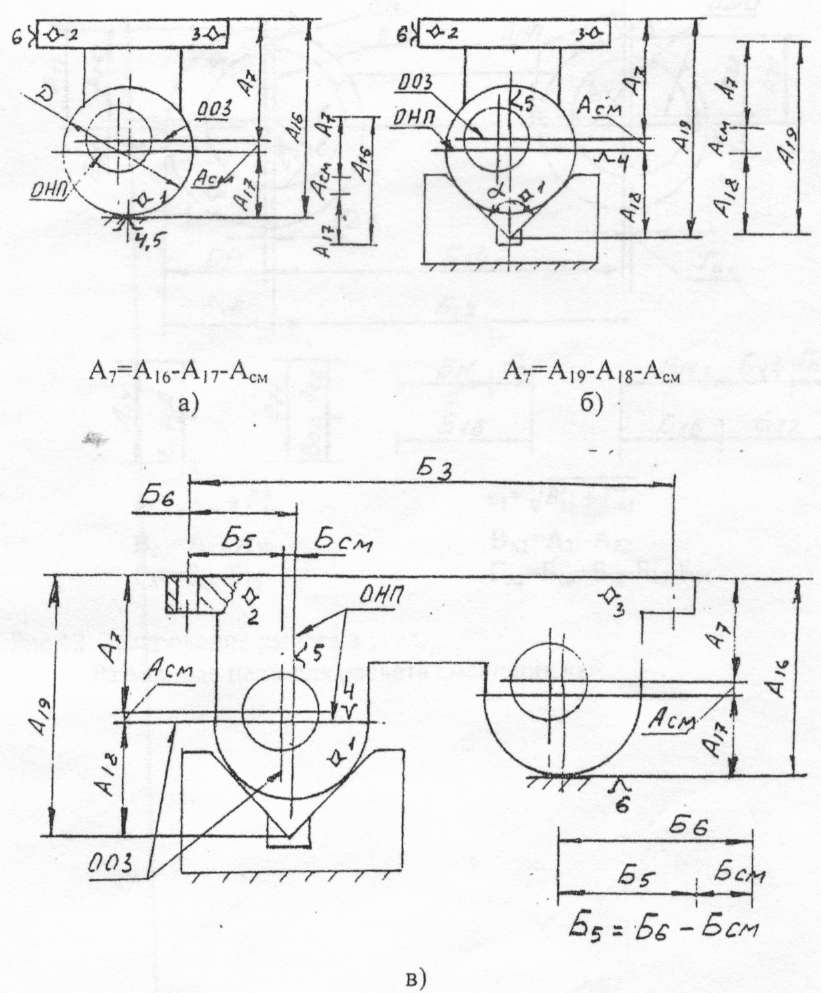

10. При фрезеровании основания по схеме 1 и 2 (рис. 12.5) размер А2 зависит от точности заготовки (рис. 12.3б; звенья А4, А5), по схеме 3 – размер А2 – технологический, принимается по таблице экономической точности (табл. 12.2). При обработке отверстий под пальцы по схемам 1 и 2 (рис. 12.6) точность размеров Б2 и Б5 зависит от места расположения опорной (или направляющей) базы, по схеме 3 точность размера определяется по табл. 12.2.

11. Из рассмотренных выше схем базирования на расточной, фрезерной, сверлильной операциях необходимо определить сочетание схем, обеспечивающее наименьшее значение ZH. Эту задачу удобно решить методом перебора (табл. 12.1). Сравнить найденное значение с ближайшими значениями ZН, если разность значений ZН невелика, то следует принять вариант, при котором для заданного типа производства требуется менее сложное, а значит, менее дорогое приспособление.

12. На основании анализа табл. 12.1 принять окончательное решение:

- Комплект чистовых баз:...

- Комплекты черновых баз:

- На операции фрезерования – …

- На операции сверления – …

Расчетная неравномерность припуска ZH при обработке отв. Ø... ZН =...

Маршрут обработки (до расточной операции):

1.

2.

Таблица 12.1

Анализ сочетаний вариантов и схем базирования

| № сочетания схем базирования | Варианты базирования на расточной операции

| Предшествующие операции | Неравно мерность припуска ZН | |||

| фрезерная | сверлильная | |||||

| схемы базирования | АΔ | схемы базирования | БΔ | |||

| 1 2 3 | Вариант 1: плоскость и два отверстия | 1. На лапы | 1. В угол на торец Г 2. В угол на торец Е 3. На отверстие | |||

| 4 5 6 | 2. На плоскость | 1. В угол на торец Г 2. В угол на торец Е 2. 3. На отверстие | ||||

| 7 8 9 | 3. На отверстие | 1. В угол на торец Г 2. В угол на торец Е 3. На отверстие | ||||

| 10 11 12 | Вариант 2: в угол на торец Г | 1. На лапы 2. На плоскость 3. На отверстие | ||||

| 13 14 15 | 1. На лапы 2. На плоскость 3. На отверстие | |||||

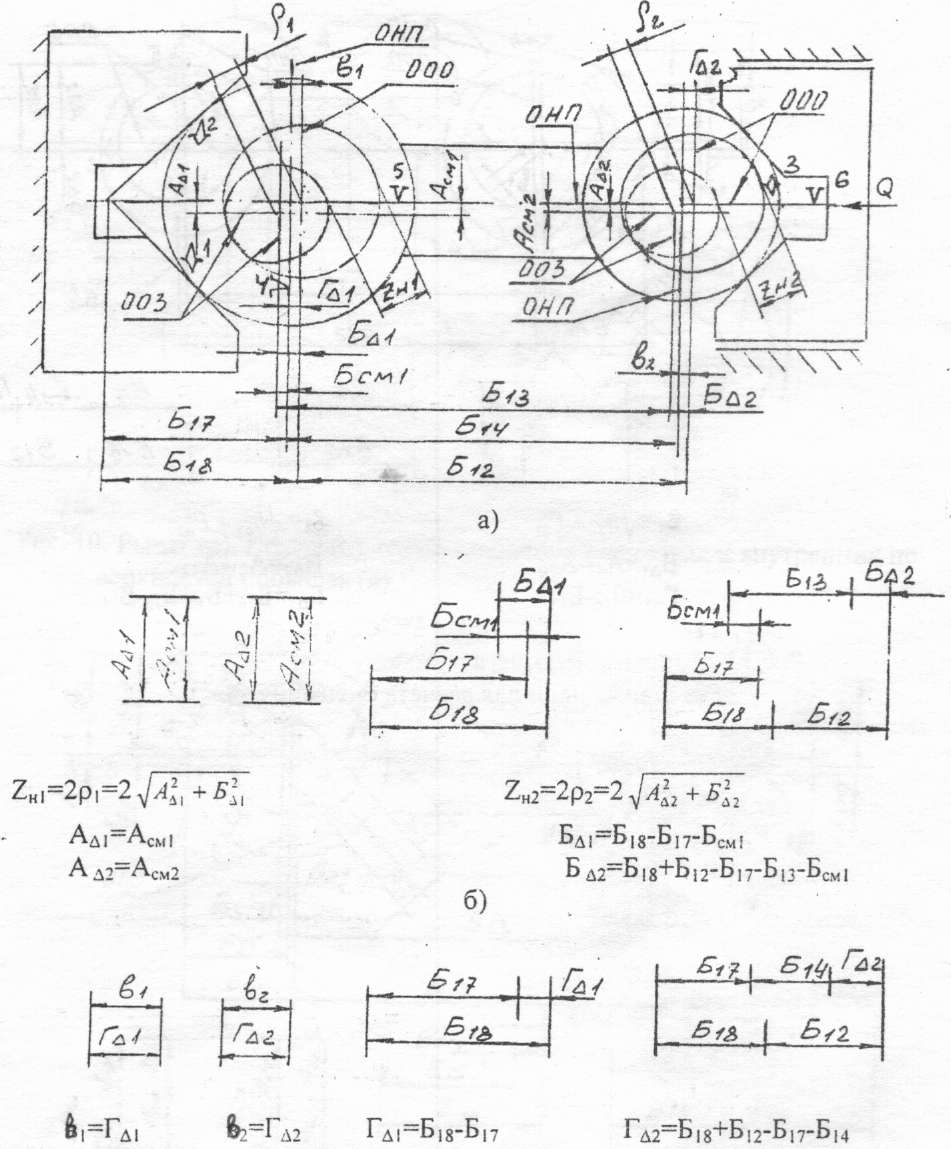

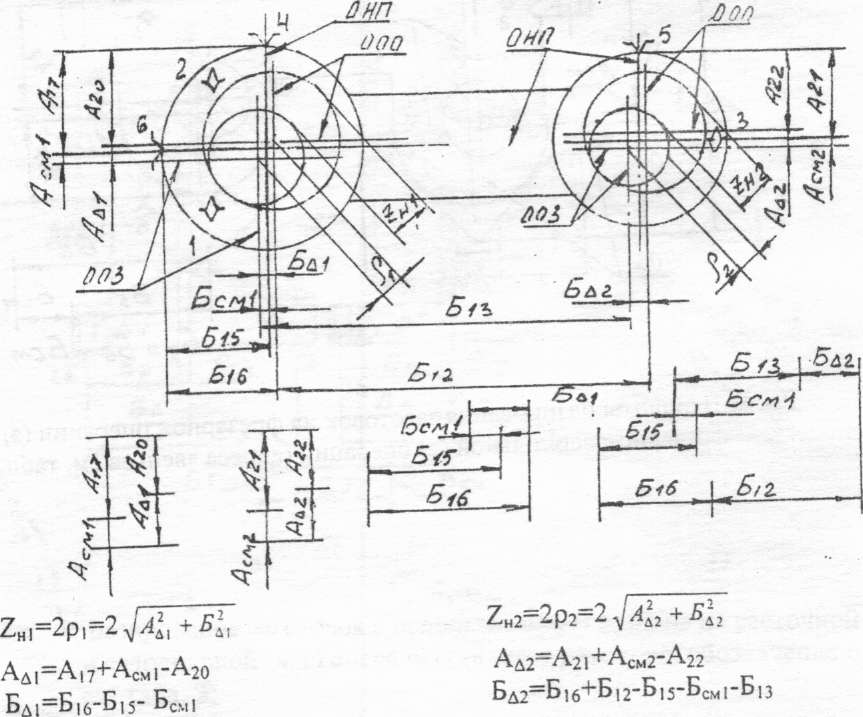

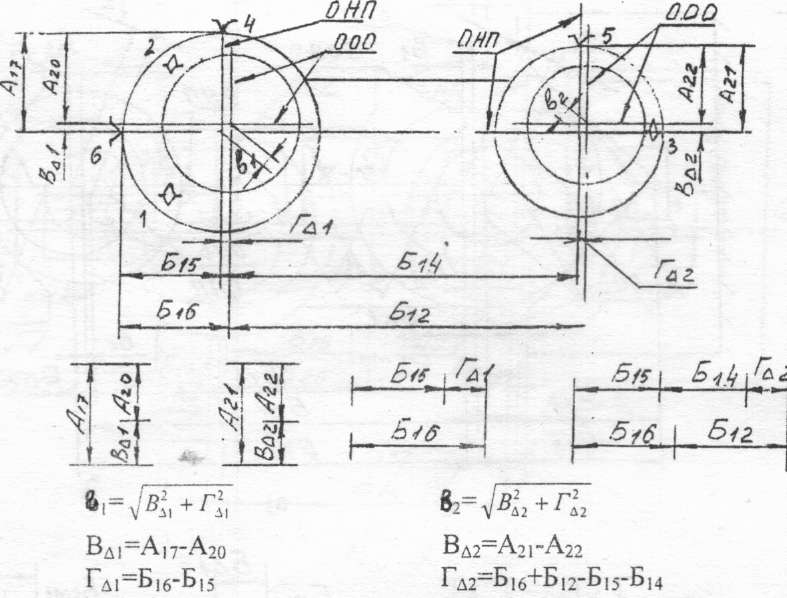

13. Если на детали имеются несколько базовых отверстий, то неравномерность припуска ZH для каждого из них будет иметь различные значения и определяться своей РЦ (рис. 12.7). В этом случае в табл. 12.1 следует ввести дополнительные графыАΔ, БΔ, ZH для каждого отверстия.

Таблица 12.2

Экономическая точность расстояний

| № п/п | Характер обработки баз | Квалитет |

| 1 | Черновая обработка от черновой базы, полученной: - штамповкой, литьем, отрезкой на прессе или дисковой пиле - литьем в кокиль, отрезкой резцом |

14 12 |

| 2 | Черновая обработка от обработанной базы | 12 |

| 3 | Чистовая обработка от черновой базы, полученной: - штамповкой, литьем, отрезкой на прессе или дисковой пиле - литьем в кокиль, токарной отрезкой | 14 12 |

| 4 | Чистовая обработка от обработанной базы | 10,11 |

14. При использовании призм для базирования заготовок на бобышку (рис. 12.8, 12.9) в РЦ появляется дополнительное звено − смещение оси отверстия в заготовке относительно ее наружного цилиндрического элемента диаметром Д. Величина смещения определяется координирующим размером. Таким размером является радиус наружной поверхности. Следовательно, допускаемые отклонения величины смещения отверстия составят половину допускаемых отклонений размера Д. Например: диаметр бобышки Д = 100±0,8 мм, (рис. 12.8а), смещение отверстия будет 0±0,4 мм.

15. На деталях типа рычагов, приклонов, гитар сменных зубчатых колес правильное расположение главных отверстий относительно наружной поверхности бобышек задается величиной разностенности, симметричности или указанием минимальной толщины стенки (рис. 12.10). Если на чертеже детали таких требований нет, то, как правило, на один из параметров вводится технологический допуск порядка 0,4–0,5 мм. Если в заготовке предусмотрено получение главного отверстия (с припуском), то может решаться задача обеспечения равномерного припуска при обработке этого отверстия.

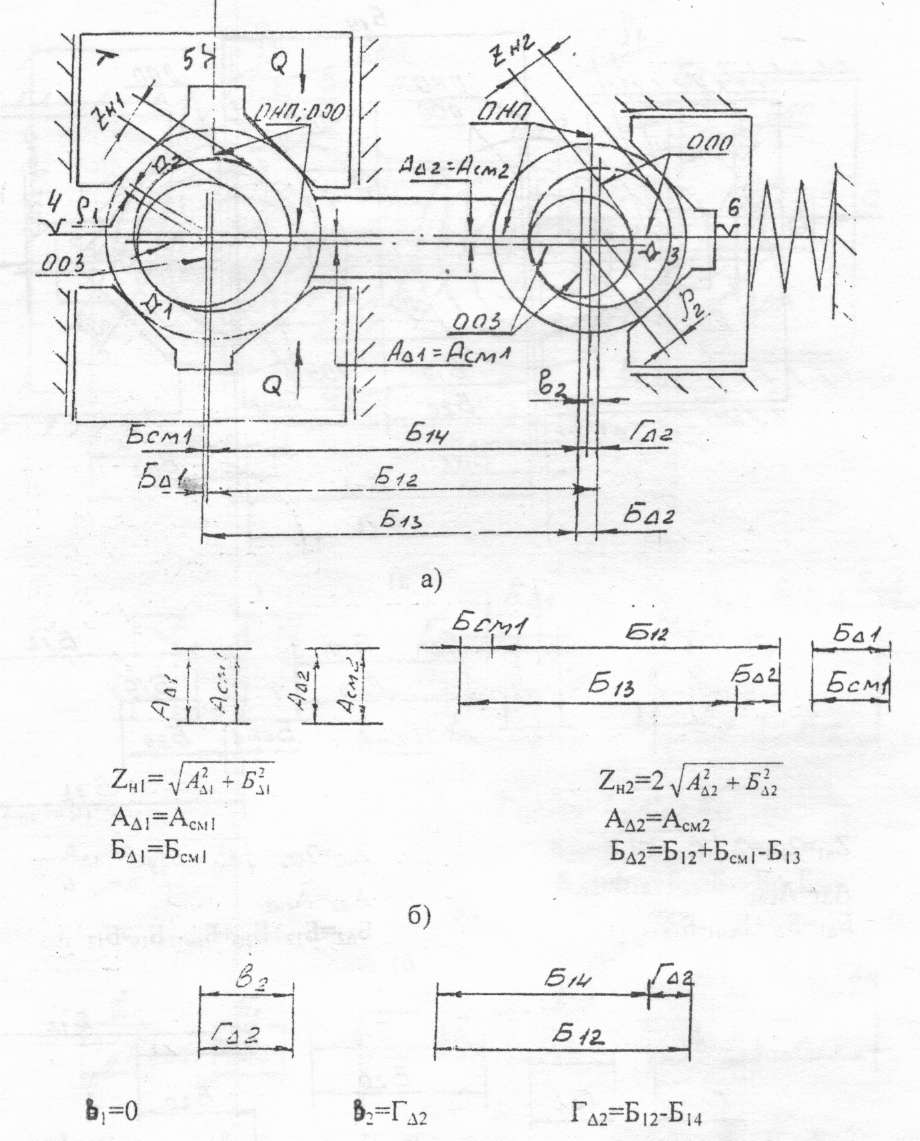

16. Разностенность − разность толщин стенок в заданном направлении (рис. 12.10). Предельные значения толщин лежат в сечении, проходящем через оси ООО и ОНП:

где

Несимметричность наружной и внутренней поверхностей равна величине несовпадения « » осей ООО и ОНП: Анесим=

» осей ООО и ОНП: Анесим=

17. В процессе анализа вариантов базирования необходимо четко формулировать задачу анализа, так как каждая задача определяется своей размерной цепью. При базировании на призму оси призмы и шпинделя не совпадают. Несовпадение осей − величина незначительная и зависит от способа настройки станка на размер [10]. На первом этапе разработки ТП при выборе комплекта технологических баз этой величиной можно пренебречь и считать, что оси призмы и шпинделя совпадают. На рис. 12.11 представлена схема базирования деталей с бобышками и размерные цепи для определения неравномерности припуска при обработке отверстий, а на рис. 12.12 – величины смещения  , разностенности (Ар) и несимметричности отверстия относительно контура (Анесим). На рис. 12.13–12.16 рассмотрены схемы базирования рычагов с использованием призм.

, разностенности (Ар) и несимметричности отверстия относительно контура (Анесим). На рис. 12.13–12.16 рассмотрены схемы базирования рычагов с использованием призм.

18. Результаты анализа РЦ необходимо свести в таблицу, подобную таблице 12.1.

а) б)

Рис. 12.3. Эскизы детали (а) и заготовки (б)

(приведены размеры, участвующие в анализе базирования)

Рис. 12.4. Варианты базирования на расточной операции.

Комплекты баз: а – плоскость и два отверстия, б, в – координатный угол. (обозначения осей и адресов даны в табл. 12.3)

А7=А1+А8=А1+(А5-А4) А7=А3-А9=А3-(А6-А5) А7

Адрес Чд Чз Чд Чз Тр

Рис. 12.5. Схемы базирования и РЦ на фрезерной операции

(Адреса звеньев даны в табл. 12.3)

Рис. 12.6. Схемы базирования и РЦ на сверлильной операции

(Адреса звеньев даны в табл. 12.3)

Рис. 12.7. Размерные цепи, определяющие неравномерность припуска в нескольких отверстиях детали (Адреса размеров даны в табл. 12.3)

|

|

Б3 = Б6 − Бсм

Рис. 12.8. Базирование заготовок с использованием призмы на расточной

(а, б) и сверлильной (в, г) операциях

(Адреса размеров, обозначение осей даны в табл. 12.3).

Рис. 12.9. Варианты базирования заготовок на фрезерной операции (а, б) и фрезерно-сверлильной (в) операции (Адреса звеньев даны в табл. 12.3)

|

|

Рис. 12.10. Рычаг (а), гитара (б), схема смещения наружных

и внутренних поверхностей бобышек (в)

Рис. 12.11. Базирование рычага в угол. Размерные цепи для расчета ZН

Рис. 12.12. Базирование рычага в угол.

Размерные цепи для расчета смещения «в»

|

|

в)

Рис. 12.13. Базирование рычага на призмы (а). Размерные цепи для расчета ZH (б) и смещения «в» отверстия относительно бобышки (в).

|

|

в)

Рис. 12.14. Базирование рычага на сходящиеся призмы (а). Размерные цепи для расчета ZH (б) и смещения «в» отверстия относительно

бобышки (в)

|

|

в)

Рис. 12.15. Базирование рычага на сходящиеся призмы (а). Размерные цепи для расчета ZH (б) и смещения «в» отверстия относительно

бобышки (в)

|

|

в)

Рис. 12.16. Базирование рычага оправкой с коническими кулачками. Размерные цепи для расчета ZH (б) и смещения «в» отверстия относительно

бобышки (в)

Таблица 12.3

Адреса и значения составляющих звеньев РЦ. Условные обозначения

| Чд − чертеж детали Чз − чертеж заготовки Кр − конструкторский размер, берется из Чд или Чз Тр − технологический размер, назначается технологом Рр − расчетный размер, составляющее звено, необходимое для расчета РЦ | Ро − расточная операция Фо − фрезерная операция Со − сверлильная операция ООО − ось обрабатываемого отверстия ООЗ − ось отверстия заготовки ОНП − ось наружной поверхности бобышки |

| Обозначение звена | Описание звена | Характеристика звена, адрес образования | Значение звена, допуск |

| 1 | 2 | 3 | 4 |

| А1 | Расстояние между обработанной плоскостью основания и необработанной поверхностью детали | Кр Чд Фо | Размер и допуск из Чд |

| А2 | Расстояние между обработанной плоскостью основания и ООО | Кр Чд Ро | Размер и допуск из Чд |

| Аз | См. А1. Если поверхность Е (рис.12.3) обработана, см. варианты для размера А12 | Кр Чд Фо | Размер и допуск из Чд |

| А4 | Расстояние между необработанной плоскостью основания и необработанной поверхностью заготовки | Кр Чз Фо | Размер и допуск из Чз |

| А5 | Расстояние между необработанной плоскостью основания и осью необработанного отверстия заготовки | Кр Чз Фо | Размер и допуск из Чз |

| А6 | Расстояние между необработанной плоскостью основания и необработанной поверхностью заготовки | Кр Чз Фо | Размер и допуск из Чз |

| А7 | Расстояние между обработанной плоскостью основания и ООЗ | РР Фо | Из расчета РЦ Фо |

| А8- А9 | Расстояние между необработанной плоскостью и ООЗ | Рр Фо | Из расчета РЦ Чз |

| Продолжение табл. 12.3 | |||

| 1 | 2 | 3 | 4 |

| A10 | Расстояние между ООО | Кр Ро | Размер и допуск из Чд |

| А11 | Расстояние между ООЗ | Кр Ро | Размер и допуск из Чз |

| А12 | Расстояние между плоскостью (гранью) и ООЗ: - грань Е не обрабатывается - грань Е будет обработана после обработки отверстия - грань Е обработана до обработки отверстия | Кр Ро КрРо КрРо | Размер и допуск из Чз Размер и допуск из Чз Размер и допуск из решения РЦ предыдущей операции в зависимости от схемы базирования |

| A13 | Расстояние от плоскости (грани) до ООО - грань Е не обрабатывается - грань Е будет обработана после обработки отверстия - грань Е обработана до обработки отверстия | Кр Ро Кр Ро Кр Ро | Размер и допуск из Чд Размер из Чд допуск по табл.12.2 Размер и допуск из Чд |

| А14 | См. А10 | ||

| А15 | См. А11 | ||

| А16 | Расстояние от необработанной поверхности до обработанной плоскости основания | Кр или Тр Фо | Размер и допуск из Чд Если Тр, то номинал А16=А7+ А17 допуск по табл. 12.2 |

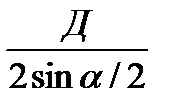

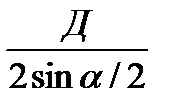

| А17 | Расстояние от наружного контура бобышки до ОНП | Рр Фо | Номинал − 0,5 Д допуск − 0,5 ТД |

| А18 | Расстояние от полюса призмы до ОНП | Рр Фо | Номинал  допуск

допуск

|

| А19 | Расстояние от полюса призмы до обработанного основания | Рр Фо | Номинал А7+А18 допуск по табл.2 |

| А20 | Расстояние от наружного контура бобышки до ООО | Рр Ро | Номинал − 0,5 Д допуск по табл.2 |

| Продолжение табл. 12.3 | |||

| 1 | 2 | 3 | 4 |

| А21 | См. А17 | ||

| А22 | См. А20 | ||

| Асм | См. п.14 пояснений | ||

| Б1 | Размер детали, который может быть использован в анализе базирования | Кр | Размер и допуск из Чд |

| Б2 | Расстояние между торцом и осью отверстия под цилиндрический палец приспособления | Кр или Рр Ро | Для Кр размер и допуск из Чд для Рр − номинал из РЦ детали, допуск по табл.12.2 |

| Бз | Расстояние между осями отверстий, принятых за базу | Кр Ро | Размер и допуск из Чд |

| Б4 | См. Б1 | ||

| Б5 | Расстояние между осью отверстия для цилиндрического пальца приспособления и ООЗ | Кр или Рр Ро | Номинал из Чд или РЦ детали допуск из РЦ в зависимости от схемы базирования на Со |

| Б6 | Расстояние между осью отверстия для цилиндрического пальца приспособления и ООО | Кр или Рр Ро | Для Кр размер и допуск из Чд для Рр номинал из решения РЦ, допуск по табл. 2 |

| Б7 Б9 | Расстояние между торцом и ООЗ | Кр или Рр Ро | Для Кр размер и допуск из Чз для Рр − 0,5 номинала и допуска размера Б1 (Б4) или из расчета РЦ |

| Б8 Б10 | Расстояние между торцом и ООО | Кр или Рр Ро | Для Кр размер и допуск из Чз для Рр − 0,5 номинала и допуска размера Б1 (Б4) или из расчета РЦ, допуск по табл.2 |

| Окончание табл. 12.3 | |||

| 1 | 2 | 3 | 4 |

| Б11 | Расстояние от боковой поверхности до оси отверстия под цилиндрический палец приспособления | Рр Со | Номинал из расчета РЦ допуск по табл. 12.2 |

| Б12 | Расстояние между ООО детали | Кр Ро | Размер и допуск из Чз |

| Б13 | Расстояние между ООЗ | Кр Ро | Размер и допуск из Чз |

| Б14 | Расстояние между ОНП бобышек | Ро | Принимается равным Б13 |

| Б15 | См. А17 | ||

| Б16 | См. А20 | ||

| Б17 | См. А18 | ||

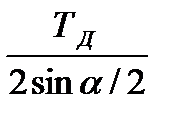

| Б18 | Расстояние между полюсом призмы и ООО | Рр Ро | Номинал  допуск по табл. 12.2

допуск по табл. 12.2

|

| Б19 | Расстояние между базой и ООО | Рр Ро | Номинал из расчета РЦ, допуск по табл. 2 |

| Б20 | Расстояние между базой и ОНП | Рр Ро | Номинал и допуск из расчета РЦ |

| Бсм | См. п.14 пояснений | ||

2020-07-12

2020-07-12 378

378