ФОРМЫ ТЕХНОЛОГИЧЕСКИХ ДОКУМЕНТОВ

И ПРАВИЛА ИХ ОФОРМЛЕНИЯ

Цель работы: изучение комплекта технологической документации, применяемой в процессе технологической подготовки производства машин.

Задача: изучение правил оформления технологических карт, применяемых при выполнении заданий по технологии машиностроения в курсовом и дипломном проектировании.

Некоторые пояснения

В технологическом процессе (ТП) изготовления деталей и сборки изделий участвует большое количество специалистов разного профиля и уровня. Поэтому успешная технологическая подготовка производства нового изделия, правильное выполнение ТП возможны только при наличии комплекта технологической документации (ТД), разработанного по одним правилам и методикам. Состав комплекта ТД и правила заполнения документов определены единой системой технологической документации (ЕСТД), представляющей собой комплекс государственных стандартов и руководящих нормативных документов, устанавливающих взаимосвязанные правила и положения по порядку разработки, комплектации, оформления и обращения в производстве ТД, применяемой при изготовлении изделий.

При изучении курса «Технология машиностроения» используется часть документов из комплекта ЕСТД и стандарты предприятия (СТП), разработанные на кафедре технологии машиностроения (табл. 15.1).

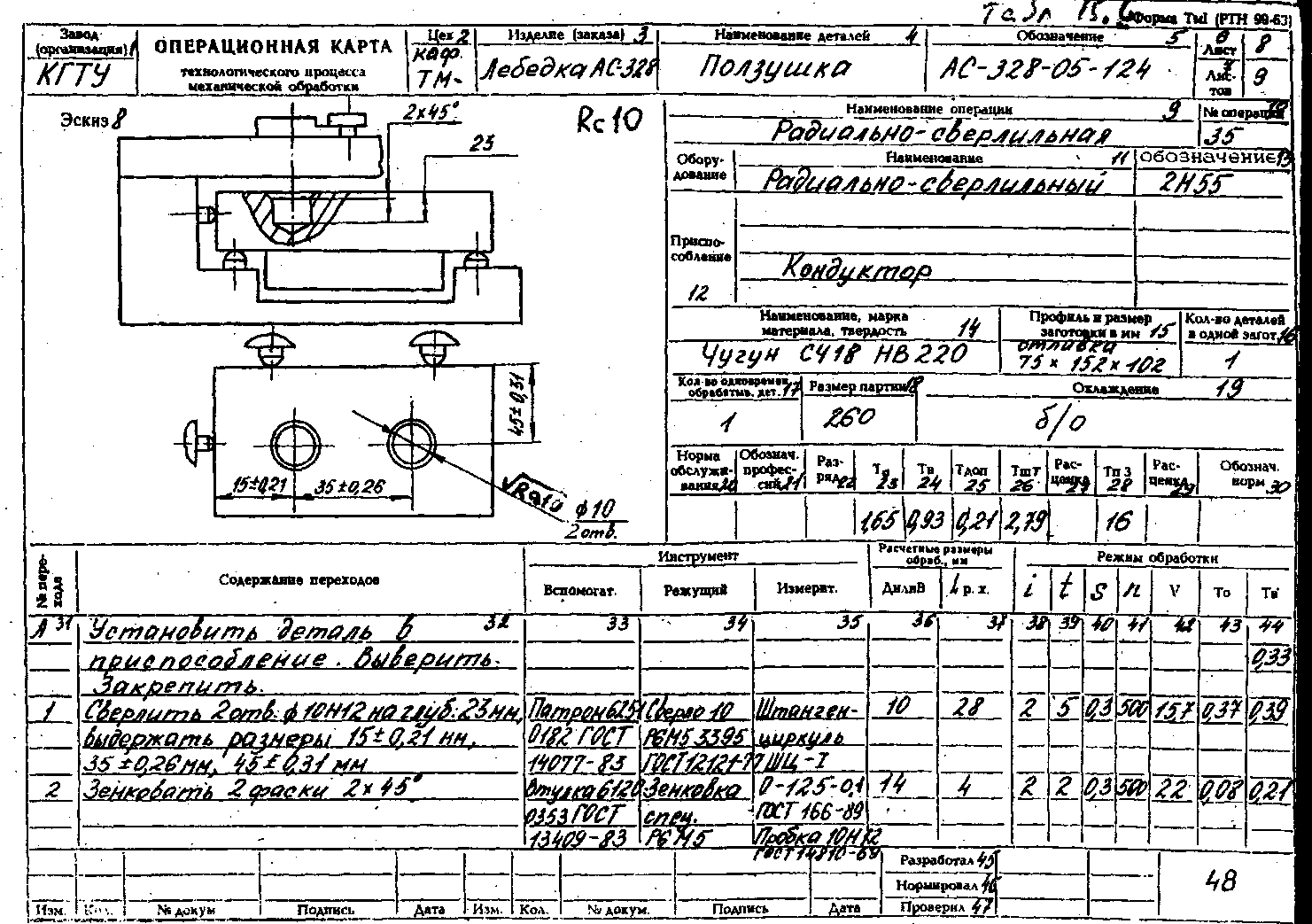

В процессе изучения отдельных разделов курса технологии машиностроения формы карт ТД назначаются преподавателем. При оформлении пояснительной записки в курсовом и дипломном проектировании комплектность ТД и последовательность расположения карт в комплекте определяются по табл. 15.2. В пояснительной записке комплект ТД оформляется в виде приложения и помещается в конце записки после списка литературы. Нумерация страниц в записке, включая приложения, сквозная, начиная с введения.

Содержание и правила заполнения граф операционной карты курсового проекта (ОКК) представлены в табл. 15.3, остальных карт – в табл. 15.4. Каждому документу комплекта ТД присваивается номер формы, обозначение и название. Номер формы ставится на поле в правом верхнем углу. Обозначение и название документов через знак «l» расположено в левой части нижнего поля. При этом документ с одним обозначением может иметь разные в зависимости от назначения названия. Например, на формах карт эскизов (КЭ) выполняются карты эскизов операционных наладок, карта опорных точек и др. В этом случае после знака «l» необходимо написать соответствующее название документа.

При ручном изготовлении форм карт допускается блоки гр. 1а и 1б не применять. Поле для подшивки в пояснительную записку примыкает к длинной стороне формата: у карт вертикальной формы – слева, у карт горизонтальной формы – сверху.

Таблица 15.1

Комплект технологических документов

| Вид документа | Условное обозначение, № формы | Назначение документа | ||

| 1 | 2 | 3 | ||

| Титульный лист, табл. 15.5 | ТЛ, форма 1 | Документ предназначен для оформления комплекта ТД на изготовление и сборку изделия. Является первым листом комплекта ТД | ||

| Продолжение табл. 15.1 | ||||

| 1 | 2 | 3 | ||

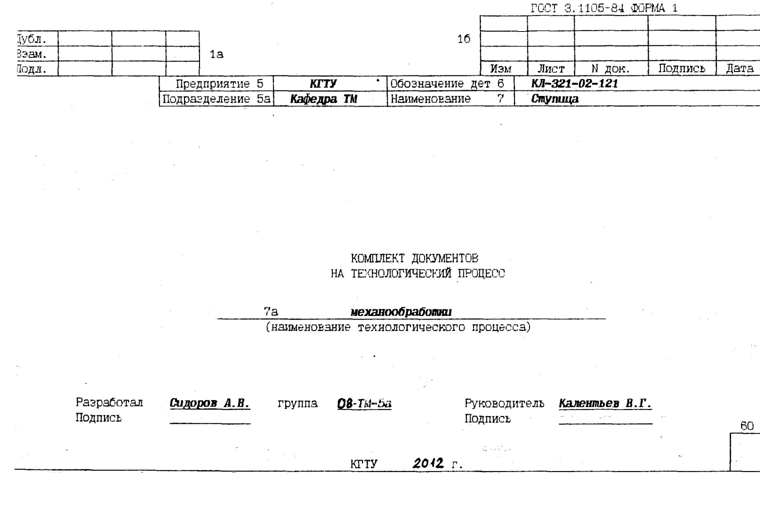

| Операционная карта курсового проекта, табл. 15.6 | ОКК, форма ТМ 1 | Документ предназначен для описания технологической операции с указанием последовательного выполнения переходов, данных о средствах технологического оснащения, режимах и трудовых затратах. Правила заполнения граф карты в табл. 15.3 | ||

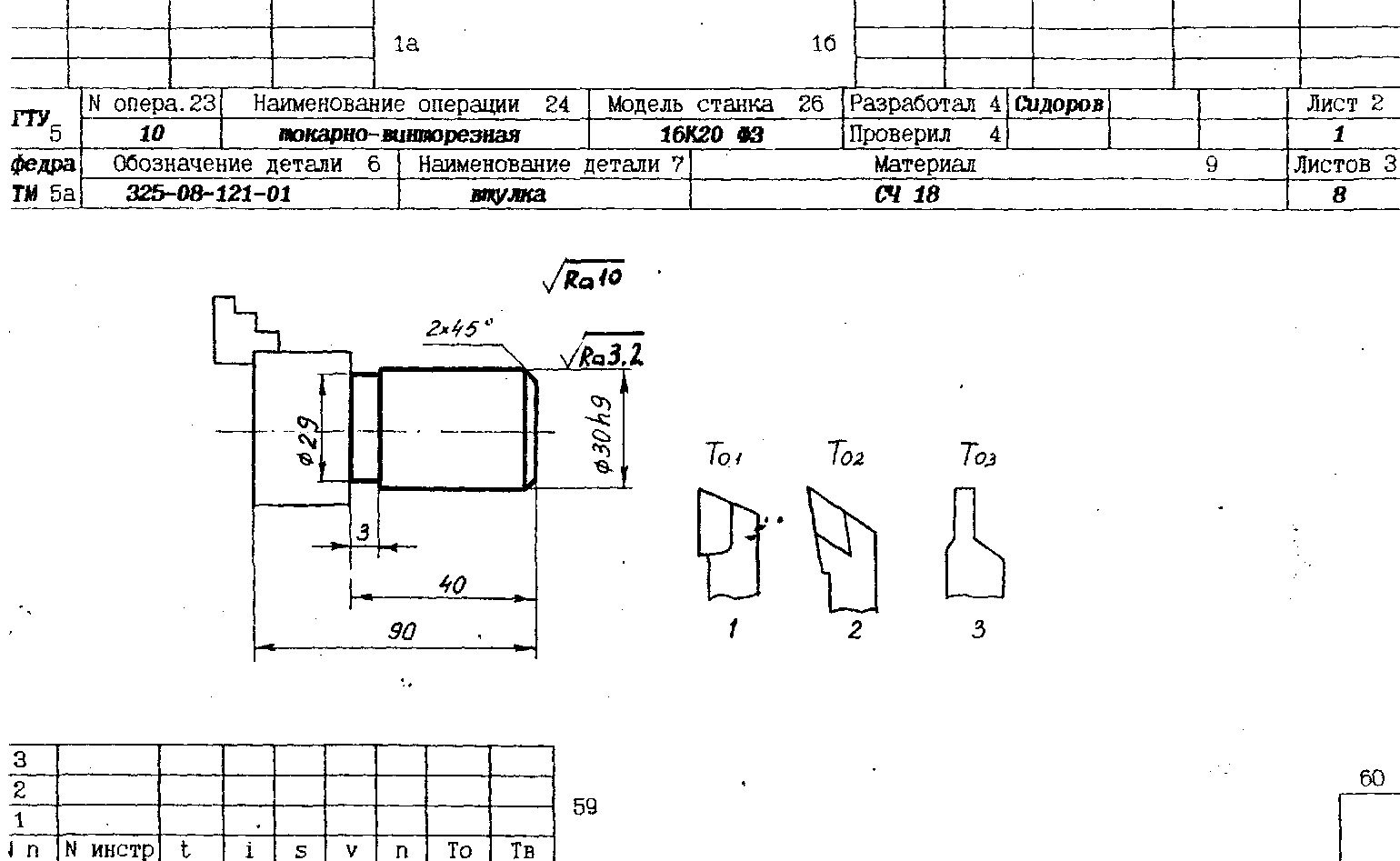

| Карта эскизов, табл. 15.11, 15.12, 15.13, 15.15, 15.16 | КЭ, формы 2, 2а | Графический документ, содержащий эскизы операционных наладок, схемы, таблицы, размерные цепи и предназначенный для пояснения выполнения ТП, операции, перехода, изготовления или контроля изделия. Применяется, если на операционной карте нет места для эскиза или это место недостаточно. Эскизы операционных наладок выполняются по правилам (Практ. раб. № 2). КЭ операции может быть оформлена на одном или нескольких листах. На одном листе КЭ формы 2 допускается оформление эскизов двух операций. Для этого поле карты делится вертикальной линией пополам. Номер, наименование и модель оборудования указываются в верхней части формата над эскизами | ||

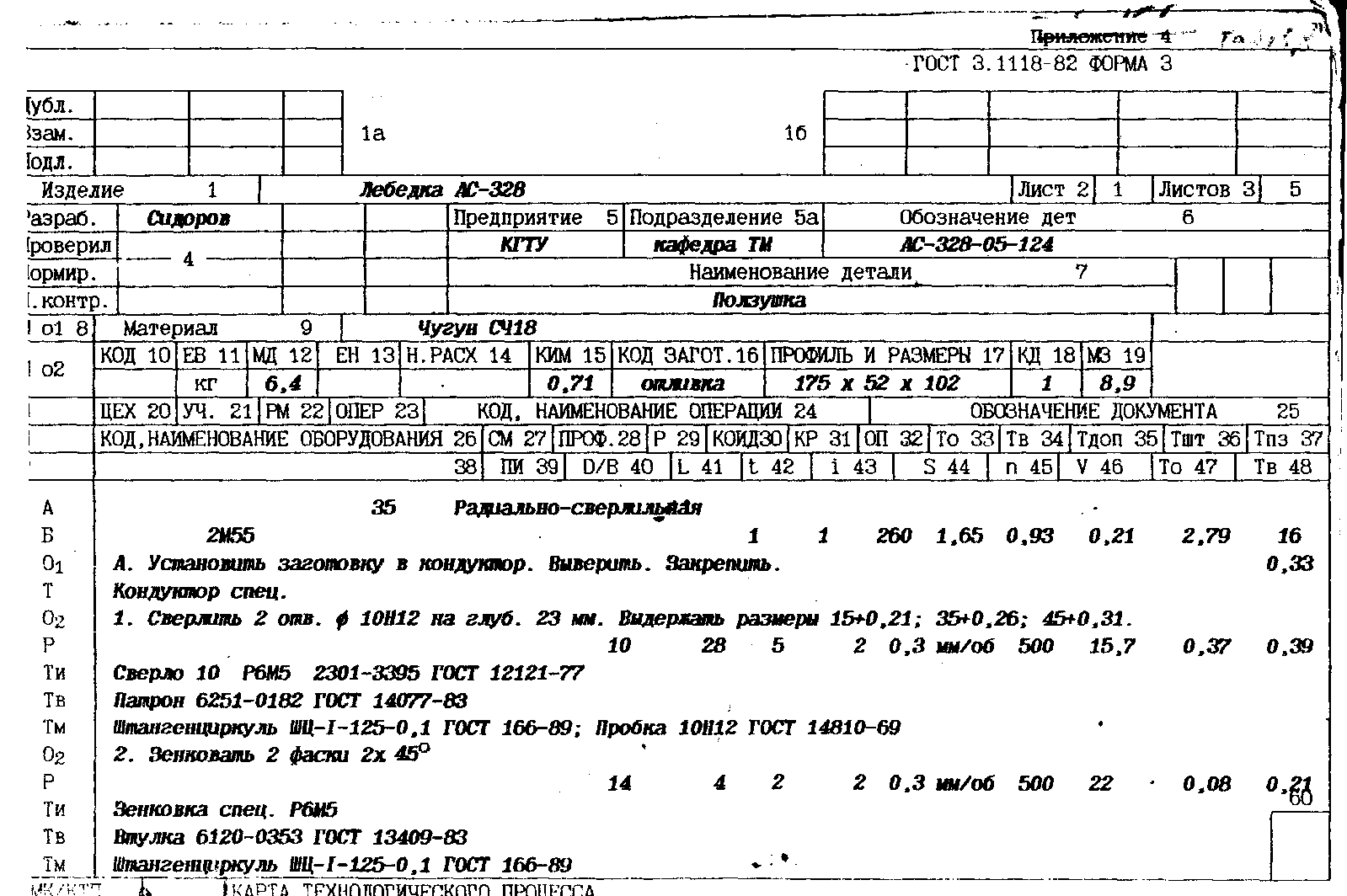

| Маршрутная карта, табл. 15.7 | МК/КТП, форма 3 | Документ предназначен для указания полного состава технологических операций, включая контроль, термообработку и т.п., в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах (для разнормированных операций). Головка карты, включая строки М01, М02, заполняется один раз. Для каждой из операций в последовательности их выполнения заносится информация только в строки А и Б. Для сложных операций допускается заполнение графы 38 строки Р (табл. 15.4). Допускается МК не оформлять, если в КТП представлено описание всех механообрабатывающих операций и перечень остальных операций (термо-, гальванообработка и т.п.) | ||

| Продолжение табл. 15.1 | ||||

| 1 | 2 | 3 | ||

| Карта технологического процесса, табл. 15.8 | МК/КТП, форма 3 | Документ предназначен для операционного описания технологического процесса обработки или сборки в технологической последовательности по всем операциям с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах. Применяется при разработке единичных ТП, а также групповых ТП (совместно с ВТП). Головка карты заполняется как в МК. Для каждой операции используются строки А, Б, О, Т, Р с индексами в указанной последовательности. Содержание строк А, Б, Р раскрыто в табл. 15.4. В строке O1 на всю ширину карты записывается содержание установочного перехода (Практ. раб. №2). Количество строк не ограничено. В строку Т заносится наименование и обозначение установочно-зажимного приспособления. В строке О2 на всю ширину карты записывается содержание обрабатывающего перехода (Практ. раб. №2). Количество строк не ограничено. В строки ТН, ТВ, ТМ заносятся наименование, обозначение, стандарт, количество (больше 1) соответственно режущих, вспомогательных, измерительных инструментов, применяемых на данном переходе. Обозначение установочных переходов (А, Б, В...) и номера технологических переходов (1, 2, 3...) отделяются от содержания переходов точкой | ||

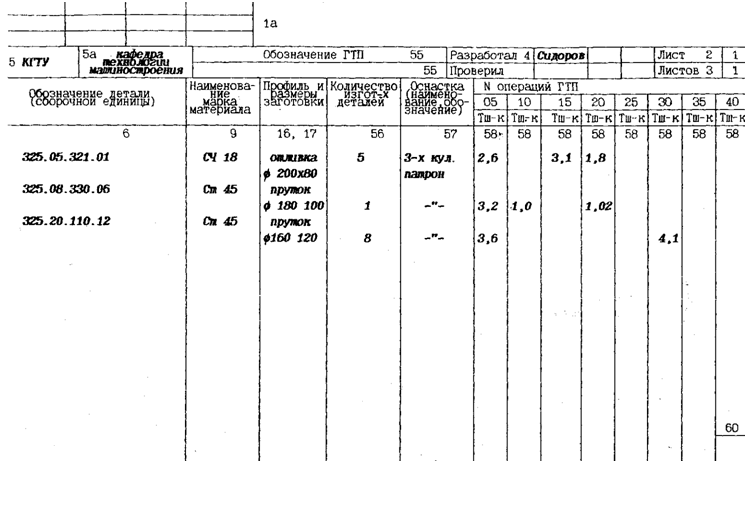

| Карта группового технологического процесса (КГТП) | МК/КТП, форма 3 | Документ предназначен для описания группового технологического процесса изготовления деталей в технологической последовательности по всем операциям с указанием переходов и общих данных о средствах технологического оснащения, материальных и трудовых затратах. Применяется совместно с ВТП. Оформляется на картах формы 3 | ||

| Окончание табл. 15.1 | ||||

| 1 | 2 | 3 | ||

| Ведомость деталей к групповому ТП (операции), табл. 15.9 | BTП, форма 4 | Документ предназначен для указания состава деталей, изготавливаемых по групповому ТП (операции), и переменных данных о материале, средствах технологического оснащения, режимах обработки и трудозатратах | ||

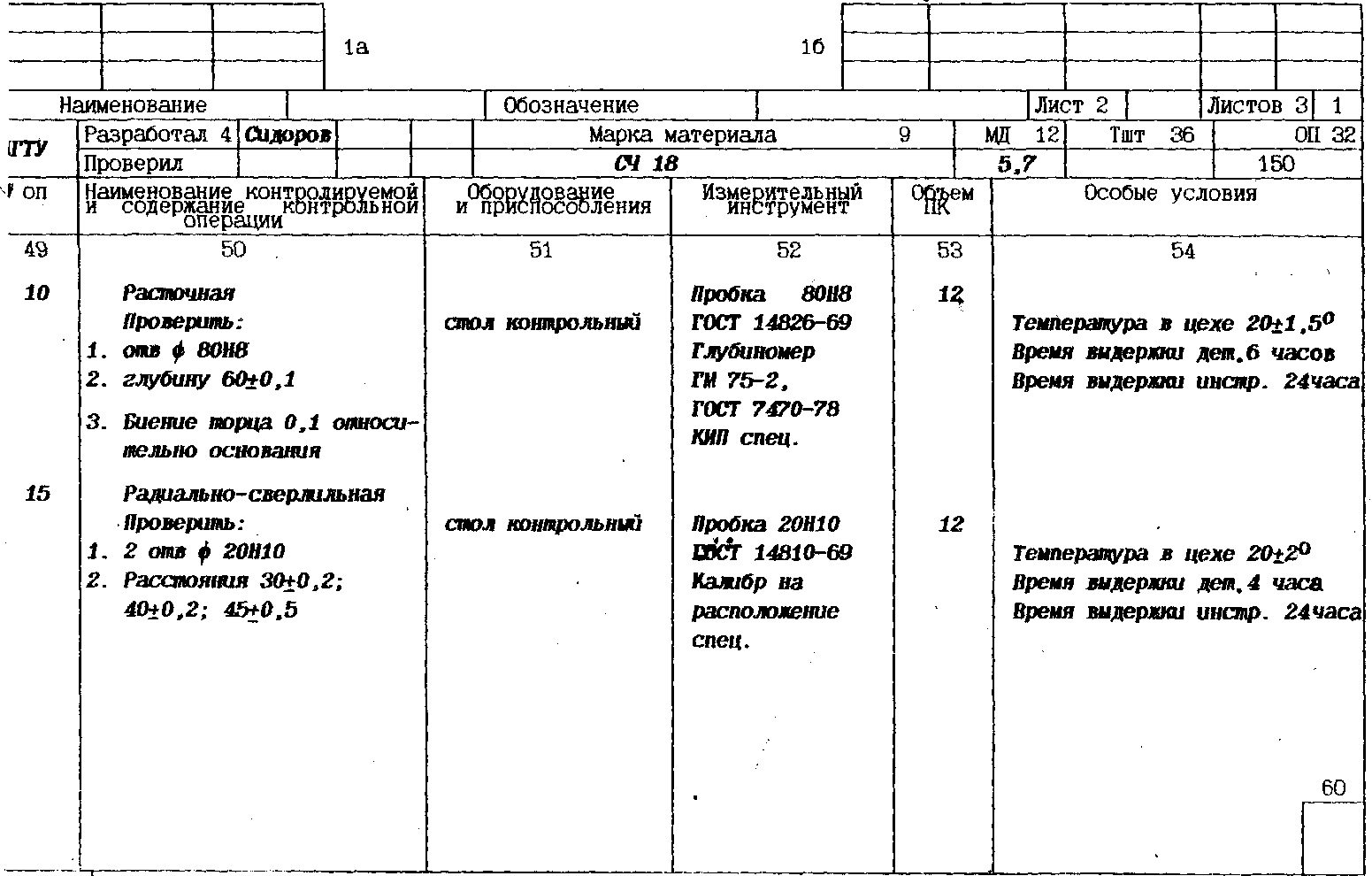

| Ведомость операций технического контроля, табл. 15.10 | ВОК, форма 5 | Документ предназначен для операционного описания процесса контроля в технологической последовательности по всем операциям с указанием переходов и данных о средствах технического оснащения и объема выборки (Практ. раб. №14) | ||

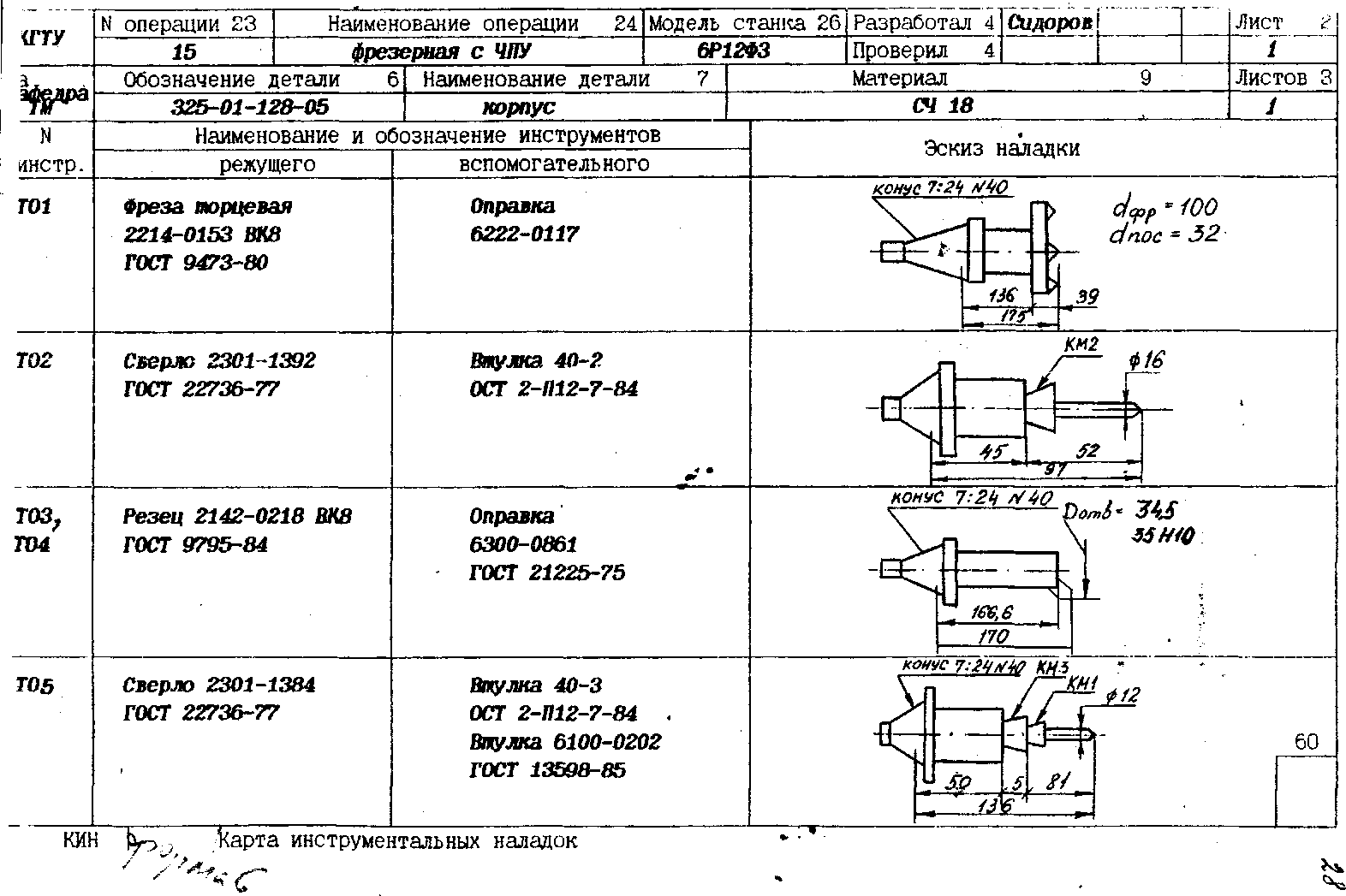

| Карта инструментальных наладок, табл. 15.14 | КИН, форма 6 | Документ предназначен для комплектации инструментальных наладок и определения расчетных размеров, характеризующих положение режущих кромок инструментов относительно базовых поверхностей | ||

| Карта опорных точек (КОТ), табл. 15.12, 15.15 | КЭ, форма 2, 2а | Документ предназначен для назначения и расчета координат опорных точек траектории движения инструмента на станках с ЧПУ. Оформляется на КЭ. КОТ включает эскизы обработки и таблицы координат опорных точек. На эскизе показываются опорные точки, расстояния от технологических баз и траектории движения инструментов по переходам, рабочим и вспомогательным ходам. Расположение эскизов и таблиц на поле карты не регламентируется и зависит от конкретных условий. КОТ может быть оформлен на одном или нескольких листах КЭ | ||

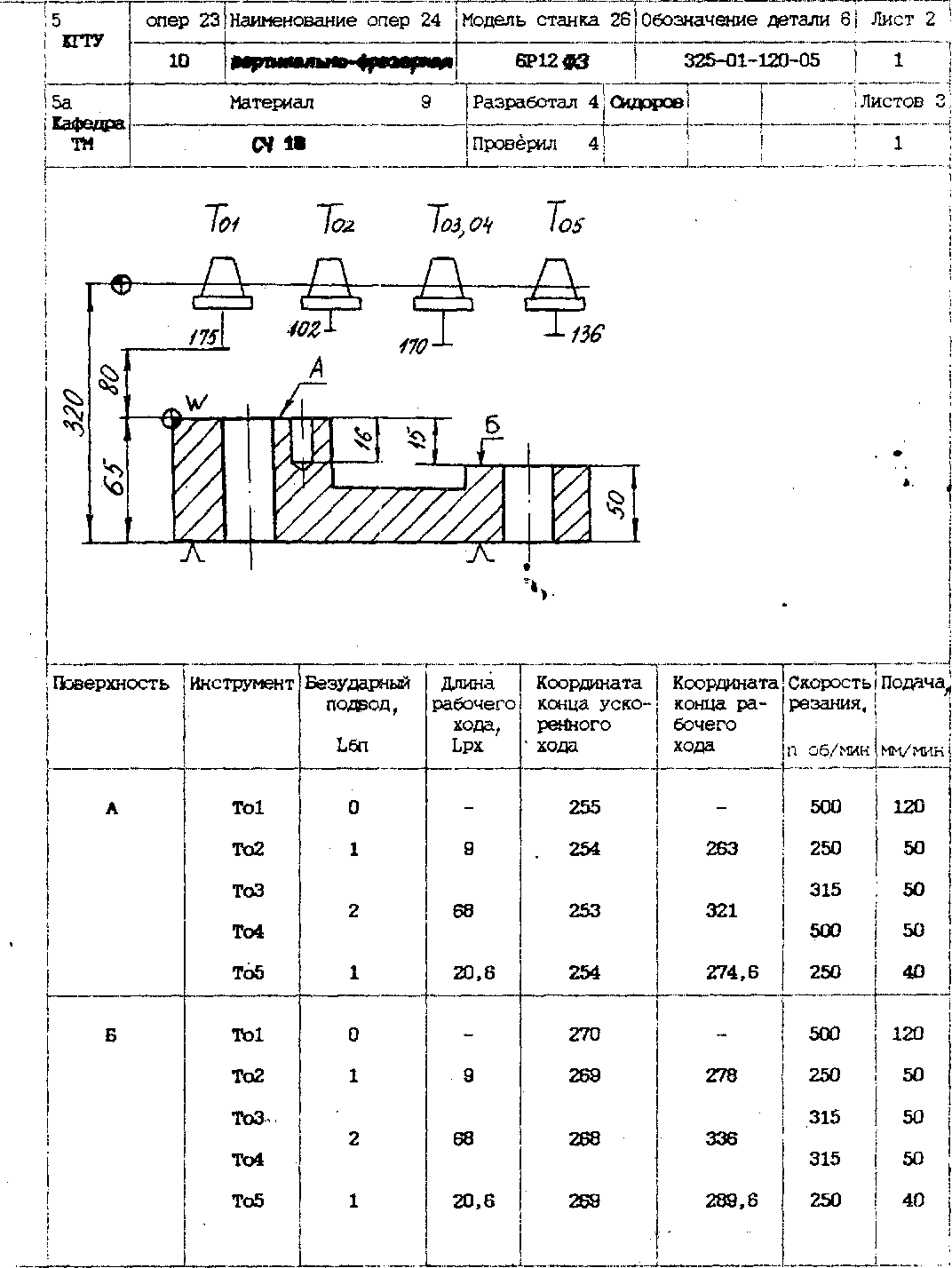

| Карта наладки станка (КНС), табл. 15.16 | КЭ, форма 2, 2а | Документ предназначен для указания дополнительной информации к ТП и операциям по наладке средств технологического оснащения. Применяется при обработке на станках с ЧПУ, при групповых методах обработки, при проектировании сложных операций. Выполняется на КЭ | ||

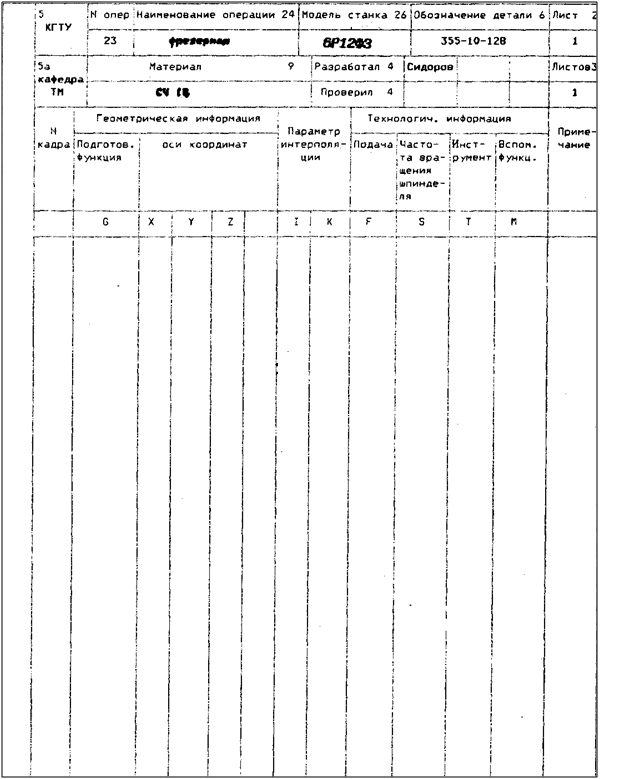

| Карта расчета и кодирования информации, табл. 15.17 | КРИ, форма 7 | Документ предназначен для расчета и кодирования информации, используемой при разработке УП к станкам с ЧПУ | ||

Таблица 15.2

Комплектность ТД для курсового (КП) и дипломного (ДП) проектирования

|

Обозначение документа |

Курсовой проект | Дипломный проект с тематикой | Место документа в комплекте ТД |

Примечание | ||

| механическая обработка детали | групповая обработка | сборка изделий | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ТЛ | + | + | + | + | Первый лист | Во всех видах проектов |

| МК | + | + | + | + | После TJI | Во всех видах проектов |

| ОКК | + | - | - | - | После МК | Количество операций (карт) определяется преподавателем |

| КТП | - | + | + | + | После МК | Для всех операций ТП |

| ВОК | + | + | + | + | После ОКК, КТП | Для всех операций ТП |

| КЭ | + | + | + | + | После соответствующей карты ОКК, КТП, перед ВОК | Для операций, не представленных в графической части проекта или на эскизах ОКК |

| КГТП | – | – | + | – | После МК | |

| ВТП | – | – | + | – | Перед КГТП | |

| КИН | + | + | – | – | После КЭ | |

| КОТ | + | + | – | – | После КИН | |

| КНС | + | + | – | – | После КОТ | |

| КРИ | + | + | – | – | После КНС | |

Таблица 15.3

Содержание и правила заполнения граф карты ОКК

| № графы | Обозначение графы | Содержание графы |

| 1 | 2 | 3 |

| 1 | Завод (организация) | КГТУ |

| 2 | Цех | Кафедра ТМ (кафедра технологии машиностроения) |

| 3 | Изделие | Обозначение изделия |

| 4 | Наименование детали | Наименование детали, берется из штампа чертежа детали |

| 5 | Обозначение | Обозначение детали, берется из штампа чертежа детали |

| 6 | Лист | Номер листа карты. На первом листе ставится 1, далее - по порядку. Листы каждого документа нумеруются отдельно |

| 7 | Листы | Количество листов карт данного вида. Заполняется после оформления ТП (Практ. раб. №2 |

| 8 | Эскиз | Эскиз операционной наладки (Практ. раб. №2) выполняется только для операций, не представленных в графической части проекта |

| 9 | Наименование операции | Наименование операции (Практ. раб. №2) |

| 10 | № операции | Номер операции (Практ. раб. №2) |

| 11 | Наименование оборудования | Наименование оборудования |

| 12 | Приспособление | Наименование установочно-зажимного приспособления для крепления заготовки (может быть несколько приспособлений, например, патрон трехкулачковый, центр вращающийся) |

| 13 | Обозначение | Обозначение модели оборудования, стандартных приспособлений по соответствующему ГОСТ, специальных – словом «спец.» |

| 14 | Наименование и марка материала, твердость | Наименование и марка материала переносятся со штампа чертежа изделия. Из стандарта материала: НВ – для чугуна, σВ – для стали |

| 15 | Профиль и размеры заготовки | Профиль: пруток, отливка, поковка, штамповка, сварная, труба, уголок и т.д., габаритные размеры заготовки, в мм. Например, для отливки коробчатого типа: длина × ширина×высота – 420×280×350; для прутка: Ø...×длина: Ø100×345 |

| Продолжение табл. 15.3 | ||

| 1 | 2 | 3 |

| 16 | Кол-во деталей в одной заготовке | Для однократных заготовок – 1, для многократных – согласно расчету |

| 17 | Количество одновременно обрабатываемых деталей | Определяется структурой операции: для многоместных операций с параллельной обработкой, обработкой на плоскошлифовальных станках – согласно расчету, для одноместных операций – 1 |

| 18 | Размер партии | Определяется расчетом |

| 19 | Охлаждение | Согласно рекомендациям по теории резания. |

| 20, 21, 22 | Не заполняются | – |

| 23, 24 | ТО и ТВ | Основное и вспомогательное время на всю операцию. Определяются суммированием значений гр. 43 и 44 соответственно |

| 25 | ТДОП | Дополнительное время на организационно-техническое обслуживание рабочего места, отдых и естественные надобности исполнителя. Определяется по нормативам в % от оперативного времени ТОП = ТО +ТВ = гр. 23 + гр. 24 |

| 26 | ТШТ | Штучное время. Определяется как сумма значений граф 23, 24, 25 |

| 28 | ТПЗ | Подготовительно-заключительное время. Определяется по нормативам с учетом особенностей операции |

| 27, 29, 30 | Не заполняются | |

| 31 | № перехода | Для установочных переходов – А, Б, В... для технологических – 1, 2, 3... (Практ. раб. №2) |

| 32 | Содержание переходов | Содержание установочного и обрабатывающих переходов в порядке их выполнения (Практ. раб. №2) |

| 33 | Вспомогательный инструмент | Наименование, обозначение по ГОСТ инструмента для закрепления режущего инструмента на данном технологическом переходе |

| 34 | Режущий инструмент | Наименование, марка материала, размеры, обозначение по ГОСТ режущего инструмента для данного перехода |

| 35 | Измерительный инструмент | Наименование, обозначение по ГОСТ инструмента для данного перехода |

| Продолжение табл. 15.3 | ||

| 1 | 2 | 3 |

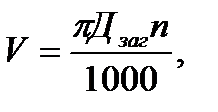

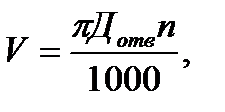

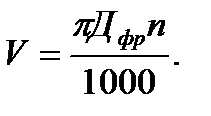

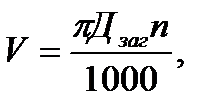

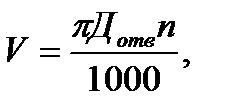

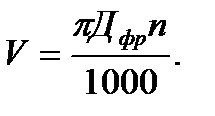

| 36 | Расчетные размеры: Д или В | Диаметр, входящий в формулу определения скорости резания, например,

для точения  растачивания

растачивания  фрезерования

фрезерования  В – ширина строгания

В – ширина строгания

|

| 37 | Lpx | Длина рабочего хода. Определяется расчетом по нормативам |

| 38 | i | Число рабочих ходов режущего инструмента. Зависит от величины припуска и глубины резания или определяется количеством обрабатываемых поверхностей одинакового размера и конфигурации |

| 39 | t | Глубина резания. Зависит от вида обработки (черновая, чистовая), прочности, жесткости элементов технологической системы |

| 40 | S | Подача в единицах измерения, устанавливаемых на станке. Принимается ближайшее меньшее значение по отношению к расчетной величине (допускается превышение не более 10–15%). Для станков с бесступенчатым регулированием подач заносится значение с числом знаков после запятой, определяемых нормативом режимов резания |

| 41 | n | Число оборотов (частота вращения). На станке принимается ближайшее меньшее значение по отношению к расчетной величине (допускается превышение не более 10–15%). Для станков с бесступенчатым регулированием в графу заносится целое значение частоты вращения шпинделя, полученное по правилам округления чисел |

| 42 | V(υ) | Фактическая скорость резания в м/мин (для V шлифования – м/с). Определяется с учетом принятого числа оборотов шпинделя – nст по формулам гр. 36. В графу заносится значение с точностью один знак после запятой |

| Окончание табл. 15.3 | ||

| 1 | 2 | 3 |

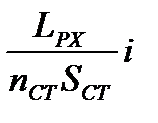

| 43 | То | Основное время. Определяется для каждого

перехода расчетом То =  , мин

с точностью до сотых , мин

с точностью до сотых

|

| 44 | Тв | Вспомогательное время. Определяется по нормативам вспомогательного времени для каждого перехода. Тв для установочного перехода записывается отдельной строкой в соответствующем переходе |

| 45,46 | Разработал Нормировал | ФИО и роспись исполнителя |

| 47 | Проверил | ФИО преподавателя |

| 48 | Место номера страницы в пояснительной записке | |

Таблица 15.4

Содержание и правила заполнения граф карт, кроме ОКК

| № графы | Обозначение графы | Содержание графы |

| 1 | 2 | 3 |

| 1а, 16 | Графы для архивного обслуживания. При ручном изготовлении бланка графы допускается не изображать | |

| 1 | Изделие | Наименование и обозначение изделия |

| 2 | Лист | Номер листа карты. На первом листе МК ставится 1, далее по порядку. Листы каждого документа нумеруются отдельно |

| 3 | Листов | Количество листов карт данного вида. Заносится после оформления ТП |

| 4 | Разработал Проверил Нормировал Н. контроль | ФИО студента, роспись, дата ФИО преподавателя ФИО студента, роспись, дата Наталкина О.Б. |

| 5 | Предприятие | Название предприятия: КГТУ |

| 5а | Подразделение | Название кафедры: кафедра технологии машиностроения – ТМ |

| 6 | Обозначение детали | Обозначение детали, сб. единицы |

| Продолжение табл. 15.4 | ||

| 1 | 2 | 3 |

| 7 | Наименование детали | Наименование детали, сб. единицы |

| 7а | Наименование ТП: механообработки; сборки | |

| 8 | Обозначение колонки со служебными строками: М01, М02, А, Б, О, Р, Т... Строки М01, М02 заполняются один раз, строки А, Б, Oi, Т – для каждой операции, строки О2, Ти, Тв, Тм – для каждого перехода | |

| 9 | Материал | Наименование, сортамент, марка материала, стандарт. Переносится из чертежа детали. Сортамент может назначаться технологом. При разработке ТП сборки ставится: сб. единица |

| 10 | КОД | Код материала, не определяется |

| 11 | ЕВ | Единица веса – кг |

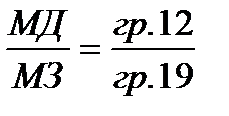

| 12 | МД | Масса детали (из чертежа) |

| 13 | ЕН | Единица нормирования – количество деталей, с учетом которого определяется норма времени. Принимается равной количеству заготовок, одновременно обрабатываемых на станке |

| 14 | Hрacx | Норма расхода материала, не определяется |

| 15 | КИМ | Коэффициент использования материала. Определяется для механообрабатывающих операций

КИМ =

|

| 16 | Код загот. | Код заготовки. Ставится: отливка, поковка, штамповка, сварная, пруток, уголок, швеллер и т.д. |

| 17 | Профиль и размеры | Ставятся габаритные размеры заготовки в мм. Например, для отливки коробчатого типа: длина×ширина×высота – 420×280×350; для прутка: Ø... ×длина: Ø100×345 |

| 18 | КД | Количество деталей, изготавливаемых из одной заготовки |

| 19 | МЗ | Масса заготовки, кг |

| 20, 21 | Цех, уч. | Номер цеха, участка. Заполняется, если ТП разрабатывается для конкретного предприятия |

| 22 | РМ | Номер рабочего места. Заполняется при групповой обработке, при специализации рабочих мест |

| 23 | Опер | Номер операции ТП. Присваивается из ряда 5, 10, 15, 20, 25... с учетом операций контроля, термообработки и т.п. |

| Продолжение табл. 15.4 | ||

| 1 | 2 | 3 |

| 24 | Код, наимен. операции | Код не ставится. Наименование операции присваивается согласно правилам (Практ. раб. №2) |

| 25 | Обозначение документа | Номера инструкций охраны труда. Вносятся, если ТП разрабатывается для конкретного предприятия |

| 26 | Код, наименование оборудования | Для механообрабатывающей операции ставится модель станка (станок 16К20), для сборочной, контрольной – наименование оборудования (стенд, стол контрольный и т.д.), для термических, гальванических и др. операций не заполняется |

| 27, 28 | СМ, проф. | Степень механизации, код профессии, не заполняются |

| 29 | Р | Разряд работ |

| 30 | КОИД | Количество одновременно изготавливаемых деталей |

| 31 | КР | Количество исполнителей операции |

| 32 | ОП | Объем производственной партии запуска, определяется расчетом. |

| 33, 34 | То, Тв | Основное и вспомогательное время на операцию. Определяется суммированием значений гр. 47 и 48 соответственно |

| 35 | Тдоп | Дополнительное время на организационно- техническое обслуживание рабочего места, отдых и естественные надобности исполнителя. Определяется по нормативам в % от оперативного времени: Топ = То + Твсп = гр. 33 + гр. 34 |

| 36 | Тшт | Штучное время. Определяется суммированием значений граф 33, 34, 35 |

| 37 | Тпз | Подготовительно-заключительное время. Определяется по нормативам с учетом особенностей операции |

| 38 | Особые указания. Для KТП в графе допускается записывать содержание перехода | |

| 39 | ПИ | Номер позиции инструментальной наладки. Графу следует заполнять для станков с ЧПУ |

| Продолжение табл. 15.4 | ||

| 1 | 2 | 3 |

| 40 | Д или В | Расчетный размер диаметра, входящий в формулу скорости резания. Например:

для точения  растачивания

растачивания  фрезерования

фрезерования  В – ширина строгания

В – ширина строгания

|

| 41 | Lpx | Длина рабочего хода, определяется расчетом |

| 42 | t | Глубина резания. Зависит от вида обработки (черновая, чистовая) |

| 43 | i | Число рабочих ходов режущего инструмента. Зависит от величины припуска и глубины резания или определяется количеством обрабатываемых поверхностей одинакового размера и конфигурации |

| 44 | S | Подача в единицах измерения, устанавливаемых на станке. Принимается ближайшее меньшее значение по отношению к расчетной величине (допускается превышение не более 10–15%). Для станков с бесступенчатым регулированием подач заносится значение с числом знаков после запятой, определяемых нормативом режимов резания. После значения подачи ставить ед. измерения, принятые на станке |

| 45 | n | Число оборотов (частота вращения). На станке принимается ближайшее меньшее значение по отношению к расчетной величине (допускается превышение не более 10–15 %). Для станков с бесступенчатым регулированием в графу заносится целое значение частоты вращения шпинделя, полученное по правилам округления чисел |

| 46 | V | Фактическая скорость резания в м/мин (V для шлифования в м/с). Определяется с учетом принятого числа оборотов шпинделя. В графу заносится значение с точностью один знак после запятой |

| 47 | То | Основное время. Определяется для каждого

перехода расчетом

То =  i, мин

с точностью до сотых i, мин

с точностью до сотых

|

| Окончание табл. 15.4 | ||

| 1 | 2 | 3 |

| 48 | Тв | Вспомогательное время. Определяется по нормативам вспомогательного времени для каждого перехода. Тв для установочного перехода записывается отдельной строкой в соответствующем переходе |

| 49 | № оп. | Номер операции, подлежащей контролю |

| 50 | Наименование контролируемой и содержание контрольной операции | Наименование операции, подлежащей контролю, содержание переходов контрольной операции (Практ. раб. №14) |

| 51 | Оборудование и приспособление | Наименование и обозначение оборудования и приспособлений для обеспечения контроля средств установки измерительных инструментов (Практ. раб. №14) |

| 52 | Измерительный инструмент | Наименование и обозначение по ГОСТ измерительных инструментов для каждого перехода контрольной операции (Практ. раб. №13, 14) |

| 53 | Объем ПК | Количество деталей, подлежащих контролю (Практ. раб. №14) |

| 54 | Особые условия | Значения температурного режима, класс концевых мер длины для настройки СИ, тип наконечника, вид контакта и др. (Практ. раб. №13, 14) |

| 55 | Обозначение ГТП | Название ГТП и обозначение группового технологического процесса (ГТП). Например, ГТП обработки деталей типа крышек. Если в проекте рассмотрены ГТП на несколько типов деталей, то им присваивается номер (обозначение) |

| 56 | Количество изготавливаемых деталей | Количество изготавливаемых деталей определяется количеством деталей в изделии и размером партии выпуска изделия |

| 57 | Оснастка (наименование, обозначение) | Указывается установочно-зажимное приспособление и комплект сменных деталей для его поднастройки (если требуется) |

| 58 | Тшт-к | Заносится штучно-калькуляционное время тех операций ГТП, которые используются при изготовлении данной детали |

| 59 | Блок таблицы элементов режимов резания | |

| 60 | Место номера страницы в пояснительной записке | |

Таблица 15.5

| 174 |

|

ТЛ форма1 ТИТУЛЬНЫЙ ЛИСТ

Таблица 15.6

| 175 |

|

ОКК формаТМ1 Операционная карта курсового проекта

Таблица 15.7

| 176 |

|

МК/КТП форма3 МАРШРУТНАЯ КАРТА

Таблица 15.8

| 177 |

|

МК/КТП форма3 КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Таблица 15.9

| 178 |

|

ВТП форма4 Ведомость деталей к ГТП

Таблица 15.10

| 179 |

|

ВОК форма5 Ведомость операций технического контроля

Таблица 15.11

| 180 |

|

КЭ форма 2 Карта операционных эскизов

Таблица 15.12

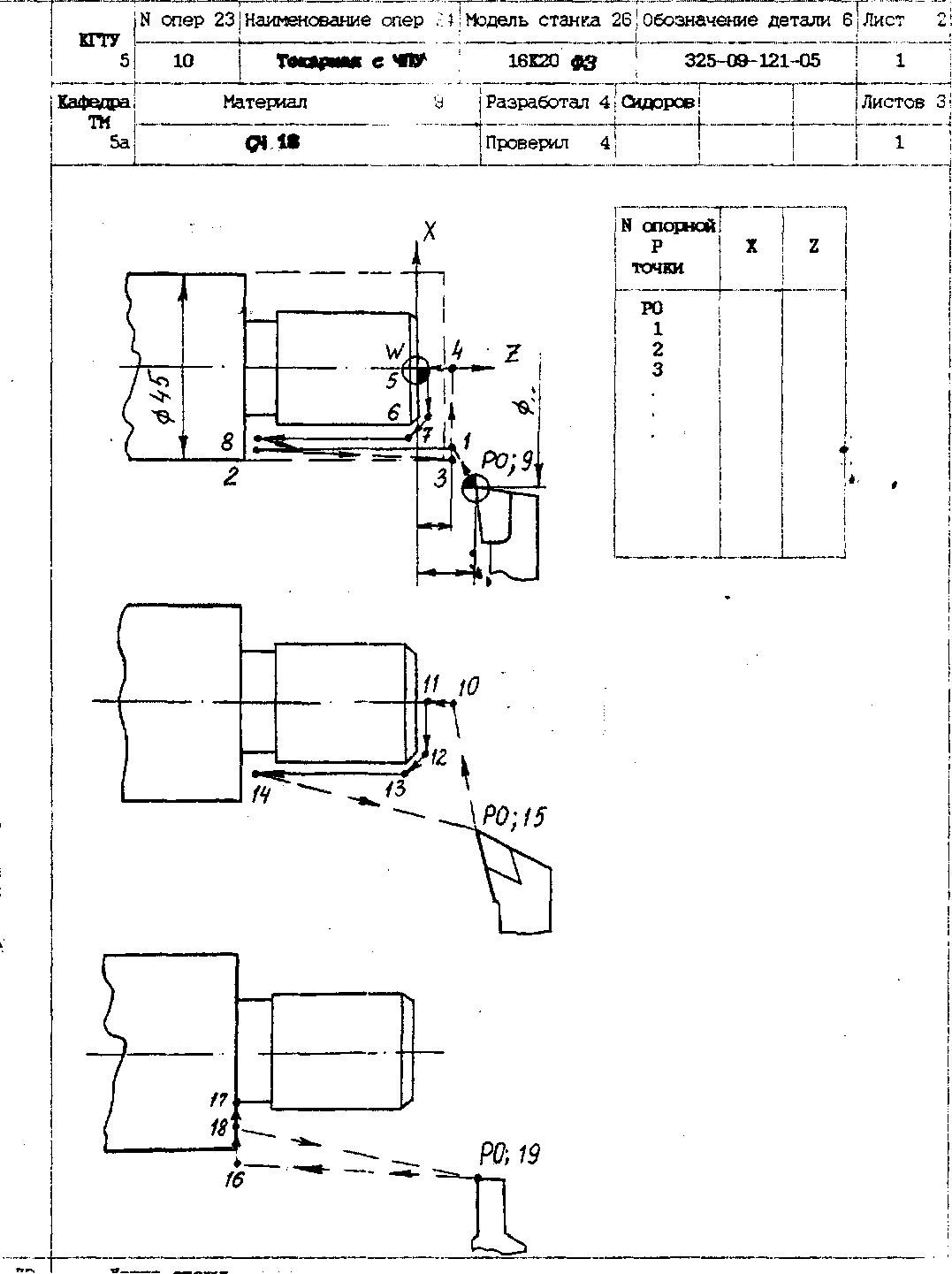

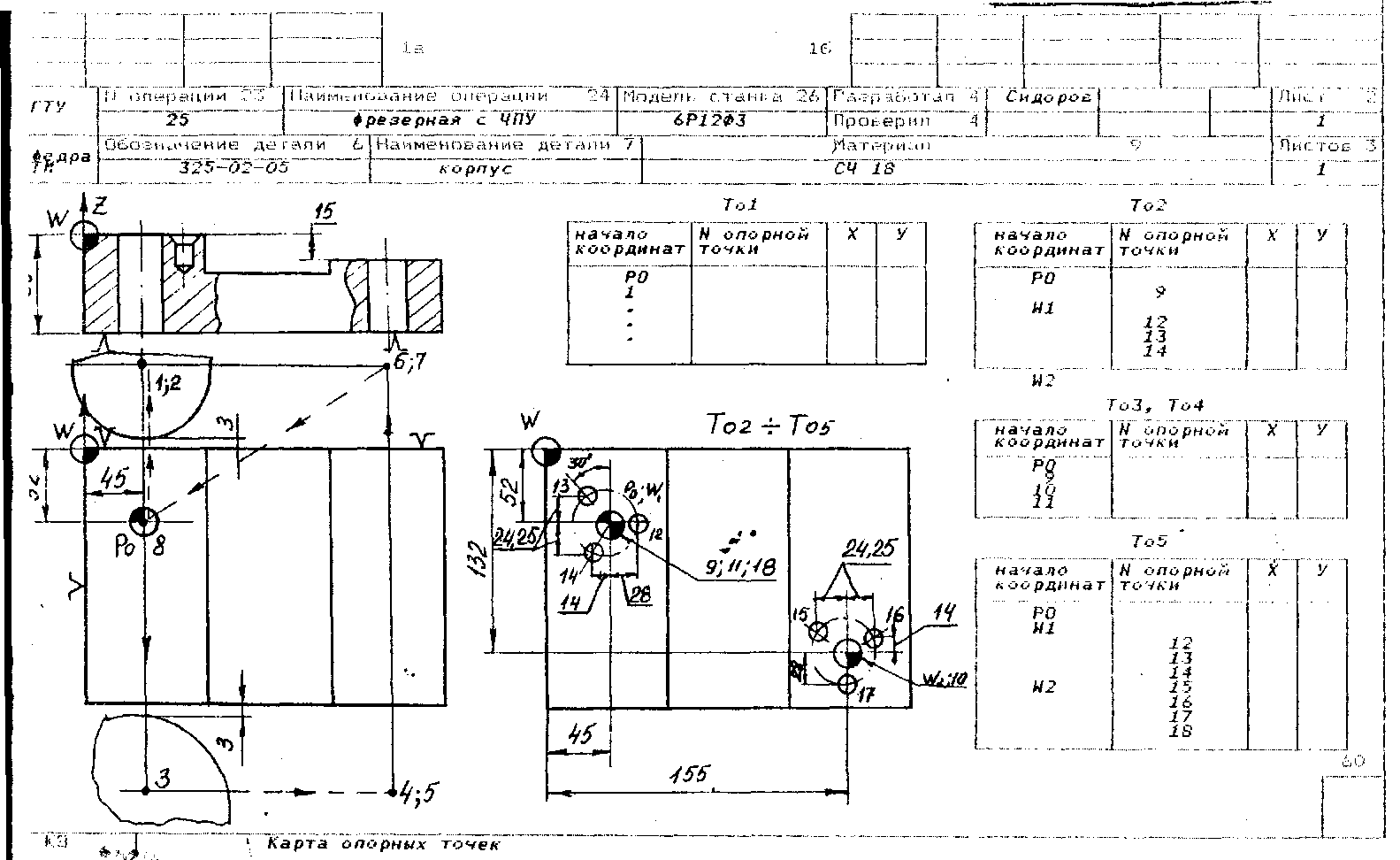

КЭ Карта опорных точек

Таблица 15.13

|

|

КЭ форма 2а Карта эскизов

Таблица 15.14

| 183 |

|

КИН форма 6 Карта инструментальных наладок

Таблица 15.15

| 184 |

|

КЭ форма 2 Карта опорных точек

Таблица 15.16

КЭ форма 2а Карта наладки станка

Таблица 15.17

КРИ форма 7 Карта расчета и кодирования информации

Список использованной литературы

1. ГОСТ 21495–76. Базирование и базы в машиностроении. Термины и определения. – М.: Изд-во стандартов, 1980.

2. ГОСТ 24642–81. Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения. – М.: Изд-во стандартов, 1982.

3. ГОСТ 24643–81. Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения. – М.: Изд-во стандартов, 1982.

4. ГОСТ 3.1702–79. Единая система технологической документации. Правила записи операций и переходов. Обработка резанием. – М.: Изд-во стандартов, 1980.

5. ГОСТ 8.050–73. Нормальные условия выполнения линейных и угловых измерений. – М.: Изд-во стандартов, 1974.

6. ГОСТ 8.051–81. Погрешности, допускаемые при измерении линейных размеров до 500 мм. – М.: Изд-во стандартов, 1982.

7. Единая система технологической документации: сборник стандартов. – М.: Изд-во стандартов, 1980.

8. Зимницкий О.В. Выявление элементов и расчет вспомогательного времени/О.В. Зимницкий. – Кострома: Изд-во Костром. гос. ун-та: КГТУ, 2013.

9. Выбор универсальных средств измерений линейных размеров до 500 мм: метод. указания РД 50–98–86. – М.: Изд-во стандартов, 1987.

10. Маталин Л.Л. Технология машиностроения: учебник/Л.Л. Маталин. – 2-е изд., испр. – СПб.: Лань, 2008.

11. Справочник технолога-машиностроителя: 2 т. Т. 1/под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1986.

12. Трефилова В.И. Анализ вариантов базирования/В.И. Трефилова. – Ярославль, 1985.

Приложение 1.

Значения допусков.

| Интервалы размеров, мм | Квалитеты | ||||||||||||||||||

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| До 3 Св. 3 до 6 » 6» 10 » 10» 18 » 18» 30 » 30» 50 » 50» 80 » 80» 120 » 120»180 » 180»250 » 250»315 »315»400 »400»500 | 0,3 0,4 0,4 0,5 0,6 0,6 0,8 1 1,2 2 2,5 3 4 | 0,5 0,6 0,6 0,8 1 1 1,2 1,5 2 3 4 5 6 | 0,8 1 1 1,2 1,5 1,5 2 2,5 3,5 4,5 6 7 8 | 1,2 1,5 1,5 2 2,5 2,5 3 4 5 7 8 9 10 | 2 2,5 2,5 3 4 4 5 6 8 10 12 13 15 | 3 4 4 5 6 7 8 10 12 14 16 18 20 | 4 5 6 8 9 11 13 15 18 20 23 25 27 | 6 8 9 11 13 16 19 22 25 29 32 36 40 | 10 12 15 18 21 25 30 35 40 46 52 57 63 | 14 18 22 27 33 39 46 54 63 72 81 89 97 | 25 30 36 43 52 62 74 87 100 115 130 140 155 | 40 48 58 70 84 100 120 140 160 185 210 230 250 | 60 75 90 110 130 160 190 220 250 290 320 360 400 | 100 120 150 180 210 250 300 350 400 460 520 570 630 | 140 180 220 270 330 390 460 540 630 720 810 890 970 | 250 300 360 430 520 620 740 870 1000 1150 1300 1400 1550 | 400 480 580 700 840 1000 1200 1400 1600 1850 2100 2300 2500 | 600 750 900 1100 1300 1600 1900 2200 2500 2900 3200 3600 4000 | 1000 1200 1500 1800 2100 2500 3000 3500 4000 4600 5200 5700 6300 |

Приложение 2

Допускаемые погрешности измерения d (мкм) линейных размеров (диаметров, длин)

в зависимости от допусков и квалитетов точности размеров (ГОСТ 8.051–81) [8]

| 189 | Квали- | Пог- | Номинальные размеры, мм | ||||||||||||

| теты | реш- ности | св.1 до 3 | св. 3 до 6 | св. 6 до 10 | св. 10 до 18 | св. 18 до 30 | св. 30 до 50 | св. 50 до 80 | св. 80 до 120 | св. 120 до 180 | св. 180 до 250 | св. 250 до 315 | св. 315 до 400 | св. 400 до 500 | |

| 2 | IT d | 1,2 0,4 | 1,5 0,5 | 1,5 0,5 | 2,0 0,7 | 2,5 0,8 | 2,5 0,8 | 3,0 1,0 | 4,0 1,4 | 5,0 1,7 | 7,0 2,4 | 8,0 2,8 | 9,0 3,0 | 10,0 3,5 | |

| 3 | IT d | 2,0 0,7 | 2,5 0,8 | 2,5 0,8 | 3,0 1,0 | 4,0 1,4 | 4,0 1,4 | 5,0 1,7 | 6,0 2,0 | 8,0 2,8 | 10,0 3,5 | 12,0 4,0 | 13,0 4,5 | 15,0 5,0 | |

| 4 | IT d | 3 1 | 4 1,4 | 4 1,4 | 5 1,7 | 6 2,0 | 7 2,4 | 8 2,8 | 10 3,5 | 12 4,0 | 14 4,5 | 16 5,5 | 18 6,0 | 20 7,0 | |

| 5 | IT d | 4 1,4 | 5 1,4 | 6 2,0 | 8 2,8 | 9 3,0 | 11 4,0 | 13 4,5 | 15 5,0 | 18 6,0 | 20 7,0 | 23 8,0 | 25 9,0 | 27 9,0 | |

| 6 | IT d | 6 1,8 | 8 2,5 | 9 2,5 | 11 3,0 | 13 4,0 | 16 4,5 | 19 5,5 | 22 6,0 | 25 7,0 | 29 9,0 | 32 10,0 | 36 10,0 | 40 12,0 | |

| 7 | IT d | 10 3,0 | 12 3,5 | 15 4,5 | 18 5,5 | 21 6,0 | 25 7,0 | 30 9 | 35 10,0 | 40 12,0 | 46 13,0 | 52 15,0 | 57 17,0 | 63 19,0 | |

| 8 | IT d | 14 3,5 | 18 4,5 | 22 5,5 | 27 7,0 | 33 8,0 | 39 10,0 | 46 12 | 54 13,0 | 63 16,0 | 72 18,0 | 81 20,0 | 89 20,0 | 97 25,0 | |

| 9 | IT d | 25 6 | 30 7 | 36 9 | 43 10 | 52 13 | 62 15 | 74 18 | 87 20 | 100 25 | 115 25 | 130 30 | 140 35 | 155 35 | |

| 10 | IT d | 40 8 | 48 10 | 58 12 | 70 14 | 84 15 | 100 20 | 120 20 | 140 25 | 160 30 | 185 35 | 210 40 | 230 45 | 250 50 | |

| 11 | IT d | 60 12 | 75 15 | 90 18 | 110 20 | 130 25 | 160 30 | 190 40 | 220 40 | 250 50 | 290 60 | 320 60 | 360 70 | 400 80 | |

| 12 | IT d | 100 20 | 120 20 | 150 30 | 180 35 | 210 40 | 250 50 | 300 60 | 350 70 | 400 80 | 460 90 | 520 100 | 570 100 | 630 120 | |

| 13 | IT d | 140 30 | 180 35 | 220 40 | 270 50 | 330 70 | 390 80 | 460 90 | 540 100 | 630 120 | 720 140 | 810 150 | 890 170 | 970 200 | |

| 14 | IT d | 250 50 | 300 60 | 360 79 | 430 80 | 520 100 | 620 120 | 740 150 | 870 170 | 1000 200 | 1150 200 | 1300 250 | 1400 250 | 1550 300 | |

| 15 | IT d | 400 80 | 480 100 | 580 100 | 700 150 | 840 150 | 1000 200 | 1200 250 | 1400 250 | 1600 300 | 1850 350 | 2100 400 | 2300 450 | 2500 500 | |

| 16 | IT d | 700 120 | 750 150 | 900 200 | 1100 200 | 1300 250 | 1600 300 | 1900 400 | 2200 400 | 2500 500 | 2900 600 | 3200 600 | 3600 700 | 4000 800 | |

Примечания:

1. Допустимая погрешность измерения включает случайные и неучтенные систематические погрешности измерения и является наибольшей допустимой погрешностью измерения, учитывающей погрешности измерительных средств, установочных мер, температурных деформаций, базирования и т.д. Случайная погрешность измерения не должна превышать 0,6d и принимается с доверительной вероятностью 0,954 (± 2s).

2. При допусках на изготовление, не соответствующим значениям, указанным в таблице, d выбирают по ближайшему меньшему значению допуска для соответствующего номинального размера.

3. Приемочные границы устанавливают совпадающими с предельными отклонениями проверяемого размера. Допускается границы устанавливать смещенными от предельных отклонений размера (уменьшение допуска), т.е. вводить производственный допуск [6].

Приложение 3

Допускаемая погрешность измерения (d) отклонений формы

и взаимного расположения поверхностей

| Допуск Т, мкм | 0,4 | 0,5 | 0,6 | 0,8 | 1 | 1,2 | 1,6 | 2 | 2,5 | 3 | 4 | 5 |

| d, мкм | 0,14 | 0,18 | 0,2 | 0,3 | 0,35 | 0,4 | 0,6 | 0,7 | 0,9 | 1 | 1,4 | 1,8 |

| Допуск Т, мкм | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 |

| d, мкм | 2 | 3 | 3,5 | 4 | 6 | 7 | 9 | 9 | 12 | 15 | 18 | 20 |

| Допуск Т, мкм | 100 | 120 | 160 | 200 | 250 | 300 | 400 | 500 | 600 | 800 | 1000 | 1200 |

| d, мкм | 25 | 30 | 40 | 50 | 50 | 60 | 80 | 100 | 120 | 160 | 200 | 240 |

| Допуск Т, мкм | 1600 | 2000 | 2500 | 3000 | 4000 | 5000 |

| d, мкм | 320 | 400 | 500 | 600 | 800 | 1000 |

Приложение 4

Предельные погрешности универсальных измерительных средств при измерении

наружных линейных размеров, отклонений формы и расположения поверхностей, глубин [9]

| 191 | Условия измерения | |||||||||

| № | Наименование и случаи применения | Вариант исполь- зования | исполь- зуемое переме- щение | устано- вочный узел |

концевые меры

| код тем-ператур- ного ре- жима | Диапазон размеров св... до... | eСИ, мкм | ||

| изм. стержня | класс | разряд | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| 1 | Линейка металлическая | – | – | – | – | – | 1 | До 500 | 500 | |

| 2 | Штангенциркули с отсчетом по нониусу 0,1 мм (ШЦ-I, ШЦТ-I, ШЦ-II, ШЦ-III) | – | – | – | – | – | До 50 50–250 2505–00 | 150 200 250 | ||

| 3 | Штангенциркули с отсчетом по нониусу 0,05 мм (ШЦ-II, ШЦ-III) | – | – | – | – | – | 0–250 | 100 | ||

| 4 | Микрометры гладкие (МК) с величиной отсчета 0,01 мм при настройке на нуль по установочной мере

| а1

б2

| –

–

| –

– | –

– | –

– | 3

| До 25 | 5 | |

| 25–75 | 10 | |||||||||

| 75–150 | 15 | |||||||||

| 150–200 | 20 | |||||||||

| 200–250 | 25 | |||||||||

| 250–300 | 30 | |||||||||

| 300–400 | 40 | |||||||||

| 400–500 | 50 | |||||||||

| До 100 100–500 | 5 10 | |||||||||

Продолжение прил. 4

| 192 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 5 | Скобы индикаторные (СИ) с ценой деления 0,01 мм | а1 | 3 | – | 6 | – | 11 | До 10 10–30 30–80 80–180 180–200 200–300 300–400 400–500 | 10 12 15 20 25 40 50 60 | |

| б2 | – | 4 | – | 12 | До 50 50–180 180–200 200–300 300–400 400–500 | 10 12 15 18 20 25 | ||||

| в2 | 0,1 | 4 | – | 13 | До 10 10–50 | 6 7 | ||||

| 3 | – | 14 | 50–180 180–200 200–400 400–500 | 7 8 10 12 | ||||||

| г2 | 0,02–0,03 | 3 | – | 0–50 50–100 100–200 | 0–80 80–180 180–200 | 5 6 7 |

Продолжение прил. 4

| 193 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 6 | Микрометры рычажные (МР и МРИ) с ценой деления 0,002 мм и 0,01 мм при установке на нуль по установочной мере и скобы рычажные (СР) с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины при использовании на всем пределе измерения | а1 | – | – | 3 | – | 15 | До 25 25–50 50–75 75–100 100–125 125–150 150–175 175–200 100–150 150–300 300–400 400–500 | 4 7 9 12 14 16 18 21 26 30 40 50 | |

| в2 | 3 | – | 9 | До 25 25–50 50–100 100–125 125–300 300–400 400–500 | 4 4,5 5 6 7 103 103 | |||||

| То же при настройке на нуль по концевым мерам длины и использовании отсчета на ± 10 делениях шкалы | в2 | 2 | – | 9 | До 25 25–100 100–125 125–150 150–175 175–200 200–250 250–300 300–400 400–500 | 2 3 3,5 4 4,5 5 4 5 6 7 |

Продолжение прил. 4

| 194 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| То же при настройке на нуль по концевым мерам длины, использовании отсчета на ± (1–2) делениях шкалы и четырехкратном измерении | г2 | – | – | 1 | – | 10 | До 25 25–75 75–100 100–125 125–150 150–175 175–200 200–250 250–300 300–400 400–500 | 0,6 0,8 1,0 1,2 1,3 1,4 1,7 1,8 2,3 2,6 3,3 | ||

| 7 | Индикаторы часового типа (ИЧ и ИТ) с ценой деления 0,01 мм и пределом измерения от 2 до 10 мм, класс точности 1 | а | 10 | – | 5 | – | 16 | 1–18 18–50 50–80 80–120 120–180 180–250 250–315 315–400 400–500 | 15 16 18 20 22 25 35 40 45 | |

| б | 5 | 1–3 1–18 18–50 50–80 80–120 120–180 180–250 250–315 315–400 400–500 | 12 13 14 15 18 20 25 35 40 45 |

Продолжение прил. 4

| 195 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| в | 2 | – | 4 | – | 17 | 1–50 50–180 180–250 250–315 315–400 400–500 | 10 12 14 18 20 22 | |||

| г | 1 | 3 | – | 18 | 1–180 180–250 250–315 315–400 400–500 | 8 9 10 11 12 | ||||

| д | 0,1 | 1–50 50–180 180–250 250–400 400–500 | 5 6 7 9 10 | |||||||

| То же класс точности 0 | е | 10 | – | 4 | – | 17 | 1–50 50–80 80–180 180–250 250–315 315–400 400–500 | 12 13 14 15 18 20 22 | ||

| ж | 5 | – | 4 | – | 17 | 1–50 50–180 180–250 250–315 315–400 400–500 | 10 12 14 18 20 22 |

Продолжение прил. 4

| 196 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| з | 2 | – | 3 | – | – | 1–10 10–50 50–250 250–315 315–400 400–500 | 8 9 10 12 14 16 | |||

| и | 1 | 18 | 1–10 10–180 180–50 250–400 400–500 | 6 7 8 10 12 | ||||||

| к | 0,1 |

|

|

2020-07-12

2020-07-12 229

229