Разметка — это операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций. Несмотря на большие затраты ручного высококвалифицированного труда, разметка используется достаточно широко, в том числе на предприятиях массового производства. Обычно разметочные работы не контролируются, поэтому допущенные при их выполнении ошибки выявляются в большинстве случаев в готовых деталях. Исправить такие ошибки достаточно сложно, а иногда просто невозможно. В зависимости от особенностей технологического процесса различают плоскостную и пространственную разметки.

Пространственная разметка — это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением. В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Рубкой называется операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейцмейселем или канавочником при помощи молотка). Точность обработки при рубке не превышает 0,7 мм. В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках.

Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Ручная рубка весьма тяжелая и трудоемкая операция, поэтому необходимо стремиться максимально ее механизировать. Рубкой выполняют следующие работы: удаление лишних слоев материала с поверхностей заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.); обрубку кромок и заусенцев на кованых и литых заготовках; разрубание на части листового материала; вырубку отверстий в листовом материале; прорубание смазочных канавок и др.

Рубка металла

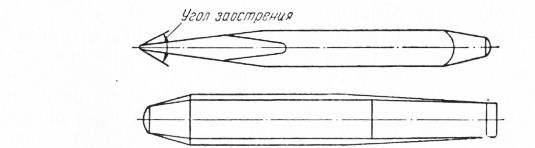

Основными инструментами при рубке являются зубило и молоток. Рабочая часть зубила имеет клиновидную форму. Грань рабочей части, на которой сходит стружка, называется передней, а грань, обращаемая к обрабатываемой поверхности, называется задней. Угол, называется углом заострен, тем больше должен образуемый гранями зубила. Чём тверже обрабатываемый металл, быть угол заострения. Так, при рубке стали угол заострения принимают 60°, а при рубке меди и латуни 45°. Ударная часть зубила имеет вид усеченного конуса с полукруглым верхним основанием. Разновидностью зубила является крейцмейсель, имеющий более узкое лезвие, чем зубило. Применяется крейцмейсель для прорубания узких канавок. Зубила и крейцмейсели изготовляют из стали марки У7А.

Рис. 5. Зубило

Молотки в слесарном деле применяются двух типов, с круглым и квадратным бойком; конец, противоположный бойку, называется носком. Носок имеет клиновидную форму и несколько скруглен на конце. Носок и боек молотка закаливают. Изготовляют молотки из стали У7 и У8. Ручки молотков изготовляют из твердых пород дерева (бук, береза, клен, рябина). Молоток, насаженный на ручку, расклинивают металлическим или деревянным клином.

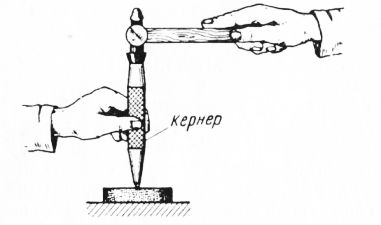

Рис. 4. Пользование кернером

Рубка металла может производиться в тисках, на плите и на наковальне.

Для рубки в тисках металл зажимают в тиски, устанавливают зубило под углом примерно 30° к горизонтальной плоскости губок и производят рубку, ударяя бойком молотка по ударной части зубила. В процессе рубки нужно смотреть не на ударную, а на рабочую часть зубила.

Толщина срубаемого металла за один проход составляет для зубила 1—1,5 мм, а при прорубании канавок крейцмейселем—1,5—2 мм.

При рубке на плите или на наковальне листового металла сначала мелом обозначают контур, по которому будет производиться рубка, а затем надрубают лист с одной стороны, потом, перевернув лист, надрубают его с другой стороны на нужную глубину и отламывают. При вырубании заготовок из листового материала рубят не по риске, а отступя от нее на 2—3 мм.

Резка металла

Резка металла применяется в том случае, когда необходимо разделить металл на части. Резка металла производится ножовкой, ножницами (ручными и механическими), резка труб — труборезом.

Ручная ножовка для резки металла состоит из ножовочного полотна и рамки (державки), в которую вставляется ножовочное полотно.

Рамки бывают нераздвижные и раздвижные, последние дают возможность вставлять в них ножовочные полотна различных размеров. С одного конца рамки укреплена рукоятка, а на другом имеется винт с гайкой, позволяющие производить натяжку полотна.

Ножовочные полотна изготовляют из цементируемой и инструментальной стали марки У12. Реже применяют для этой цели легированные стали. Закалка ножовочных полотен производится на высокую твердость.

Зубки ножовочного полотна всегда разведены в стороны. Это необходимо для того, чтобы при резке разрезаемый металл не зажимал полотна ножовки. Установка ножовочного полотна в рамку производится так, чтобы наклон зубьев был направлен от рукоятки к натяжному болту.

При резке ножовку нужно двигать со скоростью от 30 до 60 ходов в минуту (считая двойные ходы — вперед и назад). Для уменьшения трения ножовочного полотна о распиливаемый металл полотно смазывают смазкой, состоящей из графита и сала.

При поломке одного или нескольких зубьев на наждаке стачивают 2—3 соседних зуба, чтобы образовался плавный переход от выкрошившегося зуба к целым.

Разрезать металл нужно так, чтобы в работе одновременно участвовало не менее двух зубьев, иначе зубья будут выкрашиваться.

При определении силы нажатия на ножовку нужно исходить из расчета, что эта сила не должна превышать 1 кг на 0,1 мм толщины ножовки. При поломке во время реза старого износившегося полотна новым полотном нужно начинать рез с другой стороны, так как новое полотно не войдет в рез, проделанный износившимся полотнам.

Тонкую листовую сталь обычно разрезают при помощи ножниц. Ручными ножницами разрезают сталь толщиной до 1 мм.

Ножницы, у которых одна половина закреплена в деревянной доске или брусе, а другая имеет рукоятку, называют стуловыми ножницами. На этих ножницах разрезают стальные листы толщиной до 3 мм. Ножи ножниц изготовляют из стали марки У7.

Опиливание металла

Опиливанием принято называть обработку поверхности металла напильниками.

Напильники представляют собой стальные бруски, на поверхности которых имеется насечка. При работе напильниками насечка срезает небольшие слои металла в виде опилок. Насечка напильников бывает одинарная и двойная. Напильники с одинарной насечкой применяют для опиливания мягких металлов (медь, бронза, алюминий), для твердых металлов (сталь) применяют напильники с двойной насечкой.

По форме бруска, на котором сделана насечка, напильники делятся на обыкновенные и специальные. К обыкновенным напильникам относятся плоские, квадратные, полукруглые и круглые напильники. Специальными являются ромбические, плоские с овальными ребрами и овальные напильники.

Мелкие напильники разных форм называются надфилями.

По числу насечек, приходящихся на 1 см длины, напильники делятся на шесть классов.

Первый класс — драчевые напильники, имеющие крупную насечку и применяемые для крупного, чернового опиливания.

Второй класс —личные нашильники, имеющие мелкую насечку и применяемые для чистовой обработки металла.

Третий, четвертый, пятый я шестой классы — это так называемые бархатные напильники, имеющие очень мелкую насечку и применяемые для окончательной доводки и шлифования поверхностей.

Для грубого опиливания мягких металлов: баббита, свинца, цинка, олова — Применяют специальные напильники, называемые рашпилями. Эти напильники имеют специальную (рашпильную) насечку. Рашпили бывают двух классов; второй класс имеет по сравнению с первым классом более мелкую насечку.

Драчевые напильники с очень крупной насечкой, применяемые для очень грубого опиливания металла, называют брусовками. Брусовки изготовляются квадратного сечения.

Надфили подразделяются на шесть номеров. Первый номер надфиля имеет 22 насечки, а шестой — 80 насечек на 1 см длины. Надфили применяют при опиливании изделий в местах, не доступных для обычных напильников.

При работе напильником нужно соблюдать следующие основные правила, удлиняющие срок службы напильников:

1. Не употреблять новый напильник для опиливания твердого чугуна и стали, следует новым напильником поработать на бронзе, латуни и мягкой стали. Объясняется это тем, что насечка новых напильников имеет заусеницы, которые при работе на твердой стали обламываются, приводя напильник в негодность. Необходимо снять заусеницы, работая сначала на мягких металлах.

2. Нельзя новыми напильниками опиливать поверхности с окалиной или твердой коркой. Окалину и корку нужно снимать наждаком, зубилом или старым напильником.

3. Хранить напильники нужно отдельно друг от друга или перекладывать мягкими материалами.

4. Не употреблять личных напильников при опиливании мягких металлов (олово, свинец). От этого насечка личных напильников быстро засоряется.

5. Работать одной стороной напильника, вторую сторону пускать в дело лишь после затупления первой.

6. Стараться беречь напильники от попадания на них наждачной пыли и других абразивных материалов.

При опиливании напильник двигают обеими руками вперед (от себя) и назад (на себя).

При движении назад на него не нажимают. При движении вперед на напильник нажимают, но не одинаково: по мере продвижения напильника вперед усиливают нажим правой руки и ослабляют нажим левой руки. Нормальным считается такой темп опиливания, когда производится от 40 до 60 двойных (вперед и назад) движений напильника в минуту.

Сверление

Сверление производится, как правило, спиральным сверлом, вращаемым сверлильным станком или дрелью. Дрели в свою очередь бывают с ручным, электрическим или механическим приводом. v

Производительность работы сверла и точность сверления в значительной степени зависят от того, насколько соответствует заточка сверла тому материалу, который нужно сверлить. Основное значение в этом случае имеет угол между режущими кромками сверла; так, например, при сверлении стали этот угол должен быть равен 118°, в то время как при сверлении латуни, алюминия и бронзы он должен быть увеличен до 140°.

При сверлении необходимо обеспечить подачу к сверлу охлаждающей жидкости, эта же жидкость является и смазкой, уменьшающей вредное в данном случае влияние сил трения.

Наиболее распространенной охлаждающей жидкостью является эмульсия; она применяется при сверлении стали, ковкого чугуна, латуни, бронзы, алюминия и других металлов. Но есть и исключения, например, при сверлении дюралюминия в качестве охлаждающей жидкости лучше применять керосин.

Нарезание резьбы

Резьбу характеризуют следующие основные параметры.

Шаг резьбы — расстояние, на которое передвигается винт в гайке при совершении им одного полного оборота.

Профиль резьбы — очертание впадины и выступа, которые можно было бы увидеть, разрезав резьбу вдоль оси винта.

Число заходов — число параллельно нарезанных резьб на одном винте. Определение числа заходов как у винта, так и у гайки производится путем подсчета числа концов витков на торцовой части винта или гайки.

Направление резьбы — различают правую и левую резьбу. При правой резьбе при завинчивании винт или гайку нужно вращать по часовой стрелке, а при левой резьбе — против часовой стрелки.

Наружный диаметр резьбы — наибольший диаметр резьбы, измеряемый по ее вертикали.

Внутренний диаметр резьбы — наименьший диаметр, замеряемый по впадинам.

Средний диаметр резьбы — расстояние между двумя линиями, параллельными оси винта, из которых каждая находится на равных расстояниях от вершины винта и дна его впадины.

Система резьбы. Наиболее распространенными в настоящее время являются метрическая, дюймовая и трубная резьба.

Профиль метрической резьбы представляет собой равносторонний треугольник с углом при вершине в 60°. Существует шесть видов метрических резьб, основная и мелкие (1, 2, 3, 4 и 5). Характеризуется метрическая резьба шагом и диаметром винта в миллиметрах. Обозначается эта резьба так: вначале стоит буква М (метрическая), а затем наружный диаметр резьбы в миллиметрах.

Профилем дюймовой резьбы является тоже равнобедренный треугольник, но с углом при вершине в 55°. Дюймовая резьба характеризуется числом ниток резьбы на 1 дюйм длины. Наружный диаметр нарезки также выражен в дюймах.

Трубная резьба имеет тот же профиль, что и дюймовая резьба, различие состоит лишь в том, что трубная резьба мельче дюймовой. Характеризуется трубная резьба так же, как и дюймовая резьба. Вершины выступов метрической, дюймовой и трубной резьбы во избежание заеданий несколько срезаны.

Кроме перечисленных, встречаются специальные виды резьбы, например, прямоугольная и трапецеидальная. Эти виды резьбы применяют для передачи движения или больших усилий.

Упорная резьба применяется для передачи больших усилий в одном направлении.

Коническую резьбу можно встретить в тех случаях, когда необходимо обеспечить плотность соединения (пробки, пресс-масленки). При работе в загрязненной среде применяют круглую резьбу.

Инструментом для нарезания внутренней резьбы (например, в гайке) служит метчик. Метчик представляет собой винт, имеющий несколько продольных прямых или винтовых канавок.

У метчика различают хвостовик, служащий для закрепления метчика во вращающей его детали, и рабочую часть. Рабочая часть в свою очередь разделяется на заборную и калибрующую части.

Заборной или режущей частью называется передняя конусная часть, первая входящая в нарезаемое отверстие и выполняющая основную работу резания. Калибрующая часть зачищает и калибрует отверстие.

Рис. 6. Метчик:

1 — заборная часть; 2 — калибрующая часть; 3 — хвостовик

У метчиков, служащих для ручной нарезки резьбы, хвостовик имеет квадратную форму, соответствующую вырезу в воротке, которым вращают метчик. Изготовляются метчики из инструментальной стали и закаляются на большую твердость.

Отверстие, просверленное для нарезания резьбы, должно строго соответствовать диаметру нарезаемой резьбы, в противном случае резьба будет не полностью выполнена (если отверстие будет велико) или же возможна поломка метчика или срыв резьбы (если отверстие будет мало). Рекомендуемые диаметры сверл для сверления отверстий под резьбу приведены в табл. 18.

При нарезании резьбы следует на каждые полтора прямых (по ходу резьбы) метчика делать четверть или полуоборота в обратную сторону. Такой метод нарезания резьбы ломает стружку и облегчает резание.

В качестве смазки при нарезании резьбы следует применять разведенную эмульсию: 1 часть эмульсии на 160 частей воды, но ни в коем случае не применять машинное или минеральное масло. Эти масла утяжелят процесс нарезания и ухудшат качество нарезки.

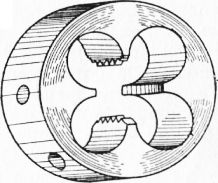

Инструментом для нарезания наружной резьбы являются плашки.

Существует много видов плашек: круглые, шестигранные, разрезные, раздвижные к слесарным клуппам.

Наибольшее распространение получили круглые плашки, или лерки. Лерки представляют собой круглую гайку с несколькими канавками для образования режущих кромок и вывода стружки при нарезании резьбы. Изготовляются лерки из инструментальной стали.

При нарезании резьбы лерками нужно следить, чтобы диаметр нарезаемого стержня соответствовал диаметру резьбы.

Рис. 7. Лерка

Стержень, подготовленный под нарезание резьбы, должен быть очищен от окалины и ржавчины. С конца стержня должна быть снята фаска.

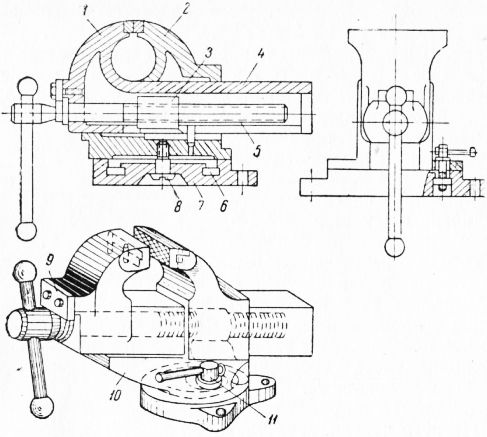

Тиски, укрепляемые на верстаки, бывают двух типов: стуловые и параллельные. Стуловые тиски изготовляют из мягкой стали. Для повышения прочности на рабочие части губок тисков наваривают слой инструментальной стали или на губках на винтах ставят закаленные стальные пластины с крестообразной насечкой.

Достоинством этого типа тисков является их прочность, что дает возможность проводить в них правку металла и срубать толстые слои металла.

Недостатком их является то, что поверхности губок тисков не остаются параллельными, угол между поверхностями губок изменяется по мере их раздвижения.

Параллельными тиски называют потому, что их подвижная губка при раскрытии тисков все время остается параллельной (неподвижной) губке.

Параллельные тиски бывают поворотные и неповоротные. Поворотные тиски удобней в работе.

На рис. 1 изображены поворотные параллельные тиски; у этих тисков подвижная часть перемещается при вращении зажимного винта, ввинчивающегося в зажимную гайку, укрепленную в неподвижную часть тисков. Движение подвижной части направляется призмой. Зажимной винт закреплен при помощи стопорной планки.

Неподвижная часть этих тисков соединена с основанием посредством центрового болта 8, вокруг которого и происходит при необходимости поворот тисков. Закрепление тисков в требуемом положении производится болтом. У неповоротных тисков неподвижная часть составляет одно целое с основанием.

Изготовляются параллельные тиски из серого чугуна. Для увеличения прочности к рабочим частям губок тисков прикрепляются на винтах пластинки из инструментальной стали, имеющие крестообразную насечку.

Для обеспечения производительной качественной работы слесаря необходимо, чтобы высота расположения рабочих губок тисков соответствовала росту работающего.

Параллельные тиски должны быть расположены так, чтобы работающий на них рабочий, стоя прямо, поставив локоть руки на губки тисков, мог вытянутыми пальцами этой руки коснуться своего подбородка. Высоту расположения стуловых тисков устанавливают аналогичным образом, но в этом случае подбородка должны коснуться не вытянутые пальцы, а пальцы, сжатые в кулак. При высоком росте работающего, когда тиски расположены ниже необходимой высоты, под верстак подкладывают подкладки.

Если же работающий мал ростом и тиски расположены слишком высоко, то под ноги работающему подставляется подножная решетка, убираемая каждый раз по окончании работы под верстак. Иногда индивидуальные верстаки имеют специальные винты для регулирования высоты их расположения.

Рис. 1. Поворотные параллельные тиски:

1 — подвижная губка; 2 — неподвижная губка; 3 — зажимная гайка, 4 — направляющая призма; 5 — зажимной винт; 6 — выточка для гайки; 7 — основание тисков; 8 — центровой болт; 9 — стопорная планка; 10 — поворотная часть тисков; 11 — болт для крепления тисков к верстаку

Крупное производство, ювелирные, ремонтные, «гаражные» столярные и слесарные ремесла состоят из процессов обработки заготовок деталей будущего изделия. Любое неосторожное движение может испортить желаемый результат, поэтому, кроме золотых рук мастера, важна правильная фиксация материала, и слесарные тиски отлично с этим справляются.

2020-07-12

2020-07-12 4527

4527