При выборе метода контроля швов коленчатого вала бурового насоса исходят из требований, предъявляемых к его качеству. Данное изделие используется как ответственное. Коленчатый вал во время работы испытывает переменные динамические нагрузки, поэтому он должен быть достаточно жестким, чтобы под действием рабочих нагрузок обеспечивать необходимую точность движения перемещающихся частей, обладать высоким сопротивлением усталости. Поэтому допускаемыми дефектами в них могут быть лишь одиночные поры и незначительные шлаковые включения.

Для дефектоскопии данного изделия был выбран ультразвуковой способ контроля, так как этот способ является относительно дешевым, работа производится достаточно быстро. По сравнению с другими видами контроля, например, рентгеновским, не обладает вредными воздействиями на человека. Оборудование для ультразвукового контроля имеет небольшие размеры и обладает высокой мобильностью.

При ультразвуковой дефектоскопии (УЗД) сварных соединений дефекты выявляют при помощи ультразвуковых волн (УЗВ). Ультразвуковыми волнами называются упругие колебания материальной среды с частотой выше слышимости человеческого уха, то есть выше 16 кГц.

В УЗД применяют пьезоэлектрический способ получения УЗВ, заключающийся в преобразовании некоторыми естественными или искусственными пьезокристаллами механических колебаний в электрические (прямой пьезоэффект) и электрических в механические (обратный пьезоэффект)

Для ввода ультразвука в металл пространство между излучающей плоскостью искателя и поверхностью металла заполняют контактирующей жидкостью - минеральным маслом или водой.

Введенные в изделие в виде зондирующего импульса ультразвуковые колебания, встретившись с несплошностью (дефектом) или поверхностью раздела двух сред, отражаются от нее под углом равными углу падения. Часть ультразвуковой энергии после отражения возвращается к искателю и фиксируется дефектоскопом.

Величина отраженной энергии при прочих равных условиях будет зависеть от величины, ориентации и формы поверхности отражателя.

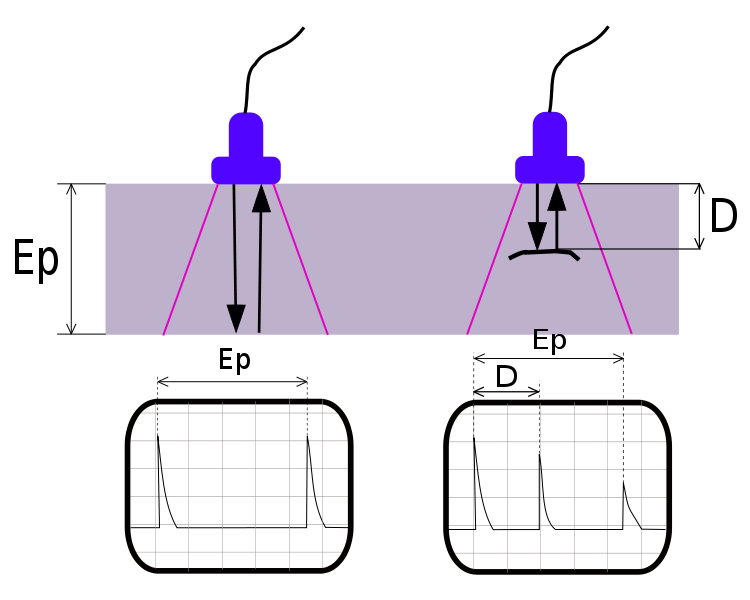

Рисунок 5 - Обнаружение дефекта в шве ультразвуковыми волнами

Ер - длина первичной волны, равная толщине материала;

D - длина волны, после отражения от поверхности дефекта.

Основные параметры контроля эталонируют при помощи комплекта эталонов согласно ГОСТ 14782-69.

В промышленности ультразвуковой контроль металла проводят, как правило, в диапазоне ультразвуковых волн от 0,5 МГц до 10 МГц. В отдельных случаях, неразрушающий контроль сварных швов проводится ультразвуковыми волнами с частотой до 20 МГц, что позволяет выявлять очень небольшие дефекты. [Патон, 1974, с.754].

Расчет параметров процесса сварки

2020-06-29

2020-06-29 134

134