В конце практики в соответствии с индивидуальным заданием каждый обучающийся обязан написать отчет, содержащий следующие разделы:

Титульный лист (приложение А).

Заявление обучающегося о направлении на производственную преддипломную практику (приложение Б).

Индивидуальное задание (приложение В).

План-график проведения производственной преддипломной практики(приложение Г).

1. Характеристика условий работы предприятия.

1.1. История создания предприятия, его месторасположение.

1.2. Направление деятельности, мощность предприятия, основные поставщики сырья и конкуренты.

1.3. Структура и организация предприятия.

Кратко описывают формы и методы организации производственного процесса на предприятии, структуру его управления.

2. Общая характеристика технологического процесса и оборудования технологической линии для хранения и переработки сельскохозяйственной продукции на предприятии.

2.1. Технологический процесс и схема производства готовой продукции.

2.2. Списочный состав оборудования технологической линии и его характеристика.

Приводят список основного технологического оборудования и их краткую техническую характеристику.

Пример. Списочный состав оборудования технологической линии производства вареной колбасы приведен в таблице 2.1.

Таблица 2.1 – Списочный состав оборудования технологической линии производства вареной колбасы

| Наименование и марка оборудования | Техническая характеристика | Количество, шт. |

| Волчок К6-ФВП-120 | Производительность, кг/ч 2500 Вместительность загрузочной чаши, л 250 Диаметр решеток режущего механизма, мм 120 Установленная мощность, кВт 12,5 Габаритные размеры, мм 1600´900´1600 Масса, кг 800 | 1 |

| и т.д. |

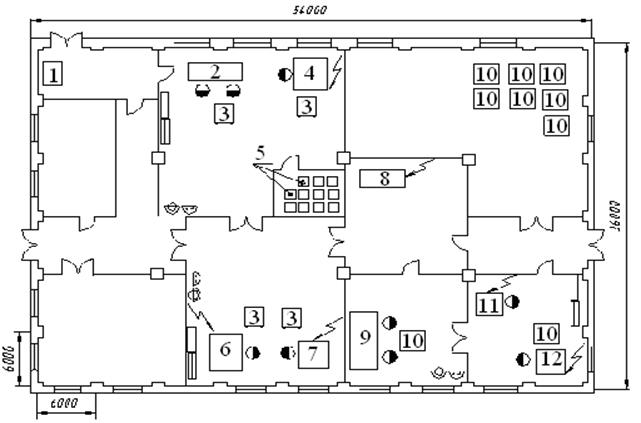

2.3. План размещения оборудования в производственных помещениях.

Проводят схему размещения оборудования в производственном цехе (здание или этаже) с указанием рабочих мест.

Пример. Схема размещения оборудования для производства колбасного изделия приведена на рисунке 2.1.

Рисунок 2.1 – Схема размещения оборудования:

1 – весы; 2 – стол для обвалки и жиловки; 3 – тележка; 4 – фаршемешалка;

5 – тазики для посола; 6 – волчок; 7 – шпигорезка; 8 – льдогенератор;

9 – стол для формования и вязки батонов; 10 – рама; 11 – коптильная камера;

12 – варочный котел

3. Устройство и техническое обслуживание оборудования.

3.1. Назначение, устройство и принцип действия.

Приводят назначение одного из видов технологического оборудования, его устройство, принцип действия. Рекомендуется при описании устройства приводить схему оборудования с указанием основных функциональных узлов.

Пример. Волчок предназначен для непрерывного измельчения бескостного жилованного мяса и мясопродуктов до степени среднего и мелкого измельчения сырья для производства фарша колбасного изделий или других мясных продуктов. Волчок состоит из основных функциональных узлов (рисунок 3.1):

- питающий механизм (бункер, шнеки);

- загрузочной чаши;

- механизма подачи сырья;

- режущего механизма (крестовидные двусторонние ножи, набор ножевых решеток, цилиндр с внутренними специальными ребрами, гайка – маховик с трубчатой насадкой);

- привода (электродвигатель, редуктор цилиндрической передачи, редуктор ременной передачи);

- станины, на которой монтируются все сборочные единицы, детали, электродвигатель и пусковая электроаппаратура.

Рисунок 3.1 – Устройство волчка К6-ФВП-120:

1 – режущий механизм; 2 – рабочий шнек; 3 – подающий шнек; 4 – редуктор;

5 – клиноременная передача; 6 – электродвигатель; 7 – кнопки управления;

8 – загрузочная чаша; 9 – станина; 10 – цилиндр; 11 – узел крепления электродвигателя; 12 – заземление.

Жилованное мясо при температуре 12 °С в кусках до 0,5 кг подают в загрузочную чашу волчка по вертикальным стенкам, захватывают рабочим и вспомогательными шнеками и направляют в зону режущего механизма. Измельчение происходит до заданной степени, которая обеспечивается путем установки ножей и ножевых решеток с соответствующими диаметрами отверстий. При переработке шрота порция загружаемого сырья не должна превышать 90 кг, в противном случае возможно зависание продукта в чаше.

3.2. Настройка, регулировка и наладка.

В процессе описания привести перечень настроек и регулировок оборудования с указанием способа их осуществления.

3.3. Виды и периодичность технического обслуживания, структура ремонтного цикла.

Указывают виды и периодичность проведения технического обслуживания (например, ТО-1, ТО-2), структуру ремонтного цикла.

3.4. Порядок проведения технического обслуживания.

Приводят основные операции технического обслуживания, краткую их характеристику.

Пример. Техническое обслуживание куттера Л5-ФКМ производить при отключенном питании, после полной остановки двигателя. К техническому обслуживанию электроаппаратуры допускается электромеханический персонал, имеющий группу по электробезопасности не ниже четвертой.

При техническом обслуживании куттера проводят мероприятия:

- своевременную смазку всех механизмов куттера, их содержание в чистоте (проводится во время плановых профилактик). Смазку проводят раз в 6 месяцев: червячного редуктора с помощью масла индустриального И-50А, подшипников электродвигателей и ножевого валя – смазочным средством ЦИАТИМ-203.

- проверка натяжения ремней клиноременных передач. Ее осуществляют следующим образом: в середину ремня оказывают давление величиной 150-160 Н, прогиб должен быть 5 мм. Натяжение производиться путем снятия или установки регулировочных прокладок под лапы электродвигателя;

- периодическая зачистка контактов электропусковой аппаратуры и профилактика электродвигателя;

- проверка надежности и исправности заземления;

- обеспечение температуры подшипниковых узлов не более 70 °С;

- своевременная и правильная заточка ножей. Заточка серповидных ножей осуществляется раз в две смены на плоскошлифовальном станке. Допуск на параллельность 25 мкм. Минимальный зазор между ножами и чашей устанавливают в пределах 2 мм. Количество установленных на валу ножей зависит от вида фарша;

- проведение санитарной обработки по окончании каждой рабочей смены;

- проверка толщины ножа. При достижении предельно допустимой величины запрещается его эксплуатация. Перед установкой на ножевой вал, приготовленные торцевые поверхности, установленные торцевые поверхности, устанавливаемых ножей и промежуточных колец тщательно протирают. Зажимную гайку вращают против часовой стрелки до полного и надежного закрепления ножей;

- проверка зазора между защитной крышкой и чашкой. Зазор между защитной крышкой и чашей должен быть оптимальным для того чтобы не вытекал фарш, при работе и не происходило трение крышки о чашу. Зазор регулируют при помощи ручного упорного винтика, установленного в защитной крышке напротив центрального выступа чаши, и двух болтов, установленных на оси вращения, при одновременном вращении которых крышка не опускается и не поднимается.

3.5. Карта организации труда на рабочем месте.

Карта организации труда на рабочем месте должна содержать характеристику выполняемых операций, их состав, порядок выполнения, планировку рабочего места и т.д. (рисунок 3.2).

Рисунок 3.2 – Карта организации труда на рабочем месте оператора куттера

Выводы и рекомендации.

Приводят характеристику работ, выполненных при прохождении практики. Формулируют выводы, полученные при анализе собранного материала, составляют конкретные рекомендации по улучшению качества продукции.

Список источников.

Приводят используемые в отчете книги, статьи из специализированных журналов, сайты интернета, оформленные в соответствии с требованиями стандарта. В нем должны быть ссылки на используемые источники.

Формой аттестации итогов практики является индивидуальный прием отчета руководителем практики от кафедры. Вид аттестации: зачет.

Аттестация по итогам производственной преддипломной практики осуществляется в недельный срок.

2020-06-29

2020-06-29 221

221