§ Поверочные линейки

§ Поверочные призмы

§ Штангенглубиномеры

§ Штангензубомеры

§ Штангенциркули

§ Микрометры

§ Нутромеры

§ Угломеры

§ Радиусные и резьбовые шаблоны

§ Кронциркули

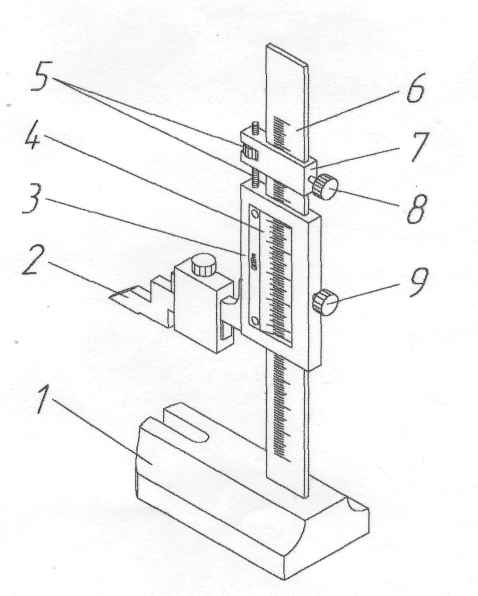

§ Штангенрейсмасы

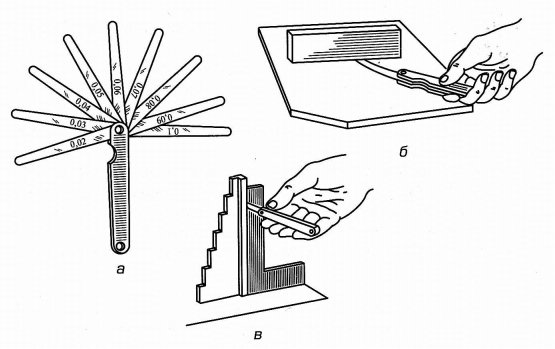

§ Щупы

§ Концевые меры длины

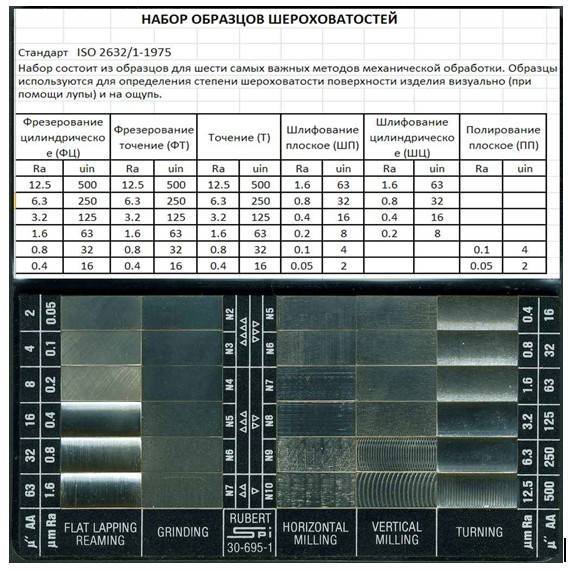

§ Наборы образцов шероховатости

§ Основные правила использования и хранения измерительных инструментов

§ Эксплуатация контрольно-измерительных инструментов

§ Хранение измерительных инструментов

Слесари и мастера иного профиля применяют для контроля качества получаемых деталей различные ручные измерительные инструменты. Вы знаете:

§ какие измерительные инструменты применяют при металлообработке;

§ для чего они предназначены;

§ соблюдения каких правил требуют использование и хранение приспособлений.

При металлообработке, в машиностроении и при слесарных операциях применяют следующие виды измерительных инструментов.

Фотография №1: измерительные инструменты, применяемые при металлообработке

Расскажем о назначении, конструкции и особенностях использования данных измерительных инструментов.

Поверочные линейки

Эти ручные измерительные инструменты слесари и мастера иных профилей применяют для контроля отклонений от плоскостности и прямолинейности поверхностей изделий и деталей. На изготовление приспособлений идут сталь и чугун. Требования устанавливает ГОСТ 8026-92.

Существуют следующие виды таких измерительных инструментов, как поверочные линейки.

· ЛТ — лекальные трехгранные поверочные линейки. Эти измерительные инструменты для проверки плоскостности и прямолинейности поверхностей методами определения линейных отклонений, а также световой щели «на просвет».

Фотография №2: лекальная трехгранная поверочная линейка

Измерительный инструмент слесаря этого типа в сечении имеет равносторонний треугольник. На каждой стороне имеются радиусные выемки.

· ЛД — лекальные поверочные линейки с двухсторонними скосами. Применяются при слесарных, контрольных и лекальных операциях.

Фотография №3: лекальная поверочная линейка с двухсторонним скосом

Такие линейки имеют ножевидную форму. Измерительные инструменты 1 и 0 классов точности изготавливают из качественной закаленной стали. Линейки, длина которых превышает 200 мм, оснащают накладками для теплоизоляции.

· ЛЧ — четырехгранные лекальные поверочные линейки. Эти инструменты имеют 4 рабочих грани. Углы — 90°. Для удобства имеются ручки. Линейки типа ЛЧ изготавливаются с 0-м и 1-м классами точности.

Фотография №4: лекальная четырехгранная поверочная линейка

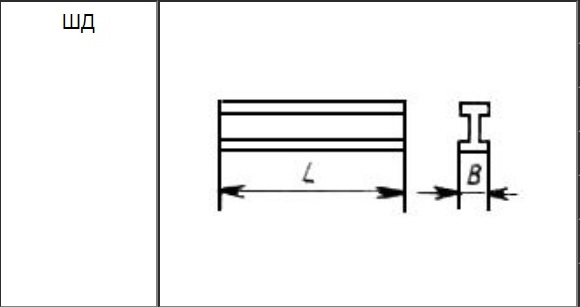

· ШД — поверочные линейки двутаврового сечения.

Изображение №1: конструкция поверочных линеек двутаврового сечения

Эти измерительные инструменты слесаря-ремонтника изготавливаются из высокоуглеродистых инструментальных сталей марок Ст50, У7 и пр. Классы точности приспособлений — 0, 1 и 2.

· ШП — поверочные линейки прямоугольного сечения. Их применяют для проверке плоскостности и прямолинейности плоскостей при монтажных работах и сборке машин.

Фотография №5: поверочная линейка прямоугольного сечения

Измерительные инструменты этого типа также изготавливают из высокоуглеродистых инструментальных сталей марок У7 и Ст50. Твердость рабочих поверхностей — не ниже 51 HRC.

· ШМ и ШМ-ТК — поверочные линейки типа «мостик». Имеют широкие рабочие поверхности. Изготавливаются из чугуна (ШМ) и гранита (ШМ-ТК).

Фотография №6: поверочная линейка типа «мостик»

Рабочие поверхности таких измерительных инструментов могут быть шаброванными и шлифованными. Приспособления используют для контроля качества плоскостей станков, столов и иных изделий, а также при сборке различного оборудования.

· УТ — угловые трехгранные поверочные линейки. Две их пересекающиеся поверхности образуют углы 45, 55 или 60°.

Фотография №7: угловая трехгранная поверочная линейка

Эти измерительные инструменты предназначены для контроля плоскостности пересекающихся поверхностей методом «на каску».

Иные типы поверочных линеек применяются реже.

Поверочные призмы

Чаще всего измерительные инструменты этого типа применяют для разметки, позиционирования и выверки осей и валов.

Фотография №8: поверочные призмы

Поверочные призмы также можно использовать для проверки параллельности и вертикальности деталей. Еще одна сфера применения — закрепление деталей при механической обработке.

Штангенглубиномеры

Предназначены для измерения глубин пазов и отверстий. Это часто нужно при:

§ ремонте машин и агрегатов;

§ обработке деталей на различных станках;

§ строительстве;

§ выполнении иных работ.

Фотография №9: цифровой штангенглубиномер

При помощи механических штангенглубиномеров можно измерять глубины отверстий и пазов с точностью до 0,05–0,1 мм. Точность электронных измерительных инструментов — 0,01 мм.

Штангензубомеры

Штангензубомер — это сочетание штангенглубиномера и штангенциркуля. Устройство предназначено для определения параметров зубьев реек и шестеренок. Прибор имеет две штанги — горизонтальную и вертикальную.

Фотография №10: штангензубомер

При помощи горизонтальных штанг измеряют толщину зубьев, а при помощи вертикальных — высоту.

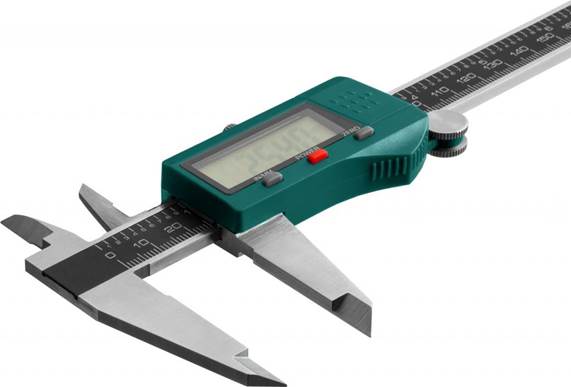

Штангенциркули

Штангенциркули — это применяемые в машиностроении и металлобоработке универсальные измерительные инструменты, предназначенные для определения линейных (наружных и внутренних) размеров деталей и изделий. Приспособления бывают механическими и электронными.

Фотография №11: электронный штангенциркуль

Для измерения линейного параметра детали нужно:

§ зажать ее губками измерительного инструмента;

§ зафиксировать рамку при помощи стопорного винта;

§ вытащить деталь;

§ ·считать показания инструмента.

Микрометры

Измерительные инструменты этого типа предназначены для определения линейных параметров различных деталей и изделий.

Фотография №12: обычный механический микрометр

Назначение микрометров варьируется в зависимости от типов инструментов.

§ Гладкие. Их используют для измерения наружных габаритов деталей и изделий абсолютным прямым методом.

§ Призматические. Применяются для измерения параметров ножей и лезвий.

§ Листовые. С их помощью измеряют толщину листов и лент.

§ Резьбовые. Предназначены для определения параметров метрических и дюймовых резьб.

§ Трубные. Назначение измерительных инструментов этого типа — измерение диаметров труб.

§ Зубомерные. Измеряют габариты зубьев.

§ Рычажные. Их применяют для определения размеров прецизионных деталей.

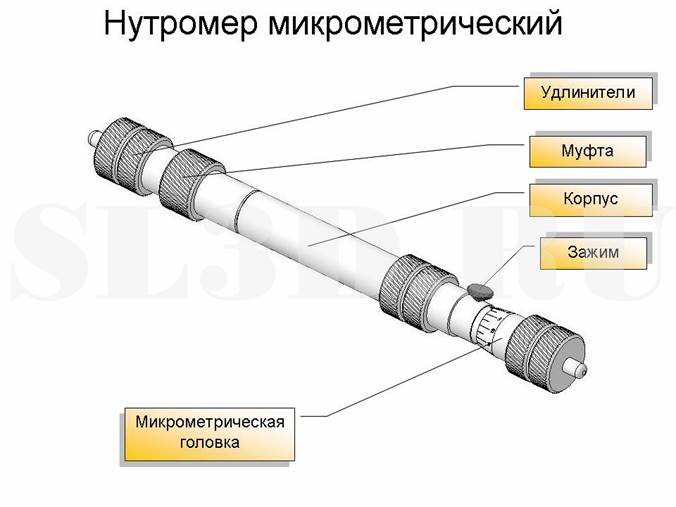

Нутромеры

Их назначение — определение размеров отверстий, пазов и внутренних поверхностей различных деталей и изделий.

Фотография №13: нутромер

Существуют две основные разновидности нутромеров.

1. Микрометрические. Инструменты этой группы применяют для выполнения абсолютных измерений. В состав микрометрического нутромера входят стебель с измерительным наконечником, жестко закрепленный барабан и микрометрический винт. Для наращивания габаритов применяют специальные удлинители.

Изображение №2: конструкция микрометрического нутромера

Выполнение измерений проводится по следующей схеме.

1. Прибор устанавливается строго перпендикулярно оси вращения детали.

2. Один конец прибора прикладывается к внешнему краю отверстия.

3. Второй конец передвигают в диаметральной плоскости.

4. Для получения результатов затягивают микрометрический винт.

Точность измерений микрометрическими нутромерами – 0,01 мм.

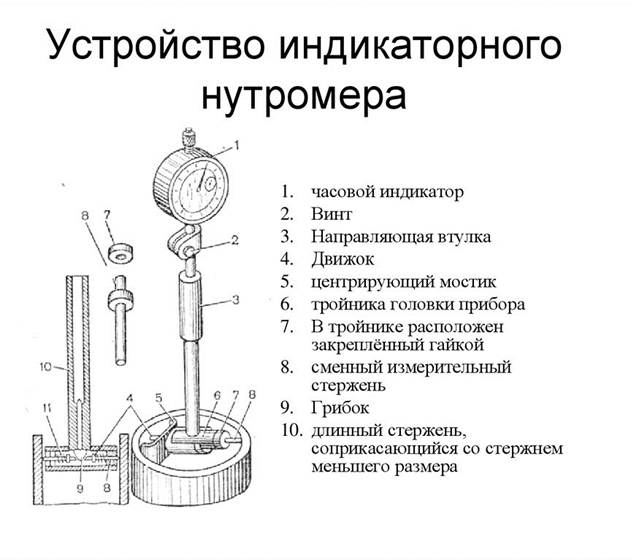

2. Индикаторные. Их применяют для выполнения относительных измерений. Стандартный индикаторный нутромер включает в себя индикаторную головку с часовым циферблатом и измерительную часть.

Изображение №3: устройство индикаторного нутромера

Индикатор имеет 2 шкалы. Первая указывает на количество полных оборотов второй шкалы, а она — на размер в пределах 1 мм при цене деления 0,01 мм.

Для измерения стержень прибора выдвигают. Стандартное расстояние — 10 мм. Пределы измерений увеличивают с использованием дополнительных стержней.

С учетом этого выполняют замеры по следующей технологии.

§ Измерительный инструмент помещается в отверстие строго перпендикулярно его оси.

§ По наклону стрелки определяется отклонение размера в большую или меньшую сторону при легких покачиваниях прибора.

Если стрелка отклоняется вправо, то диаметр измеряемого отверстия меньше заданного, а если влево, то больше на показанное значение.

Угломеры

Эти измерительные инструменты применяют для контроля точности углов между деталями механизмов, узлами оборудования, элементами и поверхностями конструкций.

При металлообработке используют слесарные угломеры. Их оснащают нониусными шкалами для выполнения высокоточных измерений.

Фотография № 14: слесарный угломер

Радиусные и резьбовые шаблоны

Эти измерительные инструменты широко применяют при слесарных работах. Шаблон — это набор пластин из углеродистой стали, предназначенный для выполнения контрольных операций.

· Радиусные шаблоны. Их используют для определения радиусов кривизны вогнутых и выпуклых поверхностей. При помощи выпуклых пластин измеряют внутренние диаметры отверстий, и при помощи вогнутых — внешние.

Фотография №15: радиусный шаблон

· Резьбовые шаблоны. Их используют для контроля параметров метрических и дюймовых резьб. Определяются такие характеристики, как:

§ номинальный шаг (метрические резьбы);

§ количество ниток на один дюйм (дюймовые резьбы).

Фотография №16: резьбовые шаблоны

Для выполнения измерений шаблоны прикладывают к контролируемым поверхностям.

Кронциркули

Кронциркуль — один из древнейших измерительных приборов. Человечество пользуется им уже более 2500 лет. При помощью кронциркулей сравнивают реальные параметры изделий и деталей с эталонными значениями.

Фотография №17: кронциркуль

При помощи этих измерительных инструментов определяют:

§ линейные размеры (высота, длина, ширина, толщина, диаметр) деталей;

§ параметры стенок с выступами;

§ характеристики ступеней, перемычек и интервалов.

Порядок выполнения измерений наружного параметра детали таков.

1. Ножки инструмента разводятся на нужное расстояние.

2. Лапки сводятся до момента соприкосновения с контролируемой деталью.

3. Расстояние между ножками измеряется.

Штангенрейсмасы

Предназначены для вертикальной разметки деталей, а также для определения высот предметов.

Изображение №4: конструкция штангенрейсмаса

Прибор состоит из следующих элементов.

1. Тяжелое основание (обычно изготавливается из чугуна).

2. Отсчетная призма (для измерения высот) или разметочная ножка (для выполнения вертикальной разметки деталей).

3. Основная рамка.

4. Нониус.

5. Винтовая пара.

6. Штанга с измерительной линейкой.

7. Микрометрическая рамка.

8. Микрометрический фиксатор.

9. Основной фиксатор.

Технология выполнения контрольных операций выглядит так.

1. Производится поверка штангенрейсмаса.

2. Прибор подводится к детали (держать инструмент необходимо за массивное основание).

3. Основную измерительную рамку перемещают до полного контакта отсчетной призмы с поверхностью контролируемой детали.

4. Обе шкалы фиксируются.

5. Производится считывание результатов. К показаниям основной шкалы добавляются показания нониусов.

Максимальной точностью обладают цифровые штангенрейсмасы.

Фотография №18: цифровой штангенрейсмас

Щупы

Выпускаются наборами. В них входят измерительные пластины разной толщины. Она варьируется в пределах от 0,02 до 1 мм.

Фотография №19: измерительные щупы

При помощи щупов определяют параметры зазоров между поверхностями изделий и сопряженными деталями.

Изображение №5: измерение зазоров щупами

Для измерения пластины (по одной или по две) вводятся в зазоры до тех пор, пока какой-либо из измерительных инструментов не окажется подходящим по толщине.

Концевые меры длины

Это отполированные контрольно-измерительные инструменты, изготавливаемые из высоколегированной стали и керамики. Приспособления выпускают наборами и упаковывают в деревянные или пластиковые футляры. Каждая плитка находится в определенной ячейке. Под ними указываются размеры инструментов.

Фотография №20: стальные концевые меры длины

Концевые меры длины применяют для:

§ проверки точности различных измерительных приборов;

§ ремонта металлорежущих станков и иного промышленного и слесарного оборудования;

§ разметочных работ;

§ выполнения иных операций.

Наборы образцов шероховатости

Применяются для решения следующих задач.

§ Контроль шероховатости металлов и изделий из них.

§ Определение качества поверхностей в труднодоступных местах.

§ Оперативный контроль качества деталей и изделий на различных этапах производства.

Измерительные инструменты этого типа также выпускают наборами и упаковывают в специальные футляры.

Фотография №21: набор образцов шероховатости

Образцы шероховатости применяют для контроля поверхностей, полученных после выполнения таких операций, как:

§ торцевое точение;

§ расточка;

§ обтачивание на токарном станке;

§ цилиндрическое, торцевое и перекрещивающееся фрезерование;

§ шлифование (чашеобразное, цилиндрическое, плоское, торцевое).

Принцип контролирования заключается в визуальном и тактильном сравнении получаемых поверхностей с эталонными.

Основные правила использования и хранения измерительных инструментов

Расскажем, как правильно использовать и хранить измерительные инструменты, применяемые слесарями, слесарями-ремонтниками и мастерами иных профилей.

Эксплуатация контрольно-измерительных инструментов

1. Все измерительные инструменты имеют инструкции по эксплуатации. Обязательно изучайте их перед использованием приспособлений и отправкой их на хранение.

2. При фиксации инструментов не прилагайте слишком больших усилий. Это чревато не только ухудшением точности показаний, но и поломками приспособлений.

3. Деталь или ее части перед измерениями должны быть очищены от различного рода загрязнений и заусенцев.

4. Измерительные инструменты при необходимости нужно смазывать.

5. После окончания работ приспособления должны быть очищены, смазаны и уложены в футляры.

6. Необходимо оберегать изделия от влаги, падений и ударов.

7. Измеряемые детали и изделия должны иметь температуру от +15 до +20 °С. В этом случае измерения будут максимально точными.

8. Измерения обрабатываемых деталей проводится при выключенных станках.

9. В промежутках между измерениями приспособления необходимо укладывать на сухие и чистые поверхности.

10. Эксплуатация измерительных инструментов требует регулярного проведения поверок.

Хранение измерительных инструментов

§ Хранить измерительные инструменты необходимо в сухих и отапливаемых помещениях.

§ Для защиты от негативных факторов желательно помещать приспособления в индивидуальные футляры и тубусы.

§ Рекомендованная температура хранения — от +10 до +35 °С.

§ В воздухе не должны содержаться агрессивные примеси.

§ Перед отправкой на хранение измерительные поверхности разъединяют, а фиксаторы — ослабляют.

Фотография №22: хранение измерительных инструментов

Соблюдение вышеперечисленных правил помогает получить максимально точные результаты измерений и продлевает срок службы контрольных приспособлений.

2020-06-30

2020-06-30 722

722