Обжиг FeS2 производят в печи кипящего слоя на воздушном дутье. При этом протекает необратимая реакция:

4FeS2 + 11О2 = 2Fe2 O3 + 8SO2 + 13476 кДж.

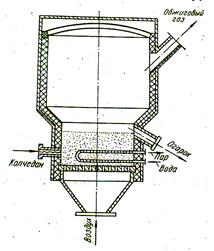

В качестве реакторов для обжига колчедана могут применяться печи различной конструкции: механические, пылевидного обжига, кипящего слоя (КС). Печи с взвешенным (кипящим) слоем представляют собой цилиндрическую футерованную камеру с решеткой, на которую непрерывно поступает колчедан. Под решетку подается воздух со скоростью, обеспечивающей переход частиц во взвешенное состояние, но не достаточной для их уноса из печи. Частицы колчедана находятся в непрерывном движении, напоминающем кипение жидкости. Время пребывания частиц колчедана в печи составляет несколько секунд. Постоянный приток воздуха обеспечивает почти полное выгорание серы из колчедана. Взвешенный слой имеет высоту, определяемую расположением патрубка для вывода огарка. Частицы огарка свободно вылетают через патрубок благодаря высокой подвижности взвешенного слоя (рисунок 1.5).

Рисунок 1.5 – Печь для обжига колчедана в кипящем слое

Печи КС отличаются высокой интенсивностью (до 10000 кг/м2∙сут), обеспечивают более полное выгорание дисульфида железа и контроль температуры, облегчают процесс утилизации теплоты реакции обжига. К недостаткам печей КС следует отнести повышенное содержание пыли в газе обжига, что затрудняет его очистку. В настоящее время печи КС полностью вытеснили печи других типов в производстве серной кислоты из колчедана.

Продукты окислительного обжига колчедана – обжиговый газ и огарок, состоящий из оксида железа Fe2O5, пустой породы и невыгоревшего остатка сульфида железа. Огарок после соответствующей подготовки может быть использован для производства чугуна. Состав обжигового газа зависит от природы сырья, состава и избытка воздуха при обжиге. В него входят сернистый ангидрид, кислород и азот.

Печные газы, получаемые при обжиге колчедана, содержат много пыли, для улавливания которой применяют циклоны и электрофильтры. В циклонах пыль оседает под действием центробежной силы пылинок в завихряющемся потоке газа. Электрофильтры представляют собой конденсаторы высоко напряжения. Запыленный газ проходит между пластинками электрофильтра, где пылинки заряжаются и оседают на  противоположно заряженных пластинах. При встряхивании пластин осевшая пыль падает в бункер электрофильтра, из которого выгружается.

противоположно заряженных пластинах. При встряхивании пластин осевшая пыль падает в бункер электрофильтра, из которого выгружается.

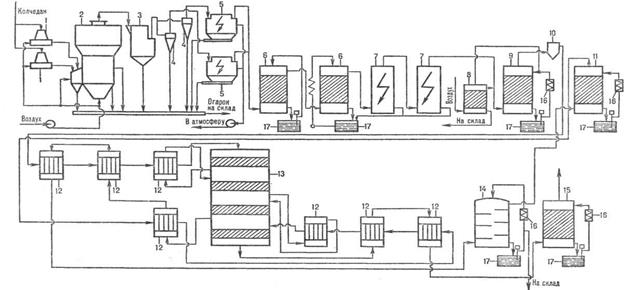

Далее газ проходит через две промывные башни, две ступени мокрых электрофильтров. После осушки в сушильной башне его газодувкой подают через систему теплообменников в контактный аппарат (см. рисунок 1.6). Конверсия идет аналогично производству серной кислоты из серы.

Производство серной кислоты могут осуществлять и в одну стадию катализа, при этом степень превращения SO2 в SO3 не превышает 98,5%. Перед отправкой на склад кислота разбавляется до ~ 93% H2SO4 в соответствии с требованиями ГОСТ’а. Производительность современных установок достигает 1500–3100 тонн серной кислоты в сутки.

Рисунок 1.6 – Схема производства серной кислоты из колчедана 1 – тарельчатый питатель; 2 – печь; 3 – котел-утилизатор; 4 – циклоны; 5 – электрофильтры; 6 – промывные башни; 7 – мокрые электрофильтры; 8 – отдувочная башня; 9 – сушильнаябашня; 10 – брызгоуловитель; 11, 15 – моногидратные абсорберы; 12 – теплообменники; 13 – контактный аппарат; 14 – олеумный абсорбер; 16 – холодильники.

Рисунок 1.6 – Схема производства серной кислоты из колчедана 1 – тарельчатый питатель; 2 – печь; 3 – котел-утилизатор; 4 – циклоны; 5 – электрофильтры; 6 – промывные башни; 7 – мокрые электрофильтры; 8 – отдувочная башня; 9 – сушильнаябашня; 10 – брызгоуловитель; 11, 15 – моногидратные абсорберы; 12 – теплообменники; 13 – контактный аппарат; 14 – олеумный абсорбер; 16 – холодильники.

1.5.6 Производство серной кислоты из сероводорода

1.5.6 Производство серной кислоты из сероводорода

Способ получения серной кислоты из сероводорода называется методом мокрого катализа и состоит из следующих основных стадий:

1. Сжигание сероводорода:

2H2S + 3O2 = 2H2O + 2SO2

2. Окисление сернистого ангидрида в серный на ванадиевом катализаторе в присутствии водяных паров, в результате чего образуется серная кислота в виде паров.

3. Конденсация серной кислоты при охлаждении паров.

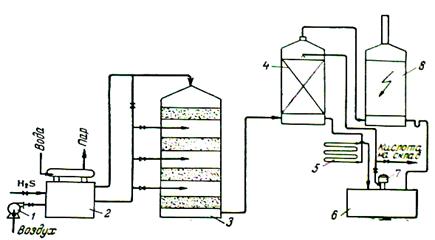

Установка для получения серной кислоты по методу мокрого катализа включает печь для сжигания сероводорода, контактный аппарат для окисления диоксида серы в триоксид и башню с насадкой для конденсации образующихся паров. Такие установки строят на нефтеперерабатывающих заводах и других предприятиях, вырабатывающих в качестве отходов сероводородные газы (рисунок 1.7).

Рисунок 1.7 – Производство серной кислоты из сероводорода:

1 – вентилятор; 2 – печь-котел; 3 – контактный аппарат; 4 – башня-конденсатор; 5 – холодильник; 6 – сборник; 7 – насос; 8 – электрофильтр.

В данном разделе рассмотрены физико-химические свойства серной кислоты, области ее применения, а так же основные методы получения серной кислоты из различного сырья. Наиболее дешевым сырьем для  сернокислотного производства является железный колчедан. Важнейшей задачей совершенствования производства серной кислоты в настоящее время является увеличение степени контактирования и снижение выбросов диоксида серы в окружающую среду. Для увеличения конечной степени контактирования применяют метод двойного контактирования и ведут процесс окисления сернистого ангидрида в две стадии. Процесс абсорбции так же проводят в две стадии, что позволяет получить кроме контактной серной кислоты также олеум различной концентрации. Помимо увеличения производительности по серной кислоте использование данного метода позволяет в определенной степени решить экологические задачи – снизить выбросы вредного компонента диоксида серы.

сернокислотного производства является железный колчедан. Важнейшей задачей совершенствования производства серной кислоты в настоящее время является увеличение степени контактирования и снижение выбросов диоксида серы в окружающую среду. Для увеличения конечной степени контактирования применяют метод двойного контактирования и ведут процесс окисления сернистого ангидрида в две стадии. Процесс абсорбции так же проводят в две стадии, что позволяет получить кроме контактной серной кислоты также олеум различной концентрации. Помимо увеличения производительности по серной кислоте использование данного метода позволяет в определенной степени решить экологические задачи – снизить выбросы вредного компонента диоксида серы.

2020-07-01

2020-07-01 340

340