Для обеспечения правильного режима работы и

перехода с одного размера концов на другой в машине необходимо отрегулировать направляющие приемной части стола, сегменты завивочного механизма и приемную часть течки, а также заменить завивочное кольцо, поддерживающий сегмент и стопкосборник.

Рис. 2. Кинематическая схема: завивочной автоматической машины типа И9-СПТ-2 I — электродвигатель; II — механизм завивочный

Комплектность

Завивочная автоматическая машина типа И9-СПТ-2, шт. 1

Сменные узлы и детали, компл.;..................................... 1

'Техдокументация, экз...................................................................... 1

Характеристика элементов передач

Кинематической схемы И9-СПТ-2

(к рис. 2)

| № поз. | 1 | 2 | 3 | 4 | 5 |

| т | 4 | 4 | |||

| г | 28 | 17 | 18 | 48 | |

| t | 12,7 | 12,7 | |||

| d | 76 |

|

НАЗНАЧЕНИЕ

НАЗНАЧЕНИЕ

Пастонакладочная машина {рис. I) предназначена для нанесения уплотняющей пасты в завиток концов (крышек и донышек) к цилиндрическим жестяным консервным банкам и представляет собой линейный автомат.

Техническая характеристика

Производительность, концов в минуту.. 200—250

Пастируемые концы:

к банкам с внутренним диаметром.. 50; 60,5; 72,8;

74,1; 83,4; 99 мм по ГОСТ 5981—62

к специальным банкам с внутренним

диаметром.......................................... 52,5; 66 мм

Количество пасты, наносимой на 1 мм

завитка конца, мг................................................. 1,0—1,1

Количество разливочных устройств, шт.. 1

Ход каретки, мм........................................, 176

Число оборотов конца на одно пастиро-

вание................................................................ I

Емкость бака для пасты, л......................... 32

Давление воздуха в баке, атм..................................... 0,2—0,3

Максимальное давление компрессора, атм 3

Производительность компрессора, л (мин 16

Диаметр дозирующего сопла, мм.... 0,7—0,9

Электродвигатель:

мощность, кет........................................................................... 1,5

число оборотов в минуту................... 1400

Габаритные размеры, мм:

длина............................................................ 1350

ширина......................................................... 850

высота.......................................................... 1325

Вес, кг................................................................. 550

УСТРОЙСТВО И РАБОТА

Пастонэкладочная машина (рис. 2, 2а и 26)

представляет собой одношпиндельный линейный ав

томат с ручной загрузкой и выгрузкой концов.

Машина выполняет следующие операции: отде

ление концов из стопы в магазине и подачу их к

Рис. 1. Пастопакладочная машина типа И9-СП-2Н

Рис. 1. Пастопакладочная машина типа И9-СП-2Н

|

|

|

|

|

|

разливочному устройству; выдачу пасты разливочным устройствам в завиток концов; выдачу пасти-рованных концов в приемный магазин.

Пастонакладочная машина состоит из следующих основных узлов: станины, привода, вала ведущего, механизм подачи шпинделя, механизма включения муфты, механизма ручного привода, разливочного устройства, бака, компрессора и электрооборудования.

Станина 2 представляет собой литую конструкцию коробчатой формы. На ней монтируются все узлы машины. Верхняя плоскость станины является рабочим столом машины.

Привод 9 обеспечивает движение всех механизмов машины. От электродвигателя 5 посредством клиноременных передач движение передается на ведущий вал и компрессор. Ведущий вал 8 обеспечивает передачу движения от электродвигателя коленчатому валу механизма подачи.и нижнему шпинделю.

Механизм подачи 3 служит для отделения концов из стопы, подачи их к разливочному устройству и от него в приемный магазин. Отделение нижней крышки от стопы магазина осуществляется двумя отсекателями, совершающими возвратно-поступательное движение. Отсеченная крышка подается под пастирующую головку разливочного устройства.

Нижний шпиндель 7 осуществляет подъем концов до положения заполнения и сообщения им вращательного движения вокруг своей оси, выдержки в этом положении и последующего опускания концов на поверхность стола.

Механизм включения муфты 11 сцепления позволяет посредством поворота рукоятки осуществлять сцепление фрикционного кольца, жестко связанного с ведущим валом, со шкивом, обеспечивая тем самым привод механизмов машины.

Ручной привод механизмов машины обеспечивается путем сцепления шестерни механизма ручного проворота 10 с зубчатым колесом ведущего вала.

Разливочное устройство 6 обеспечивает периодическую выдачу пасты на завитки концов. Сменные патроны и сопла позволяют вести обработку крышек различных диаметров. Положение сопла

относительно шпинделя изменяется в зависимости от диаметра крышки.

Вращательное движение шпинделя вместе с крышкой обеспечивает, нанесение уплотняющей пасты в завиток крышки по всему периметру. По окончании пастирования нижний шпиндель опускается, оставляя на поверхности стола крышку. Затем крышки поступают в приемный магазин-стоп-косборник 12,

Бак в сборе / служит для хранения и выдачи пасты к разливочному устройству. Для перемешивания пасты бак снабжен мешалкой с ручным приводом. В верхней цилиндрической части бака имеются штуцер для подвода сжатого воздуха, манометр и редукционный клапан.

Компрессор поршневого типа 4 служит для создания избыточного давления в баке с пастой.

Кинематическая схема приведена на рис. 3.

Электрооборудование включает: электродвигатель АОЛ2-22-4, магнитный пускатель ПМЕ-112, кнопочную станцию К.С2-22, выключатель конечный ВК-200А, пакетный выключатель ПВЗ-10, электромагнит МИС-5100.

Машина работает следующим образом. Концы, загруженные в магазин, периодически подаются под разливочное устройство, а затем в приемный магазин, где собираются в стопу. При загрузке стопки крышек в магазин нижняя крышка может оказаться лежащей на ножах или на лезвиях отсе-кателей.

При ходе ножей назад нижняя крышка Отделяется от стопки и остается на ножах. При подходе ножей в крайнее заднее положение крышка падает на стол станины. Постоянный магнит, вмонтированный в станину, притягивает к ней падающую крышку, ускоряя ее падение и стабилизируя поло^ жение.

При движении ножей вперед упавшая на стол крышка перемещается выступами ножей под разливочное устройство и устанавливается на патроне нижнего шпинделя.

Нижний шпиндель поднимает крышку под патрон разливочного устройства, фиксирует ее и далее, вместе с крышкой действуя на рычаг, открывает сопло разливочного устройства.

|

|

Вращательное движение шпинделя вместе с крышкой обеспечивает нанесение уплотняющей палы в завиток крышки по всему периметру.

По окончании пастирования нижний шпиндель эпускается, оставляя на поверхности стола крышку.

При своем движении вперед ножи передними выступами перемещают пастированные крышки в приемный магазин-стопкосборник.

НАЛАДКА И РЕГУЛИРОВАНИЕ

Для обеспечения правильного режима работы и перехода с одного размера концов на другой в машине предусмотрены сменные рабочие органы и регулирующие устройства.

Комплектность

Пастонакладочная машина в сборе, nit.................................. 1

Сменные узлы и детали для настройки на определенные

концы (крышки и донышки) жестяных банок, компл. 1

Запасные части, компл.............................................................. 1

Инструмент, компл..................................................................... 1

Техдокументации, экз................................................................ 1

Характеристика элементов передач кинематической схемы И9-СП2-Н (к рис. 3)

| поз. | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| т | 3 | 3 | 2,5 | 2,5 | ||||

| г | 20 | 119 | 24 | 29 | ||||

| а | 112 | 70 | 215 | 200 |

|

|

НАЗНАЧЕНИЕ

Печь сушильная (рис. 1) предназначена для сушки пастированных концов (донышек и крышек) консервных банок.

Техническая характеристика ,

Производительность машины, шт./мин:

для концов на банку 0 50 мм........................... 1145 и 2639

для концов на банку 0 72,8 мм.......................... 230 и 430

для концов на банку 0 83,4 мм.......................... 205 и 360

для концов на банку 0 99 мм...... 180 и 300

Количество концов, загружаемых в сушильную, камеру, шт.:

для банки 0 50 мм..................................................... 24000

для банки 0 72,8 и 0 83,4 мм.................................. 9000

для банки 0 99 мм............................................ 6000

Количество концов в первой стопе, шт....................... 150

Максимальная температура сушильной камеры,

град........................................................................................ ПО

Время сушки и охлаждения концов, мин... 20

Электродвигатели:

привода транспортера:

мощность, кет.............................................................. 0,6

число оборотов в минуту........................... 1360

вентилятора калорифера:

мощность, кет.................................................... 1,5

число оборотов в минуту........................... 2860

вентилятора охлаждения:

мощность, кет.................................................... 0,27

число оборотов в минуту........................... 1400

Производительность центробежного вентилятора

Ц4-70 № 3, м*)ч............................................................ 1500

Напор, кг/см?............................................................. 66

Производительность осевого вентилятора, м%\я. 550

Мощность, потребляемая калорифером, кет.. 23,1

Суммарная потребляемая мощность, кет... 24,87

Габаритные размеры, мм:

длина............................................................................... 3315

ширина..................................................................... 1165

высота.................................................................. 1895

Вес, кг....................................................................... 1400

УСТРОЙСТВО И РАБОТА

Печь сушильная (рис. 2) является сушилкой непрерывного действия ленточного типа с электрическим подогревом воздуха.

Печь состоит из следующих основных узлов: станины, транспортера, привода, калорифера в сборе, охладительной камеры и электрооборудования.

Станина / является опорной частью печи, на которой монтируются все узлы машины., На передней части станины установлена сушильная камера 4, а на задней части — охладительная.

|

|

|

|

Внутри сушильной и охладительной камер установлены экраны, которые предназначены для равномерного обдува пастированных концов последовательно теплым, а затем холодным воздухом.

Стенки сушильной камеры изолированы асбесто- выми листами. На входе и выходе сушильная камера имеет дверки.

Охладительная камера не изолирована. Вход и выход у нее открытый, без дверок.

Транспортер 2 состоит из двух параллельных втулочно-роликовых цепей, связанных между собой пластинами. Ведущий и ведомый валы транспортера установлены на кронштейнах, закрепленных на станине. Приемный столик 3 выполнен в виде защитного кожуха ведомого вала транспортера. Разгрузочный столик 8 крепится к кронштейнам ведущего вала транспортера.

Привод транспортера 9 состоит из электродвигателя, редуктора, клиноременной и цепной передач.

Калорифер в сборе 6 предназначен для подогрева до требуемой температуры воздуха, нагнетаемого в сушильную камеру центробежным вентилято-

ром 5. В камере калорифера смонтированы электронагревательные элементы.

Охладительная камера 7 обеспечивает форсированное охлаждение пастированных концов после нагрева их в сушильной камере. Она представляет со- бой осевой вентилятор, смонтированный в кожухе и приводимый во вращение непосредственно ОТ электродвигателя.

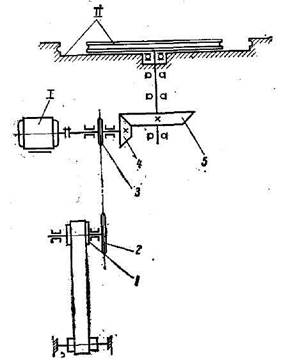

Кинематическая схема приведена на рис. 3. Пуск и остановка электродвигателей производятся от кнопочных станций. В электросхеме (рис. 4) предусмотрена световая сигнализация.

Температура в калорифере автоматически регулируется электроконтактным термометром.

Машина работает следующим образом. Пасти-рованные концы (крышки и донышки) устанавливаются стопками на приемный столик и подаются на медленно движущийся транспортер. Продвигаясь через сушильную камеру, концы обдуваются встречными потоками нагретого воздуха, который поступает через щели экранов из калорифера. Подсушенные стопки концов из сушильной камеры поступают в камеру охлаждения, а затем на разгрузочный столик,

|

|

Характеристика элементов передач кинематической схемы И9-ССН (к рис. 3)

| № поз. | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | |||

| т | 3 | 3 | 3 | 3 | ||||||||||

| г | 13 | 43 | 27 | 44 | 1 | 44 | I | 27 | ||||||

| t | 19,05 | 19,05 | 19,05 | 19,05 | ||||||||||

| d | 118 | 142 | 152 | 80 | 90 | 115 |

НАЛАДКА И РЕГУЛИРОВАНИЕ

Перед пуском печи в эксплуатацию регулированию подлежат скорость движения транспортера в зависимости от размеров пастированных концов и качественного состава пасты, а также температура нагрева сушильных камер путем ручного включе-

ния и отключения соответствующего количества нагревательных элементов.

Комплектность

Печь сушильная типа И9-ССН................................................ 1

Запасные части, компл.............................................................. 1

Техдокументация, экз............................................................., 1

|

НАЗНАЧЕНИЕ

Ножницы (рис. 1) предназначены для разрезания стандартных листов белой или белой лакированной жести на прямоугольные заготовки (бланки) для цилиндрических корпусов консервных банок.

Ножницы агрегатированы с автоматическим подавателем жести, для чего на них предусмотрен механизм отбора мощности к этой машине.

Техническая характеристика

Производительность:

листов в минуту.................................................... О 27 до 40

бланков в минуту........................................... \о 1000

Размеры перерабатываемого листа жести, мл'

максимальный............................................... 603x8^0

минимальный........................................................... 5ОЭХ500

Толщина перерабатываемой жести, мм:

для корпусов банок 0 53 мм............................ 0,20—0,22

для корпусов банок 0 72,8; 83,4 мм... 0,21—0,24

для корпусов банок 0 99 мм.............................. 0,24—0,27

Размер бланка, мм: . ^

длина..................................................................... 167—321

ширина.................................................................... 56—126

Диаметр ножей, мм........................................,.. 146,9

Скорость резания листа, м\сек.................................. 0,85; 1,04

Электродвигатель привода машины:

мощность, кет..................................................... 2,8

число оборотов в минуту................................ 950

Электродвигатель заточного приспособления:

мощность, кет............................................................. q 27

число оборотов в минуту................................ 1400

Габаритные размеры, мм:

длина................................................................................. 3050

ширина;..............................................'.... ' 2340

высота............................................................................... 1215

Вес, кг...................................................................................... 3600

УСТРОЙСТВО И РАБОТА

Ножницы (рис. 2) являются автоматической машиной непрерывного действия, которая автоматически принимает листы жести от подавателя, центрирует их, разрезает на полосы, затем центрирует полосы и разрезает их в поперечном направлении на бланки (заготовки корпусов). ■ Машина состоит из следующих основных узлов: станины, обрезного стола, нарезного стола, приемного стола, электрооборудования.

Она комплектуется приспособлением для заточки ножей.

Станина 1 состоит из двух частей, установленных на фундаментной плите. Между собой эти части соединяются кронштейном.

На станине устанавливается обрезной, нарезной и приемный столы. Внутри станины монтируется электроаппаратура.

Обрезной стол 2 служит для приема листа от подавателя и подачи его к ножам. Он состоит из механизма транспортирования листа, кареток, ножевых валов, прижимов, обрезных валков, направляющих планок. Механизм транспортирования 12

|

|

|

|

представляет собой две ветви цепи с закрепленными на них собачками.

Две боковые каретки 13 совершают возвратно-поступательное движение, благодаря чему достигается центрирование листа перед разрезанием.

Верхний 5 и нижний 4 ножевые валы с закрепленными на них режущими дисками и резиновыми кольцами предназначены для резания и протягивания листа.

Для направления листа во время резания служат обрезные прижимы. Они могут регулироваться относительно ножей вверх, вниз, влево, вправо.

Обрезные валки 14 обеспечивают подачу разрезанных листов к подающим валкам между направо ляющими планками 15.

На обрезном столе установлен механизм гитары, который предназначен для изменения скорости подачи листа на столе.

Нарезной стол // служит для приема полос жести после обрезных валков и разрезания на заготовки корпусов банок (бланки).

Транспортирование полос на стол осуществляется подающими валками 16, которые отбрасывают заготовки (полосы жести) на ступенчато расположенные накладки нарезного стола. С накладок полосы жести снимаются собачками цепных транспортеров и подаются к ножам для разрезания на бланки.

При разрезании листа на обрезном столе на две заготовки устанавливаются две накладки и собачки двух высот; при разрезании листа на три заготовки устанавливаются три накладки и собачки

трех высот. Таким образом, определенные собачки транспортера снимают полосы жести только с определенных накладок.

На нарезном столе устанавливается ползун, регулирующий натяжение цепи с собачками. Боковые каретки 6 совершают возвратно-поступательное движение и предназначены для центрирования листа. Ножевые валы 5 с режущими дисками и резиновыми кольцами и прижимы имеют > конструкцию, аналогичную ножевым валам и прижимам обрезного стола.

Перед ножами нарезки установлен ролик 7, притормаживающий полосы жести, поступающие к ножам, и препятствующий их выгибанию.

Приемный стол 10 устанавливается на кронштейны станины и стойку с опорой. Стол имеет магазины, в которые укладываются готовые бланки. Ширина и расположение магазинов на столе регулируются в зависимости от размеров бланка.

На валу приемного с гола закреплены маховичок 9 и две шестерни, которые находятся в зацеплении с двумя рейками. При провороте маховичка движение сообщается рейкам и жестко связанной с ними планке с кронштейнами. Последние перемещают стопки готовых бланков на край стола. Разрезанные бланки задерживаются откидной планкой S, которую необходимо поднять за рукоятку перед выемкой бланков из магазина. Приемный стол можно отводить в сторону, так как один из его кронштейнов соединен со станиной шарнирно.

Кинематическая схема приведена на рис. 3.

Электрооборудование включает два электродвигателя: А(Х 1-6 и АОЛ21-4 выключатель В.

|

|

Характеристика элементов передач кинематической схемы ножниц дисковых сдвоенных типа Б4-СНД (к рис. За)

| № поз. | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 13 | 4 | 15 | 16 | ||

| т | 4 | 3,5 | 3,5 | 4 | 4 | 4 | 4 | 3 | 4 | 3 | |||||||

| г | 17 | 21 | 51 | 17 | 22 | V?, | 75 | 50 | 20 | 35 | 45 | 21 | 617 | 20 | 24 | ||

| t | 19,05 | 19,05 | 19,05 | 21 | ,4 | 19,05 | |||||||||||

| d | 105 | ||||||||||||||||

Продолжение

| № поз. | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 |

| т | 5 | 5 | 3 | 3 | 2,5 | 3,5 | 3,5 | 3,5 | 5 | 3,5 | 5 | 4 | |||||

| z | 30 | 20 | 25 30 | 22 | 45 | 30 | 19 | 55 | 12 | 11 | 19 | 25 | 55 | 30 | 18 | 34 | |

| t | 19,05 | 'А\4 | 25,4 | 19 05 | |||||||||||||

| d | 360 |

Характеристика элементов передач

кинематической схемы приспособления

для заточки ножей (ножницы дисковые

сдвоенные типа Б4-СНД) (к рис. 36)

| № поз. | 1 | 2 | 3 |

| т | 0,8 | ||

| г | 17 | ||

| d | 140 | 50 |

магнитный пускатель МП, предохранитель Пр, штепсельный разъем Ш.

Пуск и остановка машины осуществляются от кнопочных станций Кн1, Кн2 и КнЗ.

Приспособление для заточки ножей устанавливается и крепится на крышках ножевых валов с помощью кронштейнов.

Валки нарезные или обрезные во время заточки откидываются. Шлифовальный круг может перемещаться вперед, назад, влево, вправо. По окончании заточки приспособление снимается.

Работа ножниц осуществляется следующим образом: от автоматического подавателя жести лист поступает на обрезной стол, откуда подается собачками двух высот к ножам обрезки на разрезание. Лист, разрезанный на две или три равные части, при помощи подающих валков передается на нарезной стол. На нарезном столе полосы жести разделяются и подаются к ножам нарезки для окончательного разрезания на бланки. Готовые бланки выдаются на приемный стол.

НАЛАДКА И РЕГУЛИРОВАНИЕ \

Для обеспечения правильного режима работы и перехода с заготовок одного размера банки на другой в ножницах необходимо отрегулировать ножи, прижимные планки, боковые направляющие, боковые планки магазинов приемного стола, а также осуществить настройку гитары.

Комплектность

Ножницы дисковые сдвоенные типа Б4-СНД, шт. 1

Приспособление для заточки ножей, шт.... 1

Техдокументация, экз,....,,.,,..,, 1

|

|

НАЗНАЧЕНИЕ

Агрегат (рис. 1) предназначен для изготовления корпусов сборных цилиндрических консервных банок из белой или белой лакированной жести.

Техническая характеристика

Производительность, корпусов в минуту 200; 250

Номера изготовляемых корпусов.... 4, 5, 6, 7, 8, 9, 11,

12, 13. 24 по ГОСТ 5981—62 Размеры изготовляемых корпусов, мм:

диаметр внутренний............................ ■.. 50; 72,8; 83,4 и 99

высота (без отбортовки)....... 56—-126

Толщина перерабатываемой жести, мм:

для корпусов банок 0 50 мм.... 0,19—0,22

для корпусов банок 0 72,8 и 0 83,4 мм 0,21—0,24 для корпусов банок 0 99 мм.... 0,24—0,27

Припой для пайки продольного шва ПОС-40

Рабочая температура паяльной ванны,

град.................................................................. 290—320

Регулировка температуры......................... Автоматическая

Электродвигатели: основной:

мощность, кет......................................................... 7,5

число оборотов в минуту................. 1460

вальцовки:

мощность, кет...................................... 1,1

число оборотов в минуту................. 2830

вспомогательный:

Мощность, кет........................................................... 3

число оборотов в минуту......................... 1430

воздуходувки:

: мощность, кет........................................................ 1,1

число оборотов в минуту....................................... 2830

механизма очистки:

мощность, кет..................................... 0,6

число оборотов в минуту............................... 1360

Суммарная потребляемая мощность, кет 30,3

Вентилятор:

тип............................................................. Ц4-70 № з

производительность, м31ч......................... 3500

напор, «г/л3.............................................................................................. 60

Габаритные размеры, мм:

длина.......................................................................... Ю200

ширина...................................................................... 1290

высота........................................................................ 1490

Вес, кг................................................................. 8900

УСТРОЙСТВО И РАБОТА

Корпусообразующий агрегат (рис. 2) последовательно выполняет следующие операции (рис. 3): отделение из стопы бланков по одному; вальцовку бланка; отсечку углов и надсечку бланка; загибку крючков бланка с двух сторон под углом 90°; загибку крючков бланка с двух сторон под углом

|

|

|

|

Рис. 2. Корпусообразующий агрегат типа Б4-СКБМ (общий вид)

135°; смазку загнутых крючков флоксом (паяльной жидкостью); формовку корпуса; склепывание продольного шва; смазку снаружи продольного шва флоксом; прогрев продольного шва и нанесение на него припоя; очистку продольного шва от излишнего припоя; охлаждение корпуса; разворот и выдачу готового корпуса к подъемнику транспортных устройств.

Агрегат состоит из двух автоматов: автомата с периодическим движением конвейерного типа, предназначенного для формования корпуса банки, и паяльного, являющегося непрерывно действующим автоматом конвейерного типа и предназначенного для пайки продольного шва корпуса, очистки шва от излишнего припоя и охлаждения корпуса.

Формующий автомат включает в себя следующие основные узлы: станину, магазин, механизм присосов, механизм поперечной подачи, механизм 'вальцов, механизм продольной подачи, механизм нотсечки и надсечки, механизм гибки крючков, уст--ройство смазки флоксом, механизм формования;корпуса (обжимной механизм, формующий патрон, ^механизм перемещения патрона,механизм молота), t привод.

£ Станина состоит из неподвижной фундаментной \ плиты 1 (см. рис. 2), арки 9, опор 5, стола 3 и двух с подвижных станин 6.

[ На подвижных станинах и внутри арки расположены асе рабочие органы формующегр автомата.

Магазин 4 предназначен для создания запаса, бланков, укладываемых вручную в стопу. Он состоит из стоек, планок, направляющих уголков, образующих камеру для бланков.

Механизм присосов 23 предназначен для извлечения бланков по одному из магазина и перемещения их вниз к направляющим стола. Он представ-, ляет собой кривошипно-шатунный механизм, к ползуну которого крепится коробка, соединенная гибким шлангом с вакуум-насосом. В коробку ввинчены штуцера, на которых укреплены присосы. Вакуум-насос предназначен для создания вакуума в присосах.

Механизм поперечной подачи заготовок 2 предназначен для подачи бланков из магазина в вальцы и представляет собой кривошипно-шатунный механизм, сообщающий толкателю возвратно-поступательное движение.

Механизм вальцов 22 предназначен для подачи бланка к механизму продольной подачи, а также для придания бланку прогиба, что облегчает формовку корпуса. Он состоит из двух валиков-шестерен, привод которых осуществляется от электродвигателя вальцов через клиноременную передачу.

Механизм продольной подачи 21 последовательно перемещает бланки к механизмам, которые производят технологические операции. Он состоит из кривовдипнд-шатуннргр механизма и кареток.

|

|

Механизмы отсечки Ы и надсечки t предназначены для отсечки углов и надсечки бланка. Каждый представляет собой кривошипно-шатунный механизм, состоящий из корпуса, направляющих, ползуна, шатуна и ножей.

Механизм гибки крючков 8 предназначен для отгибки концов бланка в две операции: в первой — на 90°, а во второй — на 135°. Он состоит из двух гибочных рычагов первой операции и двух гибочных рычагов второй операции.

Смазка крючков флоксом производится смазочным устройством 25, которое представляет собой капельницу с кисточкой и ванну с роликом. Флокс из капельницы поступает по трубке на кисточку, которая и смазывает один крючок во время прохождения бланка; другой крючок смазывается роликом.

Механизм формования корпуса 10 состоит из механизма обжима, формующего патрона, механизма перемещения патрона и механизма молота.

Обжимной механизм предназначен для огибания бланка вокруг патрона и захлестывания крючков. Он состоит из двух аналогичных кривошипно-шатунных механизмов.

Формующий патрон предназначен для зацепления крючков, получения заданной формы и размеров корпуса и его склепывания. Он состоит из основания, переходной насадки, штока и каретки с собачками.

Механизм перемещения патрона предназначен для зажима бланка между патроном и стойкой перед формованием корпуса.

Механизм молота предназначен для склепывания шва корпуса. Он представляет собой кривошипно-шатунный механизм, шатун которого связан пальцем с молотом. На молоте установлен боек, регулируемый по высоте клином относительно швообразующей планки.

Привод машины состоит из электродвигателя, ■ клиноременной передачи, коробки скоростей, зубчатой передачи и главного вала 19. На главном валу установлены винтовые шестерни привода ко-, ленчатого вала и эксцентрикового вала молота.; Паяльный автомат включает в себя следующие ! основные узлы: станину, привод, вспомогательный привод, механизм смазки, ванну паяльную, направляющую корпусов, основной транспортер, механизм очистки, воздуходувку, концевой транспортер, приспособление для разрыва корпусов.

Станина 16 состоит из двух плит, установленных на пяти стойках.

Привод 20 предназначен для передачи враще

ния от распределительного вала формующего ав

томата паяльному валу. Он состоит из зубчатой

передачи и распределительного вала. , •

От распределительного вала с помощью цепной передачи вращение передается узлам паяльного ; автомата.

Вспомогательный привод 17 обеспечивает работу узлов паяльного агрегата при отключенном ос- '* новном приводе. Он состоит из электродвигателя,

клйноременной передачи, редуктора и зубчатой передачи.

Механизм смазки // служит для промазывания продольного шва корпуса паяльной жидкостью (флоксом). В ванночке с флоксом установлен вращающийся ролик, который при прохождении корпуса над ним отжимается вниз и проворачивается за счет силы трения, нанося слой жидкости на шов.

Паяльная ванна 12 представляет собой литую корытообразную емкость, внутри которой установлен паяльный вал. Нагрев осуществляется двумя нагревательными элементами.

Направляющие корпусов предназначены для правильной ориентировки шва корпуса относительно паяльного вала. Они изготовляются сменными па четыре диаметра и представляют собой чугунные брусья с внутренней поверхностью, обработанной по диаметру корпуса.'

Основной транспртер 13 состоит из бесконечной цепи с* собачками, заклинивающими в своем зеве корпуса, предотвращая возможность смещения их швов.

Механизм очистки 14 служит для снятия со шва корпуса излишков припоя, нанесенного паяльным валом. Очистка осуществляется вращающейся щеткой, набранной из полотняных кружков, а снятие припоя со щетки — вращающимся дисковым ножом.

Воздуходувка 15 предназначена для охлаждения корпусов после пайки. Она состоит из вентилятора и электродвигателя. '

Концевой транспортер 18 служит для подачи корпусов в транспортные устройства линии и их инспекции. Он обеспечивает разворот корпусов на 90° перед их заходом в транспортные устройства.

Приспособление для разрыва корпусов служит для контроля качества пропаивания. Оно состоит из патрона, на который надевается испытуемый корпус, и эксцентрикового вала, поворотом которого производится разрыв корпуса.

Кинематическая схема приведена на рис. 4.

Электросхемой (рис. 5) предусмотрено ручное управление электрприводами и автоматическое регулирование температуры нагрева припоя в паяльной ванне электронными потенциометрами.

Схемой предусмотрены следующие блокировки:

а) взаимная блокировка электродвигателя глав

ного привода с электродвигателем привода паяль

ной части;

б) отключение двигателя главного привода: при

перегрузке транспортера; при несклепе бланка;

при прохождении двойного.бланка; при прохожде

нии помятого бланка;

в) отключение электродвигателя паяльной части

при перегрузке транспортера.

Машина работает следующим образом (см. рис. 3). Из стопы магазина механизмом присосов бланки по одному перемещаются в позицию 1 на направляющие стола, по которым механизмом поперечной подачи подаются в позицию 2 в вальцы для придания им прогиба, облегчающего формовку

|

|

|

|

| № поз. | 1 | 2 | 3 | 4 | ■ 5 | 6 | 7 | 8 | 9 | 10 | 12 | 13 | |||

| т | 3 | 3 | 3 | 6,5 | 3 | 4 | 4 | 3 | 4 | 4 | |||||

| г | 17 | 32 | 48 | «11 | 40 | 24 | 32 | 44 | 20 | ЬО | 13 | 17 | 21 | ||

| t | 19,05 | 19,05 | 19,05 | ||||||||||||

| d | 230 | 100 |

| № поз. | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| m | 3 | 4,5 | |||||||||||||

| z | 18 | 26 | 26 | 24 | 30 | 16 | 23 | 24 | 32 | 15 | 36 | 10 | 14 | 20 | 16 |

| t | 15,875 | 15,875 | 19,05 | 15,875 | 15,875 | 15,875 | 15,875 | 19,05 | 12,7 | 12,7 | 12,7 | 12,7 | 12,7 | ||

| d |

| № поз. | i 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 | 41 | 42 | 43 | 44 | 45 | 46 |

| m | ?. 5 | 3 | 2,5 | 2,5 | 4 | 3 | 4,5 | 4,5 | ||||||||||

| г | 4 | 20 | 37 | 16 | 48 | 28 | 21 | 27 | 15 | 14 | 21 | |||||||

| t | 19,05 | 15,875 | 15,875 | |||||||||||||||

| d | 110 | 220 | 95 | 75 | 68 | 95 | 130 |

| № поз. | 47 | 48 | 49 | 50 | 51 | 52 | 53 | 54 | 55 | 56 | 57 | 58 | 59 | 60 | 61 | 62 | 63 | 64 |

| m | 1,5 | 4,5 | 4,5 | 4,5 | 4,5 | 4,5 | 3 | 5 | 6,5 | 9. | ? | |||||||

| г | 16 | 16 | 30 | 11 | 12 | 28 | 26 | 24 | 27 | 45 | 36 | 25 | 33 | 11 | 17 | 20 | ||

| t | 9,525 | 9,525 | 19,05 | 19,05 | ||||||||||||||

| d | 70 | 80 |

корпуса. Затем бланки переходят в позицию 3 на механизм продольной подачи, которым последовательно перемещаются к механизмам, выполняющим технологические операции образования корпусов: отсечки и надсечки — в позицию 4\ гибки крючков — в позиции 5, € последовательно на 90 и 135°; смазки крючков флоксом — в позицию 7; огибание бланка патрона; захлестывание крючков и склепывание корпуса — в позицию 8.

Швы корпусов, подготовленные к пайке, смазываются флоксом в позиции 9, после чего корпуса поступают в позицию 10 в ванну с расплавленным припоем. Вращающийся в ванне паяльный вал наносит на шов корпусов припой, излишки которого очищаются в позиции // щеткой. Перед подачей корпусов на транспортирующие устройства пропаянные швы подвергаются охлаждению в позиции 12 воздухом.

Качество шва контролируется вручную на приспособлении для разрыва корпусов.

НАЛАДКА И РЕГУЛИРОВАНИЕ

Перед пуском в эксплуатацию машина подвергается наладке и регулированию на каждый размер банки.

Регулированию подлежат: механизмы отсечки и надсечки, формующий патрон и механизмы обжима, сменные направляющие паяльного автомата, основной транспортер, механизм смазки паяльной жидкостью, ванна паяльная, механизм очистки, воздуходувка, приводная станция и концевой транспортер.

Комплектность

Корпусообразующий агрегат типа Б4-СКБМ, шт.......... 1

Сменные узлы и детали, компл............................................... 1

Инструмент, компл........................................................................... 1

Запасные части, компл. ■ ■ ■.................................................. 1

Техдокументация, экз....................................................................... 1

|

|

НАЗНАЧЕНИЕ

НАЗНАЧЕНИЕ

Машина (рис. 1) предназначена для отгиба фланцев у корпусов цилиндрических консервных банок, необходимых для присоединения концов (донышек и,крышек).

Техническая характеристика

Производительность, корпусов в минуту 150, 200, 250 Номера отбортовываемых корпусов... 3, 4, 5, 6, 7, 8,

9, 11, 12, 13, 20,

23 и 24 по ГОСТ 5981—62 Размеры отбортовываемых корпусов, мм:

диаметр........................................................ 50; 60,5; 72,8;

83,4; 99

высота.......................................................... 38, 126

Количество отбортооочных патронов, шт. 12

Электродвигатель:

мощность, кет....................................... 1.5

число оборотов в минуту................... 950

Габаритные размеры, мм:

длина....................................................... 1590

ширина................................................... 630

высота......................................................................... 1340

Вес, кг................................................................. 1300

УСТРОЙСТВО И РАБОТА

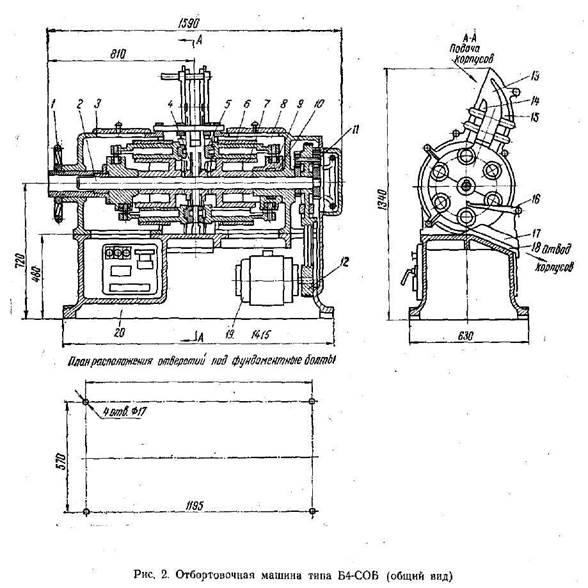

Отбортовочная машина (рис. 2) является горизонтально-роторной машиной непрерывного дейст-

вия и выполняет следующие операции: автоматически принимает корпуса от транспортных устройств, центрирует их относительно отбортовочных патронов, отбортовывает фланцы и выдает корпуса из машины для дальнейшей обработки.

Машина состоит из следующих узлов: станины* правого и левого отбортовочных механизмов, направляющих, привода и электрооборудования.

На станине смонтированы все механизмы машины. Она состоит из основания 20 и укрепленных на нем правой 8 и левой 3 стоек. Правый отборто-вочный механизм смонтирован в правой стойке и представляет собой крестовину 7, укрепленную неподвижно на валу. На крестовине смонтированы пуансоны 6 с роликами 9, которые благодаря вращению крестовины перемещаются в пазе кулачка 10 и сообщают пуансонам возвратно-поступательное движение.

На другом конце пуансонов крепятся сменные отгибочные патроны 5 и фланцы, с помощью которых производится отбортовка корпусов банок. Звезда 4 принимает корпуса банок с подводящей направляющей, центрирует их относительно отбортовочных пуансонов и выводит на отводящую направляющую.

|

|

|

|

Левый отбортовочный механизм идентичен правому. Крестовина его может перемещаться вдоль вала 2, что дает возможность настраивать отбортовочный механиам в целом на необходимую высоту банки.

Перемещение вдоль оси вала левого отбортовоч-ного механизма осуществляется вращением маховика /, укрепленного на корпусе стойки.

Направляющие предназначены для приема корпусов банок с подводящего конвейера, направления их на звезду отбортовочного механизма и отвода отбортовочных корпусов на отводящий конвейер.

Подводящая течка состоит из правой и левой щек 15 и регулируемых направляющих 14 и 15.

Отводящая течка состоит из правой и левой боковин 17, дна лотка 18, рога 16.

Детали и узлы направляющих регулируются под соответствующий диаметр корпуса банки.

Привод машины предназначен для передачи движения1 от электродвигателя 19 через клиноре-менную передачу 12 и планетарный редуктор 11 к отбортовочному механизму.

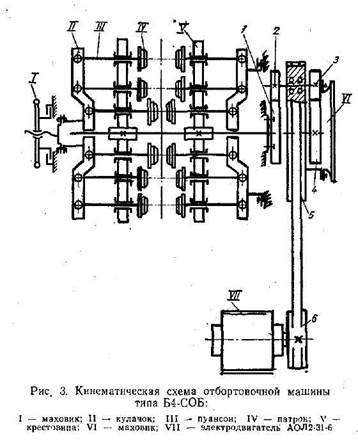

Кинематическая схема приведена на рис. 3.

Электросхема предусматривает два режима работы отбортовочной машины: автоматический и наладочный.

При автоматическом режиме на пульте управления транспортными устройствами срабатывает реле РБ и своими контактами подготовляет цепь включения пускателя МП.

При наладочном режиме реле РБ теряет питание. Работа машины зависит только от включения пусковой кнопки.

Машина работает следующим образом. Корпус банки, изготовленный корпусообразующим автоматом, по транспортирующим устройствам поступает

|

|

Характеристика элементов передач кинематической схемы Б4-СОБ (к рис. 3)

| Ms ПОЗ- | 1 | 2 | 3 | 4 | 5 | ||||

| т | 4 | 4 | 4 | 4 | |||||

| г | АЬ | 19 | 18 | 4fi | |||||

| & | 400 | 148 | 197. | 246 | 296 |

на подводящую течку отбортовочной машины, которая направляет его на звезду. Звезда центрирует корпус относительно отбортовочных пуансонов. С момента попадания корпуса банки в гнездо звезды начинается постепенный процесс сближения пуансонов правого и левого отбортовочных механизмов до определенной величины, со п ров ож дающей-■ ся отгибкой фланцев у корпуса банки с двух сто-

рон. Затем следует процесс отхода пуансонов, по окончании которого звезда подает отбортованный корпус на отводящую течку, откуда по конвейеру корпус поступает на закатку.

2020-07-01

2020-07-01 241

241