Предлагается следующая последовательность расчета, методику которого можно распространить также и на насосы иных типов.

Исходными данными являются частота вращения n, эффективная (полезная) подача Qэф, давление нагнетания рн и величины объёмного ηо и механического ηмех КПД.

4.2.1 По заданной эффективной подаче Qэф определяется теоретическая (расчетная) подача Qт.

(4.1)

(4.1)

4.2.2 Исходя из заданной частоты вращения n, определяют рабочий объем насоса q

(4.2)

(4.2)

Для поршневых (плунжерных) гидромашин изменение рабочей камеры за один оборот описывается выражением:

(4.3)

(4.3)

где f, d –площадь поршня (цилиндра), и его диаметр;

h - ход поршня, h=2e;

z - суммарное количество поршней во всех рядах,

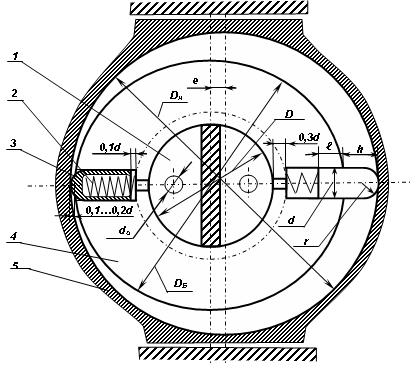

Рисунок 4.2 - Расчетная схема роторной радиально-поршневой ОГМ

При определении значений параметров, входящих в уравнение (4.3) учитываются конструктивные особенности элементов, образующих рабочую камеру и данные практики. В частности, число цилиндров zi в одном ряду (в одной плоскости) выбирают от 5 до 11 (влияет на диаметр поршня d). Число рядов k цилиндров - от одного до трех и редко - до пяти.

(Для машин с несколькими циклами работы за один оборот, при определении рабочего объёма эту кратность необходимо учитывать).

4.2.3 Далее из уравнения (4.3) определяется диаметр поршня:

(4.4)

(4.4)

где  - конструктивный параметр (обычно i = 1…1,5).

- конструктивный параметр (обычно i = 1…1,5).

Вычисленное значение d округляется до ближайшего значения по действующим ГОСТам, а значение h - до ближайшего четного числа миллиметров, обеспечивая при этом минимальные расхождения требуемого и полученного значений q.

4.2.4 При применении цилиндрового золотника распределение осуществляется через выполненные в цапфе окна, с которыми при вращении блока поочерёдно соединяются рабочие камеры через отверстия в донышках цилиндров. Через осевые каналы эти окна соединяются с всасывающей и нагнетающей магистралями (для насоса). При расчете сечения каналов исходят из допустимой скорости потока жидкости во всасывающих каналах, которая для самовсасывающих насосов υдоп =3…4 м/с, в ГМ с подпиткой – до υдоп =6 м/с.

- диаметр осевых отверстий. (4.5)

- диаметр осевых отверстий. (4.5)

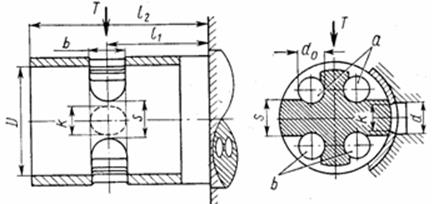

Рисунок 4.3 - Опорно-распределительная цапфа

4.2.5 Наружный диаметр распределительной цапфы зависит от количества осевых отверстий а и b и их диаметра do и прочности цапфы под действием боковой нагрузки Т.

Диаметр цапфы D может быть принят по эмпирическому выражению, исходя из рабочего объёма:

(4.6)

(4.6)

где k=0,206 и bo=1,31 для давлений до 7,5 МПа

k=0,04 и bo=1,5 для давлений до 15 МПа

Размер окон всасывания выбирают из условия неразрывности потока при средней скорости поршня не выше 2,2 - 2,5 м/с.

При выборе длины консольной части обычно выдерживают следующие соотношения (рис. 1.3): l2≈(2…2,5)D; l1≈(1,5…1,9)D; b≈(0,3…0,4)D.

Ширина перемычки s должна обеспечить надёжное отсекание каналов от цилиндров и надёжное заполнение рабочих камер. Это условие выражают углами перекрытия φ и δ между осями цилиндра при положениях, соответствующих полной отсечке его окна от окон а и b в начале (сплошная) и в конце (штрих-линия) перехода цилиндром зоны перемычки.

Ширина перемычки s должна обеспечить надёжное отсекание каналов от цилиндров и надёжное заполнение рабочих камер. Это условие выражают углами перекрытия φ и δ между осями цилиндра при положениях, соответствующих полной отсечке его окна от окон а и b в начале (сплошная) и в конце (штрих-линия) перехода цилиндром зоны перемычки.

вверху: φ=φ1 + φ2

внизу: δ=δ1+δ2

где φ1 и δ1 – углы упреждения; φ2 и δ2 – углы запаздывания.

В случае симметричного исполнения величину перекрытия можно принять m=s-k k≈0,03D…0,05D.

Далее цапфа проверяется на прочность и деформацию для данной нагрузки. Расчёт цапфы на прогиб от действия усилий реакции Т выполняют из условия предотвращения заклинивания скользящей пары “ротор-цапфа”. Цапфу рассматривают как консольную балку, принимая допускаемое напряжение на изгиб в зависимости от материала из которого она изготовлена.

Далее цапфа проверяется на прочность и деформацию для данной нагрузки. Расчёт цапфы на прогиб от действия усилий реакции Т выполняют из условия предотвращения заклинивания скользящей пары “ротор-цапфа”. Цапфу рассматривают как консольную балку, принимая допускаемое напряжение на изгиб в зависимости от материала из которого она изготовлена.

Для уменьшения сил, действующих на цапфу, применяют гидростатическую разгрузку. Для этого на поверхности цапфы выполняют канавки (круговые или некруговые), соединенные с полостями высокого или низкого давления.

4.2.6 При проектировании блока цилиндров необходимо обеспечить заделку плунжера при крайнем выдвинутом его положении, чтобы устранить возможность смятия цилиндра под действием боковой силы и обеспечить герметичность соединения. Минимальная величина заделки L поршня в выдвинутом его положении должна быть не менее L > (1,5…2)d.

В соответствии с этим длина цилиндра (глубина расточки в роторе)

Lц=0,1d+h+(1,5…2)d (4.7)

Следовательно, для схемы цилиндрового блока, приведенной на рисунке 4.2, внешний диаметр блока цилиндров

Dб=D+2 Lц +0,6d (4.8)

7. Общая длина поршня Lп плунжерного типа должна быть такой, чтобы он в утопленном положении выступал из цилиндра на (0,1…0,2) d. В соответствии с этим длина поршня

Lп=h+(1,5…2)d+(0,1…0,2)d=h+(1,6…2,2)d (4.9)

8. Радиус сферы головки плунжера обычно принимают

r=(1,5…2,5)d (4.10)

9. Диаметр цилиндрической направляющей статорного кольца может быть принят как

(4.11)

(4.11)

где bн=6,9 при давлениях до 7,5 МПа;

bн=7,8 при давлениях до 15 МПа.

При проектировании гидромотора по заданному эффективному моменту Мэф на его валу и механическому КПД ηмех сначала подсчитывается теоретический момент

(4.12)

(4.12)

Значение КПД ηмех обычно равно 0,85-0,9. Далее выбирается рабочее давление р и определяется рабочий объём машины q.

(4.13)

(4.13)

Расчёт прочих параметров гидромотора производится так же, как и расчёт насоса.

2020-07-01

2020-07-01 547

547