Қызуға беріктік қорытпалардың құрамына хром, алюминий және кремний қосады, олар жоғарғы температураларда тотықтандырушы газдардың әсеріне болаттың қарсыласуын жоғарлатады. Бұл элементтердің әсері негізгі металды тотықтанудан қорғайтын, болат пен қорытпалардың бетінде пайда болатын жұқа, тығыз қабыршықтарға негізделген.

Хромды болат (12-14%Сr) 700-8000С дейін жеткілікті тотыққа төзімділігімен айқындалады. Болаттағы хром 15-17% болғанда тотыққа төзімділігі 850-10000С дейін, ал 30% Сr болса 11000С дейін сақталады.

Көп мөлшерде кремний, хром, никель болатын күрделі легірленген болаттар (Х6СЮ, 4Х9С2, 1Х12СЮ, Х18Н25СЮ), 800-ден 11000С дейін қыздырғанда жоғарғы тотыққа төзімділігін жоғалтпайды.

Жоғарғы температуралар мен қысымның әсеріне тап болатын бөлшектерді жасау үшін әдетте Х25Н20С2 таңбалы хромникелькремнийлі болат қолданылады. Бумен не газбен жұмыс істейтін турбиналардың бөлшектері мен клапандар 4Х14Н14Б2М таңбасы тым күрделі болаттан жасалады.

Тозуға төзімді болаттар тобынан марганецті болатты (0,9-1%С пен 12-14% мөлшерінде Мn) еске аламыз, ал 1000-10500С қыздырылып суда шыныққан соң таза аустениттік құрылымды болады. Бұл болат үлкен тұтқырлығымен қатар тозуға қарсы жоғары қарсыласатын бөлшектер (жерқазатын машиналардың, экскаваторлардың ожаулары мен күнқағарларын, драгаларды, ұнтақтаушы жақтар, темір жолдардағы стрелкалар мен крестовиналар) жасау үшін қолданылады.

Магнитті болаттар жұмсақ магнитті және қатты магнитті болып бөлінеді. Жұмсақ магнитті болаттар өзекшелерді, трансформаторларды, генераторларды, электрлі моторларды және электрлі магниттерді (динамикалық пен трансформаторлық болаттар) жасау үшін пайдаланылады. Бұл болаттар жоғары магниттік өткізгіштігімен, гистерезис пен құйын тоқтарға шамалы жоғалтуымен белгілі болады.

Магнитті қатты болаттар бірқатар өлшеуіш аппараттарға, радиоаппаратураға қойылатын тұрақты магниттерді жасау үшін қажет. Бұл болаттар жоғарғы коэрцитивтік күшімен және қалдық индукциясымен белгілі болады. Тұрақты магниттерді Со, W, Сr, Ві, Сu және Аl легірленген күрделі болаттардан жасайды.

Магнитті қатты болаттардағы жоғары магниттік қасиеттері және олардың тұрақтылығы тек легірлеуші элементтердің белгілі санын қосу жолымен емес, сол сияқты термиялық өңдеудің арнайы тәртіптерін сақтаумен жетілдіріледі.

Алғашқыда 1100-12500С температурада тұрақтандыру жүргізіледі, сонан соң 830-8500С температураларға дейін шынығуға қыздырып, майда суытады, ең аяғында 1000С жұмсартады (ауада суытып).

Никельдің көп мөлшері (35-44%), ал көміртектің аз мөлшері (0,35% дейін) болатын болаттар аустениттік құрылымға ие болып, қыздырғанда олардың жылулық кеңею коэффициенті төмен болады.

Ерекше жылулық қасиеттерімен белгілі болаттардың үш таңбалы: инвар (36% Nі) немесе суперинвар (31%Nі мен 50% Со), платинит (42%Nі) және элинвар (Х8Н36) болады. Инвардың сызықтық ұлғаю коэффициенті - 50-ден +1000С-қа дейін (0) нөлге жақын. Дегенмен 1000С жоғары температурада бұл коэффициент жоғарлайды және 2750С-да қарапайым болаттардың сызықтық ұлғаю коэффициентінен көп болады. Инвар дәл прибор жасауда (геодезиялық және оптикалық приборлар) қолданылады.

Платиниттің сызықтық кеңею коэффициенті, шынының сызықтық кеңею коэффициентіне жақын болады, оған жақсы пісіріледі (қымбат платинитты ауыстырады).

Элинвар -50-ден +1000С температура аралығында мүлдем өзгермейтін тұрақты серпімділік модулімен ерекшеленеді. Элинвардан сағаттардың серіппесін, камертонды және көптеген физикалық аспаптардың бөлшектерін жасайды.

Коррозияға және қызуға төзімді болат маркалары үш таңбалы санмен белгіленеді,бірінші сан келесі мағынаға ие: 2-хроммарганецникельді болаттар азотпен 3-хромникельді болат 4-хромды болат 5-хроммолибденді болат 6-басқа элементтер үлесі бар хромникельмолибденді және хроммолибденді болаттар. Мысалы:302 маркалы болат-хроникельді болат,құрамында 17-19% Cr және 8-10% Ni бар.

2. Металды қыздырғанда, күкірттің болат құрылымын бұзу қабілетін түсіндіріңіз

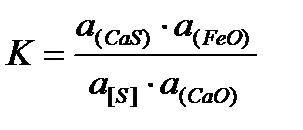

.Болат балқыту агрегатында күкіртсіздендіру. Ең арзан және қол жетімді күкіртсіздендіргіш әк (немесе әктас) болып табылады.Қожда еріген әк СаО пен металда еріген күкірттің өзара әрекеттесуі мына түрде болы мүмкін: арзан және қол жетімді десульфуратор-әк (немесе әктас)1) күкірттің металдан қожға өтуі және күкірт пен әктің қожда әрекеттесуі (FeS) + (СаО) = (CaS) + (FeO);

2)металл-қож шекарасында әрекеттесу Fe + [S] + (СаО) = (CaS) +(FeO),

Қождағы СаО активтілігі жоғарылаған сайын және FeO мен күкірттің активтілігі төмендеген сайын металдағы күкірт мөлшері азаяды.

Қождың металдан күкіртті шығару қабілетін сипаттау үшін жиі оңайлау өрнек қолданылады:  .Әдетте

.Әдетте  шамасын күкіртті тарату коэффициенті деп атайды,металда да негізгі қожда да күкірт жақсы еритінін көрсетеді,яғни бұл жағдайда тарату заңы ережелері қолданылуы мүмкін.Температура жоғарылағанда

шамасын күкіртті тарату коэффициенті деп атайды,металда да негізгі қожда да күкірт жақсы еритінін көрсетеді,яғни бұл жағдайда тарату заңы ережелері қолданылуы мүмкін.Температура жоғарылағанда  шамасы әдетте өседі,өйткені осы кезде қожда салынған әктің түйіршіктерінің еруі жақсарады,және де металл көлемінен металл-қож бетіне күкірттің диффузия процесін жеделдетеді.

шамасы әдетте өседі,өйткені осы кезде қожда салынған әктің түйіршіктерінің еруі жақсарады,және де металл көлемінен металл-қож бетіне күкірттің диффузия процесін жеделдетеді.

CaS қосылысы өте берік. CaS түзілгенде Гиббс энергиясының өзгеруі:

Саж+1/2S2 (г) = CaST,

ΔGº = –702500 + 193,34 Т.

Металдан негізгі қожға өткен күкірт негізінен қождан металға қайтадан өтпейді(егер қож негізділігі жеткілікті болса).Қышқыл қожда СаО белсенділігі өте аз және оларға металдан күкірт өтпейді.

Қож құрамының күкіртті таратуға әсері 5 сур.көрсетілген,онда күкірсіздендіру дәрежесін (S)/[S] қатынасын көбейту) көтеру екі әдіспен жүреді:қож негізділігін көтеру немесе оның қышқылдығын азайту.Қышқыл жағдайда балқытқанда қышқылы аз қожды (a (FеO) –ның төмен мәні) алу қиын, сондықтан алынған күкіртті тарату коэффициентінің мәні бұл жағдайда әдетте аз ( < 10).

< 10).

3. Лигерленген болат сынықтарын қолдану туралы айтыңыз

Төмен легірленген болат дегеніміз не?

Төмен легірленген болаттар - бұл көміртекті болаттармен салыстырғанда қасиеттері жақсартылған легірленген болаттардың түрі. Мысалы, бұл қорытпа көміртекті болатқа қарағанда жақсырақ механикалық қасиеттерге ие және коррозияға төзімді. Төмен легірленген болаттардың көміртегі мөлшері 0,2% -дан аз. Көміртектен басқа қоспалы элементтерге Ni, Cr, Mo, V, B, W және Cu жатады.

Бұл легирленген болатты дайындау процесі көбіне термиялық өңдеуді және температураны (қалыпты күйге келтіру үшін) қамтиды. Бірақ қазір бұл сөндіруді және темпераментті қамтиды. Сонымен қатар, барлық легирленген болаттан жасалған барлық материалдар дәнекерленген. Дегенмен, материал кейде дәнекерлеуді алдын-ала немесе кейінгі әдіспен жүргізуді қажет етеді (жарылып кетпес үшін).

Төмен легірленген болаттардың кейбір артықшылықтары мыналарды қамтиды:

1. Кірдің беріктігі Сығымдау күші Тотығуға төзімділік Сутегіге төзімділік Төмен температуралық икемділік және т.б.

Сонымен қатар, бұл материал өнеркәсіпте өте пайдалы, бірақ 580 ° C-тан төмен температурада. Егер температура одан жоғары болса, онда бұл материал жоғары температураға төтеп беру үшін жеткілікті тотығуға төзімділіктің болмауына байланысты енді орынды болмайды.

Жоғары легирленген болат дегеніміз не?

Жоғары легирленген болаттар - бұл легірленген болаттардың 5% -дан астамы бар легірленген болаттардың түрі. Төмен легирленген болаттардан айырмашылығы, жоғары легирленген болаттарға арналған легирлеуші элементтер - хром және никель. Бұл типтегі белгілі мысал - бұл баспайтын болат.

Хром болатты болаттың бетіне жұқа оксид қабатын береді. Біз оны жасырын қабат деп атаймыз, өйткені бұл қабат металдың коррозиясын кешіктіреді. Болатқа аустениттік сипат беру үшін өндірушілер әдетте көміртегі мен марганецтің көп мөлшерін қосады. Сонымен қатар, бұл материал аз легирленген болаттарға қарағанда қымбат.

Төмен легирленген болаттар мен жоғары легирленген болаттардың арасындағы айырмашылық неде?

Төмен де, жоғары легирленген болаттар да көміртекті болаттарға қарағанда жақсартылған қасиеттерге ие. Алайда, төмен легірленген болаттар мен жоғары легирленген болаттар арасындағы басты айырмашылық төмен легирленген болаттардың 0,2% -дан аз легірлеу элементіне ие екендігінде, ал жоғары легирленген болаттарда 5% -дан астам легірлеу элементі бар. Химиялық құрамды қарастырған кезде аз легирленген болат құрамында темір, көміртегі (0,2% -дан аз) және Ni, Cr, Mo, V, B, W және Cu сияқты басқа да легирлеуші элементтер бар, ал жоғары легирленген болаттарда темір хром, никель, көміртегі, марганец және т.б.

Легирлеу реті. Легирленген болаттарды доғалы пештерде балқыту кезінде легирлеу реті легирлейтін элементтердің оттек туындыларына тәуелді.Темірге (никель, молибден) қарағанда оттекке төмен туынды болып табылатын элементтер балқыту кезінде тотықпайды, және оларды балқытудың бастапқы кезеңіне енгізеді —никельді опырылымға, молибденді балқытудың соңында немесе тотықтыру периодының басында қосады. Хром мен марганец темірге қарағанда оттекке туынды болып келеді. Сондықтан қалпына келтіру кезеңінің басында тотықтырғыш қожды құйғаннан кейін металды хроммен немесе марганецпен легирлейді. Вольфрам темірге қарағанда оттекке үлкен туынды болып табылады. Ол тотығуы мүмкін және оны әдетте қалпына келтіру кезеңінің басында енгізеді. Вольфраммен легирлеу ерекшелігі ферровольфрамның балқуының (~2000°С) жоғары температурадан ол баяу ериді және металдағы вольфрам мөлшерін түзету үшін ферровольфрамды ваннаға шығарудан 30 мин дейін кем емес уақытта қосуға болады. Кремний, ванадий және ерекше титан және алюминий оттекке үлкен туынды болып келеді және оңай тотығады. Болатты феррованадиймен легирлеуді шығарудан 15—35 мин дейін, ферросилицимен шығарудан 10—20 мин дейін жүргізеді. Ферротитан пешке шөмішке шығаруға 5—15 мин дейін уақытта енгізеді. Алюминийді пешке шығарғанға дейін 2—3 мин қосады.

№10 билет

1. Тотықпайтын болатқа анықтама беріңіз.

Тотықпайтын болаттың қазіргі заманғы өндіріс технологиясды (7) және (8) теңдеуінен шығатын нәтижеге негізделген, соларға сәйкес жүйедегі Рсо парциалды қысымының төмендеуі [%Cr][%C] концентрация қатынастарының тепе-теңдік жағдайында жоғарлайды. Сәйкесінше, болаттың құрамындағы хроммен Рсо төмендеуімен хромның угарын жоғарлатпай аз көміртек құрвмын алуға болады.

Төмен парциал қысымы СО немесе оны басқа газдармен араластыру, әдетте инертті, немесе вакуум құру нәтжесінде тотықпайтын болат өндірісінің қатары өнделген. Әлемдік тотықпайтын болат өндірісінің 90% бұларды қолдану арқылы жүзеге асады.

Аргонды-оттекті рафинирлеу.

Тотықпайтын болаттын аргонды-оттекті рафинирлеу үрдісі Рсо парциалды қысымды аргонмен төмендетууге негізділген. Сондықтан металды оттекпен емес, оттекпен аргон араласқан қоспамен үрлейді. Осындай үрлеудің нәтижесінде көміртектің тотығуынан пайда болатын СО монооксид аргонмен араласып соған сәйкес оның парциалды қысымы төмендейді. Балқытудың тұрақты немесе басқа параметрлерінде [%Cr][%C] концентрацияларының қатынастарын үлкейтуге мүмкіндік береді.

Аргонды-оттекті рафинирлеу ағылшын тілді әдебиетте АОО (Argon Oxyden Desaburisation - аргон оттек көміртексіздендіру) атауға ие болды, 1) Union Carbide Corp. (АҚШ) өнделіп және алғашқы рет 1968 жылы қолданылған. Үрдістің жоғары тиімділігі – хромның төмен угары кезінде төмен құрамыда көміртектің шамасы төмен болат алуға, көміртекті феррохромды және т.б. қолдануға мүмкіндігі оның басқа мемлекеттерде қарқынды тарауына себеп болды. Алдынғы 8 жылда 12 мемлекетте АОР 52 агрегаты құрылды, олардың 19 АҚШ-та. АОР үрдісі тотықпайтын болат өндірісінде басым жағдайға ие болды, 1990 жылдың басында оның үлесіне осы болаттын 75 пайызы тиесілі еді.

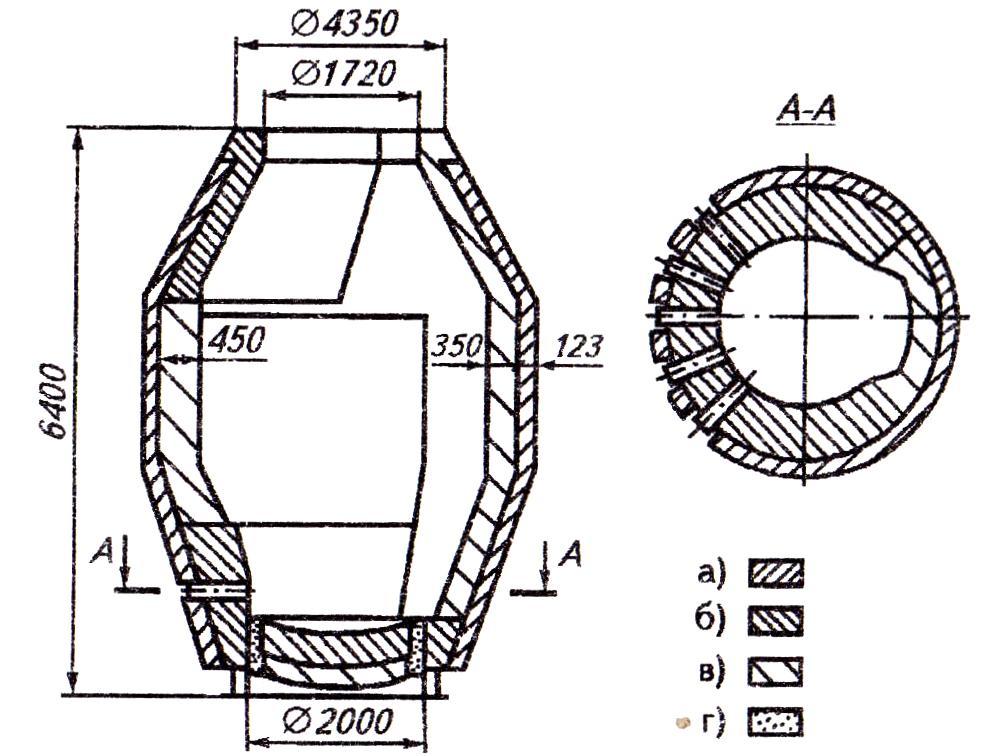

Үрдіс АОР реакторларында жүргізіледі, оның сыйымдылығы 7 ден 175 т. құрайды. Сыйымдылығы 80 т реактор және оның футеровкасы 33 сур. көрсетілген. Реактордың бір жағына төменгі жанғы бөліміне аргонмен үрлеу үшін 3-5 фурма орнатылған. Реактор футеровкасының төзімділігі 50-100 балқыту; сондықтан болат балқытатын цехтарда әдетте бір доғалы пешке үш реактор орнатады. Олардың біреуі жұмыс жасаса, екінші салқындауа, үшіншісі футеровка жөндеуінде болады.

Темірхромды қорытпа түріндегі рафинирлейтін жартылай өнімді әдетте ДСП-да алады, хроммен жоғары лигерленгенді қолданады, ал аустенитті болатты никельмен, скрап, прокаттын қимасын, болат ломын алғанда қолданады. ДСП-ға сондай-ақ көміртекті феррохром салады. ДПС-та балқытудағы хром угарын төмендету үшін, сонымен қатар көміртектің тотығуымен қамтамасыздандырылатын АОР үрдісін тиімді жүргізуді ескере отырып және үрдіс барысында металдың қыздыруын, жартылай өнімді балқытуды, әдетте, көміртектің 1,0-2,5% және кремнийдің 0,20-0,25% құмамымен аяқтайды. Жартылай өнімнің температурасы 1520-16000С.

Рис. 1. 80 т АОР агрегатының футеровкасы: а - күйдірілген смолодоломитті кірпіш; б - жоғары сапалы смолодоломитті кірпіш: в - күйдірілген доломитті кірпіш; г - смолодоломитті толық масса

Жартылай өнімді АОР агрегатқа құяды және жандағы придонды фурма арқылы аргон мен оттек қоспасынмен олардың мөлшерін өзгерте отырып үрлеуді бастайды.

АОР үрдісін екі кезенмен жасайды:

1.Тотығу

2.Тотықсыздану және десульфурация.

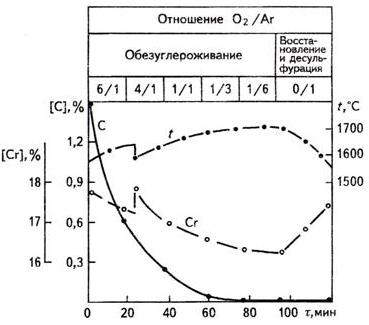

Тотығу кезенінде үрлеуді баспалдақты түрде жүргізеді, қорытпадағы көміртек мөлшерінің төмендеуімен байланысты үрленетін қоспадағы көміртегі мен оттегі қатынасының мөлшері 6/1 ден 1/6 ға дейін өзгереді. Газ қоспа құрамының осындай өзгерісі көміртектің мөлшері жоғары кезінде үрдеудің басында және келесі парциалды қысымның СО төмендеуі көміртек құрамының төмендеуімен және хром угарын төмендеу кезіндегі жоғары тотығу потенциалын қамтамасыз етеді. Аргонды-оттекті қоспаның металл көлемінде біркелкі орналасу мен қарқынды араласу, рафинерлеуге жағдайды қамтамасыздандыратын, бірнеше жандағы придонды фурмалар арқылы үрлеуге және түйінсіз орналасуына мүмкіндік береді.

Әдетте, тотығу кезеңі бес-алты баспалдақты тізбектілік қатынасты үрлеу қолданады O2/Ar: 6/1; 4/1; 2/1; 1/1; 1/3; 1/6; Тотықпайтын және ерекше төмен көміртекті құрамды болат алу үшін (<0,010....0,015%) соңғы баспалдақта үрлеуді O2/Ar 1/7...1/9 қатынас мөлшерінде жүргізеді.

Челябинскідегі металлургиялық комбинатта (ЧМК) Россиядағы жалғыз тотықпайтын болат өндірісі менгерілген АОР агрегатында, металды үрлеуді тотықтыру кезенінде қарапайы төрт кезенді схемада: 6/1; 4/1; 1/1; 1/3; жүргізеді. Үрлеудің бірінші баспалдағында көміртектің тотығу мөлшері 0,5-0,8% мөлшеріне дейін, зауыттар қатарында біруақытта придонды фурмалар арқылы жүргізеді, сонымен қатар ЧМК-да металл үрлеуін жоғарыдан АОР агрегатына горловина арқылы өткізілген фурма арқылы жүргізеді.

Тотығу кезенінде қажет жағдайында, алдынғы жартысында жөндірек, ванна түйіршіктелген никель, ферроникель және жоғары көміртекті феррохром бүктіріледі. Кезеңнің екінші жартысында ферромарганец бүктіріледі. Мысал ретінде АОР үрдісінің қарапайым түрі 2 суретте көрсетілген.

Рис. 2. АОР типтік процесінің жүрісі

Тотығу кезенінің көміртектің тотығуы қарқында жүруімен қатар хромның тотығуы да жүреді. Жалпы тотығу кезенінде хромның мөлшері 16...18% оның бастапқы мәнінен 1,5-2 %-ға төмендейді. Осы кезеңде хром тұнбасы 2 суреттегі қисықтағы металдағы хром құрамының өзгерісі оның кенет өзгеру түріндегі жоғарлау ретінде айқындалатынын ескерген жөн. Сондықтан хромның нақты тотығу дәрежесі, тотығу кезенінде хромның бастапқы және соңғы құрамынан салыстырғанда көп болып келеді.

Сондай-ақ 2 суретте тотығу үрдісі жүрген кзде металл температурасы жоғарлайтындығы көрінеді, ол экзотермиялық процестің және көміртек пен хромның тотығуының салдары болып табылады.

Тотығу үрдісінің барлық кезенінде ваннаға қож түзетін материалдар: әктас, кейде қождың агрессиялы қимылын төмендету үшін футеровкаға, аз мөлшерде доломит орнатады. Хром бөлшектерінің және басқа элементтердің тотығу нәтижесінде сонымен қатар қожтүзетіндердің тотығу үрдісі кезінде қождың құрамы өзгереді. Кезеңнің басында Cr2O3 құрамы қожда 15....25%, ал сонында әдетте 18-28% мәліметтер бойынша 34% және одан да көп мөлшерге жетеді. СаО сәйкесінше 25-40 және 35-45%.

Керек жағдайда ваннаға салқындатқыштар орнатады – ферроникель, лигерленген немесе болатты сүймен. Тотығу кезенінің бітуімен және керекті көміртек құрамын алуымен оттекті жеткізуді тоқтатады және жандағы придонды фурмалар арқылы тек аргонды үреді. Осындай үрлеу кезінде тотықсыздандыру үрдісін жүргізеді, оның мақсаты қождан металға көп мөлшерде хромды тотықсыздандыру сонымен қатар металды десульфурация болып табылады.Ол үшін қожға әктан (1...2,5% металл массасынан), 70% ферросилиций (1,5....2,0%) және қождың балқу температурасын төмендететін балқымалы шпаттан тұратын тотықсыздандыратын қоспа береді.Бұл қоспа жоғары температура (1700....17300с) байланысты және қождың металл сияқты ваннаны аргонмен үрлегенде қарқынды аралсуына байланысты тез балқиды.

Тотықсыздану кезенінде хромның тотықсыздану нәтижесінде қождағы Cr2O3 төмендейді, (FeO) белгілі бір мөлшерде тотықсызданады.

Тотықсыздану кезеңінің сонында қож құрамы әдетте келесідей: 38....53% СаО, 28....36 SiО2 , 1...2 Cr2O3 , 0,2...0,4% FeO, 0,2...0,5 %MnO, 5,5...6,5 МgO, 5,5...6,5 СаF2. АОР агрегатындағы пайда болатын шлак мөлшері металл массасынан 11...14% құрайды. Қождың осындай қышқылсыздану дәрежесінде АОР үрдісінде хромның металмен игерілуі 97...98,5% құрайды, ал тура жүретін хроммен игерілу ДСП-да балқытылғанда оның шығындарын ескергенде 95%-дан жоғары болып келеді. Бұл айтарлықтай жоғары болып келеді тотықпайтын болатты толығымен ДПС-те балқытқанда салыстырғанда 85...87%. Бұл төмен көміртекті болаттың аз мөлшерімен немесе тіпті оларсыз жұмыс істеуге мүмкіндік береді.

Үрдістің жүруі қанағатындырылмай жүрсе және қож қышқылсыздандырылса хромның менгерілуі төмендейді. Мысалы, ЧМК-да үрдісінің соңғы тотықсыздану кезенінде қожда Cr2O3 (0,87...14,96%) жоғары және тұрақсыз болуының нәтижесінде хромның төмен менгерілуі – тербеліс кезінде 69,8-ден 98,3%-ға дейін, орташада 88,1% болды. Авторлар бұны тотығу кезеніндегі үрлеу режимінің жетілменгендігімен және осы кезеңнің сонында қожда хром (18,0-40,1%) оксидінің жоғары құрамымен сонымен қатар балқытудың тотықсыздану кезенінің өнделмеген технологиясымен түсіндіріледі. Сонда да хромның осындай төмен менгерілуі (70%) сенгісіз; тіпті тотықпайтын болатты ДПС-та балқытқанда да ол ондай болмайды.

Қожда негізділік жоғары бола тұра ҒеО – ның құрамы төмен болуы (%СаО/% SiО2>1,5) болаттың десульфурациясына және тотықсыздану кезңінің уақытында <0,015...0,010% концентрациясына дейін металдан күкіртті шығаруға мүмкіндік береді. Күкіртті шығару негізінде тотықсыздану қожы қалыптасқаннан кейін жүреді, яғни тотықсыздану кезеңінің екінші жартысында. Сондықтан оны кейде десульфурация кезеңі деп атайды. АОР агрегатында тереңірек десульфурация қож ауыстырғанда болады. Бірақ тиімдірек келесі терең ковштағы болатпен өндеу десульфурация, мысалы, төменде кальциймен қарастырылады.

Тотықсыздану кезеңінде тек аргонмен үрлеу, ваннадан көп мөлшерде жылуды алып кетеді және металдың салқындауы шамамен 0,20....0,300 С/Мин жылдамдықпен жүреді.

АОР үрдісінде хромның жоғары менгерілуі үрлеудің сонында 0,015%.....0,020% көміртек құрамы жеңіл, 0,010% қиынырақ алынады.Бұған АОР агрегатында қорытпаны көміртексіздендіру көздерінің болмауы мүмкіндік береді.

Үрлеуге кететін оттек пен аргон шығыны жалпақ шектерде тербеледі және негізінде қорытпаны көміртексіздендіру дәрежесімен анықталады. Көміртектің бастапқы концентрациясында үрдістің басында 1,3-1,5% құрамында <0,03% көміртегі бар болатты алу үшін оттек 15-25м3/ т және аргон 18-23 м3/ т шығындалады.

АОР үрдісімен алынған тотықпайтын болаттың сапасы тек ДПС-пен балқытылған болатқа қарағанда жоғары болады. Үрлеу кезіндегі металдағы оттек құрамы 0,03-0,06 %, рафинирлеудің сонында 0,002-0,005%-ға дейін төмендейді, яғни оттекпен(0,008-0,010 %)үрлеу кезінен кейінгі доғалы электрпештен төмен. Сонын нәтижесінде төменірек сомалы (оксидтік қосылыстарда және қорытпада) оттек құрамына қол жеткізіледі және қышқылсыздандырғыштар үнемделеді. Тотықсыздандыру кезеңінде металды реакторда қарқынды араластыру пайда болған қышқылсыздандыру өнімдері қорытпадан жақсырақ шығарылады. Сондықтан АОР қолданып балқытылған металда оксидтік қосылыстар аз, электропештік металға қарағанда олардың өлшемі де төмен.

2020-08-05

2020-08-05 135

135