Азотты кетіру. Вакуумдау азот мөлшерінің азаюы келесі процесстердің нәтижесінде жүзеге асырылады:

1) құрамында нитрид түзуші элементтері бар болат пен балқымаларда нитридті металдық емес қосындылардың қалқып шығуы;

2) ваннада, футеровка бетінде немесе металлдық емес қосындылар бетінде пайда болған азот көпіршіктерінің бөлінуі;

3) газдар атомдары диффузия немесе конвекция нәтижесінде жылжитын, ваннаның ашық бетінінен (немесе араластыру кезінде ашылатын) газ десорбциясы;

4) СО көпіршіктер бетінен ішке қарай десорбциясы мен сол көпіршіктерімен әкетілуі;

5) аргонның көпіршіктер бетінен ішке қарай газ десорбциясы мен металлды аргонмен үрлеу жағдайында ваннадан көпіршіктерімен әкетілуі.

[N]= k  квадратты тамыр заңына бағынатын 2[N] = N2(г), реакцияның тепе-теңдігі қысым төмендегенде оңға қарай ығысады, алайда азоттың қозғалғыштығы сутегіге қарағанда төмендеу болады, сондықтан вакуум астында азотты балқымадан кетіру интесивтілігі сутегіге қарағанда төмендеу болады. Сонымен қатар азоттың кетірілуіне как хром, ниобий, ванадий, титан элементтері кедергу болады, олардың темірмен салыстырғанда азотпен химиялық туыстығы көбірек болады.

квадратты тамыр заңына бағынатын 2[N] = N2(г), реакцияның тепе-теңдігі қысым төмендегенде оңға қарай ығысады, алайда азоттың қозғалғыштығы сутегіге қарағанда төмендеу болады, сондықтан вакуум астында азотты балқымадан кетіру интесивтілігі сутегіге қарағанда төмендеу болады. Сонымен қатар азоттың кетірілуіне как хром, ниобий, ванадий, титан элементтері кедергу болады, олардың темірмен салыстырғанда азотпен химиялық туыстығы көбірек болады.

Металлдан азотты толықтай кетіру үшін сутегі кетіру жағдайымен салыстырғанда, тереңдірек вакуум мен ұстап тұру ұзықтылығы көбірек болу керек. Азотты кетірудің кинетикасы (сутегі де) процестің негізгі сатыларының өту жағдайларымен анықталады: 1) металл—газ бөлу шекара бетіне газ атомдарының тасымалдануы; 2)гидродинамикалық араластыру жоқ жұқа диффузиялық қабат арқылы диффузия (ваннаны араластыру неғұрлым интенсивті болса, соғұрлым диффузиялық қабат қалыңдығы аздау болады); 3) беттік адсорбциялық қабаттағы газ атомдарының адсорбциясы; 4) молизация және 2Naдc = N2 молекулалар түзілу реакциясы (сутегі үшін 2Hадс=H2); 5) түзілген молекулалардың газ фазасына десорбциясы; 6) бетінен өнімдерді (газ молекулаларын) шығару.

Осылайша, нәтижелік жылдамдық бірқатар факторларға тәуелді болады.

2. Болатты электрлік балқыту жайында айтып беріңіз

1.Электр балқытудағы шихта материалдары

Электр балқытудағы негізгі шихта материалы – болат сынықтары(75–100 %). Болат сынығы түсті металдар болмауы керек және аз мөлшерде никель мен мыс болу керек, фосфордың мөлшері сынықта 0,05 %-дан аспағаны жөн.Егер фосфор мөлшері көп болса,онда балқу ұзақтығы артады.Болат сынығы қатты тотыққан болмауы керек. Тот — темірдің оксидогидраты, осымен металл көп оттнгіге енеді.Болат сынығы ауыр болуы керек,бір жүктелу кезінде шихтаны қамтамасыз ету үшін(сібет).Жеңіл салмақты болат сынығынан кейін бірінші шихтаны бөлшектеп пешті және шихтаны отырғызу керек,балқу ұзақтығын арттыру қажет.

Соңғы жылдары металдық окатыш және кеуек темірдің кендері темір рудаларын тікелей тотықсыздандырып алатын, кенінен қолданылды. Ғе құрайды 85—93% Fe, темір оксиді балқымасының негізі болып, SiО2 жәнеА12О3.

Шикізаттардың негізгі айырмашылығы бұл — көміртегінің болуы осыдан 0,2 – 0,5 дейін 2 %және күкірттің аз мөлшері, фосфор, никель, мыс және басқа балқымалар, әдетте сынық болаттарда болады.Бұл болатты балқытуға мүмкіндік береді,балқма жоғарғы тазалықтан бөлініп шығуы.

Лигерленген болат қалдықтары қымбат ферросплавтарын үнемдеуге мүмкіндік береді. Сондықтан бұл қалдықтар бөлек жинап қояды.Осыларды болат балқытуда қолданамыз.

Көміртегінің құрамын жоғатрлату үшін,шихтада шойын қолданылады, кокс және электродтық бой.

Шойынның негізгі талап етеді—аз мөлшерлі фосфор;осымен, аз шихтаға көп фосфор енгізбеуі үшін (< 40 т) пешке 10 % шойыннан көп енгізбейді,үлкен салмақтарға артық емес 25 %.

Негізгі пештерде қож түзуші ретінде известь, известняк, плавиковый шпат, боксит, шамотный бойды қолданады; ал қышқыл пештерде — кварцевый песок, шамотный бой, известь.

Тотықсыздандырғыш ретінде темір рудасын қолданамыз, прокаттік окалинді, агломерат,темір кенді окатышты, газ тәріздес оттекті.

Қожтәріздес және тотықсыздандырғыштарға дәл сол қажеттіліктер ұсынылады,және де тағы басқа да болат балқыту үрдістерінде.Жекелегенде,әктас 90 % артық болады.СаО, аз емес 2 % SiО2, ас емес 0,1 % S және жаңа божды быть,металды сутегіге шығармау үшін.Темір рудасының мөлшері 8% SiО2, қождың мөлшері аз болмауы керек,аз емес 0,05 % S және 0,2 % Р;руданы болшектеп қолданған жөн 40—100 мм, сондықтан бөлшектер қабат арқылы қожға өтеді.

Плавикалық шпатта, қожды бөлу үшін қолданады, құрамы CaF2 асу керек 85 %.

3. Тотықсыздандыру кезеңіндегі дәстүрлі технология.

Болат балқыту өндірісінің басқа әдістеріне қарағанда электрбалқытудың артықшылығы негізінен металды қыздыру үшін электр энергиясын қолдану болып табылады.Электр пештерде жылу бөліну қыздырылған металда немесе оның бетіне тікелей жақын жерден жүреді. Бұл аз көлемде үлкен қуатты шоғырлауға және жоғары температураға дейін,кейде қайнау температураға дейін үлкен жылдамдықпен металды қыздыруға мүмкіндік береді.Электрлі балқыту кезінде металдың температурасы мен жылу шығыны бақылау мен реттеуге оңай түседі.

Электр пештерде балқытылатын барлық сортаментті бес топқа бөлуге болады:

1)ұсақ болатты және шойынды құю үшін металл. Оны машинаа жасау зауыттарында немесе металлургиялық зауыттардың құйма цехтарындағы аз көлемді,қышқыл футеровкалы индукциялы және доғалы пештерде балқытады;

2)аз көлемді (5-15т) доғалы пештері бар цехтарда өндірілетін жоғары сапалы инструментальді және арнайы болат.

3)100т –ға дейін көлемді орта және үлкен доғалы пештерде балқытылатын конструкциялы легирленген және басқа ұқсас маркалы болаттар.

4)100 т және одан көп көлемді үлкен доғалы пештерде балқытылатын жалпы мақсатты жай болат

5)арнайы мақсатты ерекше қасиетті болаттар мен қорытпалар. Металл арнай болат балқыту агрегаттарда-вакуумды және плазмалы пештерде,электронды балқыту қондырғыларында,электршлакты қайта балқыту қондырғыларында балқытылады немесе тазартып қайта балқытуға түседі.

Балқыту электр пештеріне электр энергиясын қолданып металды балқытатын барлық қондырғылар жатады.

Барлық электр пештерді төрт топқа бөлуге болады:кедергі пештері,доғалы пештер,индукциялы пештер және электронды сәулелі қыздыру қондырғысы.

Жоғарғы сапалы болатқа сыйымдылығы қырық тонна қолданады. Осы технологияны басқаша екі қожды, ал балқу үрдісі — екі қожды.

Балқыма екі кезеңнен тұрады: 1) заправка пеші; 2) шихтаны толтыру; 3) плавление; 4)тотықтыру кезеңі; 5)тотықсыздандыру кезеңі; 6) болат шығару.Осы сұлбада көрсетілген баоқыма үрдісі.

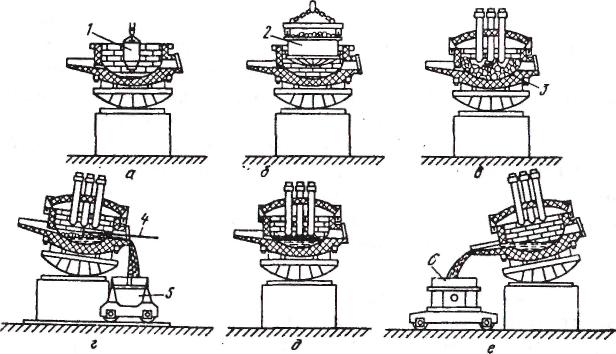

Сұлба 2.Электр балқыманың технологиялық жүйесі:

а — толықтыру; б — загрузкалық шихта; в — балқыту; г — қождв бөліп алу; д — шихтадан кейінгі пеш;

е — болат шығару; 1 — толтыру машинасы; 2 — загрузкалық корзина; 3 — болат сынықтары; 4 — гребокты қожды бөліп алу; 5 — шлаковалық шөміш (чаша); 6 — болат кескіш шөміш.

Толтырудың мағынасы мынада, балқыманы шығарудан кейінгі бөлімшеге әсер етуі немесе бүкіл магнезит ұнтағын шашады (кейде ұнтақ смола мен араласады),қалыңдығын ұстап тұруға мүмкіндік береді. Толтыруды қолмен және әртүлі толтыру машинасымен жүргізеді. Осының біреуі бункерді құрайды,осының астында горизанталды айналмалы дөңгелек орналасқан; машинаны жібереді (см. сұлба. 2, а) ашық пештің үстінен бункерге ұнтақты дөңгелек арқылы төгеді. Толтыру ұзақтығы 10—20 мин.

Шихтаны толтыру. Болат балқыту кезінде аз және ортадағы пештің 90—100 % болат сынықтары құрайды.Көміртегі құрамының жоғарлауының әсерінен шихтаға шойынды саламыз. (< 10 %), тағыда электродтық бой немесе кокс. Толық мөлшері бойынша,сонымен көміртегі құрамы шихтаның астыңғы жағындағы толық болат құрамы 0,3 % жоғары көміртегі кезіндегі болат балқымасы 0,3—0,4 % орташа көміртекті 0,5 % төмен көміртектіге. Осы шек пеш сыйымдылығы кезінде шамалап азаяды.

Шихтаны толтыру кәрзеңкенің көмегімен жүреді. (бадьи). Оны өткізеді (см. рис. 2, б) ашық пешке үстінен, дноны ашамыз.Бір екі кәрзеңке көмегімен шихтаны толтырамыз.Бір кәрзеңкені толтыру 5 минутқа тең. Кәрзеңкеге шихта материалдарын келесідей толтырамыз: пеш подын соққылардан қорғау үшін ауыр болат сынықтарынортаснғы қабатқа ал ұсақ фракцияларды астына салады.Кокстың угарын азайту үшін электродты бойды үлкен сынықтар қабатына орналастырады.

Балқыту. Завалкадан кейін электродты жіберіп шихтаға тоқты қосамыз.

Трансформатордың максималды қуаттылығында балқыма жүреді.

Балқу кезінде шлак түзуін қамтамасыз ету қажет, электродтардың көміртектеуімен қаныққан газдан металдан қорғауы. Бұл мақсатпен,егерде акке завалка берілмесе балқу электрод құдықшаларына бірнеше порциялы ак қондырылады (1—3 % металл масассынан).

Балқыту кезінде шихта құрамын тотықтырып, формируется шлак,қождағы фосформен сераны аздап жояды.Ауадағы оттегі арқылы тотығу жүреді,окалин мен дат, металлдық шихтада.Балқу кезінде кремний толығымен тотығыды, 40—60 % марганец,жайлап оттегі мен темір тотығады.Қоды өніммен формиролағанда (SiО2, MnO, FeO) тотығады кальций әктас қолданады.Балқудан кейін қож келесідей құрамда, %: 35-40 СаО; 15-25 SiО2; 8-15 MgO;

5-20 FeO; 5-10 MnO; 3—7 Al2О3; 0,5—1,2 P2O5. Қайнау кезінде электр доғасында балқыма қайнайды,осыдан 3 дейін 6 % металл,темір артықшылығы.

|

|

Рис. 2. Жоғарғы қуатты пештегі шихта балқымасы. (а) және жоғарғы емес трансформатор қуаттылығы. (б)

Балқыма пештің қуаттылығымен анықталады және келесідей құрайды от 1,2 до 3,0 ч. Электроэнергияның балқу кезіндегі шығыны құрайды 430—480 кВт · ч/т.

Тотықтыру кезеңі. Тотықтыру кезеңінің тапсырмасы: а) металдағы фосфордың құрамын азайту дейін 0,01—0,015 %; б) металдағы сутегі азоттың құрамын азайту; в) металды температураға дейін қыздыру,шығаратын температураға жақын (на 120–130 °С ликвидустан жоғары температура); г) көміртегі ні тотықтырып төменге түсіреміз. Ең маңызды рольді көміртегіні тотықтыру үрдісі жүреді,сонымен көпіршік түзетін СО жойылып металдағы сутегі мен азот араластыру, және көпіршіктер ваннаны тартады, металды қыздырып және қож фосфорды жою. Қоспаны тотықтыру үшін темір руда немесе газтәріздес оттекті қолданамыз. Тотығу кезеңі балқу кезеңінде түзілген 65—75 % қожды пештен ағызудан басталады.

Қожды тоқтан айырмай ағызады пешті 10-12° жұмыс терезесіне еңкейту арқылы.

Қож ағызуын пештегі фосфордан құтылу үшін жүргізеді.Шлактан құтылып пешке шлак түзушілер еңгізіледі 1—1,5% әк кажетілігі туса 0,15—0,25 % балқыма шпадын шамотты бой және бокситтіде еңгіземіз

Сұйықтәріздес қозғалмалы түзілгеннен кейін барлық тотықсыздандыру кезенінде ваннаға бөлшектеп темір рудасын еңгізіп отырамыз немесе әкті оттекпен үрлеу арқылы жүргіземіз;қожды ағызу үшін барлық кезен бойы енкейтулі түрде ұстаймыз. Руданы орырғызылуы немесе оттекпен үрлеу отектін тотығуына әкеледі және көпіршіктер пайда болады, соның нәтежесінде ол пештен жұмыс терезе жағынан ағады.

Темір массасынан руда шығыны 3-6,5 % құрайды. Руданы қатты салқындатып алмау үшін руда 0,5—1 %. болуы керек. Газтәріздес оттекті жұмыс терезесінің футерленген темір трубкалар арқылы меаллға еңгізеді немесе сусалқындатқыш фурмасы арқылы күмбез саңылауынан пешке еңгізеді.Трубкалар металлда 150-200 мм тереңдікте болуы қажет.Газ тектес оттекпен көміртексіздендіру жылдамдығы темір рудаға қарағанда 3–5 есе көп болуы қажет осы тотықсыздандыру кезенін уақытын қысқартуға мүмкіедік береді.Ваннны үрлеудің жалпы уақыты 10–20 мин,болаттың оттек шығыны 3–15 м3.Көміртегімен қатар марганцта тотығады;Барлық тотығу процесінің кезңінде қож құрамындағы 60—70% Мn тотығады.

Барлық тотығу кезеңінде металл дефосфорациясы келесі реакциямен жүреді

2[P]+5(FeO)+3(CaO) = (3СаО·P2O5)+5Fe +767290 Дж/моль.

Реакцияның өтуі үшін қождың жоғары негізділігі және температураның төмендеуі,темір оксидінің концентрациясы қажет.Бұлар пешке әкпен руданы еңгізгенле жүреді.Қождың үздіксіз жаңаруы және қайнаған кезде қожбен металл аралсуынан дефосфарация жоғарылайды. Фосфордың ораласу коэфиценті қож және металл арасындағы өзгерісі (P2O5)/[P] 50—100 арасында болуы қажет

Дисульфурация процесінің қыйындауы қожда темір оксидінің жоғары болу болып табылады, сондықтан десульфурация дамуы шектеулі болады.Күкіртті орналастыру коэфиценті қожбен металл арасында(S)/[S] 3—5 тең, ал барлық тотықтырғыш кезеңінде 30% күкірт жоғалады.

СО көпіршіктерімен бірге қайнаған кезде сутегі мен азот өшіріледі. Электр болаттың сапасын жоғарлатуға бұл процесс үлкен мағына береді. Себебі электрпештегі электр өрісі аймағында металдың азотпен және сутекпен интенсивті қанығуы жүреді. Бұл қанығу 4000°С-тан артық температуралы өріс зонасында азот және сутек молекулаларының диссосациясы нәтижесінде жылдамдайды. Осыған байланысты электрболат мартенді және оттекті болатқа қарағанда азоттың көп мөлшерінен тұрады.

Қайнау мен араластыру металл температурасын теңестіру мен оны қыздыруын жылдамдатуды қамтамасыз етеді. Тотығу периоды уақытында жоғарғы көміртекті болатты (құрамында > 0,6 % С) балқыту кезінде және орташа және төмен көміртекті болатты (көрсетілген мәндердің төменгі шегі үлкен жүкті пештерге жатады) балқыту кезінде 0,2 – 0,3 кем емес көміртекті тотықтыру қажет.

Тотығу уақытының соңында шлак шамамен келесі құрамда болады, %: 35–50 СаО; 10–20 SiО2; 4–12 MnO; 6–15 MgO; 3–7 А12О3; 6–30 FeO; 2–6 Fe2О3; 0,4–1,5 Р2О5. Темір оксидтерінің шлактағы мөлшері болаттың балқытылатын маркасы құрамындағы көміртектің мөлшеріне тәуелді; жоғарғы шек төмен көміртекті болаттар үшін тән, ал төменгі – жоғары көміртекті болаттар үшін.

Көміртек болаттың балқытылатын маркасындағы мөлшерінің төменгі шегіне дейін тотыққан кезде, ал фосфор құрамы 0,010— 0,015 % дейін кеміген кезде ғана тотықтыру кезеңі аяқталады. Кезеңді пешті жұмыстық терезе жағына еңкейту жолымен, сонымен қатар ұзын темір шыбықтарға қондырылған ағаш ескек көмегімен қолдан жүргізетін тотықтырғыш шлакты құюмен аяқтайды. Тотықтырғыш шлакты толығымен сору оның құрамындағы фосфор қалпына келтіру кезеңінде металға қайтадан өтіп кетпеуі үшін қажет. Тотығу периоды 30-дан 90мин-қа дейін созылады.

Қалпына келтіру кезеңі. Бұл кезеңнің негізгі тапсырмалары: а) металды тотықсыздандыру; б) күкіртті жою; в) болаттың химиялық құрамын тапсырысқа жеткізу; г) температураны түзету. Тапсырмалар барлық қалпына келтіру кезеңінде паралельді түрде есептеледі; металды тотықсыздандыруды тұндыру және диффузиялық әдістермен бір уақытта жүргізеді.

Тотықтырушы шлакты жойғаннан кейін пешке металл құрамындағы марганец мөлшерін қамтамасыз етуге қажетті мөлшерде ферромарганец, сонымен қатар металға 0,10—0,15 % кремний және 0,03—0,1% алюминий енгізумен есептелген ферросилиций салады. Бұл қосындыларды металдың тұнбалы тотықсыздануын қамтамасыз ету үшін енгізеді.

Әрі қарай пешке металл массасынан 2-4 % мөлшерде 5:1:1 қатынаста әктас, балқытқыш шпат және шамотты бой енгізіп шлак салады. 10—15 мин кейін шлакты қоспа балқиды, және сұйық қозғалмалы шлак пайда болғаннан кейін ваннаның диффузиялық тотықсыздануына кіріседі. Периодты түрде 10—12 мин кейін пешке әктастан, балқытқыш шпаттан және тотықсыздандырғыштан пешке тотықсыздандыру қоспасының мөлшерін енгізеді. Бастапқы 15—20 мин бұл қоспада тотықсыздандырғыш ретінде ұсақталған кокс (көміртек), әрі қарай оның орнына ұсақталған ферросилиций қолданады; кейде таза кокс немесе ферросилицийдің бақшасы да мүмкін. Болаттың кейбір маркаларында қалпына келтіру кезеңінің соңында тотықсыздандырушы қоспа құрамына одан да күшті тотықсыздандырғыштар – ұсақталған силикокальций және ұнтақ тәрізді алюминий қосады.

Әдетте ақ шлакты тотықсыздандыруға кететін кокс шығыны металдың 1—2 кг/т құрайды. Ферросилиций шығынын шамамен 50 % кремний металға өтетінін ескеріп анықтайды; қалпына келтіру кезеңі уақытында металл құрамындағы кремний мөлшері шлакқа ұнтақ тәрізді ферросилиций қосу есебімен 0,25—0,35 % дейін жеткізеді (кремниймен легирленбеген болат құрамындағы мөлшеріне сәйкес).

Барлық кезеңнен өтетін диффузиялық тотықсыздану мәні келесіде жатыр. Тотықсыздандырушы заттарды ұнтақ тәрізді күйде қолданатын болғандықтан олардың тығыздығы үлкен емес, және олар шлак қабаты арқылы баяу түседі. Шлакта келесі тотықсыздану реакциялары өтеді:

(FeO) + С = Fe + CO; 2(FeO) + Si = 2Fe + (SiО2) және т.б.

Нәтижесінде шлактағы FeO мөлшері кемиді және (FeO)/[FeO] = const тұрақтылық заңы бойынша оттек (FeO түрінде) диффузия жолымен металдан шлакқа өтуі (диффузиялық тотықсыздандыру)басталады. Диффузиялық тотықсыздандырудың артықшылығы келесіге жинақталған, тотықсыздану реакциясы шлакта өтетін болғандықтан балқытылатын болаи тотықсыздану өнімдерімен – түзілген оксидтермен ластанбайды, яғни аз бейметалдық оксидті қосылыстардан тұрады.

Диффузиялық тотықсыздандыру өлшемі бойынша біртіндеп шлактағы FeO мөлшері кемиді және тұрып қалған шлак мөлшері ашықтанады, сосын шамамен ақ түсті болады. Шлактың ақ түсі оның құрамындағы FeO-ның аз мөлшерін сипаттайды. мұндай шлак салқындатқан кезде ұнтаққа айналады.

Қалпына келтіру кезеңі соңының ақ қалдығы келесі құрамда болады, %: 53–60 СаО; 15–25 SiО2; 7–15 MgO; 5–8 А12О3; 5–10 CaF2; 0,8–1,5 CaS; < 0,5 FeO; < 0,5 MnO. Қалпына келтіру кезеңінде десульфурация оңтайлы жүреді, ол шлактың жоғарғы негізділігімен (CaO/SiО2 = 2,7–3,3) және ондағы FeO-ның төмен мөлшерімен (< 0,5 %) түсіндіріледі. Бұл десульфурация реакциясының тепе-теңдігін оңға (күкірттің шлакқа толығымен өту жағына) ығысуын қамтамасыз етеді.

[S] + Fe + (СаО) = (CaS) + (FeO)

Күкірттің шлак пен металл арасындағы (S)/[S] таралу коэффициенті 20-60 құрайды.

Қалпына келтіру кезеңінің соңында, яғни шлак және металл тотықсызданған кезде оттекке үлкен химиялық әсері бар элементтермен металды легирлеу жүргізеді.

Шлак пен металды араластыруды жақсарту үшін және күкірт, оттек және бейметалды қосындылардың шлакқа өтудің баяу жүріп жатқан процесінің интенсификациясы үшін металды электромагнитті араластыруды қолдану ұсынылады.

Қалпына келтіру кезеңінің ұзақтығы 40-100 мин құрайды. Шығарардан 10-20 мин бұрын егер қажет болса пешке кесекті ферросилиций қоса отырып металдағы кремний мөлшерін түзетеді. Соңғы тотықсыздандыру үшін шығарардан 2—3 мин бұрын металға 1 т болатқа 0,4—1,0 кг алюминий салады, осы шекте балқытылатын болат құрамындағы көміртек мөлшері кеміген кезде алюминий шығыны артады. Пештен ковшқа болатты шығару шлакпен бірге жүргізіледі. Металдың шлакпен ковшта интенсивті араласуы қосымша рафинаттауды қамтамасыз етеді — металдан ақ шлакқа күкірт және бейметалдақ қосындылар өтеді. Экспресс–лабораторияда балқу жүрісінде металл мен шлак құрамының өзгеруін бақылайды, металл температурасын жүктеу термоқосақтармен өлшейді.

Кейде қалпына келтіру кезеңін ақ емес, сол ақтан кальций карбиді санымен (СаС2) және жоғары негіздікпен ерекшеленетін карбидті шлакпен жүргізеді. Осы кезде қалпына келтіру кезеңінің басында енгізілген шлакты кокстың артық мөлшерімен (2—3 кг/т) тотықсыздандырады, одан кейін пешті герметизациялайды. Осындай шартта электр доғалы аймағында келесі реакция өтеді:

СаО + 3С = СаС2 + СО

Түзілген кальций карбиді энергиялық тотықсыздандырғыш болып табылады, және оның шлактағы мөлшері ақ шлакқа қарағанда толық тотықсыздандыру мен десульфурацияны қамтамасыз етеді. Құрамында 1,5—2,5 % СаС2 бар карбидті шлакта ұстап тұру 30-40 мин құрайды. Кальций карбиді металды жақсы суландырады, сондықтан карбидті шлакта балқыманы ковшқа шығару кезінде металл шлактың ұсақ бөлшектерімен ластанады. Мұны алдын-алу үшін карбидті шлакты шығарудан 20-30 мин бұрын ақ шлакқа ауыстырады. Ол үшін пешке жұмыстық терезені аша отырып ауа жібереді. Ауа оттегісі кальций карбидін СаО и СО түзе отырып тотықтырады, нәтижесінде карбидті шлак ақ түсті шлакқа айналады.

Легирлеу реті. Легирленген болаттарды доғалы пештерде балқыту кезінде легирлеу реті легирлейтін элементтердің оттек туындыларына тәуелді.Темірге (никель, молибден) қарағанда оттекке төмен туынды болып табылатын элементтер балқыту кезінде тотықпайды, және оларды балқытудың бастапқы кезеңіне енгізеді —никельді опырылымға, молибденді балқытудың соңында немесе тотықтыру периодының басында қосады.

Хром мен марганец темірге қарағанда оттекке туынды болып келеді. Сондықтан қалпына келтіру кезеңінің басында тотықтырғыш шлакты құйғаннан кейін металды хроммен немесе марганецпен легирлейді.

2020-08-05

2020-08-05 146

146