Дисциплина: ПМ01, УП.01. (26.06.2020г.)

Мастер п/о: Кузнецова Ольга Николаевна, Норка Вадим Владимирович

Группа: №3, 1 курс, Сварщик

Тема урока: «Подготовка, сборка и сварка пластин углового соединения. Толщина металла более 5 мм. Зачистка сварных швов после сварки. Контроль качества сборки и сварки. Удаление поверхностных дефектов после сварки.»

Уважаемые студенты, предлагаем вам самостоятельно изучить урок учебной практики:

1. Вы самостоятельно изучаете предложенный материал и отвечаете на тестовые задания. Рекомендую просмотреть видео ролики по ручной дуговой сварке пластин углового соединения в нижнем пространственном положении.

2. Ответы на тестовые задания отправляйте на мою электронную почту olga.kuznetsova-60@mail.ru, или WhatsAPP на возникающие вопросы отвечу по телефону 8-983-193-35-03 (Кузнецова Ольга Николаевна)

Уважаемые студенты!

Урок учебного обучения по теме: «

Подготовка, сборка и сварка пластин углового соединения. Толщина металла более 5 мм. Зачистка сварных швов после сварки. Контроль качества сборки и сварки. Удаление поверхностных дефектов после сварки.

Прежде чем приступить к работе ознакомьтесь с Правила безопасности при ведении электросварочных работ. (Приложение№2)

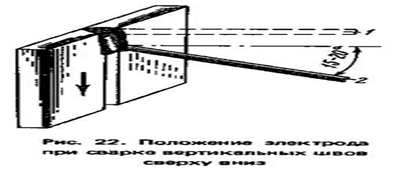

В начале вводного инструктажа следует напомнить, что вертикальные швы обычно сваривают снизу вверх и показать этот процесс. Однако во избежание прожогов при сварке толстого металла применяется разделка кромок. При сварке сверху вниз дуга возбуждается в самой верхней точке шва (положение 1),а электрод держат перпендикулярно наплавляемой плоскости. После образования ванны жидкого металла электрод наклоняют на 15—20° (положение 2)с таким расчетом, чтобы дуга расплавляла основной и наплавленный металл (рис. 22).

Для улучшения условий формирования шва амплитуда поперечных колебаний электродом должна быть небольшая, чтобы ширина валика не превышала 1,5—2 диаметра электрода (диаметр электрода 3 мм). Дуга должна быть очень короткой, чтобы капли расплавленного металла удерживались от падения концом электрода.

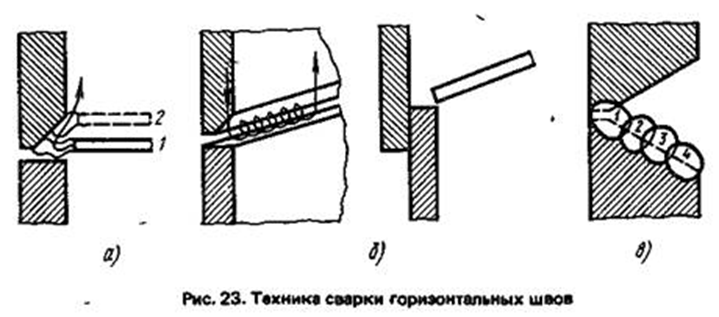

Скос кромок обычно делается только на верхнем листе. Дуга в этом случае (рис. 23, а) возбуждается на нижней горизонтальной кромке (положение 1), а затем переносится на наклонный скос (положение 2), поднимая вверх стекающую каплю металла.

Сваривать горизонтальные швы внахлестку и в тавр легче, чем встык, так как горизонтальная кромка способствует удержанию расплавленного металла от стекания

При необходимости сварки горизонтальных швов с двумя скосами кромок следует применять порядок наложения швов, показанный на рис.23, в Преимущество здесь состоит в том, что при проваривании верхней кромки удается избежать потолочного положения кратера с расплавленным металлом.

Показывая процесс сварки горизонтальных швов на вертикальной плоскости, надо указывать как избежать подрезов и наплывов. Сварка пластин встык вертикальным швом с односторонней разделкой кромок; сварка пластин встык вертикальным швом с двусторонней разделкой кромок; сварка пластин встык горизонтальным швом с односторонним скосом одной кромки.

Упражнение по сварке пластин встык вертикальным швом с односторонней разделкой кромок следует проводить на пластинах толщиной 8-10 мм.

Швы без обратной подварки разрушаются под прессом. В изломе шов должен иметь полный провар, без газовых пор и шлаковых включений. Особое внимание следует обращать на корень шва и на заварку кратера

Качество контрольного стыка определяют по внешнему виду. Он должен быть ровным, без свищей, наплывов и подрезов. Проверить стык одним из физических методов контроля. Визуального контроля.

Упражнение по сварке пластин встык горизонтальным швом с односторонним скосом одной кромки следует проводить на пластинах толщиной 8-10 мм со скосом верхней кромки.

Цели:

Изучив данный учебный элемент, Вы сможете:

- выполнять сварку пластин из низкоуглеродистой стали стыковым однопроходным швом в вертикальном положении:

а) снизу-вверх без разделки кромок;

б) сверху-вниз без разделки кромок;

в) сверху-вниз с разделкой кромок.

Оборудование, материалы и вспомогательные средства:

| Источник сварочного тока (сварочный инверторный аппарат «РЕСАНТА», «СВАРОГ», выпрямитель ВДМ -1000 на 2 поста) |

| |

| Электрододержатели |

| |

| провод сварочный сеч.35мм |

| |

| струбцина,клемма пружинная | ||

| провод сварочный обратный сеч. 35мм | ||

| Защитные средства |

| |

| Электроды покрытые МР 3, УОНИ 13/45; УОНИ 13/55 Д3-4ммм |

| |

| Рулетка, линейка измерительная,угольник, |

| |

| Молоток для отделения шлака |

| |

| Молоток слесарный |

| |

| Струбцины для крепления пластин, уголков |

| |

| Магниты |

| |

| Зубило |

| |

| Универсальная шлифмашинка для зачистки пластин, конструкций металлических и деталей |

| |

| УШС (Универсальный шаблон сварщика) |

| |

| Пластины металлические |

| |

Подготовка рабочего места, материалов и оборудования под сварку

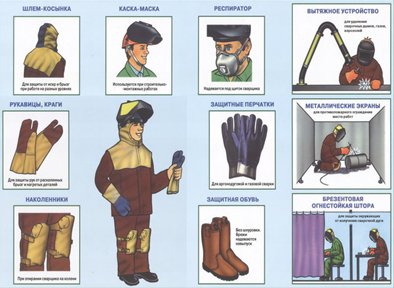

1.1.Выберитесредстваиндивидуальной защиты: спецодежду, обувь, маску или щиток, защитные светофильтры, рукавицы, очки с прозрачными стеклами.

1.2. Наденьте спецодежду, обувь, рукавицы

1.3. Осмотрите рабочее место, уберите посторонние предметы, освободите подходы к оборудованию, проверьте оснащение рабочего места, исправность оборудования нижнюю сторону у выпрямителя и корпус и кабеля у инверторных аппаратов, вентиляции, слесарных тисков и т д.

1.4. Выберите основной и вспомогательный инструмент сварщика: электрододержатель, провода сварочные, струбцину или пружинную клемму, молоток слесарный, зубило, шлакоотделитель, щетки стальную (проволочную) и волосяную. Руководствуйтесь УЭ "Оборудование и оснастка для выполнения сварочных работ".

1.5. Проверьте исправность электрододержателя, сварочных проводов, слесарного инструмента. Разложите инструмент и материалы на рабочем месте в рациональном порядке.

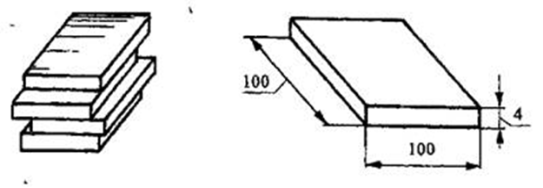

1.6. Возьмите две пластины из низкоуглеродистой стали размером 4x100x300 мм без разделки кромок и разместите их на рабочем столе.

1.7. Выберите заходные планки из низкоуглеродистой стали, размером 4x100xшт.

1.8. Очистите пластины от имеющихся загрязнений: при наличии технической смазки - удалите ее ветошью или х/б салфеткой; при наличии ржавчины, окалины удалите ее зачисткой проволочной щеткой; сметите образовавшийся мусор волосяной щеткой. Руководствуйтесь УЭ "Подготовка кромок под сварку".

1.9. Возьмите напильник и удалите заусенцы с кромок пластин, можно зачистить с помощью УШМ.

1.10. Выберите марки электрода для вертикальной сварки, руководствуясь УЭ "Электроды для сварки низкоуглеродистых сталей".

Для сварки пластин из стали Ст 3 пригодны электроды типов МР3, Э42А или Э46. Выберите марку электрода, соответствующую одному из перечисленных типов, например УОНИ 13/45,

Электроды УОНИ 13/45 имеют покрытие основного типа, допускают сварку в вертикальном положении в направлении " снизу - вверх", постоянным током обратной полярности.

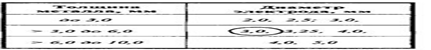

1.11. Определите диаметр электрода с учетом технологических особенностей вертикальной сварки: для вертикальной сварки не рекомендуется использовать электроды диаметром более 4,0 мм, чтобы ограничить объем образующейся сварочной ванны; таким образом, для условий вертикальной сварки однопроходным швом приемлемы

1.12. Выберите нужный диаметр электрода в зависимости от толщины свариваемых деталей и положения сварки. Ориентируйтесь на рекомендации приведенной таблицы: для однопроходной вертикальной сварки пластин толщиной 4 мм используйте электроды диаметром 3 мм.

1.13. Распакуйте электроды, просушите их в сушильном шкафу при температуре 300 о , уложите их в специальный пенал и разместите его в удобном месте рабочего стола, защищенном от сырости и падения.

1.14. Подготовьте к работе сварочную цепь, используя ранее приобретенные навыки.

1.15. Определите величину сварочного тока для выполнения однопроходной

1.16. Закрепите электрод 3 мм в зажиме электрододержателя, произведите опробование и настройку режима сварки для вертикального положения на вспомогательной пластине, используяранееприобретенные навыки.

1.17. Отложите электродержатель на подставку и переходите к сборке пластин под сварку.

1.18. Произведите сборку пластин с равномерным зазором 1,6 мм, используя ранее приобретенные навыки.

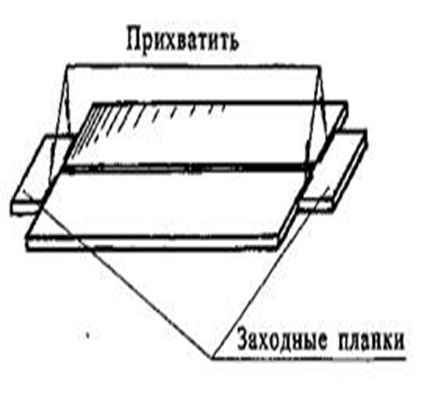

1.19. Возьмите две заходные планки и установите каждую с обоих торцов соединения пластин; прихватите каждую к торцам пластин, используя ранее приобретенные навыки; отбейте шлак и сметите мусор

1.20. Возьмите проволочную щетку и сделайте зачистку поверхности пластин на ширинемм от свариваемых кромок; сметите пыль волосяной щеткой.

1.21. Установите подготовленные под сварку пластины в вертикальное или немного наклонное положение (под углом 85....95°), используя для этой цели несложное приспособление из уголков и швеллеров.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

Сборка, сварка пластин углового со скосом одной кромки двусторонним угловым швом

ГОСТ 5264-80, Т-7

Способ сварки – Ручная дуговая сварка

Тип соединения – тавровое

Тип шва – угловой, катет – 5 мм

Основной материал – сталь Вст3сп.

Размер пластин, мм – 250х50х5

Положение шва: вертикальное, нижнее.

Сварочное оборудование: ВД-306, ВКСМ -1000, РБ-302.

Инструмент сварщика: электродержатель, шлаковка, пассатижи, металлическая

Средства индивидуальной защиты брезентовая спецодежда, брезентовые рукавицы,

шапочка, сварочная маска, светлыезащитные очки.

СПОСОБ СВАРКИ И ТРЕБОВАНИЯ К ПРИХВАТКЕ

Выполнить сборку углового соединения по разметке.

Поставить две односторонние прихватки длиной по 20мм на расстоянии 15-20мм

от края пластин, катетом 4мм и одну прихватку посередине пластины с другой

Вид сбоку ВидА

125

ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ СВАРКИ

Марка

Диаметр

Род

Сила тока,Напряжен

Длина

электро электрода, полярнос

ДОПОЛНИТЕЛЬНЫЕ ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К СВАРКЕ

Свариваемые кромки и прилегающие к ним поверхности зачистить до

металлического блеска на ширину 20 мм.

После выполнения прихваток произвести их зачистку.

Сварку в нижнем положении допускается производить методом «опирания».

Сварку вертикального шва начинать с наплавления «козырька» в нижней

части таврового соединения и вести сварку на предельно короткой дуге, с

фиксацией электрода по границам шва, с кратковременным отрывом

электрода для предотвращения стекания вниз расплавленного металла.

ВИДЫ ДЕФЕКТОВ

Существуют наружные и внутренние дефекты сварных соединений. Исходя из названий несложно понять, что наружные дефекты располагаются на поверхности шва и их можно легко обнаружить невооруженным глазом. А внутренние дефекты не видны, поскольку располагаются внутри соединений и их можно обнаружить только с помощью специальных приборов.

дефекты швов

НАРУЖНЫЕ ДЕФЕКТЫ

НЕПРОВАРЫ

Непровары появляются из-за того, что сварщик установил слишком маленькое значение силы сварочного тока на своем сварочном аппарате. Проще говоря, силы сварочного тока не хватило для полноценной проварки металла. Иногда непровары образуются из-за большой скорости сварки или из-за неправильной разделки кромок.

Чтобы предотвратить появление непроваров нужно устанавливать оптимальную силу тока и уменьшить длину сварочной дуги.

ПОДРЕЗЫ

Подрез — наиболее часто встречающийся дефект при сварке тавровых соединений и соединений внахлест. Реже встречается при сварке стыкового шва. Зачастую подрез образовывается в том случае, когда установлено неправильное напряжение дуги или вы варите слишком быстро.

Устранение дефектов сварки такого вида требует уменьшения напряжения дуги и равномерной скорости сварки. Также рекомендуем уменьшить длину дуги. Ведь при большой длине дуги шов становится широким, тепловложения просто не хватает на все соединение и образовываются подрезы.

НАПЛЫВЫ

Главная причина наплыва — неправильно настроенный режим сварки. Чтобы предотвратить образование наплывов нужно тщательно очистить кромки и правильно настроить сварочный ток, скорость подачи присадочного материала (если вы варите полуавтоматом), и повысить напряжение в сварочной дуге.

ПРОЖОГИ

Прожог — это, по сути, просто образование сквозного отверстия в сварном соединении. Прожоги — частая ошибка начинающих сварщиков, поскольку такой дефект возникает либо при медленной скорости сварки, когда в одном месте концентрируется слишком большое количество тепла, либо когда установлено большое значение сварочного тока. Такой дефект существенно снижает прочностные характеристики сварного соединения, так что не допускайте его появления.

Чтобы избежать появления прожогов нужно понизить силу сварочного тока, варить немного быстрее и правильно разделывать кромки. Если вы новичок, то поможет только постоянная практика. Особенно, если нужно сварить алюминий, у которого маленькая температура плавления и при этом высокая теплопроводность.

КРАТЕРЫ

Кратеры образуются на конце сварного соединения в том случае, если вы резко оборвете дугу. Типичный кратер — это небольшая неглубокая воронка, которая тем не менее существенно влияет на качество шва. Чтобы избежать образования кратера не обрывайте дугу и используйте специальные режимы, которые есть у многих современных сварочных аппаратов. Эти режимы автоматически устанавливают пониженное значение тока при окончании сварки.

ВНУТРЕННИЕ ДЕФЕКТЫ

Не от болезни: СМИ назвали истинную причину смерти Норкиной

Путин тихо подписал закон: приятный сюрприз для россиян с 1 июля в городе Саяногорск

Последние слова Мессинга о России! Уже не секрет, что в конце 2020...

ТРЕЩИНЫ (ГОРЯЧИЕ И ХОЛОДНЫЕ)

Горячие трещины образуются при использовании неправильного присадочного материала. Например, присадочная проволока может быть изготовлена из алюминия и содержать в своем составе мало углерода, а свариваемый металл — это высокоуглеродистая нержавеющая сталь. Как вы понимаете, налицо полная несовместимость свариваемого материала и присадочной проволоки.

Также горячие трещины могут появиться, если вы неправильно заварите образовавшийся кратер. Здесь самое главное — не прекращать сварку резко, иначе образование трещины гарантировано.

Есть еще холодные трещины. Они образуются уже после сварки, когда соединение остыло и затвердело. Также холодные трещины образовываются, когда шов банально не выдерживает механической нагрузки. Мы отнесли трещины к внутренним дефектам, но на самом деле они могут образовываться и на поверхности металла.

ПОРЫ

Поры — это, пожалуй, самый распространенный дефект. Любой сварщик хотя бы раз в жизни сталкивался с пористостью шва. Основные причины образования пор — недостаточная защита сварочной зоны от кислорода, неправильная или недостаточная очистка металла перед сваркой, присутствие следов коррозии или загрязнений на поверхности металла. Мы отнесли поры к внутренним дефектам, но они могут быть и наружными.

2020-08-05

2020-08-05 269

269