Карданный вал

При расчете карданного вала определяют критическое число угловой скорости вращения, рассчитывают вал на прочность и жесткость.

Карданные валы изготавливают с трубчатым и сплошным сечением. Сплошные валы применяют в тех местах, где расстояние между соединяемыми механизмами относительно не большое (например, привод передних управляемых ведущих колес). Трубчатые валы при меньшей массе передают большие крутящие моменты, имеют большую, чем сплошные валы, критическую частоту вращения. Изготавливаются трубчатые валы из малоуглеродистой стали 08кп, сталей 10 и 20 с толщиной стенок трубы 2…3.5мм.

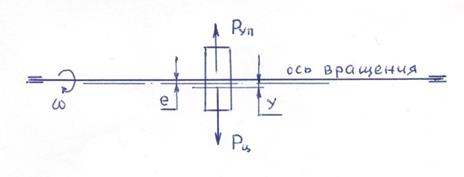

При установке карданной передачи на автомобиль не удается обеспечить идеальное совпадение оси вращения и оси расположения центров масс сечений вала. Поэтому при вращении вала возникает центробежная сила, действующая перпендикулярно продольной оси вала и вызывающая дополнительный прогиб на величину y (рис. 4.19):

Pц = m (e +y)ω2, (4.9)

где m – масса вала;

е – смещение центра тяжести (массы) относительно оси вращения;

ω – угловая скорость вращения вала.

Рис. 4.19. Схема для определения критической частоты вращения карданного вала

Данная центробежная сила уравновешивается силой упругости вала:

Pуп = c  y, (4.10)

y, (4.10)

где c – изгибная жесткость вала.

Из равенства сил Pц = Pуп или m (e +y)ω2 = c  y следует, что прогиб вала определяется из выражения:

y следует, что прогиб вала определяется из выражения:

y =  (4.11)

(4.11)

Из этого выражения следует, что при условии (c – mω2)→0 прогиб вала y→∞ и он может разрушиться. Критическая угловая скорость, вызывающая бесконечно большой прогиб определится выражением:

ωкр =  (4.12)

(4.12)

и соответственно критическая частота вращения вала

nкр =  . (4.13)

. (4.13)

Изгибная жесткость вала равна:

c =  , (4.14)

, (4.14)

где q – плотность металла вала,

l – длина вала.

Прогиб вала зависит от характера его нагружения и способа закрепления на опорах. Для трубчатого вала, свободно лежащего на опорах и равномерно нагруженного по его длине прогиб может быть определен из выражения:

y =  , (4.15)

, (4.15)

где E = 2×105МПа – модуль упругости стали при изгибе;

J =  - момент инерции поперечного сечения трубчатого вала; (4.16)

- момент инерции поперечного сечения трубчатого вала; (4.16)

J =  - момент инерции поперечного сечения сплошного вала; (4.

- момент инерции поперечного сечения сплошного вала; (4.  )

)

dн и dв – наружный и внутренний диаметры трубы вала.

Масса вала определиться по формуле:

m = Vq =  , (4.17)

, (4.17)

где V – объем вала.

С учетом всех приведенных выражений для массы вала, изгибной жесткости, момента инерции критическая частота вращения вала определится выражениями:

для трубчатого вала:

nкр = 12×104  ; (4.18)

; (4.18)

для сплошного вала:

nкр = 12×104  . (4.19)

. (4.19)

При установке карданного вала в защемленной опоре числовой коэффициент в формулах

(4.18) и (4.19) следует принимать большим в 1,5…2,5 раза.

Критическая частота вращения карданного вала должна быть в 1,5…2,0 раза больше максимальной эксплуатационной частоты вращения. Значение критической частоты вращения вала увеличивается при уменьшении длины вала, увеличении внешнего и внутреннего диаметров трубы вала. Уменьшение длины вала достигается за счет применений двухвальной конструкции карданной передачи, удлинителей выходного вала коробки передач или ведущего вала главной передачи.

Трубчатый карданный вал на прочность рассчитывается по напряжению на кручение:

τкр =  . (4.20)

. (4.20)

Для материалов, применяемых при изготовлении трубы вала, допускаемое напряжение кручения составляет [τкр] = 100…120МПа.

Сплошные карданные валы применяются в основном в приводе к передним управляемым ведущим колесам и изготавливают их из легированных сталей, например, 40Х. Сплошной карданный вал на прочность рассчитывается по напряжению на кручение:

τкр =  . (4.21)

. (4.21)

Допускаемое напряжение кручения для легированных сталей принимается [τкр] = 300…400МПа.

Угол закручивания карданного вала определяется по формуле:

Θкр =

, (4.22)

, (4.22)

где L – длина вала;

Iкр - момент инерции сечения вала при кручении;

G= 85ГПа – модуль упругости при кручении.

Допустимый угол закручивания 70…80 на один метр длины вала.

Приваренные к трубе шлицевой наконечник и вилки изготавливают из углеродистой конструкционной или легированной сталей 30, 35Х, 40, 40ХНМА, 45. Крутящий момент, передаваемый через карданную передачу, вызывает смятие и срез шлицев наконечника и вилки.

Напряжение смятия шлицев по среднему диаметру:

σсм =  , (4.23)

, (4.23)

где dнш и dвш – наружный и внутренний диаметры шлицев;

lш – длина шлица;

nш – количество шлицев.

Допускаемое напряжение на смятие равно: [σсм] = 15…20МПа.

Напряжение среза шлица определяется у его основания:

τср =  (4.24)

(4.24)

где bш – ширина шлица.

Допускаемое напряжение на срез равно: [τср] = 25…30МПа.

При осевых перемещениях вала по шлицам возникает осевая сила

Q =  , (4.25)

, (4.25)

где μ – коэффициент трения.

Эта сила вызывает сжатие и растяжение вала. Напряжение сжатия определится

σсж =  , (4.26)

, (4.26)

где F – площадь сечения вала.

Снизить осевую нагрузку на вал можно за счет увеличения диаметра шлицев и уменьшения коэффициента трения. Значительно уменьшить μ удается заменой трения скольжения в шлицах на трение качения.

Карданный шарнир

В карданном шарнире неравных угловых скоростей рассчитывают вилку и крестовину. Шипы крестовины рассчитываются на изгиб и срез по максимальному крутящему моменту двигателя с учетом передаточного отношения первой передачи коробки и коэффициента динамичности или предельному моменту сцепления ведущих колес с дорогой при коэффициенте сцепления φ = 0,8. В этих расчетах коэффициент запаса принимается равным 2.

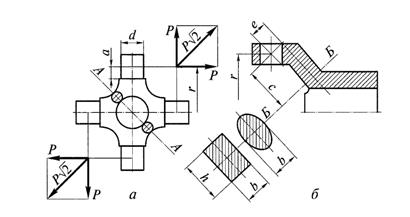

Рис. 4.20. Схема для расчета деталей карданного шарнира на прочность:

а - крестовина; б - вилка

Шип крестовины на изгиб рассчитывается в опасном сечении у его основания (рис. 4.20, а):

σиз =  , (4.27)

, (4.27)

где а - плечо изгиба шипа;

rш – средний радиус шипа или плечо приложения окружной силы к шипу;

γ - угол между ведущим и ведомым валами шарнира;

dш – диаметр шипа.

Крестовины кардана изготавливают из малоуглеродистых легированных сталей 12ХН3А, 18ХГТ, 20Х. Допускаемое напряжение изгиба [σиз] = 300МПа.

Напряжение среза шипа крестовины определяется из выражения:

τср =  , (4.28)

, (4.28)

где Sш =  – - площадь сечения шипа крестовины.

– - площадь сечения шипа крестовины.

Допускаемое напряжение среза равно [τср] = 60…80МПа.

Крестовина кардана подвергается разрыву по сечению А-А (рис.4.20,а). Напряжение разрыва в сечении А-А равно:

σр =  , (4.29)

, (4.29)

где Sк – площадь сечения крестовины.

Допускаемое напряжение на разрыв равно: [σр] = 100…150МПа.

Вилка карданного шарнира (рис.4.20,б) рассчитывается на изгиб и кручение. Напряжение изгиба в сечении Б-Б

σиз =  , (4.30)

, (4.30)

где с - плечо изгиба в сечении Б-Б;

Wиз – момент сопротивления изгибу; Wиз =  - для прямобочного сечения Wиз =

- для прямобочного сечения Wиз =  - для эллиптического сечения.

- для эллиптического сечения.

Допускаемое напряжение для сталей 35, 40, 45 составляет [σиз] =60…80МПа.

Напряжение кручения вилки в опасном сечении Б-Б:

τкр =  , (4.31)

, (4.31)

где l – плечо действия силы при кручении (рис.4.20,б);

Wкр – момент сопротивления кручению сечения Б-Б; Wкр = αhb2 – для прямобочного сечения (α = 0,208…0,267 – коэффициент соотношения сторон при  = 1,0…3.0); Wкр =

= 1,0…3.0); Wкр =  – при эллиптическом сечении.

– при эллиптическом сечении.

Допускаемое напряжение кручения вилки карданного шарнира принимается [τкр] = 100…150МПа.

Игольчатый подшипник карданного шарнира неравных угловых скоростей проверяется по допустимой нагрузке

Pmax  , (4.32)

, (4.32)

где dр, lр, zр – диаметр, длина и количество роликов (игл) в подшипнике крестовины кардана;

nM – частота вращения коленчатоcвала двигателя при максимальном крутящем моменте.

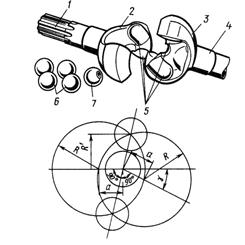

В четырехшариковом карданном шарнире равных угловых скоростей (рис. 4.21) нагрузка передается через два шарика и для определения допустимого окружного усилия Р в контакте шариков диаметра dшр с поверхностью канавок используют зависимости:

Рис. 4.21. Схема для расчета деталей шарикового карданного шарнира равных угловых скоростей

напряжение смятия шарика σсм = 5100  ; (4.33)

; (4.33)

где P - окружная сила, действующая на один шарик, определиться из зависимости:

P =  , (4.34)

, (4.34)

dшр – диметр шарика щарнира;

nш – количество шариков;

R – плечо приложения окружной силы P на шарики шарнира;

- передаточное отношение трансмиссии от двигателя до рассчитываемого шарнира.

- передаточное отношение трансмиссии от двигателя до рассчитываемого шарнира.

Поскольку шарниры равных угловых скоростей чаще всего используют в полноприводных автомобилях, расчетный момент может определяться, исходя из сцепного веса, приходящегося на колесо Pк, и коэффициента сцепления φ = 0,9:

Mр = Pк rк φ. (4.35)

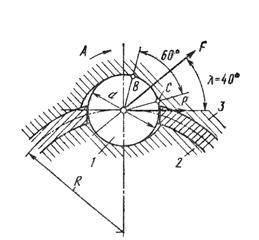

При расчете шарикового карданного шарнира с делительным рычажком число шариков(рис. 4.22) выбирают четным. Чтобы обеспечить необходимую плавность работы и равномерное распределение нагрузок устанавливают шесть шариков. Окружное усилие P, приложенное к шарику, равно:

P =  . (4.36)

. (4.36)

Рис. 4.22. Расчетная схема шарикового карданного шарнира с делительным рычажком

Нормальное усилие F между контактными поверхностями шарика и канавками обойм

F =  =

=  . (4.37)

. (4.37)

Размеры внутренней обоймы и соответственно радиус расположения шариков выбираются из условия надежной связи с ведущим валом. Соотношение между радиусом расположения шариков и диаметром шариков рекомендуется выбирать по эмпирической зависимости R/dшр = 1,71. Для исключения преждевременного износа шариков и канавок рекомендуется следующая зависимость между нормальной силой и диаметром шариков:

F = 2660  .

.

Подстановкой этого выражения в (4.37) при λ = 400 получаем:

dшр =  . (4.38)

. (4.38)

В качестве материалов при изготовлении шарниров равных угловых скоростей используют для обойм сталь 15НМ, для шариков используют сталь ШХ15.

2020-08-05

2020-08-05 1389

1389