Промышленная безопасность – это состояние защищенности личности и общества от аварий и последствий.

К категориям ОПО относятся – объекты на которых – получаются, используются, перерабатываются, образовываются, хранятся, транспортируются, уничтожаются опасные вещества:

- 3 тип ОПО – авто-краны, лифты, сосуды работающие под давлением, эксковаторы, сумма риска равна 1000 мрот.

5. Принцип действия защитного зануления.

Зануление – это преднамеренное соединение частей эл. установки нормально не находящиеся под напряжением (корпус) с глухозаземленной нейтралью генераторов или трансформаторов в сетях 3-х фазного тока, с глухозаземленным выводом источника 1-но фазного тока и с глухозаземленной средней точкой источника в сетях постоянного тока.

Билет № 13.

1. Краткие технические характеристики унифицированных датчиков давления.

Датчики давления предназначены для непрерывного преобразования давления (абсолютного, избыточного или вакуумметрического) в пропорциональный сигнал (токовый или пневматический) дистанционной передачи.

Они используются в комплекте с вторичными приборами, регуляторами и другими устройствами автоматики, машинами централизованного контроля и системами управления, работающими от стандартного входного сигнала в виде электрического постоянного тока 0 - 20 или 0 - 5 мА, а также от стандартного пневматического входного сигнала 0,2 - 1 кГс/см2.

Преобразователи давления подразделяются по принципу действия:

· тензорезисторные;

· пьезоэлектрические;

· емкостные.

Тензорезисторные преобразователи давления работают на явлении тензоэффекта, заключающемся в изменении сопротивления проводников и полупроводников при их механической деформаии.

Преимущества тензорезисторных преобразователей:

1. безынерционность;

2. возможность измерения быстроменяющихся параметров;

3. простота конструкции, (тонкая пластина монокристаллического кремния, нанесенная на поверхность монокристаллического сапфира (изолятора)).

Пьезоэлектрические преобразователи работают на основе пьезоэлектрического эффекта, который заключается в возникновении электрических зарядов на поверхности некоторых материалов, подвергнутых сжатию в определенном направлении. К таким материалам относится кварц, обладающий высокими механическими и постоянными пьезоэлектрическими свойствами в широком интервале температур (0 – 500 С).

По величине электрического заряда, возникающего при сжатии кварцевой пластинки, можно определить величину приложенного давления.

Пьезоэлектрические преобразователи позволяют измерять давление до 5000 кгс/см2.

2. Устройство и принцип действия прибора для контроля загазованности (СТМ-10).

. Требования предъявляемые к сигнализаторам горючих газов.

* Сигнализаторы горючих газов должны обеспечивать подачу предупреждающего светового и звукового сигналов при концентрации горючих газов 15 % и аварийного - при 20 % от нижнего концентрационного предела распространения пламени (НКПР).

Н П В - нижний предел воспламеняемости;

Н К П В - нижний концентрационный предел воспламеняемости:

НКПР- нижний концентрационный предел распространения пламени

1.2. Все они выпускаются промышленностью двух типов:

- с конвекционным способом подачи измеряемой среды;

- и с принудительным способом подачи измеряемой среды.

1.3. Перечень стационарных сигнализаторов горючих газов.

* На технологических объектах СГПУ применяются следующие СГ СВК-ЗМ1 1 канал 5-50 % СТХ-6 1 канал 5-50 % ГАЗ-ЗМ многоканальный (16) 5-50%

ЩИТ-1 многоканальный (6) 5-50% Датчики ДТХ-114 (ДТХ-1К ЩИТ-2 1 канал 5-50% Датчик ДТХ-128-1 (ДТХ-127-1) СТМ-10 многоканальный (10) 5-50% Датчики 1 54 Р

Сигнализаторы СТМ- 10 общетехнического применения предназначены для непрерывного контроля до взрывоопасных концентраций в воздухе помещений и открытых пространств горючих газов, паров и их смесей в условиях макроклиматических районов с умеренным или тропическим влажным воздухом.

Сигнализаторы являются автоматическими стационарными приборами, состоящими из блока сигнализации и питания и выносных датчиков или блоков датчиков.

Принцип действия сигнализатора - термохимический, основанный на измерении теплового эффекта от окисления горючих веществ, образующих газо- и паро- воздушные смеси, на каталитически активном - (измерительном) элементе датчика, дальнейшем преобразовании полученного сигнала в модуле МИП и выдачи сигнала о достижении сигнальной концентрации. Сигнализатор состоит из:

• датчиков (блока датчиков) Д1 - Дп (количество - согласно модификации);

• блока сигнализации и питания:

- МИП- 01 - модуль измерительного преобразователя;

- МПОП - модуль преобразователя основного питания;

- МПРП - модуль преобразователя резервного питания.

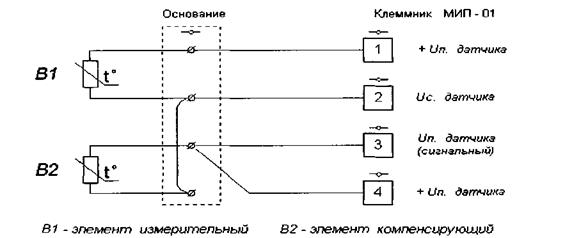

Схема электрическая принципиальная датчика приведена на рис. 1.

Конструктивно датчик состоит из пластмассового основания с резьбой, через которое проходят 4 токопровода чувствительных элементов. С одной стороны к ним попарно припаяны измерительный и компенсационный элементы, с другой стороны - подсоединяются провода кабеля. Это основание вворачивается во взрывозащитный корпус. Со стороны чувствительных элементов к корпусу крепится пористый стакан, через который конвекционным способом подается анализируемая воздушная смесь. С другой стороны корпуса - полость элементов вводного устройства, закрытое крышкой с резьбовым соединением.

Чувствительные элементы представляют собой платиновые нити 0-0,05 мм, выполняющие роль нагревателя и термометра сопротивления. Элемент измерительный отличается от компенсационного тем, что на нем нанесен слой у - окиси алюминия. Для получения каталитической активности окись алюминия пропитана раствором хлористого палладия, который в процессе обработки восстановлен до металлического с мелкозернистой структурой.

Питание модулей МИП-01 осуществляется с помощью МПОП от сети переменного одно-фазового тока с напряжением (220 + 22/33) v и частотой (50 + 1) Hz.

МПОП выполнен по следующей схеме: помехоподавляющий фильтр, выпрямитель напряжения сети и фильтр, высокочастотный преобразователь напряжения, устройство управления и формирователь сигналов защиты. МПОП формирует 2-х полярное питание ±12v - для питания модулей МИП-01, 6 v и напряжение сигнала включения МПОП.

В исполнениях сигнализаторов с резервным питанием предусмотрен с помощью МПОП автоматический переход на питание от источника постоянного тока напряжением 24 v при пропадании основного напряжения питания 220 v. Время переключения не более 1 min. В случае работы от основного источника питания МПРП потребляет от источника питания напряжением 24 v ток, равный 15 тА.

Возможен и вариант постоянного питания модулей МИП - 01 только от МПРП (при отсутствии МПОП) всех сигнализаторов, кроме сигнализаторов с цифровым индикатором концентрации.

Модуль измерительного преобразователя МИП- 01 условно состоит из следующих составных частей:

1. Формирователь стабилизированных напряжений.

2. Устройство питания моста датчика.

3. Измерительный преобразователь.

4. Устройство сигнализации (пороговое).

5. Устройство управления в режимах "Вкл"; С > 50% НКПР.

11.1. Формирователь стабилизированных напряжений.

Формирователь стабилизированных напряжений состоит из: 1©- формирователя опорных напряжений (V2, V3 и резистивные делители); 2©- срормирователя напряжений питания (V9, V12, VI4, V17 и D4).

Узел 1©

Формирователь опорных напряжений собран по схеме параметрического стабилизатора напряжения на стабилитроне V3 (Д818Д) и транзисторе V2 (полевой транзистор КП 302 БМ). Uon + 8,5 v - формируется на стабилитроне V3, питаемом стабилизатором тока V2. При этом, ток стабилизатора устанавливается резистором R2. В дальнейшем, из Uon + 8,5 v, с помощью резистивных делителей формируются опорные напряжения:

• для компаратора на микросхеме D1 ("ПОРОГ-1") - делитель на резисторах R5, R6 - резистором R6 задается "С1" = 150 mv (контроль на гнезде - "Uci");

• для компаратора на микросхеме D2 ("ПОРОГ-2") - делитель на резисторах R8, R9 - резистором R9 задается "С1" = 200 mv (контроль на гнезде - "Uc2n);

• для компаратора на микросхеме D15 ("Компаратор 1" - устройства управления в режимах: "Вкл" и С > 50% НКПР) - делитель на резисторах R11, R12 выдает Don - "логический 0" для дальнейшего формирования сигнала управления "Вкл";

• для усилителя на микросхеме D16 ("Коррекция Uc = Uc* + AUc*" -измерительного преобразователя) -делитель на резисторах R15; R16; R17 -резистором R16 устанавливается "•" - коррекция I* (lf - изменение тока датчика при изменении температуры контролируемой среды).

Узел 2©

Формирователь напряжений питания работает следующим образом. Напряжение 7,2 v снимается с движка резистора R19 (делитель опорного напряжения R19, R20), потом, усиливается по току эмиттерным повторителем напряжения V12 (КГ 3102 БМ) до = + 6,6v, а затем:

• делителем R23, R24 преобразуется до 5,6 v, - усиливается по току эмиттерным повторителем напряжения V12 (КТ3102БМ). Получаемое напряжение + 5 v, контрольная точка (КГ) 35, используется в схеме;

• с эмиттера V12 -> на базу эмиттерного повторителя V14 (КТ3102БМ), усиливается по току и получаемое напряжение + 6 v (КГ - х7) используется в схеме;

• с эмиттера V12, через R27 -» на вход инвертора (инвертор - усилитель с Ку = -1) D4 (КР140УД1408А) и после усиления по току эмиттерным повторителем V17 (КТ3107БМ), как напряжение - 6 v (КГ - х8), также используется в схеме.

11.2 Устройство питания моста датчика.

Устройство питания моста датчика состоит из:

1© - регулятора тока датчика (резисторы уставки R68, R70; RC - фильтр напряжения уставки R73, С12 - С15; транзисторы V28, V36; D17, D18,); 2© - ограничителя тока при к. з. датчика; 3© - ограничителя напряжения и«э» const.

Узел 1©

Задача регулятора тока датчика состоит в поддержании неизменным сопротивлений измерительного и компенсационного элементов датчика, путем их температурной стабилизации постоянным проходящим током. Т. к. элементы датчика включенных в схеме последовательно и находятся в одном потоке анализируемой воздушной смеси, а их термоэлектрические параметры близки, то и сопротивление, и температура измерительного элемента (без примесей паров и газов горючих веществ) будет близкой к величине элемента компенсационного.

3. Классы точности приборов и порядок допустимой погрешности.

На практике ни одно измерение нельзя сделать абсолютно точно. Всегда возникает ошибка связанная с несовершенством прибора, методом измерения, изменчивостью окружающих условий и т.д. Эта ошибка носит название погрешность измерения.

Погрешность измерения – это отклонение результата измерения от истинного значения измеряемой величины. Погрешность результата измерений в значительной мере зависят от погрешностей СИ, являющейся важнейшей составляющей, от которой зависит качество измерений.

Предел допускаемой погрешности СИ – наибольшая погрешность СИ, при которой оно может быть признано годным, и допущено к применению.

Погрешности СИ классифицируются по:

· характеру проявления – систематические и случайные;

· отношению к условиям применения – основные и дополнительные;

· отношению к измеряемой величине – динамические и статические;

· способу выражения – абсолютные, относительные и приведенные;

· способу суммирования – аддитивные и мультипликативные.

Систематические погрешности вызываются однообразным действием на прибор одних и тех же факторов, например, повышенной температуры, дефекта прибора и т.д.

Случайные погрешности могут возникнуть по самым разнообразным причинам, например изменение частоты и напряжения питающего тока и т.д. Они могут быть различными по величине и знаку.

Основная погрешность СИ – погрешность СИ, определяемая в нормальных условиях его применения.

Дополнительная погрешность СИ – составляющая погрешности СИ, возникающая вследствие отклонения одной из влияющих величин от ее нормального значения или выхода ее за пределы нормальной области значений.

| Примечание: Для конкретных областей измерения ставят единые условия, называемые нормальными. Например, нормальное значение температуры для всех видов измерений составляет 20°С (293°К), давление воздуха 100 кПа (750 мм рт. ст.), относительная влажность воздуха 58% и др. |

Абсолютная погрешность СИ - это разность между показаниями прибора ХП и истинным значением измеряемой величины Х: (DХП = ХП – Х) она выражается в единицах измеряемой величины.

Относительная погрешность СИ (δП ) – погрешность СИ, выраженная отношением абсолютной погрешности к действительному значению физической величины, в пределах диапазона измерений:

(δП ) = ± DХП / Х · 100%,

где DХП - абсолютная погрешность; Х - действительное значение измеряемой величины.

Приведенная погрешность СИ (γ) – погрешность СИ, выраженная отношением абсолютной погрешности к нормирующему значению физической величины. Нормирующее значение – это условно принятое значение, равное или верхнему пределу измерений, или диапазону измерений, или длине шкалы и т.д.

Класс точности СИ – обобщенная характеристика СИ, определяемая пределами допускаемых основных и дополнительных погрешностей, а также другими свойствами СИ, влияющими на точность, значения которых устанавливаются на отдельные виды СИ.

Класс точности СИ характеризует их свойства в отношении точности, но не является непосредственным показателем точности измерений, выполняемых с помощью этих средств.

Класс точности имеет важное значение при выборе СИ.

4. Пневмосиловое преобразование в системе ГСП. Устройство и принцип работы.

Принцип действия пневматических преобразователей основан на пневматической силовой компенсации. Измеряемая величина воздействует на чувствительный элемент измерительного блока, преобразуется в усилие Р, которое через рычажную систему пневмосилового преобразователя уравновешивается усилием Ро.с. сильфона обратной связи. При изменении измеряемой величины и усилия Р происходит незначительное перемещение рычажной системы и связанной с ней заслонки. Чувствительный индикатор рассогласования типа «сопло-заслонка»" преобразует это перемещение в управляющий сигнал давления сжатого воздуха, поступающий на вход пневматического усилителя.

Выходной сигнал усилителя поступает в линию дистанционной передачи и одновременно в сильфон обратной связи пневмосилового преобразователя, где преобразуется в пропорциональное усилие Ро.с, которое через рычажную систему уравновешивает измеряемое (входное) усилие Р.

5. Средства пожаротушения, правила содержания и пользования пожарным инвентарем.

Огнетушители (порошковые и углекислотные). Пожарный щит (Лопата, кирка, ведра, песок, лом, кашма). Пожарные щиты должны находится в полном комплекте, окрашены красным цветом, не запираться на замок. Огнетушители не должны быть просроченными и поврежденными.

Билет № 14.

1. Назначение и принцип действия грузопоршневых манометров. Сроки их поверки.

Грузопоршневые манометры (ГМП)– образцовые приборы, которые могут создать и измерять высокое давление (до 250 Мпа) при помощи поршня с грузами, воздействующими на замкнутый объём жидкости.

Эти приборы обладают высокой чувствительностью и точностью, поэтому предназначены для градуировки и поверки различных видов деформационных манометров.

Грузопоршневой манометр состоит:

· металлического сосуда с цилиндрической колонной, сосуд заполнен маслом;

· стальной шлифованный поршень, расположенный строго вертикально;

· тарелка, закрепленная на поршне;

· грузы.

Поршень ГПМ и внутренняя поверхность колонки пришлифовываются, в результате чего между ними образуется незначительный (3-5 мкм) кольцевой зазор, который препятствует поступлению масла наружу и способствует движению поршня с малым трением.

Давление масла при равновесном состоянии системы уравновешивается грузами и весом поршня с учетом рабочей площади поршня.

Достоинства ГПМ: - эти приборы обладают высокой чувствительностью и точностью, поэтому предназначены для градуировки и поверки различных видов деформационных манометров.

Недостатки ГПМ: - влияние на их чувствительность трения поршня в цилиндрической колонке. В связи с этим при применении ГПМ необходимо строго соблюдать вертикальность расположения прибора и проворачивать поршень вокруг оси от руки.

Промышленные ГПМ МГ,МП, МОП и др. отличаются друг от друга лишь конструктивными особенностями.

Класс точности ГПМ 0,02 - 0,35.

2. Структурные схемы автоматического регулирования давления газа.

Совокупность объекта регулирования и автоматического регулятора составляет систему автоматического регулирования (САР).

Функциональная схема САР представлена на Рис.1. О на состоит из:

· объекта регулирования (ОР) ,

· автоматического регулятора (АР) .

Автоматический регулятор состоит из следующих основных элементов:

- чувствительный элемент (ЧЭ) – датчик, непосредственно расположенный на регулируемом объекте и предназначенный для измерения фактического значения физической величины регулируемого параметра;

· задатчик - устройство, с помощью которого задается требуемое или заданное значение величины регулируемого параметра;

- орган сравнения (сумматор) – устройство, которое сравнивает фактическое и заданное значения параметра и выдаёт на выход сигнал рассогласования;

- усилитель - предназначен для усиления сигнала рассогласования на выходе органа сравнения;

- исполнительный механизм (ИМ) - устройство, с помощью которого АР изменяет количество рабочей среды, проходящей в ОР,и поддерживает заданное значение регулируемого параметра.

САР при нормальном протекании технологического процесса ОР будет находиться в состоянии равновесия, т.е. фактическое значение величины регулируемого параметра будет равно заданному нормальному значению.

Это равновесие может нарушиться под влиянием внешнего или внутреннеговозмущающего воздействия или просто возмущения. Как правило, внешним возмущениемявляется изменение производительности регулируемого объекта или влияние внешней окружающей среды. Внутренним возмущениемявляется изменение значения задатчика или какая- либо неисправность в регуляторе.

Если под действием возмущения значение физической величины регулируемого параметра x(t) изменится, то ЧЭ измерит его новое фактическое значение и подаст его на сумматор. На другой вход сумматора с задатчика подаётся сигнал g(t) - заданное значение требуемой величины регулируемого параметра.

После обработки сигналов, на выходе сумматора формируется сигнал рассогласования Ф(t), который для его усиления подаётся на усилитель.

|

Усиленный сигнал управляющего воздействия Y(t) подаётся на исполнительный механизм (ИМ). Исполнительный механизм, регулируя прохождение через себя количество рабочей среды, воздействует на регулируемый объект и приводит в норму величину регулируемого параметра x(t).

Рис.1. Функциональная схема САР:

x(t) -фактическое значение величины регулируемого параметра, g(t) - заданное значение требуемой величины регулируемого параметра, Ф(t) – сигнал рассогласования,

Y(t) – сигнал управляющего воздействия.

Таким образом, мы видим, что регулятор выполняет три основные функции:

· измеряет контролируемую величину;

· сравнивает значение измеряемой величины с заданием и определяет их рассогласование;

· осуществляет регулирование процесса поддержания параметра в зависимости от величины рассогласования.

3. Измерительные комплексы и системы для измерения расхода газа. Общие сведения.

2020-08-05

2020-08-05 124

124