Очень перспективными являются процессы приварки к изношенной поверхности порошковых твердых сплавов для увеличения износостойкости восстановленных деталей. Эти процессы можно осуществлять двумя способами.

При одном способе порошковый материала (или их смесь) подается самотеком из специального бункера непосредственно на деталь или на роликовый электрод и тут же приваривается импульсами тока. При другом способе порошковый твердый сплав, особенно сплавы на основе тугоплавких соединений, предварительно закрепляют тонким слоем клея на стальной ленте или детали. Затем ленту приваривают к детали таким образом, чтобы нерасплавившиеся частицы зернистого твердого сплава оказались как бы впаянными в тело детали и ленты. При этом на поверхности детали образуется специфический армированный упрочненный слой, имеющий, как показали исследования, весьма высокую износостойкость. Армирование поверхности деталей металлокерамическими твердыми сплавами и зернистыми материалами на основе тугоплавких соединений увеличивает износостойкость в несколько раз по сравнению с закаленной сталью.

Преимуществом второго способа приварки порошка с лентой по сравнению с первым способом является охлаждение детали жидкостью в процессе приварки слоя, это позволяет исключить деформации деталей и уменьшить толщину слоя и припуск на его последующую обработку, что имеет важное значение, если учесть высокую стоимость твердых сплавов и трудоемкость их обработки.

При использовании различных твердых сплавов для восстановления деталей, изготовленных из закаленной стали марки 45 и работающих в условиях превалирующего абразивного изнашивания, ориентировочное увеличение срока службы составит:

§ сплава сормайт — 1,5…2,5 года;

§ сплава марки ПГХН80СР2 — 2…4 года;

§ сплава марки КБХ — 2,5…5,0 лет;

§ металлокерамических твердых сплавов — 6…20 лет.

Приварку порошковых материалов ведут роликами с внутренним охлаждением. При восстановлении шеек деталей, удаленных от патрона станка по схеме приварки одним роликом, а также в случае значительного нагрева детали сопротивление возрастает, поэтому для качественной приварки необходимо увеличивать сварочный ток на 20…30%.

Широкое применение твердых сплавов всех видов для восстановления деталей является эффективным направлением увеличения срока службы быстроизнашиваемых деталей и повышения ресурса отремонтированных машин.

Восстановление отверстий в крупных деталях, в первую очередь изготовленных из чугуна, имеет ряд особенностей. Обработка отверстий в чугунных деталях осуществляется обычно на расточных станках резанием. Чтобы облегчить обработку приваренного слоя резанием, подлежащие восстановлению отверстия предварительно растачивают примерно на 1 мм. Затем приваривают ленту из указанных марок стали на режимах, обеспечивающих минимальное проплавление, чтобы исключить выход жидкого чугуна через трещины и другие дефекты. Жидкий чугун, выходя на поверхность и быстро охлаждаясь от соприкосновения с медным роликом, «отбеливается». Слой с такими включениями обработать резанием нелегко, даже применяя инструмент из современных режущих материалов — эльбора и гексанита. Таким образом, «утапливая» зону сплавления и применяя сравнительно толстую ленту, удается получить приваренный слой, поддающийся обработке режущим инструментом.

Примерные параметры режима приварки толстой ленты из низкоуглеродистой стали к массивным чугунным деталям следующие:

§ давление на электроды — 2000…2500 Па;

§ сила тока — 7…9 кА;

§ длительность сварочных импульсов — 0,15…0,25 с;

§ длительность пауз между сварочными импульсами — 0,04…0,06 с;

§ скорость сварки — 0,5…1,0 м/мин;

§ ширина роликовых электродов — 8…10 мм;

§ материал электродов — бронза марки НБТ. Следует избегать попадания большого количества жидкости в зону контакта роликового электрода с деталью.

Уточнение параметров режима приварки ленты к чугунным деталям осуществляется по внешнему виду, а также путем отрыва ленты: при качественной приварке разрушение соединения происходит с вырывом металла из чугуна.

Во всех случаях, когда имеется возможность удалять весь припуск шлифованием или хонингованием, целесообразно применять более тонкую ленту (толщина — 0,3…0,6 мм) из стали марки 50 и др., что позволит снизить трудоемкость предварительного растачивания детали, уменьшить расход ленты и обеспечить увеличение срока службы восстановленных деталей благодаря закалке наваренного слоя.

Контактная приварка даже низкоуглеродистых сталей ведет к существенному увеличению их твердости в результате быстрого нагрева, быстрого охлаждения и одновременного уплотнения слоя роликами. Слой низкоуглеродистой стали марок 08кп и 20 может быть обработан режущим инструментом; лента из стали, содержащей большое количество углерода, поддается обработке только шлифованием.

4.5.2. Оборудование для электроконтактной приварки металлического слоя

Установка для электроконтактной приварки модели 011-1-05 «Ремдеталь». Данная установка предназначена для восстановления резьбовых участков валов малого диаметра и может быть использована для восстановления изношенных поверхностей деталей типа вал приваркой проволоки.

Установка состоит из следующих основных узлов:

§ привод подач;

§ вращатель;

§ сварочная головка;

§ токосъемник;

§ пневмопиноль;

§ пульт управления;

§ прерыватель;

§ системы охлаждения и пневмоэлектрообеспечения;

§ блок регулирования.

Резьбу восстанавливают путем заполнения впадин между витками присадочной проволокой, нагреваемой сварочным током, при одновременном приложении к ней давления через электрод.

Технические характеристики установки для электроконтактной приварки модели 011-1-05 «Ремдеталь»

- Тип установкиСтационарный

- Питающая сеть привода:

- напряжение, В220

- частота, Гц50

- Питающая сеть трансформатора:

- число фаз3

- напряжение, В380

- частота, Гц50

- Диаметр восстанавливаемой детали, мм10…100

- Толщина наплавляемого слоя, мм0,15…0,50

- Максимальная производительность, см2/мин:

- для гладких цилиндрических поверхностей40

- для резьбовых поверхностей15

- Шаг наплавляемой резьбы, ммДо 2

- Расстояние между центрами, мм800

- Усилие прижатия сварочных роликов, Н700…2500

- Максимальная потребляемая мощность, кВтНе более 30,3

- Габаритные размеры, мм:

- длина2340

- ширина1020

- высота1430

- Масса, кг900

Установка для электроконтактной приварки модели 011-1-06 «Ремдеталь». Данная установка предназначена для контактной приварки присадочных материалов к внутренним поверхностям гильз цилиндров автомобильных и тракторных двигателей.

Установка состоит из следующих основных узлов:

§ привод подач;

§ вращатель;

§ ходовой винт;

§ планшайба;

§ направляющая сварочной головки;

§ пульт управления;

§ тележка;

§ стойка;

§ прерыватель;

§ электрошкаф.

Приварка слоя осуществляется при импульсном токе определенной длительности и силы. Длительность прохождения сварочного тока регулируют прерывателем.

Технические характеристики установки для электроконтактной приварки модели 011-1-06 «Ремдеталь»

- Тип установкиСтационарный

- Питающая сеть привода:

- напряжение, В220

- частота, Гц50

- Питающая сеть трансформатора:

- число фаз3

- напряжение, В380

- частота, Гц50

- Толщина наплавляемого слоя, мм0,15…1,50

- Диаметр восстанавливаемого отверстия, мм80…140

- Максимальная длина поверхности восстанавливаемого отверстия, мм300

- Максимальная производительность, м2/минНе менее 60

- Скорость рабочего перемещения сварочной головки, м/с0,00075…0,00750

- Усилие прижатия сварочных роликов, Н1000…3000

- Максимальная потребляемая мощность, кВт75,3

- Охлаждение установкиВодяное

- Габаритные размеры, мм:

- длина2340

- ширина900

- высота1220

- Масса, кг900

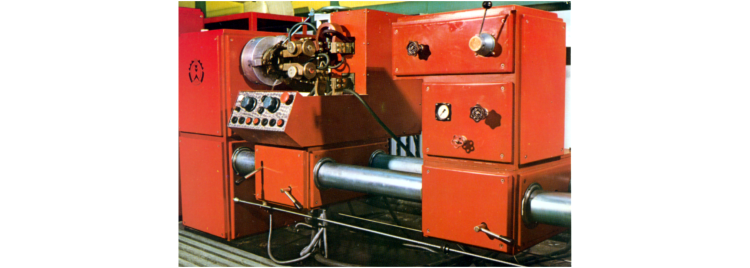

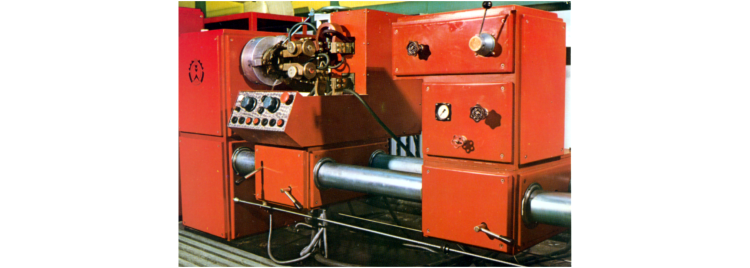

Установка для электроконтактной приварки модели 011-1-10 «Ремдеталь». Данная установка предназначена для восстановления наружных и внутренних цилиндрических поверхностей различных чугунных и стальных деталей, в том числе стаканов подшипников, контактной приваркой стальной ленты (рис. 4.11).

Рис. 4.11.Общий вид установки модели 011-1-10 «Ремдеталь» для электроконтактной приварки

Рис. 4.11.Общий вид установки модели 011-1-10 «Ремдеталь» для электроконтактной приварки

Приварка ленты осуществляется импульсами тока определенной длительности и силы. Длительность прохождения сварочного тока регулируют прерывателем.

Технические характеристики установки для электроконтактной приварки модели 011-1-10 «Ремдеталь»

- ТипСтационарный

- Питающая сеть привода:

- напряжение, В220

- частота, Гц50

- Питающая сеть трансформатора:

- число фаз3

- напряжение, В380

- частота, Гц50

- Толщина наплавляемого слоя, мм0,15…1,50

- Диаметр восстанавливаемой детали, мм:

- внутренний80…180

- наружный100…200

- Длина восстанавливаемой внутренней поверхности детали, мм100

- Максимальная производительность, см2/минНе менее 60

- Усилие прижатия сварочных роликов, Н1000…3000

- Потребляемая мощность, кВ·А75,4

- Габаритные размеры, мм:

- длина2200

- ширина880

- высота1340

- Масса, кг900

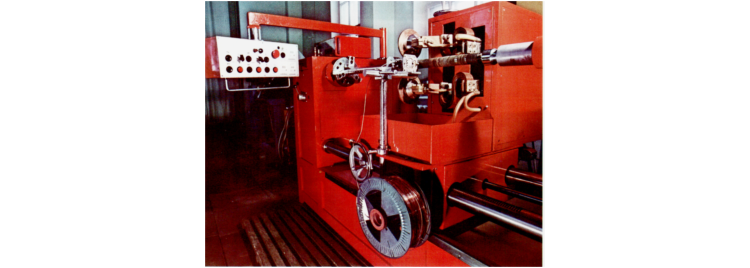

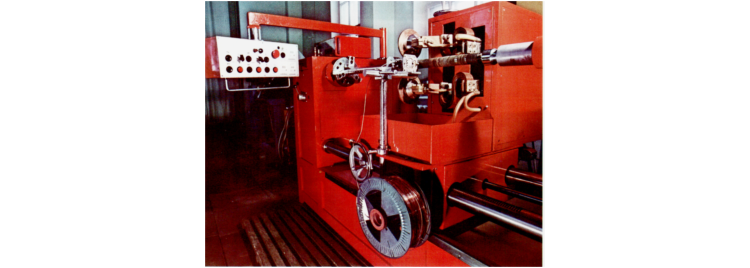

Установка для электроконтактной приварки модели 011-1-02Н «Ремдеталь». Данная установка предназначена для восстановления шеек валов контактной приваркой стальной ленты (рис. 4.12).

Рис. 4.12.Общий вид установки модели 011-1-02Н «Ремдеталь» для восстановления шеек валов электроконтактной приваркой стальной ленты

Рис. 4.12.Общий вид установки модели 011-1-02Н «Ремдеталь» для восстановления шеек валов электроконтактной приваркой стальной ленты

Установка состоит из следующих основных узлов:

§ привод подач;

§ вращатель;

§ сварочная головка;

§ пневмопиноль;

§ тележка;

§ направляющая;

§ пульт управления;

§ прерыватель;

§ электрошкаф;

§ системы охлаждения и пневмоэлектрообеспечения.

Изношенную поверхность восстанавливают приваркой стальной ленты перекрывающимися точками (см. рис. 4.10, а) с помощью регулируемых импульсов тока. При этом восстанавливаемая деталь охлаждается водой. Толщина приваренного слоя практически соответствует износу детали, что позволяет в 2…3 раза снизить расход присадочных материалов и уменьшить припуск на механическую обработку.

Технические характеристики установки для электроконтактной приварки модели 011-1-02 «Ремдеталь»

- Питающая сеть привода:

- напряжение, В220

- частота, Гц50

- Питающая сеть трансформатора:

- число фаз3

- напряжение, В380

- частота, Гц50

- Толщина наплавляемого материала, мм:

- в один слой0,15…1,50

- в два слоя0,25…2,50

- Диаметр наплавляемой детали, мм20…200

- Расстояние между центрами, мм1250

- Максимальная производительность, см2/минНе менее 60

- Скорость рабочего перемещения сварочной головки, м/с0,000075…0,00750

- Охлаждение установкиВодяное

- Максимальная потребляемая мощность, кВт34,3

- Габаритные размеры, мм:

- длина273

- ширина880

- высота1280

- Масса, кг900

| Таблица 4.9. Режимы контактной приварки стальной проволоки | ||||||

| Диаметр наплавляемой детали, мм | Диаметр проволоки, мм | Сила тока, кА | Давление, кПа | Скорость приварки, м/мин | Шаг приварки, мм/об | Толщина привариваемого слоя, мм |

| 20 | 1,5 1,8 2,2 | 4,9 5,0 5,3 | 0,85 1,06 1,28 | 0,75 0,79 0,85 | 3,9 4,1 4,5 | 0,28 0,33 0,44 |

| 40 | 1,6 1,8 2,2 | 6,3 6,5 7,5 | 0,91 1,23 1,50 | 1,03 1,08 1,19 | 2,9 3,2 4,0 | 0,37 0,47 0,52 |

| 60 | 1,6 1,8 2,2 | 7,4 7,7 8,5 | 1,35 1,50 2,00 | 1,22 1,30 1,43 | 2,6 2,9 3,6 | 0,43 0,48 0,57 |

| 100 | 1,6 1,8 2,5 | 8,8 9,4 11,2 | 2,15 2,30 2,75 | 1,65 1,79 1,97 | 2,8 3,5 4,1 | 0,50 0,60 0,66 |

контактной приварки стальной проволоки

Очень перспективными являются процессы приварки к изношенной поверхности порошковых твердых сплавов для увеличения износостойкости восстановленных деталей. Эти процессы можно осуществлять двумя способами.

При одном способе порошковый материала (или их смесь) подается самотеком из специального бункера непосредственно на деталь или на роликовый электрод и тут же приваривается импульсами тока. При другом способе порошковый твердый сплав, особенно сплавы на основе тугоплавких соединений, предварительно закрепляют тонким слоем клея на стальной ленте или детали. Затем ленту приваривают к детали таким образом, чтобы нерасплавившиеся частицы зернистого твердого сплава оказались как бы впаянными в тело детали и ленты. При этом на поверхности детали образуется специфический армированный упрочненный слой, имеющий, как показали исследования, весьма высокую износостойкость. Армирование поверхности деталей металлокерамическими твердыми сплавами и зернистыми материалами на основе тугоплавких соединений увеличивает износостойкость в несколько раз по сравнению с закаленной сталью.

Преимуществом второго способа приварки порошка с лентой по сравнению с первым способом является охлаждение детали жидкостью в процессе приварки слоя, это позволяет исключить деформации деталей и уменьшить толщину слоя и припуск на его последующую обработку, что имеет важное значение, если учесть высокую стоимость твердых сплавов и трудоемкость их обработки.

При использовании различных твердых сплавов для восстановления деталей, изготовленных из закаленной стали марки 45 и работающих в условиях превалирующего абразивного изнашивания, ориентировочное увеличение срока службы составит:

§ сплава сормайт — 1,5…2,5 года;

§ сплава марки ПГХН80СР2 — 2…4 года;

§ сплава марки КБХ — 2,5…5,0 лет;

§ металлокерамических твердых сплавов — 6…20 лет.

Приварку порошковых материалов ведут роликами с внутренним охлаждением. При восстановлении шеек деталей, удаленных от патрона станка по схеме приварки одним роликом, а также в случае значительного нагрева детали сопротивление возрастает, поэтому для качественной приварки необходимо увеличивать сварочный ток на 20…30%.

Широкое применение твердых сплавов всех видов для восстановления деталей является эффективным направлением увеличения срока службы быстроизнашиваемых деталей и повышения ресурса отремонтированных машин.

Восстановление отверстий в крупных деталях, в первую очередь изготовленных из чугуна, имеет ряд особенностей. Обработка отверстий в чугунных деталях осуществляется обычно на расточных станках резанием. Чтобы облегчить обработку приваренного слоя резанием, подлежащие восстановлению отверстия предварительно растачивают примерно на 1 мм. Затем приваривают ленту из указанных марок стали на режимах, обеспечивающих минимальное проплавление, чтобы исключить выход жидкого чугуна через трещины и другие дефекты. Жидкий чугун, выходя на поверхность и быстро охлаждаясь от соприкосновения с медным роликом, «отбеливается». Слой с такими включениями обработать резанием нелегко, даже применяя инструмент из современных режущих материалов — эльбора и гексанита. Таким образом, «утапливая» зону сплавления и применяя сравнительно толстую ленту, удается получить приваренный слой, поддающийся обработке режущим инструментом.

Примерные параметры режима приварки толстой ленты из низкоуглеродистой стали к массивным чугунным деталям следующие:

§ давление на электроды — 2000…2500 Па;

§ сила тока — 7…9 кА;

§ длительность сварочных импульсов — 0,15…0,25 с;

§ длительность пауз между сварочными импульсами — 0,04…0,06 с;

§ скорость сварки — 0,5…1,0 м/мин;

§ ширина роликовых электродов — 8…10 мм;

§ материал электродов — бронза марки НБТ. Следует избегать попадания большого количества жидкости в зону контакта роликового электрода с деталью.

Уточнение параметров режима приварки ленты к чугунным деталям осуществляется по внешнему виду, а также путем отрыва ленты: при качественной приварке разрушение соединения происходит с вырывом металла из чугуна.

Во всех случаях, когда имеется возможность удалять весь припуск шлифованием или хонингованием, целесообразно применять более тонкую ленту (толщина — 0,3…0,6 мм) из стали марки 50 и др., что позволит снизить трудоемкость предварительного растачивания детали, уменьшить расход ленты и обеспечить увеличение срока службы восстановленных деталей благодаря закалке наваренного слоя.

Контактная приварка даже низкоуглеродистых сталей ведет к существенному увеличению их твердости в результате быстрого нагрева, быстрого охлаждения и одновременного уплотнения слоя роликами. Слой низкоуглеродистой стали марок 08кп и 20 может быть обработан режущим инструментом; лента из стали, содержащей большое количество углерода, поддается обработке только шлифованием.

4.5.2. Оборудование для электроконтактной приварки металлического слоя

Установка для электроконтактной приварки модели 011-1-05 «Ремдеталь». Данная установка предназначена для восстановления резьбовых участков валов малого диаметра и может быть использована для восстановления изношенных поверхностей деталей типа вал приваркой проволоки.

Установка состоит из следующих основных узлов:

§ привод подач;

§ вращатель;

§ сварочная головка;

§ токосъемник;

§ пневмопиноль;

§ пульт управления;

§ прерыватель;

§ системы охлаждения и пневмоэлектрообеспечения;

§ блок регулирования.

Резьбу восстанавливают путем заполнения впадин между витками присадочной проволокой, нагреваемой сварочным током, при одновременном приложении к ней давления через электрод.

Технические характеристики установки для электроконтактной приварки модели 011-1-05 «Ремдеталь»

- Тип установкиСтационарный

- Питающая сеть привода:

- напряжение, В220

- частота, Гц50

- Питающая сеть трансформатора:

- число фаз3

- напряжение, В380

- частота, Гц50

- Диаметр восстанавливаемой детали, мм10…100

- Толщина наплавляемого слоя, мм0,15…0,50

- Максимальная производительность, см2/мин:

- для гладких цилиндрических поверхностей40

- для резьбовых поверхностей15

- Шаг наплавляемой резьбы, ммДо 2

- Расстояние между центрами, мм800

- Усилие прижатия сварочных роликов, Н700…2500

- Максимальная потребляемая мощность, кВтНе более 30,3

- Габаритные размеры, мм:

- длина2340

- ширина1020

- высота1430

- Масса, кг900

Установка для электроконтактной приварки модели 011-1-06 «Ремдеталь». Данная установка предназначена для контактной приварки присадочных материалов к внутренним поверхностям гильз цилиндров автомобильных и тракторных двигателей.

Установка состоит из следующих основных узлов:

§ привод подач;

§ вращатель;

§ ходовой винт;

§ планшайба;

§ направляющая сварочной головки;

§ пульт управления;

§ тележка;

§ стойка;

§ прерыватель;

§ электрошкаф.

Приварка слоя осуществляется при импульсном токе определенной длительности и силы. Длительность прохождения сварочного тока регулируют прерывателем.

Технические характеристики установки для электроконтактной приварки модели 011-1-06 «Ремдеталь»

- Тип установкиСтационарный

- Питающая сеть привода:

- напряжение, В220

- частота, Гц50

- Питающая сеть трансформатора:

- число фаз3

- напряжение, В380

- частота, Гц50

- Толщина наплавляемого слоя, мм0,15…1,50

- Диаметр восстанавливаемого отверстия, мм80…140

- Максимальная длина поверхности восстанавливаемого отверстия, мм300

- Максимальная производительность, м2/минНе менее 60

- Скорость рабочего перемещения сварочной головки, м/с0,00075…0,00750

- Усилие прижатия сварочных роликов, Н1000…3000

- Максимальная потребляемая мощность, кВт75,3

- Охлаждение установкиВодяное

- Габаритные размеры, мм:

- длина2340

- ширина900

- высота1220

- Масса, кг900

Установка для электроконтактной приварки модели 011-1-10 «Ремдеталь». Данная установка предназначена для восстановления наружных и внутренних цилиндрических поверхностей различных чугунных и стальных деталей, в том числе стаканов подшипников, контактной приваркой стальной ленты (рис. 4.11).

Рис. 4.11.Общий вид установки модели 011-1-10 «Ремдеталь» для электроконтактной приварки

Рис. 4.11.Общий вид установки модели 011-1-10 «Ремдеталь» для электроконтактной приварки

Приварка ленты осуществляется импульсами тока определенной длительности и силы. Длительность прохождения сварочного тока регулируют прерывателем.

Технические характеристики установки для электроконтактной приварки модели 011-1-10 «Ремдеталь»

- ТипСтационарный

- Питающая сеть привода:

- напряжение, В220

- частота, Гц50

- Питающая сеть трансформатора:

- число фаз3

- напряжение, В380

- частота, Гц50

- Толщина наплавляемого слоя, мм0,15…1,50

- Диаметр восстанавливаемой детали, мм:

- внутренний80…180

- наружный100…200

- Длина восстанавливаемой внутренней поверхности детали, мм100

- Максимальная производительность, см2/минНе менее 60

- Усилие прижатия сварочных роликов, Н1000…3000

- Потребляемая мощность, кВ·А75,4

- Габаритные размеры, мм:

- длина2200

- ширина880

- высота1340

- Масса, кг900

Установка для электроконтактной приварки модели 011-1-02Н «Ремдеталь». Данная установка предназначена для восстановления шеек валов контактной приваркой стальной ленты (рис. 4.12).

Рис. 4.12.Общий вид установки модели 011-1-02Н «Ремдеталь» для восстановления шеек валов электроконтактной приваркой стальной ленты

Рис. 4.12.Общий вид установки модели 011-1-02Н «Ремдеталь» для восстановления шеек валов электроконтактной приваркой стальной ленты

Установка состоит из следующих основных узлов:

§ привод подач;

§ вращатель;

§ сварочная головка;

§ пневмопиноль;

§ тележка;

§ направляющая;

§ пульт управления;

§ прерыватель;

§ электрошкаф;

§ системы охлаждения и пневмоэлектрообеспечения.

Изношенную поверхность восстанавливают приваркой стальной ленты перекрывающимися точками (см. рис. 4.10, а) с помощью регулируемых импульсов тока. При этом восстанавливаемая деталь охлаждается водой. Толщина приваренного слоя практически соответствует износу детали, что позволяет в 2…3 раза снизить расход присадочных материалов и уменьшить припуск на механическую обработку.

Технические характеристики установки для электроконтактной приварки модели 011-1-02 «Ремдеталь»

- Питающая сеть привода:

- напряжение, В220

- частота, Гц50

- Питающая сеть трансформатора:

- число фаз3

- напряжение, В380

- частота, Гц50

- Толщина наплавляемого материала, мм:

- в один слой0,15…1,50

- в два слоя0,25…2,50

- Диаметр наплавляемой детали, мм20…200

- Расстояние между центрами, мм1250

- Максимальная производительность, см2/минНе менее 60

- Скорость рабочего перемещения сварочной головки, м/с0,000075…0,00750

- Охлаждение установкиВодяное

- Максимальная потребляемая мощность, кВт34,3

- Габаритные размеры, мм:

- длина273

- ширина880

- высота1280

- Масса, кг900

4.6Лазерная наплавка

· 4.6.1. Способы лазерной наплавки, ее достоинства и недостатки

· 4.6.2. Перспективные технологии лазерной наплавки

4.6.1. Способы лазерной наплавки, ее достоинства и недостатки

При традиционных видах наплавки (сварки), таких как электродуговая и плазменная присадочной проволокой, подплавление основного металла и термическое воздействие на него значительные, что является существенным недостатком, так как все технологии наплавки (сварки) стремятся к минимальному тепловому воздействию и перемешиванию основного материала с присадочным. Особенностью лазерной наплавки (сварки) является возможность локальной подачи присадочного материала и кратковременного расплавления материала основы. Высокая степень автоматизации управления процессом лазерной наплавки (сварки) позволяет регулировать не только размеры расплавленных зон, но и термические циклы процесса [11].

Выделяют три основных способа создания покрытий лазерной наплавкой.

1. Создание покрытий оплавлением предварительно нанесенных порошков (рис. 4.13). Состав шликера подбирают таким образом, чтобы он минимально влиял на состав будущего покрытия. Нанесенную на поверхность заготовки пасту оплавляют лазерным лучом, последовательно сканируя всю поверхность. Для создания многослойного покрытия необходимо наносить слой шликера заново после каждого прохода. Достоинством метода являются простота технологии и легкость конструкции необходимого оборудования, а основными недостатками — высокая трудоемкость процесса и неравномерность покрытия из-за сил поверхностного натяжения жидкого металла.

Рис. 4.13.Принцип создания покрытий лазерным оплавлением предварительно нанесенного порошка

Рис. 4.13.Принцип создания покрытий лазерным оплавлением предварительно нанесенного порошка

2. Создание покрытий с помощью боковой подачи газопорошковой смеси (рис. 4.14) — наиболее распространенный до недавнего времени способ лазерной наплавки. Впрыск порошка в жидкую ванну качественно изменяет процесс наплавки, позволяя создавать как равномерные по толщине и химическому составу покрытия, так и композитные материалы с сохранением упрочняющей фазы. Подача газопорошковой струи может осуществляться как сбоку относительно движения луча, так и навстречу ему. При этом формируемые валики будут иметь различную геометрию. Недостатком метода является несимметричность подачи порошка относительно направления движения даже при создании покрытий сканированием лазерного луча в плоскости.

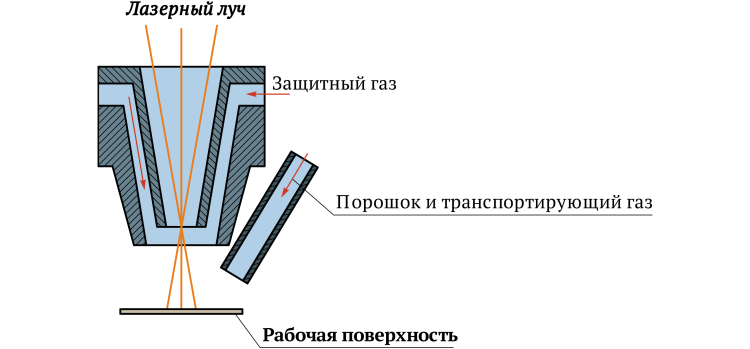

Рис. 4.14.Принцип лазерной наплавки с боковой подачей порошка

Рис. 4.14.Принцип лазерной наплавки с боковой подачей порошка

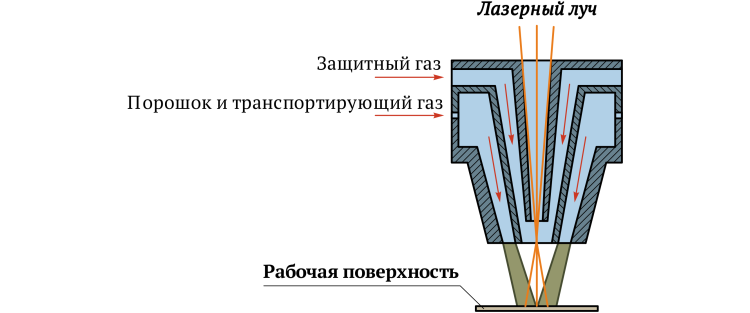

3. Коаксиальная наплавка с подачей газопорошкового потока в зону воздействия лазерного излучения симметрично со всех сторон сжимающимся в фокус конусом (рис. 4.15). Формирование такого симметричного равномерного конуса порошка — главная сложность данного метода. Коаксиальная наплавка — наиболее универсальный способ создания как однородных, так и композитных покрытий на плоских и трехмерных поверхностях. Она обеспечивает симметричность относительно направления наплавки, равномерность формирования валиков, высокие производительность и коэффициент использования присадочного материала. Сложность коаксиальной подачи газопорошковой смеси является основным недостатком данного метода.

Рис. 4.15.Принцип лазерной наплавки с коаксиальной подачей порошка

Рис. 4.15.Принцип лазерной наплавки с коаксиальной подачей порошка

4.6.2. Перспективные технологии лазерной наплавки

Необходимость разработки и создания покрытий с повышенными свойствами очень часто возникает в различных областях современного машиностроения. В целях экономии металла, используемого при производстве деталей, и снижения массы конструкций разрабатываются сплавы и покрытия, выполняющие строго определенные функции. В этом случае функциональные покрытия — это попытка инженеров максимально оптимизировать конструкцию, но уже не на уровне механики, а на более высоком уровне, учитывающем все внешние факторы, действующие на каждую деталь механизма в отдельности [12].

Композиционные материалы — материалы, образованные объемным сочетанием химически разнородных компонентов с четкой границей раздела между ними.

Композиционные материалы (КМ) характеризуются свойствами, которыми не обладает ни один из компонентов, взятый в отдельности. Основные направления использования КМ в производстве — создание покрытий с повышенными свойствами:

§ механическими;

§ коррозионно-стойкими;

§ жаростойкими;

§ антифрикционными;

§ износостойкими;

§ радиационно-стойкими и др.

Для создания композиционных покрытий методами наплавки можно использовать как чистые, так и композитные порошки, представляющие собой смесь определенного состава в каждой частице порошка. Композиционные составы в соответствии с воспринимаемыми нагрузками могут представлять собой:

§ твердые частицы в мягкой матрице — для упрочнения поверхности;

§ мягкие антифрикционные частицы в твердой матрице — для повышения износостойкости;

§ высокопрочный каркас, заполненный пластичным материалом, — износостойкость совместно с контактной прочностью;

§ равномерную смесь легких прочных частиц с тяжелыми каркасообразующими — для снижения удельной массы при сохранении прочности.

Детали, созданные из таких материалов, имеют ресурс работы, значительно превосходящий ресурс деталей из мономатериалов.

Технология лазерной наплавки имеет большие перспективы в области прототипирования трехмерных деталей. В настоящий период в мире разработаны и совершенствуются два основных принципа получения объемных деталей из металлических порошков:

§ SLM (Selective Laser Melting) — выборочное лазерное спекание порошков; наплавка осуществляется послойно по предварительно нанесенному порошку в соответствии с заданным контуром обхода; позволяет получать высокую точность изделий, однако имеет очень низкую производительность;

§ LMD (Lаsеr Меtаl Deposition) — прямое выращивание деталей с помощью лазерной коаксиальной наплавки; обеспечивает высокую производительность процесса, однако для достижения точности и расширения технологических возможностей требуются значительные ресурсы по проектированию трехмерной траектории обработки.

Оборудование, использующее перечисленные методы «выращивания», к сожалению, изготовляется только зарубежными компаниями. Разработками аналогичных установок в настоящее время успешно занимаются в Центре лазерных технологий при МГТУ имени Н.Э.Баумана, где впервые в стране внедрена в производство коаксиальная газопорошковая лазерная наплавка. Комплексы на базе отечественного оборудования позволяют решать различные задачи, в том числе «выращивание» деталей и нанесение покрытий.

В настоящее время среди наиболее актуальных применений коаксиальной лазерной наплавки — восстановление изношенной или поврежденной геометрии металлических деталей машиностроительного производства. При ремонте крупногабаритных деталей сложной геометрии — валов, пресс-форм, литейных форм, инструмента и других деталей — лазерная коаксиальная наплавка позволяет сэкономить значительные средства благодаря экономии материала, времени на обработку и оборудования, задействованного в ремонте.

По плотности и прочности нанесенный при ремонте слой не уступает основному материалу, а при специальном подборе присадочного порошка значительно превышает его, что положительно сказывается на ресурсе работы восстановленной детали.

Рассмотрим некоторые примеры восстановления деталей. В любой технологии при восстановлении деталей наплавка является основной операцией при нанесения покрытия того или иного состава. В связи с этим при восстановлении деталей основным процессом можно считать технологию нанесения покрытия.

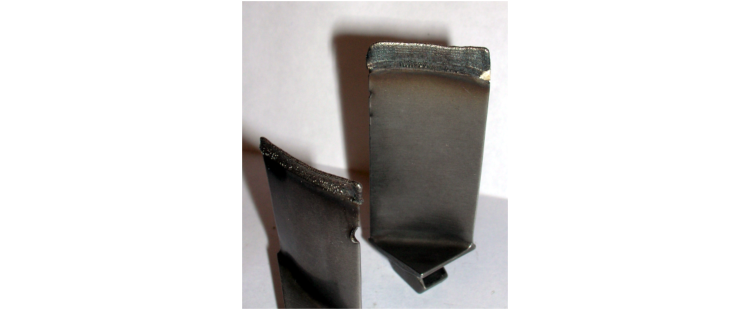

Наиболее частые повреждения в процессе эксплуатации литейных форм — изношенные кромки полуформ, сколы, смятия. Восстановление таких дефектов лазерной наплавкой возможно при сочетании высокой производительности с хорошим качеством материала. Наплавленный слой может иметь повышенные свойства относительно основного материала, и тогда ресурс формы будет превышать ресурс нового изделия (рис. 4.16).

Рис. 4.16.Пример восстановленной лазерной наплавкой литейной формы

Рис. 4.16.Пример восстановленной лазерной наплавкой литейной формы

При ремонте станков токарно-револьверной группы наиболее частые дефекты — износ посадочных мест подшипников на валах, зубчатых колес, зубьев шлицевых соединений и др. Восстановлена может быть практически любая поверхность на ступенчатом валу, вплоть до шпоночных пазов. При этом поврежденный паз заплавляется и вытачивается заново механической обработкой, а если шпоночные пазы необходимо сохранить без изменений, они могут быть защищены.

Достоинством лазерной наплавки является то, что для любого вала можно подобрать режим, исключающий появление деформаций в восстановленной детали (рис. 4.17).

Рис. 4.17.Пример восстановленного лазерной наплавкой вала

Рис. 4.17.Пример восстановленного лазерной наплавкой вала

Типовое повреждение сложной пресс-формы для литья пластика или резины — облом или скол тонкой стенки (рис. 4.18). Восстановить ее возможно только лазерной или электронно-лучевой наплавкой, поскольку толщина стенки может составлять доли миллиметра при высоте в несколько миллиметров: только лазерная наплавка позволяет обработать деталь любого размера без создания вакуума.

Рис. 4.18.Пример лазерной наплавки пресс-формы

Рис. 4.18.Пример лазерной наплавки пресс-формы

Лазерная наплавка позволяет наносить не только плоские покрытия, но и объемные участки материала с приемлемой точностью, например, при ремонте лопаток газотурбинных двигателей (ГТД), у которых наиболее распространенные дефекты — износ торца пера, износ основания пера, сколы и смятия на ребре пера (рис. 4.19). В связи с высокой стоимостью материала лопаток и его термической обработки различные методы восстановления находят все более широкое применение в двигателестроении. Лазерная наплавка позволяет восстанавливать лопатки ГТД без последующей термической обработки с высокой плотностью нанесенного материала. Проведенные в Центре лазерных технологий при МГТУ имени Н.Э.Баумана совместно с ОАО «РСК “МиГ”» исследования по восстановлению лопаток показали, что в восстановленных участках лопаток отсутствуют поры и несплавления, размеры зон термического влияния составляют менее 100 мкм, структура восстановленного слоя — мелкозернистая. Все это говорит о перспективе использования лазерной наплавки при ремонте лопаток ГТД.

Рис. 4.19.Восстановленные лазерной наплавкой лопатки газотурбинного двигателя

Рис. 4.19.Восстановленные лазерной наплавкой лопатки газотурбинного двигателя

Детали из высокопрочных материалов, работающие при ударных и ударно-абразивных нагрузках, могут быть восстановлены с использованием специальных материалов с добавлением упрочняющих фаз. Чаще всего этим способом восстанавливают вырубные штампы (рис. 4.20) и буровой инструмент. Высокая производительность лазерной наплавки на больших мощностях позволяет восстанавливать и улучшать крупногабаритные детали массой до нескольких центнеров.

Рис. 4.20.Пуансон вырубного штампа после лазерной наплавки

Рис. 4.20.Пуансон вырубного штампа после лазерной наплавки

Спектр применения лазерной наплавки в производстве и ремонте постоянно расширяется благодаря широкой номенклатуре лазерных источников и порошковых материалов. Именно поэтому развивающееся машиностроение наиболее экономически развитых стран все чаще применяет лазерную наплавку.

4.7Плазменная сварка и наплавка

· 4.7.1. Виды плазменной наплавки

· 4.7.2. Применение плазменной сварки и наплавки

· 4.7.3. Оборудование для плазменной сварки и наплавки

4.7.1. Виды плазменной наплавки

При сварке и наплавке деталей в зависимости от их формы и условий работы применяют несколько разновидностей плазменной обработки, отличающихся типом присадочного материала, способом его подачи на изношенную поверхность и электрической схемой подключения [13].

При плазменной сварке и наплавке применяют два вида сжатой дуги: прямого и косвенного действия.

Дуга прямого действия образуется при соприкосновении малоамперной (40…60 А) косвенной дуги с токоведущей деталью, при этом в зону дуги могут подаваться присадочные материалы: нейтральная или токоведущая проволока, одновременно две проволоки, порошок, порошок одновременно с проволокой.

Метод косвенной дуги заключается в том, что между дежурной дугой и токоведущей проволокой образуется прямая дуга, продолжение которой является косвенной (независимой) дугой по отношению к электрически нейтральной детали. По этой схеме вместе с токоведущей проволокой (прутком, лентой) на поверхность можно одновременно подавать и порошок.

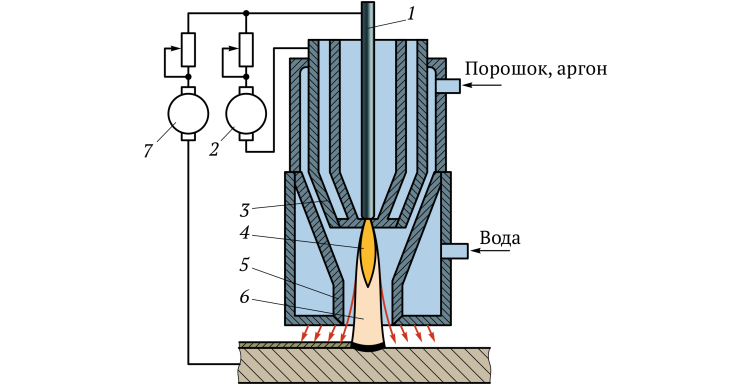

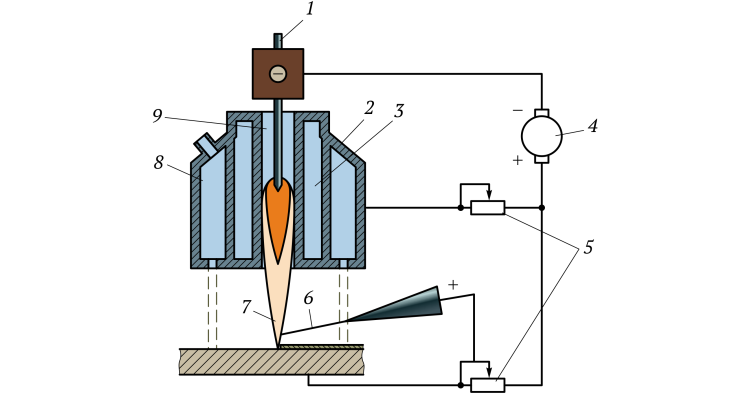

Универсальный способ плазменной наплавки — наплавка с вдуванием порошка в дугу, который, частично оплавляясь, переносится на поверхность изделия, оплавляемого дугой прямого действия (рис. 4.21). За счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали, этот способ позволяет получать наплавленные слои высокого качества с минимальной глубиной проплавления. К недостаткам способа следует отнести сложность конструкции плазмотрона, низкую надежность его работы и большие размеры (наружный диаметр — 55…60 мм), а также значительный общий расход газа (22…26 л/мин).

Рис. 4.21.Схема установки для плазменной наплавки с вдуванием порошка в дугу:

Рис. 4.21.Схема установки для плазменной наплавки с вдуванием порошка в дугу:

1 — вольфрамовый электрод; 2 — источник питания сжатой дуги косвенного действия (плазменной струи); 3 — плазмообразующее сопло; 4 — плазменная струя; 5 — защитное сопло; 6 — сжатая дуга прямого действия; 7 — источник питания сжатой дуги прямого действия

Существуют два способа плазменной наплавки: с подачей порошка в сварочную ванну транспортирующим газом через защитное сопло и с одновременной подачей порошка и проволоки в зону наплавки (комбинированный способ).

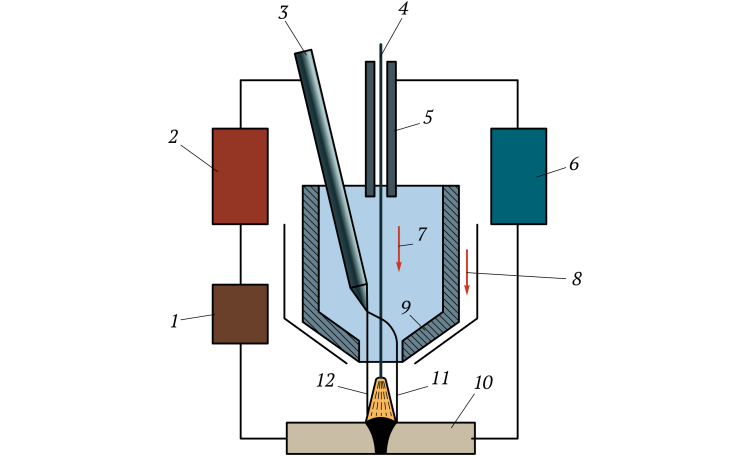

При использовании наплавочной проволоки наиболее перспективна наплавка токоведущей проволокой (рис. 4.22). В этом случае сжатая дуга используется главным образом для плавления проволоки и в меньшей степени для подогрева детали. Наплавленный слой в основном образуется за счет теплоты перегретого наплавленного металла, смачивающего поверхность подогретого основного металла.

Рис. 4.22.Схема установки для плазменной наплавки токоведущей проволокой:

Рис. 4.22.Схема установки для плазменной наплавки токоведущей проволокой:

1 — вольфрамовый электрод; 2 — плазмообразующее сопло; 3 — канал водяного охлаждения; 4 — источник питания; 5 — балластные реостаты; 6 — токоведущая проволока (пруток); 7 — плазменная струя; 8 — защитный газ; 9 — канал подачи плазмообразующего газа; – – – — подвод тока к детали в случае наплавки прямой дугой

Наплавка косвенной дугой токоведущей проволокой позволяет снизить долю участия основного металла в первом наплавленном слое до 4%, что важно для обеспечения требуемых физико-механических свойств наплавки.

Наплавка прямой дугой токоведущей проволокой увеличивает производительность, но при этом возрастает глубина проплавления основного металла (на рис. 4.22 подвод тока к детали показан штриховыми линиями).

Заслуживает внимания способ плазменной сварки (наплавки) двумя плавящимися проволоками, подключенными последовательно к источнику переменного тока, с помощью которого они нагреваются до соответствующих температур и подаются в хвостовую часть сварочной ванны, образованной сжатой дугой прямого действия, питаемой от источника постоянного тока (рис. 4.23).

Рис. 4.23.Схема установки для плазменной наплавки с подачей в ванну двух плавящихся проволок:

Рис. 4.23.Схема установки для плазменной наплавки с подачей в ванну двух плавящихся проволок:

1 — электродные токоведущие проволоки; 2 — источник переменного тока; 3 — защитное сопло; 4 — источник постоянного тока; ПГ — плазмообразующий газ; В — вода; ЗГ — защитный газ

Подогретый расплавленный металл защищают плазмообразующим газом и защитным газом, подводимыми через специальное сопло. Производительность этого способа достигает 30 кг/ч.

Высокой производительностью (до 30 кг/ч) также отличается и другой способ плазменной наплавки (сварки) — плавящейся проволокой или плавящимся электродом (рис. 4.24). В этом способе совмещены два способа наплавки (сварки): сжатой дугой и в среде инертного газа. Сжатая дуга питается от источника постоянного тока с падающей внешней характеристикой и образуется между вольфрамовым электродом, закрепленным под углом к оси плазменной горелки, и деталью. Наплавочная проволока, питаемая от отдельного источника тока с жесткой характеристикой, подается в сварочную ванну через сжатую дугу. Скорость расплавления проволоки в широких пределах регулируется за счет изменения параметров процесса сварки (наплавки): полярности тока, силы тока, диаметра проволоки и диаметра сопла.

Рис. 4.24.Схема установки для плазменной сварки (наплавки) плавящимся электродом:

Рис. 4.24.Схема установки для плазменной сварки (наплавки) плавящимся электродом:

1 — осциллятор; 2 — источник тока с падающей характеристикой; 3 — вольфрамовый электрод; 4 — электродная проволока; 5 — токоподвод; 6 — источник тока с жесткой характеристикой; 7 — плазмообразующий газ; 8 — защитный газ; 9 — плазмообразующее сопло; 10 — деталь; 11 — сжатая дуга; 12 — сварочная дуга

Высокопроизводительный способ плазменной наплавки двумя проволоками предложен фирмой АГА (Швеция). Проволоки в этом способе подаются в сжатую дугу от отдельных приводов (рис. 4.25). Питание плазмотрона осуществляется от двух источников. От первого источника ток подводится к вольфрамовому электроду и детали, от второго — к двум наплавочным проволокам. Проволоки, проходя через скользящие контакты, подогреваются и направляются в сжатую дугу в состоянии, близком к расплавленному. Способ предназначен для наплавки наружных поверхностей цилиндрических деталей диаметром до 100 мм. Наплавку можно осуществлять по винтовой линии и с колебаниями с амплитудой до 70 мм. Регулируя силу тока и скорость подачи проволоки, можно в широких пределах управлять толщиной наплавленного слоя и глубиной проплавления. За один проход можно наплавить слой толщиной 3…8 мм.

Рис. 4.25.Схема установки для плазменной наплавки двумя присадочными проволоками от автономных приводов:

Рис. 4.25.Схема установки для плазменной наплавки двумя присадочными проволоками от автономных приводов:

1 и 2 — источники питания; 3 — вольфрамовый электрод; 4 — плазмообразующее сопло; 5 и 11 — кассеты с электродной проволокой; 6 и 10 — ролики механизма подачи электродной проволоки; 7 и 9 — токопроводы; 8 — наплавляемая деталь

4.7.2. Применение плазменной сварки и наплавки

Способом плазменной наплавки металлическими легированными порошками упрочняют уплотнительные поверхности арматуры типа седел, тарелок, задвижек диаметром 100…400 мм. Наплавку выполняют хромоникелевыми порошками (ПГ-СР3, ПГ-СР4) с амплитудой колебаний 25…40 мм и частотой 0,7 Гц, в два слоя, общей толщиной 4,0…4,5 мм, с предварительным подогревом до температуры 500°С.

Для повышения износостойкости быстроизнашиваемых замков муфт геологоразведочных бурильных труб используется технология плазменной наплавки способом подачи порошка в сварочную ванну. В качестве наплавочных порошков применяют композиционный сплав на основе релита или спеченного сплава типа ВК. Износостойкость наплавленных муфт возрастает в 6…8 раз.

Плазменной наплавкой износостойкими порошковыми сплавами рекомендуют также упрочнять режущий инструмент: фрезы, развертки, протяжки, метчики и др. Плазменная наплавка дает значительный эффект при восстановлении деталей валов, клапанов, лемехов картофелеуборочных машин и др. [14].

С каждым годом расширяется применение плазменной наплавки и сварки с использованием проволоки. Особенно успешно применяется наплавка токоведущей проволокой для создания биметаллических изделий с основой из чугуна, углеродистых и низколегированных сталей. На изделия из такой стали наплавляют медь, бронзу, латунь, хромоникелевые сплавы и др. При этом наплавочные проволоки, как правило, имеют температуру плавления ниже температуры плавления основного металла, что в сочетании с применяемой схемой плазменной наплавки обеспечивает минимальную глубину проплавления и заданный химический состав уже в первом наплавленном слое. Плазменная наплавка токоведущей проволокой возможна как на прямой, так и на обратной полярности.

В настоящее время получает распространение плазменная наплавка постоянным током на обратной полярности, особенно для металлов и сплавов, в состав которых входят элементы, образующие в процессе наплавки тугоплавкие оксиды. Это в первую очередь алюминиевые сплавы, алюминиевые бронзы, латуни и др. За счет эффекта катодной очистки в процессе наплавки происходит разрушение оксидных пленок на поверхности основого и наплавочного металлов, что улучшает смачиваемость наплавляемой поверхности жидким наплавочным металлом и, как следствие, обеспечивает получение слоев наплавки высокого качества.

В промышленности плазменную наплавку проволоками применяют для упрочнения поверхностей при изготовлении узлов запорной арматуры, стальных поршней диаметром 60…160 мм, судовых трубопроводов и других изделий.

Важным достоинством способа плазменной наплавки является его пригодность к автоматизации с применением электронной системы регулирования плазменного процесса. Многие зарубежные фирмы при разработке плазменных наплавочных установок различных модификаций оснащают их электронными системами регулирования параметров процесса, соответствующими позиционерами и манипуляторами. Это позволяет повысить производительность процесса, улучшить качество наплавки, уменьшить потери наплавочных материалов (порошка, газа) и улучшить условия работы оператора.

В зарубежной практике плазменную наплавку широко применяют для упрочнении следующих деталей:

§ седла клапанов химического оборудования;

§ внутренние поверхности ротационных насосов из стального литья;

§ клапаны автотракторных двигателей;

§ изнашивающиеся поверхности деталей атомного реактора;

§ барабаны бумагоделательных машин;

§ режущие кромки шнекобурильных машин;

§ долота для вращательного бурения;

§ зубья экскаваторов.

Плазменная наплавка обладает такими важными по сравнению с другими способами наплавки преимуществами, как высокая производительность, широкая возможность легирования слоев наплавки, большой диапазон регулирования ввода теплоты в основной и наплавочный металлы, возможность применения любых наплавочных металлов.

Перечисленные положительные стороны способов плазменной наплавки не только существенно расширяют технологические возможности их применения, но и позволяют получать значительный экономический эффект за счет наплавки слоев с минимальной глубиной проплавления и сохранения первоначальных физико-механических свойств при меньшем количестве наплавленного металла, изготовления деталей из низкоуглеродистых сталей с поверхностями, упрочненными твердыми сплавами, вместо дорогих легированных сталей, применения износостойких порошковых сплавов, повышающих срок службы наплавленных деталей, уменьшения припуска на механическую обработку.

4.7.3. Оборудование для плазменной сварки и наплавки

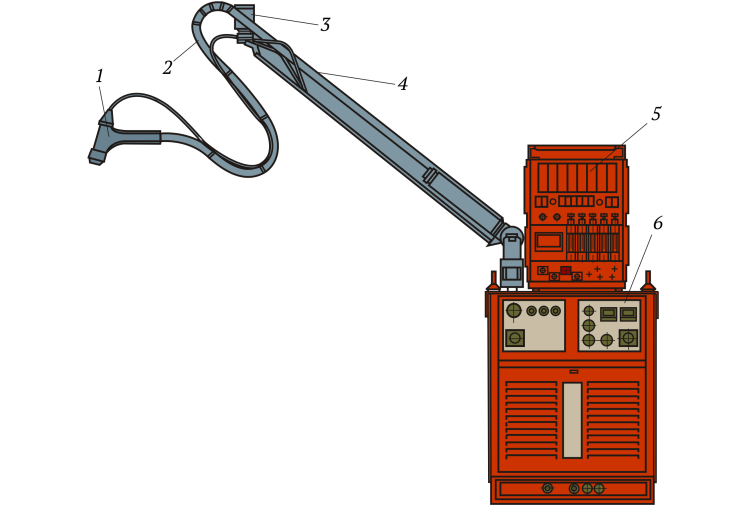

В настоящее время для осуществления плазменных способов наплавки используются установки для плазменного напыления моделей УН-120, УМП-6, УМП-7, УПУ-3, УПУ-5, и УПУ-8, для плазменной сварки моделей УПС-301,УПС-403, УПС-501 и УПС-804, для плазменной наплавки моделей УД-417, УД-307, УПН-303-1 и RM-150M, а также специализированные установки для плазменной наплавки, например наплавки фасок клапанов. Сварочные плазменные установки также можно применять и для наплавки. Так, например, установка модели УПНС-304 (рис. 4.26) предназначена для сварки разных металлов сжатой дугой прямой полярности, а алюминиевых сплавов — дугой обратной полярности как в непрерывном, так и импульсном режиме. В состав установки входят источник питания 6 со встроенным шкафом управления, переносной блок управления 5, шарнирный балансир 4 и плазмотрон 1 с гибким шлангом 2. Порошковым питателем 3 и насадкой на плазмотрон, позволяющей выполнять плазменную наплавку, установка укомплектовывается дополнительно. Данная установка может использоваться для аргонодуговой сварки свободной дугой. Установки для плазменного напыления могут быть использованы при плазменной наплавке после изменения электрической схемы и замены напыляющего плазмотрона плазмотроном для наплавки.

Рис. 4.26.Установка для плазменной сварки модели УПНС-304:

Рис. 4.26.Установка для плазменной сварки модели УПНС-304:

1 — плазмотрон; 2 — гибкий шланг; 3 — порошковый питатель; 4 — шарнирный балансир; 5 — переносной блок управления; 6 — источник питания

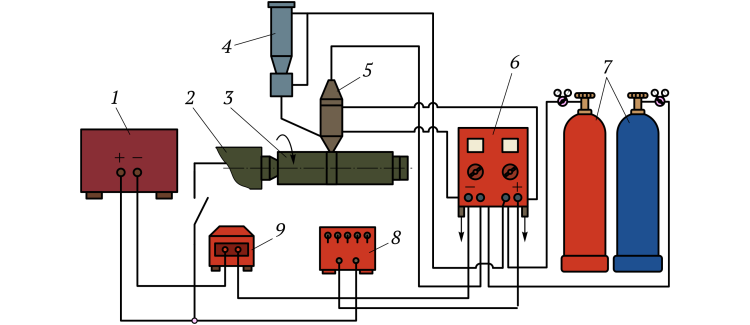

Монтажная схема установки для плазменной наплавки с подачей порошка в сварочную ванну показана на рис. 4.27. Стабильность и ресурс работы установки, предназначенной для плазменной наплавки порошковыми материалами, в первую очередь зависят от надежности работы плазмотрона и порошкового питателя.

Рис. 4.27.Монтажная схема установки для плазменной наплавки с подачей порошка в сварочную ванну:

Рис. 4.27.Монтажная схема установки для плазменной наплавки с подачей порошка в сварочную ванну:

1 — источник питания; 2 — вращатель; 3 — наплавляемая (восстанавливаемая) деталь; 4 — порошковый питатель; 5 — плазмотрон; 6 — пульт управления; 7 — баллоны с газом; 8 — балластный реостат; 9 — дроссель

Плазмотроны. В настоящее время в зависимости от вида технологического процесса (резка, напыление, сварка, наплавка и др.), рода тока (постоянный, переменный), числа дуг (однодуговые, многодуговые) существует множество различных конструкций плазмотронов. Для наплавки порошковыми сплавами и наплавочными проволоками наибольшее распространение получили плазмотроны постоянного тока прямой полярности. Плазмотроны обратной полярности применяют главным образом для наплавки на алюминиевые изделия.

Несмотря на большое разнообразие конструкций плазмотронов, принцип их действия и устройство примерно одинаковы. Принцип действия основан на сжатии дуги водоохлаждаемым соплом и проходящим через него газом.

Плазмотрон состоит из водоохлаждаемых катода и анода, отделенных друг от друга изолятором, изготовленным чаще всего из текстолита. В катоде крепится вольфрамовый неплавящийся электрод, в аноде предусмотрены каналы для формирования плазменной дуги, подачи газов и наплавочного порошка.

Разработан целый ряд плазмотронов для наплавки (рис. 4.28, 4.29 и 4.30). Принципиальное отличие конструкций этих плазмотронов от других плазменных горелок с подачей порошка в зону дуги — использование газа, транспортирующего порошок и служащего одновременно для защиты сварочной ванны. Эта важная конструктивная особенность позволяет на 50…60% сократить общий расход газов, уменьшить размеры горелок и улучшить защиту сварочной ванны.

Рис. 4.28.Универсальный плазмотрон для наплавки наружных и внутренних поверхностей

Рис. 4.29.Мини-плазмотрон для наплавки деталей в труднодоступных местах

Рис. 4.30.Плазмотрон для ручной сварки и наплавки

Экономически наиболее целесообразно восстановление и упрочнение деталей наплавкой сжатой дугой плазмотронами, позволяющими в качестве транспортирующего (защитного) газа использовать сжатый воздух, подаваемый из воздушной магистрали или получаемый компрессором и через ресивер, подводимый к плазмотрону.

В качестве наплавочных материалов наиболее широко применяют следующие марки порошковых сплавов: ПГ-УС-25, ПГ-С27, ПГ-ФБХ-6-2, а также различные композиции этих сплавов с хромоникелевым порошковым сплавом марки ПГ-СР4. Ко всем сплавам добавляют 6…8% порошкового алюминия.

При наплавке с колебаниями получаются ровные слои с единичными порами. Подача порошка воздухом через одно отверстие без круговой защиты не обеспечивает получения качественной наплавки: образуется много пор и раковин. Только комбинированная физико-химическая защита, т.е. оттеснение наружного воздуха воздушно-порошковым потоком от сварочной ванны, и активация наплавочного сплава порошковым алюминием позволяют получать слои наплавки хорошего качества.

Наиболее целесообразно применять плазмотроны с защитной воздушно-порошковой средой для восстановления и упрочнения деталей, не требующих после их наплавки механической обработки, например, деталей сельскохозяйственных машин (лемехов, дисков сошников, лущильников и др.).

Форма и размеры плазмообразующего сопла в значительной степени определяют свойства и параметры сжатой дуги. Уменьшение диаметра сопла и увеличение его длины ведут к возрастанию скорости потока плазмы и повышению напряжения дуги: дуга становится более концентрированной, жесткой, ее проплавляющая способность повышается. Эти важные свойства дуги способствуют повышению производительности при плазменной резке и сварке металлов. Однако качество наплавки покрытий получается более высокое при работе на средних и мягких режимах, обеспечиваемых путем выбора наиболее рациональных размеров плазмообразующего сопла, соответствующего определенному значению тока (табл. 4.10).

| Таблица 4.10. Технические характеристики плазмотронов | ||||

| Показатель | Плазмотроны для наплавки | |||

| наружных поверхностей | внутренних поверхностей | универсального типа | ||

| Допустимая сила тока, А | 260 | 230 | 310 | |

| Производительность наплавки, кг/ч | 0,5…5,2 | 0,3…3,0 | 0,5…3,8 | |

| Диаметр, мм: | ||||

| плазмообразующего сопла | 4 | 4 | 3…4 | |

| выходного отверстия защитного сопла | 12…13 | 10…12 | 10…12 | |

| вольфрамового электрода | 4 | 3…4 | 4

Сейчас читают про:

| |

2020-08-05

2020-08-05 533

533