Особенно эффективна электроискровая обработка при ремонте турбокомпрессоров и гидроагрегатов: распределителей, насосов, гидростатических трансмиссий. Их ресурс выше новых устройств и механизмов за счет изменения физико-механических свойств рабочих поверхностей деталей, в том числе за счет повышения износостойкости.

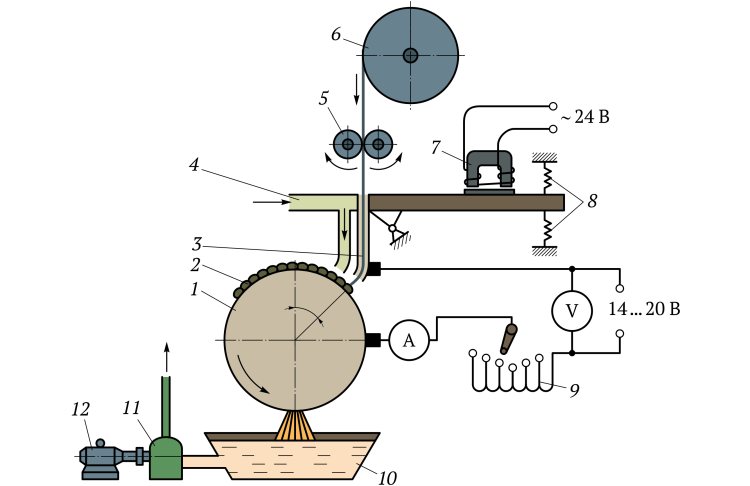

Покрытия наносятся на электроискровых установках типа «Элитрон» и БИГ. Процесс нанесения покрытий на сопряженные поверхности «вал ротора турбины — подшипник» турбокомпрессоров тракторов покрытий осуществляется электроискровой обработкой на установке модели БИГ-3 (рис. 4.39).

Рис. 4.39.Общий вид установки

нанесения покрытия модели БИГ-3

Результаты испытаний восстановленных и упрочненных деталей показали, что ресурс турбокомпрессоров после этого повысился в 2 раза.

Технология ремонта гидростатических трансмиссий марок ГСТ-33, ГСТ-52, ГСТ-90 и ГСТ-112 отечественной и зарубежной сельскохозяйственной техники восстановлением и упрочнением изношенных деталей методом электроискровой обработки обеспечивает увеличение ресурса работы соединений «плунжер—втулка блока цилиндров» и «распределитель—приставное дно блока цилиндров» в 1,5 раза. При этом из технологической цепочки обработки на дорогостоящем оборудовании исключаются хонингование отверстий и бесцентровое шлифование плунжеров.

Интенсивность изнашивания золотниковой пары объемного гидропривода марки ГСТ-90 с нанесенным покрытием оказалась в 5,2 раза ниже, чем у новой пары. Технология ремонта гидравлических распределителей с плоскими золотниками восстановлением и упрочнением изношенных деталей методом электроискровой обработки обеспечивает увеличение ресурса соединений «плоский золотник—сливные секции» и «золотник—корпус» — в 1,4…1,6 раза. В этом случае интенсивность изнашивания восстанавливаемых деталей золотниковой пары в 6,25 раза меньше, чем у новой пары. При этом исключается из технологической цепочки специальное высокоточное технологическое оборудование. Затраты на внедрение технологии окупаются в течение 3…4 мес.

Данные по повышению ресурса соединения деталей турбокомпрессоров и гидроагрегатов после электроискровой обработки приведены в табл. 4.14.

| Таблица 4.14. Ресурс соединения деталей после электроискровой обработки | ||

| Агрегат | Соединение | Повышение ресурса, раз |

| Турбокомпрессор | Вал ротора турбины — подшипник | 2,0 |

| Гидростатическая трансмиссия | Плунжер — втулка блока цилиндров | 1,5 |

| Распределитель — приставное дно блока цилиндров | 1,5 | |

| Гидрораспределитель | Плоский золотник — сливные секции | 1,4…1,6 |

| Золотник — корпус | 1,4…1,6 | |

Электроискровая обработка может использоваться и в технологиях упрочнения режущего инструмента, штамповой и технологической оснастки. Она обеспечивает увеличение износостойкости инструмента между переточками в 2…5 раз.

На промышленных предприятиях используется множество инструментов различного назначения. Это — режущие инструменты для обработки металлов, древесины, пластмасс, растительного сырья, например свеклы, почвообрабатывающих машин, комбайнов, штампов холодной листовой и горячей штамповок. Применение электроискровой обработки позволяет увеличить износостойкость и ресурс этих инструментов в 2…5 раз и более. Положительный результат при разных видах обработки (резание, давление) и обработке разных материалов достигается применением электродных материалов, формирующих электроискровые покрытия с требуемыми физико-механическими свойствами. Значительная часть инструментов повторно подвергается упрочняющей обработке в процессе эксплуатации после переточки. Согласно результатам эксплуатационных испытаний износостойкость упрочненных инструментов более чем в 2 раза выше инструментов без упрочнения.

4.10Наплавка током высокой частоты

Индукционный нагрев током высокой частоты (ТВЧ) осуществляется путем приближения к поверхности изделия индуктора, присоединенного к генератору тока высокой частоты, при этом в поверхностном слое металла индуктируются вихревые токи, которые и нагревают его до оплавления. Наплавка токами высокой частоты осуществляется двумя способами: присадочный металл либо предварительно наносится на поверхность изделия в виде порошка, пасты или прессованных брикетов, либо расплавляется в огнеупорном тигле, расположенном в отдельном индукторе над наплавляемой деталью.

Наплавка током высокой частоты с применением твердого присадочного металла получила довольно большое распространение. В качестве твердого присадочного металла используются крупинки литых карбидов вольфрама; иногда применяются также металлокерамические твердые сплавы. Флюсом обычно служит борная кислота. Так как крупинки твердого сплава очень тугоплавки и обладают высоким удельным весом, то они не расплавляются при индукционном нагреве и тонут в жидкой стали, растворяясь в ней только частично. Такой способ успешно используется для оснащения твердым сплавом зубьев шарошек буровых долот. Производительность процесса невелика (около 0,5 кг/ч), однако она выше, чем при ацетилено-кислородной наплавке, применяющейся для той же цели. Наплавку токами высокой частоты целесообразно применять в тех случаях, когда нужно сохранить структуру и свойства карбидных крупинок, достичь минимального сплавления их с металлом, выполняющим роль связки.

Наплавка токами высокой частоты с твердым присадочным металлом также применяется для повышения износостойкости лемехов плугов и лап культиваторов.

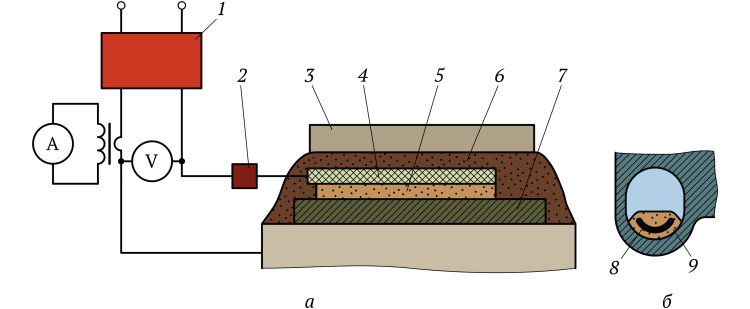

Схема процесса наплавки лемеха током высокой частоты показана на рис. 4.40.

Рис. 4.40.Схема установки для индукционной наплавки лемеха:

Рис. 4.40.Схема установки для индукционной наплавки лемеха:

1 — дозатор шихты; 2 — порошковая шихта на лезвии лемеха; 3 — индуктор; 4 — наплавленный лемех

Присадочным металлом служит порошок сплава сормайт № 1. Наплавляемый участок охватывается индуктором, при этом порошок расплавляется за счет теплопередачи от основного металла и сплавляется с ним. Характерной особенностью этого процесса являются возможность получения тонкого слоя наплавленного металла, а также возможность наплавки слоя металла на заготовку толщиной 1,5 мм и более без опасности прожогов. Так, например, на лезвие лемеха толщиной 1,5мм можно наплавить слой металла толщиной (1,7±0,3) мм, что имеет важное значение для обеспечения эффекта самозатачивания.

Наплавка с использованием жидкого присадочного металла получила небольшое распространение и применяется для повышения износостойкости толкателей клапанов двигателей внутреннего сгорания, для чего на разогретый торец стержня наплавляется небольшая порция легированного чугуна. Выполняется эта операция на специализированном станке-автомате, в котором имеется вращающийся диск, на котором устанавливается несколько заготовок толкателей. Диск, вращаясь, подводит заготовку под специальное устройство (воронку), засыпающее флюс (буру), при этом сама заготовка нагревается индуктором тока высокой частоты. Затем ее подводят под огнеупорный тигель, в который автоматически подается кусочек легированного чугуна цилиндрической формы. Тигель также нагревается индуктором тока высокой частоты. Вихревые токи нагревают этот кусочек чугуна до температуры плавления и расплавленный чугун выливается через отверстие в дне тигля на предварительно нагретую заготовку толкателя, в результате происходит сплавление чугуна со стальной заготовкой. Далее диск снова поворачивается на определенный угол, наплавленная заготовка остывает, а под воронку подводится следующая заготовка и т.д.

4.11Наплавка лежащим электродом

Наплавка лежащим электродом применяется в тех случаях, когда полная механизация процесса неосуществима или нецелесообразна. Рассмотрим, в чем заключается сущность наплавки этим способом (рис. 4.41).

Рис. 4.41.Схемы наплавки под слоем флюса лежащим пластинчатым электродом (а) и применения наплавки лежащим электродом для восстановления изношенной проушины трака (б):

1 — сварочный трансформатор c дистанционным управлением; 2 — подвод тока; 3 — прижимный брусок (медная плита); 4 — электрод; 5 и 9 — легирующая обмазка (покрытие); 6 — флюс; 7 — восстанавливаемая деталь; 8 — стержень

На восстанавливаемую деталь 7 укладывается электрод 4 с легирующей обмазкой 5, сверху может помещаться прижимный брусок (медная плита) 3. Если обмазка электропроводна, то дополнительно укладывается легко сгораемая изолирующая прокладка. Сварочные провода от источника постоянного или переменного тока подводятся к электроду и детали. Дуга зажигается кратковременным замыканием конца электрода на деталь — прикосновением угольного или металлического стержня. Загоревшаяся дуга под прижимным бруском перемещается вдоль электрода, расплавляет его и основной металл, образуя наплавленный валик. Зажечь дугу также можно наложением тока от осциллятора или другим способом.

Длина электрода диаметром 8 мм может быть около 1200 мм. Для получения валиков необходимого сечения необходимо применять электроды различных диаметров или формы сечений.

Электроды могут изготовляться из прутков или полос металла и иметь различную форму и площадь сечения. Легирование наплавленного металла осуществляется введением легирующих материалов в обмазку или нанесением в зону наплавки определенного количества легирующей шихты или пасты. Наплавкой лежащим электродом с легирующей обмазкой восстанавливают проушины траков гусеничных машин и другие детали [17].

С помощью лежащего пластинчатого электрода на поверхность изделия можно наплавить, например, слой высокохромистого чугуна толщиной до 3 мм. В этом случае используется обычный сварочный флюс марки АН-348А; плотность тока выбирается в пределах от 7 до 9 А/мм2 (в расчет берется только площадь сечения стальной пластины), напряжение — 35…45 В.

При наплавке различных фасонных поверхностей деталей применяются электроды соответствующей формы, при этом уклон наплавляемой поверхности не должен позволять расплавленному металлу сварочной ванны стекать. Вследствие изменения сопротивления электрода в процессе наплавки, а также из-за колебаний напряжения сети глубина проплавления основного металла и форма сечения наплавленного валика получаются не совсем равномерными по длине.

При использовании в качестве источника тока сварочного выпрямителя с жесткой вольтамперной характеристикой и величиной сварочного тока до 1000 А за один проход обычно наплавляют слой шириной до 60 мм и длиной до 1000 мм. Производительность наплавки за время горения дуги составляет до 12 кг/ч наплавленного металла, однако при этом способе велики временны́е затраты на вспомогательные процессы.

4.12Вибродуговая наплавка

Как процесс восстановления деталей вибродуговая наплавка была разработана в Челябинском институте механизации и электрификации сельского хозяйства (ЧИМЭСХ) инженером Г.П.Клековкиным в 1950—1952 гг.

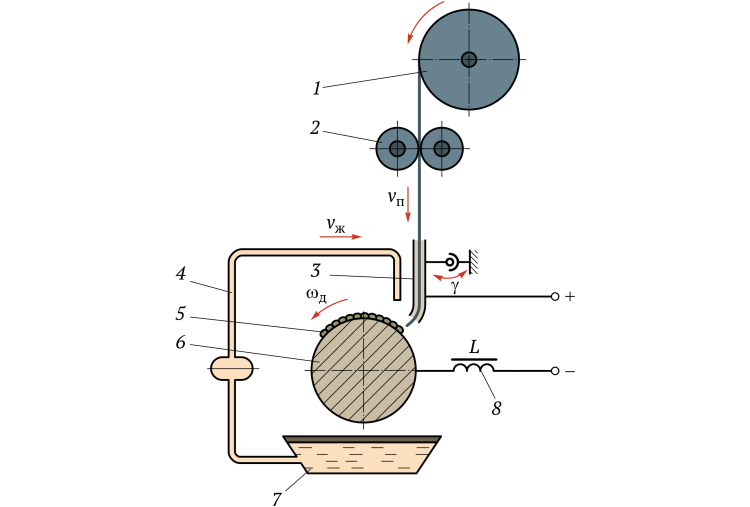

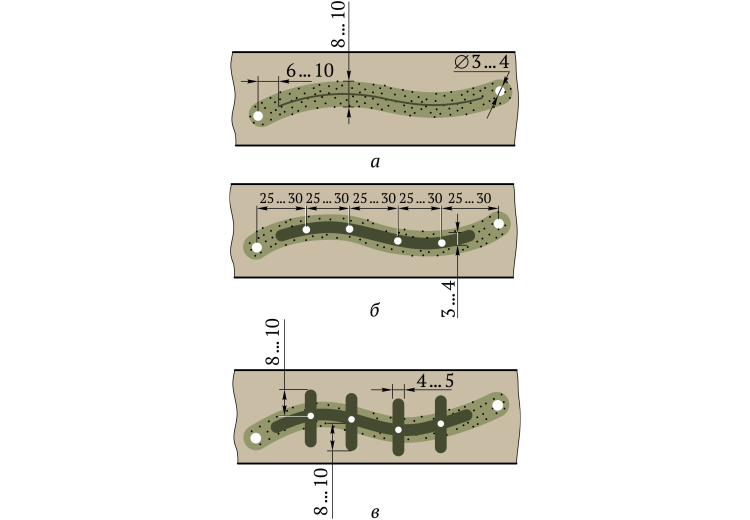

Вибродуговая наплавка, схема установки для проведения которой показана на рис. 4.42, имеет следующие особенности:

§ в цепь нагрузки источника питания включена индуктивность L;

§ напряжение источника питания недостаточно для поддержания непрерывного дугового разряда;

§ электродная проволока совершает колебания относительно детали с частотой 50…100 Гц и амплитудой 1…3 мм, с периодическим касанием наплавляемой поверхности.

Рис. 4.42.Схема вибродуговой наплавки:

Рис. 4.42.Схема вибродуговой наплавки:

1 — кассета для проволоки; 2 — подающие ролики; 3 — качающийся мундштук; 4 — система подачи водного раствора; 5 — наплавленный слой; 6 — восстанавливаемая деталь; 7 — емкость; 8 — индуктивное сопротивление; v п и v ж — скорость подачи соответственно проволоки и раствора; ωд — угловая частота вращения детали; γ — частота качаний мундштука; L — индуктивность

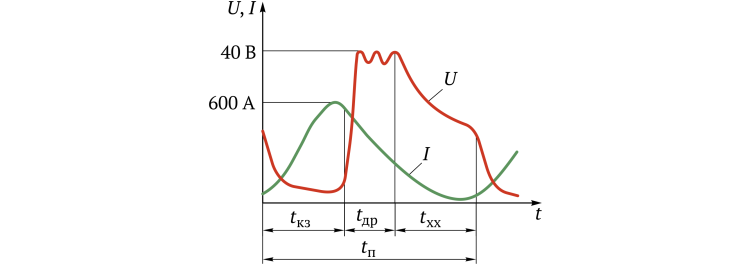

Процесс (цикл) наплавки состоит из одинаковых коротких циклов, в каждом из которых происходит короткое замыкание электрода с поверхностью детали, размыкание электрода и холостой ход (рис. 4.43).

Рис. 4.43.Осциллограмма тока I и напряжения U при вибродуговой наплавке:

Рис. 4.43.Осциллограмма тока I и напряжения U при вибродуговой наплавке:

t кз — длительность короткого замыкания; t др — длительность дугового разряда; t хх — длительность холостого хода; t — текущее время; t п — период цикла

В момент короткого замыкания сварочной цепи напряжение резко падает до нуля, а сила тока быстро возрастает до максимального значения. При разрыве цепи напряжение между электродами мгновенно повышается до 24…40 В и возникает кратковременный дуговой разряд. Электрод и деталь оплавляются во время дугового разряда, при этом на конце электрода образуется капля металла. Мелкокапельный перенос металла на деталь происходит преимущественно при коротком замыкании. При дальнейшем увеличении электродного промежутка дуга гаснет, так как напряжение холостого хода источника тока становится недостаточным для поддержания стабильного дугового разряда. Затем цикл повторяется.

Так как длительность существования дуги составляет около 20% продолжительности цикла, то провар основного металла — неглубокий, с небольшой зоной термического влияния. Введение индуктивности в цепь дуги обеспечивает накопление электрической энергии в индуктивности во время разомкнутого состояния цепи, сдвиг фаз тока и напряжения, поэтому переход тока через нуль происходит при наличии напряжения источника питания и возникновении электродвижущей силы (ЭДС) самоиндукции, которая совпадает по направлению с напряжением источника питания, это обеспечивает повторное возникновение дугового разряда после разрыва сварочной цепи и устойчивое горение дуги.

На рис. 4.44 показана схема установки для автоматической вибродуговой наплавки.

Рис. 4.44.Схема установки для автоматической вибродуговой наплавки:

Рис. 4.44.Схема установки для автоматической вибродуговой наплавки:

1 — наплавляемая деталь; 2 — наплавленный слой; 3 — вибрирующий мундштук; 4 — канал для подачи жидкости; 5 — ролики подающего механизма; 6 — кассета для проволоки; 7 — вибратор; 8 — пружины; 9 — дроссель; 10 — бак для сбора жидкости; 11 — насос; 12 — электродвигатель

Вибродуговую наплавку ведут под слоем флюса, в различных газовых средах или в водных растворах. Последний случай наиболее распространен, при этом в зону наплавки подают охлаждающую жидкость (3…5%-й раствор кальцинированной соды или 10…20%-й раствор глицерина в воде), которая закаляет наплавленный слой, защищает расплавленный материал от проникновения кислорода и азота воздуха и охлаждает восстанавливаемую деталь. Расход жидкости — 0,5…1,0 л/мин. Подача ее производится в точку на расстоянии 15…30 мм от места горения дуги. Однако охлаждение наплавляемой поверхности с высокой скоростью и термическое влияние валиков, наплавленных позже, дают неодинаковую твердость участков восстанавливаемой поверхности.

Вибродуговая наплавка применяется для восстановления стальных деталей, работающих в различных условиях при невысоких требованиях к сопротивлению усталости (оси, толкатели). Она позволяет получать покрытия высокой твердости и износостойкости без последующей термообработки путем применения электродной проволоки нужного состава. Деталь нагревается до температуры менее 100°С и не деформируется. Наплавленный металл имеет равномерную толщину и сравнительно ровную и гладкую поверхность. Производительность процесса в 4…5 раз выше, чем при ручной дуговой наплавке. Низкое напряжение процесса обеспечивает безопасность работ.

Марку электродной проволоки выбирают в зависимости от требуемых механических свойств наплавляемого металла. При наплавке стальных и чугунных деталей для получения слоя твердостью 51…56 HRC применяют проволоки марок Нп-65 и Нп-80. Для получения твердости 37…41 HRC наплавку ведут проволокой Нп-30ХГСА, а для получения твердости 180…240 НВ — проволокой марки Св-08. Для наплавки слоя толщиной до 1 мм берут проволоку диаметром 1,0…1,6 мм, толщиной до 2 мм — 1,6…2,0 мм. При наплавке заготовок из серого чугуна ведут двухслойную наплавку проволокой марки Св-08, при этом расход жидкости составляет 0,02 л/мин.

Примерные параметры режима вибродуговой наплавки следующие:

§ ток обратной полярности силой 70…75 А, напряжением 12…30 В;

§ диаметр проволоки — 1,6 мм;

§ шаг наплавки — 2,3…2,7 мм;

§ угол подвода проволоки к детали — 15…30°;

§ скорость подачи проволоки — менее 1,65 м/мин;

§ скорость наплавки — 0,50…0,65 м/мин. При силе тока менее 100 А в сварочную цепь последовательно с источником питания включают дополнительную индуктивность 0,4…0,7 мГн.

Диаметр электрода и напряжение источника питания в зависимости от толщины наплавляемого металла указаны в табл. 4.15.

| Таблица 4.15. Зависимость диаметра электрода и напряжения источника от толщины наплавляемого покрытия вибродуговым способом | ||||

| Параметр | Толщина наплавляемого металла, мм | |||

| 0,3…0,9 | 1,0…1,6 | 1,7…2,5 | ||

| Диаметр электрода, мм | 1,6 | 2,0 | 2,5 | |

| Напряжение источника питания, В | 12…15 | 15…20 | 20…25 | |

Свойства покрытий при вибродуговой наплавке могут быть улучшены применением защитных сред (диоксида углерода, флюсов, водяного пара, пены), порошковых проволок, последующей термической обработкой изделий, обкаткой роликами или ультразвуковым упрочнением.

При разработке технологических процессов вибродуговой наплавки учитывают ряд особенностей:

§ первый и последний валики наплавляют на цилиндрические поверхности при отключенной подаче охлаждающей жидкости;

§ при консольном закреплении детали наплавку ведут от свободного конца к патрону;

§ галтели детали наплавляют в последнюю очередь;

§ резьбовые поверхности наплавляют без подачи охлаждающей жидкости. При шаге резьбы более 1,5 мм шаг наплавки устанавливается равным шагу резьбы;

§ для наплавки эксцентриков используют копировальные устройства, а вылет электродов устанавливают на 2…3 мм больше величины эксцентриситета;

§ шлицы глубиной 1,5…2,0 мм и менее наплавляют при вращении детали, а более крупные шлицы — с подачей головки вдоль оси детали; в последнем случае после наплавки каждого валика деталь поворачивают примерно на 180° относительно ее оси и наплавляют паз на противоположной стороне детали.

Соблюдение указанных особенностей вибродуговой наплавки способствует предотвращению деформации детали при ее восстановлении.

Для вибродуговой наплавки применяют источники питания с жесткой внешней характеристикой типа ВДГ-303-3, ВДУ-506С, ВДУ-306МТ и др.

Для реализации процесса вибродуговой наплавки были разработаны специальные наплавочные головки моделей ОКС-6569М и ОКС-1252, которые обеспечивают подачу наплавочной проволоки и ее вибрацию в процессе наплавки. Эти головки могут работать также в режиме наплавки в среде защитного газа и под слоем флюса при нанесении покрытий на наружные и внутренние поверхности. Скорость подачи электродной проволоки составляет 0,52…4,50 м/мин.

Недостатки процесса вибродуговой наплавки следующие:

§ снижение усталостной прочности до 60% из-за образования закалочных структур в материале, вызывающих растягивающие напряжения и неоднородность твердости (в местах перекрытия точек сварки в результате отпуска твердость снижается);

§ наличие пор в покрытии по причине быстрого перехода металла из жидкого состояния в твердое.

Контрольные вопросы

1. Каковы главные особенности механизированной наплавки?

2. Опишите процесс наплавки под слоем флюса.

3. От чего зависит качество наплавленного металла, форма валиков и глубина проплавления металла при механизированной наплавке?

4. Какие сварочные материалы и оборудование применяются при наплавке под слоем флюса?

5. В каких целях производится легирование наплавляемого металла при наплавке под слоем флюса?

6. Какие детали (изделия) можно восстанавливать автоматической дуговой наплавкой под слоем флюса?

7. Какова технология наплавки в среде углекислого газа (диоксида углерода)?

8. Из чего состоит сердечник порошковой проволоки?

9. Как должна выполняться наплавка порошковой проволокой с внутренней защитой?

10. Каково назначение шнуровых материалов?

11. Каковы основные преимущества электроконтактной приварки металлического слоя по сравнению с различными методами наплавки?

12. Какое оборудование используется для элетроконтактной приварки? Назовите известные вам модели.

13. Какова сущность метода лазерной наплавки? Какие существуют способы создания покрытий с помощью лазерной наплавки?

14. Назовите основные направления перспективных технологий лазерной наплавки.

15. Какие существуют виды плазменной наплавки?

16. В каких случаях применяется плазменная наплавка?

17. Каково назначение плазмотрона? Опишите его конструкцию.

18. На чем основан процесс электрошлаковой наплавки?

19. В чем заключается сущность метода электроискровой наплавки?

20. Из каких операций состоит типовой технологический маршрут восстановления деталей электроискровым способом?

21. За счет чего происходит наплавка при использовании тока высокой частоты?

22. Каким образом осуществляется наплавка при использовании тока высокой частоты?

23. Каким образом осуществляется наплавка лежащим электродом?

24. Опишите процесс вибродуговой наплавки.

Лабораторная работа № 1

Ручная дуговая сварка и наплавка при восстановлении деталей машин

Цели работы:

1) ознакомиться с оборудованием, приспособлениями, инструментом, организационной и технологической оснасткой по восстановлению деталей машин ручной дуговой наплавкой;

2) изучить особенности и свойства сварки и наплавки различными способами;

3) практически освоить сварку и наплавку с использованием:

§ порошкообразных смесей;

§ присадочного материала;

§ плавящихся электродов.

Оборудование и материалы:

1) сварочный пост постоянного тока с электроизмерительными приборами;

2) прибор для определения твердости металла;

3) точило цеховое;

4) напильник;

5) пластины из низкоуглеродистой стали размерами 100×100×10 мм;

6) графитовые электроды диаметром d = 6…8 мм;

7) присадочный материал;

8) электроды для сварки и наплавки;

9) наждачная бумага.

Задания:

1) изучить сущность и процесс дуговой сварки и наплавки и их особенности при использовании разных способов;

2) произвести сварку и наплавку деталей разными способами с фиксацией силы тока, напряжения и продолжительности горения дуги.

Общие сведения

Наплавка — одна из разновидностей сварки, которая служит для нанесения слоя металла заданного состава на поверхность изделия.

Нанесенный металл прочно связывается с основным, образуя надежное соединение.

Наплавку применяют для восстановления и упрочнения деталей машин и оборудования путем нанесения на их рабочие поверхности металлических покрытий, обладающих необходимым комплексом свойств: износостойкостью, термостойкостью, кислотоупорностью и т.д. Масса наплавленного металла обычно не превышает несколько процентов общей массы изделия. Существуют следующие способы дуговой наплавки:

§ ручная дуговая;

§ плавящимся и неплавящимся электродами;

§ полуавтоматическая и автоматическая наплавки под слоем флюса, в среде защитных газов;

§ вибродуговая;

§ плазменная;

§ электрошлаковая;

§ газовая;

§ индукционная и др.

Схемы способов ручной дуговой сварки и наплавки показаны на рис. 3.1 (см. подразд. 3.1). Наплавка по сравнению со сваркой имеет следующие отличительные особенности:

§ при наплавке поверхностных слоев с заданными свойствами химический состав наплавленного металла существенно отличается от химического состава основного металла;

§ наплавляемый металл выбирают с учетом эксплуатационных требований к рабочим поверхностям.

Технологические требования и особенности наплавки:

§ минимальное перемешивание наплавляемого состава с основным металлом для обеспечения заданного химического состава слоя и предотвращения трещин;

§ обеспечение минимальной зоны термического влияния;

§ минимальные напряжения и деформации.

Эти требования обеспечиваются за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, техники сварки и наплавки, колебания электрода, наплавкой симметричных полос вразброс и т.д.

Ручная дуговая сварка и наплавка благодаря простоте, возможности применения для деталей любой формы является наиболее распространенным способом. Ее можно применять как для восстановления изношенных поверхностей и наплавки поверхностей со специальными свойствами, так и для исправления брака литья любых металлов и сплавов. Поверхность детали под наплавку должна быть тщательно зачищена. При нанесении наплавленного металла отдельными валиками каждый последующий валик должен расплавлять предыдущий на 1/3…1/2 ширины (см. рис. 3.2, подразд. 3.1). Ручная дуговая наплавка целесообразна тогда, когда толщина наплавленного слоя должна быть 1…2 мм, не менее.

При дуговой наплавке угольным электродом дуга горит между угольным или графитовым электродом и наплавленным изделием. Так как угольный электрод имеет близкие температуры плавления (3800°С) и кипения (4200°С), то при наплавке угольный электрод не плавится, а происходит его испарение. Расход угольного электрода при наплавке составляет несколько миллиметров в минуту, а длина дуги достигает 12…15 мм. Небольшие колебания длины дуги в несколько миллиметров на качество наплавки не влияют.

Наплавку угольным электродом проводят на постоянном токе прямой полярности (минус на электроде). При сварке на обратной полярности электрод сильно разогревается на большой длине, его испарение увеличивается, острые кольца быстро притупляются. Дуга обратной полярности неустойчива и не может быть растянута более чем на 12 мм.

При прямой полярности угольная дуга длиной более 4 мм не производит науглероживания расплавленного металла, содержание углерода в нем даже несколько уменьшается за счет выгорания, а при обратной полярности, наоборот, происходит сильное науглероживание наплавляемого металла, поэтому наплавку угольным электродом на переменном токе не применяют вследствие малой устойчивости дуги.

Ручную дуговую наплавку угольным электродом проводят с использованием наплавочных смесей или дополнительного присадочного металла.

Порошкообразные наплавочные материалы представляют собой механическую смесь зерен металлов, ферросплавов и металлических соединений с углеродом. Химический состав некоторых из них и твердость однослойной наплавки приведены в табл. ЛР 1.1.

| Таблица ЛР 1.1. Химический состав и твердость наплавочных материалов | ||||||||

| Материал | Химический состав, % | HRCэ | ||||||

| C | Si | Mn | Cr | W | Fe | |||

| Сталинит | 8…10 | 3,0 | 13…17 | 16…20 | — | Ост. | 77 | |

| Вокар | 9,5…10,5 | 0,5 | — | — | 85…87 | До 0,2 | 84 | |

| Релит | 5 | — | — | — | 95 | — | 88 | |

На очищенную поверхность основного металла наносят слой прокаленной буры толщиной 0,2…0,3 мм и слой порошкообразного материала, толщина которого должна быть в 2…3 раза больше желательной толщины наплавленного слоя. Смесь расплавляется угольным или графитовым электродом диаметром 8…20 мм. Дуга возбуждается на основном металле, затем переносится на порошкообразный материал; при поступательно-зигзагообразном движении электрода шихта и основной материал расплавляются одновременно.

Рекомендуемые режимы наплавки приведены в табл. ЛР 1.2.

| Таблица ЛР 1.2. Рекомендуемые режимы ручной дуговой наплавки | |||

| Наплавочная смесь | Толщина детали, мм | Сила сварочного тока, А | Диаметр электрода, мм |

| Сталинит | 3..5 6…15 Более 15 | 80…100 120…140 160…180 | 8…10 10…12 16…20 |

| Релит, вокар | Менее 10 Более 10 | 140…160 160…200 | 8…10 12…18 |

За один проход рекомендуется наплавлять слой не толще 2 мм и не шире 50 мм. Ввиду хрупкости и опасности образования трещин общая толщина слоя, наплавляемого этим способом, не должна превышать 6 мм. Отсутствие защиты расплавленного металла от воздуха приводит к частичному окислению легирующих примесей, образованию пор, неметаллических включений и других дефектов.

Ручную дуговую наплавку угольным электродом с присадочным металлом осуществляют на тех же режимах наплавки, что и с применением наплавочной смеси, только присадочный металл в зону дуги подается сбоку. В качестве присадочного материала можно использовать литые твердые сплавы и наплавочную проволоку, дающие необходимый по составу наплавленный металл.

Литые твердые сплавы — это сплавы элементов вольфрама (W), хрома (Cr), никеля (Ni), кремния (Si) и углерода (C) с кобальтом (стеллиты марок В2К и В3К), а также Cr, Ni, марганца (Mn), Si и C с железом (сормайт № 1 и сормайт № 2).

Выбор в качестве присадочного металла марки наплавочной проволоки зависит от требований к служебным характеристикам наплавки. Например, для восстановления размеров слабонагруженных деталей машин, крановых колес, муфт в качестве наплавочных материалов часто применяют углеродистые и низколегированные проволоки марок 08Г, 15Г2С и 25Х3.

Ручная дуговая сварка и наплавка плавящимся электродом благодаря простоте и возможности применения ее для деталей любой формы — наиболее распространенный способ сварки и наплавки металлов. Обычно используют электроды диаметром 3…6 мм в зависимости от размеров свариваемых деталей и требуемой толщины наплавляемого слоя. При толщине слоя менее 1,5 мм применяют электроды с диаметром стержня 3 мм, при толщине слоя более 6 мм и наплавке крупных деталей — электроды с диаметром стержня 6 мм.

Для наплавки в нижнем положении для различных диаметров стержня электрода обычно рекомендуют значения силы тока, приведенные далее.

Зависимость значений силы тока для наплавки детали в нижнем положении

от диаметра стержня электрода

В России разработано большое число марок сварочных наплавочных электродов. Кроме того, для наплавки можно использовать сварочные электроды, предназначенные для сварки специальных сталей и сплавов.

Покрытия электрода классифицируют по химическому составу наплавленного металла. Каждому типу наплавленного металла может соответствовать несколько марок электродов, отличающихся составом стержня, покрытия и технологическими свойствами, например, электроды марок ОЗН-250У, ОЗН-350У, ОЗН-400У, ОЗИ-3, ОЗШ-1, УОНИ-13/45, ВСН-10, ВСН-6 и ЭН-60М.

Ручной дуговой сваркой восстанавливают трещины и пробоины в различных деталях, в частности в чугунных корпусных деталях. Трещины, пробоины и другие дефекты в них заваривают в определенной последовательности.

1. Моют чугунную корпусную деталь, устанавливают ее в кантователь или укладывают на стол.

2. Зачищают поверхность до металлического блеска по обе стороны трещины на ширину 10…20 мм и определяют границы трещины. Зачистка производится электрической шлифовальной машиной или пневмошлифовальной машиной с соответствующими шлифовальным кругами.

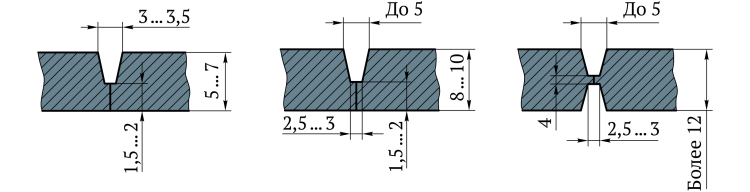

3. Определив границы трещины, на расстоянии 6…10 мм от видимого конца в направлении ее развития сверлят сквозные отверстия диаметром 3…4 мм, применяя сверлильную электрическую машину или сверлильную пневматическую машину модели ИП-1011, диаметр сверла — 4 мм.

4. После зачистки поверхностей разделывают трещины, причем сквозные трещины в тонких стенках — с одной стороны, в толстых — с двух сторон (рис. ЛР 1.1). Трещину в перемычках между отверстиями обрабатывают с двух сторон по всей ее высоте. Несквозные трещины разделывают до целого металла. Разделку трещин выполняют фрезерованием и использованием ручной сверлильной пневматической машины модели ИП-1011 с патроном марки П-18 и фрезы концевой. При разделке прорезным камнем применяется пневмошлифовальная машина модели ИП-2009А.

Рис. ЛР 1.1.Варианты разделки сквозных трещин

Рис. ЛР 1.1.Варианты разделки сквозных трещин

Для получения усиленного сварного шва при сварке наиболее ответственных участков детали применяют более сложную форму разделки дефекта (рис. ЛР 1.2).

Рис. ЛР 1.2.Разделка трещин для усиления шва:

Рис. ЛР 1.2.Разделка трещин для усиления шва:

а — сверление отверстий на концах трещины; б — сверление отверстий вдоль трещины; в — поперечная разделка трещин

5. При наличии пробоин зачищают от коррозии поверхность по всему периметру пробоины, запиливают острые кромки и вырезают накладку по форме пробоины из стали марки Ст3 толщиной 2…3 мм с таким расчетом, чтобы кромки пробоины были перекрыты на расстоянии 10…15 мм.

Все подготовительные операции выполняют без применения охлаждающей жидкости.

6. Заварку трещин на стенках чугунных деталей и в перемычках между отверстиями производят открытой дугой на постоянном токе прямой полярности самозащитной проволокой марки ПАНЧ-11. Вылет электрода должен составлять 15…20 мм.

При сварке самозащитной проволокой марки ПАНЧ-11 рекомендуется применять следующие наиболее оптимальные режимы:

§ диаметр проволоки — 1,2 мм;

§ сварочный ток — 80…120 А;

§ напряжение дуги — 14…18 В;

§ скорость подачи проволоки — 110…200 м/ч;

§ скорость сварки — 4…5 м/ч.

7. Трещины заваривают участками длиной до 30 мм с проковкой и охлаждением каждого участка до температуры 50…60°С двумя способами по схеме, показанной на рис. ЛР 1.3. Заварка трещин со сложной формой разделки также производится участками длиной до 30 мм с проковкой и охлаждением до температуры 60…50°С в порядке, показанном на рис. ЛР 1.4.

Рис. ЛР 1.3.Последовательность заварки трещины разными способами (а, б):

Рис. ЛР 1.3.Последовательность заварки трещины разными способами (а, б):

1 … 8 — последовательно завариваемые участки  Рис. ЛР 1.4.Порядок заварки трещины со сложной формой разделки:

Рис. ЛР 1.4.Порядок заварки трещины со сложной формой разделки:

I…V — последовательность наложения участков шва

8. Заплаты приваривают вразброс участками длиной 30…50 мм по контуру заплаты. Каждый следующий участок начинают заваривать после проковки и охлаждения предыдущего участка до температуры 60…50°С. Для сварки используют серийные сварочные полуавтоматы в комплекте со сварочными выпрямителями.

Механические свойства металла сварного шва при ручной дуговой наплавке следующие:

§ предел прочности на разрыв — до 500 МН/м2;

§ предел текучести — до 300 МН/м2;

§ удлинение — до 20%;

§ твердость — 160…180 НВ. На узком участке околошовной зоны наблюдается повышение твердости до 280…310 НВ;

§ прочность сварных соединений на разрыв — не ниже 95% прочности основного металла.

Порядок выполнения лабораторной работы

Выполнение сварки и наплавки разными способами

1. Ручная дуговая наплавка с использованием порошкообразных смесей.

1.1. Изучите особенности и свойства наплавляемого слоя с использованием порошкообразных материалов.

1.2. Зачистите стальную пластину.

1.3. Подберите по диаметру угольного электрода значение сварочного тока.

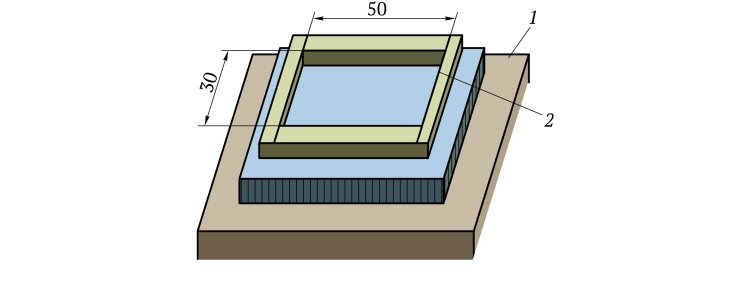

1.4. Сформируйте на стальной пластине графитовыми пластинами площадку размерами 30×50 мм, нанесите на нее слой буры толщиной 0,2…0,3 мм и слой порошкообразной смеси толщиной 3…5 мм (рис. ЛР 1.5).

Рис. ЛР 1.5.Формирование участка для наплавки порошкообразного материала:

1 — стальная пластина; 2 — графитовые пластины

1.5. Закрепите угольный электрод в электрододержателе и выполните наплавку, фиксируя по приборам значения силы тока (I), напряжения (U) и продолжительность горения дуги (t).

1.6. Обработайте после охлаждения наплавленную поверхность на точиле, напильником и наждачной бумагой.

1.7. Замерьте твердость наплавленного металла и занесите результаты в табл. ЛР 1.3.

| Таблица ЛР 1.3. Результаты выполнения ручной дуговой наплавки разными способами | ||||||||

| № п/п | Материал наплавки | Режимы наплавки | Твердость HRCэ | |||||

| I, A | U, В | t, c | 1-й замер | 2-й замер | Среднее | |||

| 1 2 3 … | ||||||||

2. Ручная дуговая сварка и наплавка с использованием присадочного материала.

2.1. Изучите особенности и свойства наплавленного слоя с использованием присадочного материала.

2.2. Зачистите пластину.

2.3. Подберите по диаметру угольного электрода значение тока.

2.4. Выберите присадочный пруток.

2.5. Закрепите угольный электрод в электрододержателе и выполните наплавку, фиксируя по приборам значения тока, напряжения и продолжительность горения дуги.

2.6. Обработайте после охлаждения наплавленную поверхность на точиле, напильником и наждачной бумагой.

2.7. Замерьте твердость наплавленного металла и занесите результаты в табл. ЛР 1.3.

3. Ручная дуговая сварка и наплавка плавящимся электродом.

3.1. Изучите особенности и свойства наплавки плавящимся электродом.

3.2. Выберите электроды для наплавки

3.3. Выполните наплавку в соответствии с действиями, указанными в пп. 2.2…2.7.

Отчет о работе

Отчет о работе должен содержать следующее:

1) характеристика материалов для сварки и наплавки;

2) описание методики проведения наплавки;

3) таблица результатов наплавки, выполненная разными способами;

4) краткие выводы и объяснения полученных результатов.

Контрольные вопросы

1. Какова физическая сущность основных способов ручной дуговой сварки и наплавки?

2. Перечислите особенности ручной дуговой наплавки по сравнению со сваркой.

3. Как наносят наплавленный металл отдельными валиками?

4. Назовите особенности и свойства сварки и наплавки с использованием присадочного материала.

Лабораторная работа № 2

Сварка и наплавка под слоем флюса при восстановлении деталей машин

Цели работы:

1) изучить сущность процессов сварки и наплавки под слоем флюса;

2) ознакомиться с оборудованием и материалами, применяемыми при сварке и наплавке под слоем флюса;

3) изучить способы регулирования процессов сварки и наплавки под слоем флюса и технологические приемы восстановления деталей машин наплавкой;

4) приобрести практические навыки восстановления деталей сваркой (наплавкой) под слоем флюса;

5) ознакомиться с правилами безопасной работы при сварке и наплавке под слоем флюса.

Оборудование и материалы:

1) установка для сварки и наплавки под слоем флюса;

2) образцы деталей для наплавки;

3) заточный станок;

4) твердомер;

5) штангенциркуль;

6) учебные плакаты по изучаемой теме.

Задания:

1) ознакомиться с методическими рекомендациями и правилами техники безопасности на рабочем месте для выполнения сварки и наплавки под слоем флюса;

2) изучить оборудование и материалы, применяемые при сварке и наплавке под слоем флюса;

3) составить отчет о проделанной работе.

Общие сведения

Наплавка под слоем флюса позволяет увеличить мощность сварочной дуги за счет увеличения допустимой плотности тока до 200 А/мм2 (15…30 А/мм2 — при дуговой сварке плавящимся электродом) без опасности перегрева электрода. В результате производительность сварочно-наплавочных работ повышается в 6…7 раз по сравнению с ручной дуговой сваркой.

Горение дуги под слоем флюса способствует снижению теплообмена с внешней средой, что уменьшает удельный расход электроэнергии при наплавке металла с 6…8 до 3…5 кВт·ч/кг. Одновременно с этим улучшаются условия формирования наплавленного металла и его химический состав.

Закрытая дуга и механизация процессов сварки и наплавки под слоем флюса обеспечивают уменьшение потерь электродного материала на разбрызгивание и огарки с 20…30 до 2…4%.

Сварка и наплавка под слоем флюса получили широкое распространение для восстановления и упрочнения деталей тракторов, автомобилей и другой сельскохозяйственной техники с достаточно большим износом (до 3…5 мм).

Схема наплавки под слоем флюса цилиндрической детали показана на рис. 4.1 (см. подразд. 4.2). Между электродом 3 и деталью (изделием) 1 возбуждается электрическая дуга, в зону горения которой по флюсопроводу поступает флюс. Тепловая энергия, возникающая при горении дуги, оплавляет электрод и расплавляет флюс, в результате образуется пузырь, состоящий из газовой оболочки и расплавленного флюса, чем достигается защита дуги и расплавленного металла 5 от воздействия внешней среды. По мере перемещения сварочной ванны наплавленный металл под защитой шлаковой корки остывает и кристаллизуется.

Для сварки и наплавки под слоем флюса используют сварочные или наплавочные головки, устанавливаемые на обычные токарные станки или специализированные сварочные наплавочные автоматы, выпускаемые промышленностью. Наплавку можно осуществлять на детали типа «вал» (опорные катки, оси, различные валы), плоские поверхности (шлицы валов), а также на детали сложного профиля (зубья ведущих звездочек и др.).

Сварочная (наплавочная) головка состоит из механизма подачи проволоки, позволяющего ступенчато или плавно изменять скорость подачи электрода, мундштука для подвода проволоки к детали и флюсоаппарата, состоящего из бункера с задвижкой для регулирования количества подаваемого флюса. В некоторых случаях флюсоаппарат имеет устройство для просеивания и транспортировки флюса в бункер.

Источниками постоянного тока являются сварочные выпрямители с падающей характеристикой, рассчитанные на номинальный ток до 500 А.

Полярность при сварке и наплавке под слоем флюса обычно применяют обратную, т.е. на деталь подается отрицательный потенциал, а на электрод — положительный. Этим обеспечивается некоторое уменьшение нагрева детали и более рациональное использование теплоты.

Сварка или наплавка под слоем флюса позволяет изменять в широких пределах физико-механические свойства наплавленного металла, что достигается в первую очередь выбором соответствующего флюса и электродного материала.

Различают плавленые и керамические флюсы и флюсосмеси.

Плавленые флюсы приготовляют сплавлением в печах компонентов, входящих в их состав, с последующей грануляцией. Они имеют низкую стоимость, обеспечивают качественную защиту металла и его легирование марганцем и кремнием.

Керамические флюсы за счет имеющихся в них ферросплавов позволяют легировать наплавленный металл хромом, титаном, алюминием и другими металлами, обеспечивая высокие эксплуатационные показатели восстановленных деталей. Однако себестоимость таких покрытий выше.

При сварке и наплавке с применением флюсосмесей возможна сепарация добавок, что приводит к неравномерному распределению легирующих компонентов в наплавленном металле. Для устранения этого явления приготовляют флюс-агломерат, состоящий из 75…80% ферросплава и 20…25% жидкого стекла, что обеспечивает равенство насыпной массы флюса и ферросплава.

В качестве электродов используют сварочные (маркировка Св) и наплавочные (маркировка Нп) проволоки диаметром, как правило, до 4 мм.

Для наплавки низкоуглеродистых сталей рекомендуется применять марганцовистые флюсы с высоким содержанием кремния, например флюсы марок АН-348А и ОСЦ-45.

Наплавку легированных сталей во избежание выгорания легирующих компонентов целесообразно проводить с применением низкокремнистых флюсов (например, марки АН-20).

Качество наплавленного металла, форма шва при наплавке под слоем флюса во многом определяются рациональным выбором режимов процесса наплавки. Например, высокая плотность тока приводит к повышению тепловыделения в деталь, что сопровождается увеличением объема жидкого металла и глубины проплавления.

Сварочный ток и напряжение выбирают по эмпирическим формулам:

где I св — сварочный ток, А; D — диаметр детали, мм; U — напряжение дуги, В.

Скорость подачи электродной проволоки, м/ч, определяется возможностью ее полного расплавления:

где d — диаметр электродной проволоки, мм; К н —коэффициент перехода присадочного металла на наплавляемую поверхность (К н = 0,94); b — коэффициент неполноты наплавленного слоя (b = 0,99).

Увеличение вылета электродной проволоки повышает сопротивление дуги, что приводит к росту коэффициента наплавки и, следовательно, глубины проплавления. Однако чрезмерное увеличение этого параметра ухудшает геометрию наплавленных валиков. Вылет электрода, мм, выбирают в зависимости от его диаметра:

H = (10…15) d.

Шаг наплавки, мм, определяет перекрытие валиков, влияет на волнистость наплавленного слоя и составляет:

S = (2,0…2,5) d.

Смещение электрода, мм, с зенита в сторону, противоположную вращению детали, во-первых, улучшает условия формирования наплавленного слоя, а во-вторых, гидростатическое давление жидкой ванны металла как бы вытесняет дугу, что уменьшает глубину проплавления:

a = (0,05…0,07) D.

Выбранные режимы уточняют в процессе пробных наплавок.

Недостатки способа наплавки под слоем флюса следующие:

§ значительный нагрев деталей в процессе наплавки и вызванные этим термические деформации деталей;

§ вероятность прожога тонкостенных деталей;

§ сложности при удалении шлаковой корки.

Восстановление деталей способом наплавки под слоем флюса проводят в определенном порядке.

1. Деталь очищают от грязи, лаковых и масляных пленок, удаляют остатки лакокрасочных покрытий и продуктов коррозии. В процессе дефектации выбраковывают детали, имеющие трещины и обломы. Для снижения внутренних напряжений перед наплавкой закаленные поверхности деталей подвергают термической обработке (нормализации). При необходимости правят центровые отверстия.

2. Поверхности деталей, имеющие значительные неравномерные износы, предварительно протачивают или шлифуют до их устранения.

3. Выбирают и устанавливают режимы наплавки.

4. Перед сваркой (наплавкой) электродную проволоку очищают от консервационного масла и ржавчины, а флюсы прокаливают при температуре 150…200°С в течение 2…3 ч.

5. Для уменьшения деформации деталей, например, шлицы валов наплавляют, проворачивая деталь в центрах вокруг оси со смещением на 180°; шейки коленчатых валов наплавляют от галтели к середине шейки.

6. После наплавки деталь, если необходимо, правят, а детали, работающие при значительных загрузках (коленчатые валы, полуоси, цапфы и т.д.), для снятия внутренних напряжений подвергают нормализации.

Механическая обработка деталей после наплавки зависит от допусков размеров и требуемой шероховатости восстанавливаемой поверхности. Так, например, наплавленные обод опорного катка, поддерживающий ролик, реборды направляющих колес в отдельных случаях какой-либо механической обработки не требуют. В то же время шейки коленчатых валов после наплавки шлифуют начисто и полируют.

7. Восстановленные детали проверяют на соответствие требованиям технических условий по размерам, взаимному расположению геометрических осей, шероховатости и твердости рабочих поверхностей.

Порядок выполнения лабораторной работы

1. Изучите:

§ правила техники безопасности на рабочем месте;

§ особенности применения сварки (наплавки) под слоем флюса для восстановления изношенных деталей;

§ конструкцию сварочно-наплавочной головки, источника питания сварочной дуги, другого оборудования, способы их регулировки и управления;

§ материалы, применяемые при сварке (наплавке).

2. Ответьте на контрольные вопросы.

3. Выберите (получите у преподавателя) деталь для сварки (наплавки), замерьте ее диаметр и твердость поверхности, установите и закрепите ее в патроне вращателя наплавочной установки.

4. Рассчитайте и установите необходимые режимы для сварки (наплавки) под слоем флюса.

5. Выполните сварку (наплавку) детали в соответствии с инструкцией по эксплуатации оборудования:

§ деталь устанавливают при выключенном оборудовании;

§ при сварке (наплавке) используют средства для защиты глаз от светового излучения, брызг расплавленного металла и местную вытяжную вентиляцию.

6. Выключите установку, охладите деталь и снимите ее с оборудования. Замерьте диаметр детали после наплавки и оцените свойства наплавленного слоя: зачистите с помощью заточного станка площадку на наплавленной поверхности и замерьте твердость наплавленного слоя.

7. Разработайте операционную технологическую карту наплавки для выданной преподавателем детали.

Отчет о работе

Отчет о работе должен содержать следующее:

1) название и цель лабораторной работы;

2) описание схемы сварки (наплавки) деталей под слоем флюса, порядка подготовки и работы наплавочной установки;

3) краткие сведения о материале восстанавливаемой детали, ее размерах и твердости до и после наплавки;

4) расчет режимов наплавки под слоем флюса для заданной детали и разработку операционной карты ее изготовления (восстановления).

Контрольные вопросы и задания

1. Какова сущность наплавки под слоем флюса?

2. Перечислите достоинства и недостатки восстановления деталей наплавкой под слоем флюса.

3. Какие детали целесообразно восстанавливать наплавкой под слоем флюса?

4. Какие материалы применяют при сварке (наплавке) под слоем флюса?

5. В какой последовательности выбирают режимы сварки (наплавки) под слоем флюса?

Лабораторная работа № 3

Сварка и наплавка в среде защитных газов при восстановлении деталей машин

Цели работы:

1) изучить сущность сварки (наплавки) в среде защитных газов;

2) ознакомиться с применяемым оборудованием и материалами для сварки (наплавки) в среде защитных газов;

3) приобрести практические навыки по восстановлению деталей сваркой (наплавкой) в среде углекислого газа (диоксида углерода).

Оборудование и материалы:

1) установка для сварки (наплавки) в среде диоксида углерода;

2) образцы деталей для наплавки;

3) заточный станок;

4) твердомер;

5) штангенциркуль;

6) учебные плакаты по изучаемой теме.

Задания:

1) ознакомиться с методическими рекомендациями и правилами техники безопасности на рабочем месте для сварки (наплавки) в среде защитных газов;

2) изучить оборудование и материалы, применяемые при сварке (наплавке) в среде защитных газов;

3) разработать технологию восстановления детали;

4) составить отчет о проделанной работе.

Общие сведения

Сварку и наплавку в среде защитных газов плавящимся электродом широко применяют в ремонтном производстве для устранения трещин, приварки усилителей, сварки и приварки тонколистовых деталей, особенно при ремонте рам, кабин, элементов оперения и др., что обусловлено рядом преимуществ этого способа восстановления (ремонта) деталей по сравнению со сваркой (наплавкой) под слоем флюса и ручной сваркой штучным электродом.

Эффективное использование теплоты сварочной дуги обеспечивает высокую производительность процесса, достигающую 18 кг наплавленного металла в течение 1 ч. Производительность сварки в среде диоксида углерода в 2,5…4,0 раза выше, чем производительность ручной сварки штучными электродами.

Уменьшение зоны термического влияния обеспечивает высокое качество сварочных швов, возможность восстановления деталей малого диаметра (начиная с 10 мм), а также сварки металла небольшой толщины.

Основными недостатками сварки (наплавки) деталей в среде защитных газов являются большие потери электродного материала (8…12%) и снижение усталостной прочности восстанавливаемых деталей.

Сварку и наплавку плавящимся электродом в среде диоксида углерода проводят с помощью серийных шланговых полуавтоматов (см. рис. 4.6, подразд. 4.3).

Газовый баллон предназначен для хранения диоксида углерода. В стандартный баллон вместимостью 40 л вмещается 25 кг жидкого диоксида углерода, после испарения которого образуется около 12,5 м3 газа. Баллоны окрашивают в черный цвет и маркируют надписью желтого цвета.

При испарении диоксид углерода поглощает большое количество теплоты, поэтому влага, которая может содержаться в баллоне, приводит к замерзанию понижающего газового редуктора 4 (см. рис. 4.6, подразд. 4.3) и выходу его из строя. Для предотвращения этого применяют электрический подогреватель газа 3 и осушитель 2.

Газ, проходя по змеевику подогревателя, нагревается с помощью электрического нагревательного элемента и попадает в осушитель, где при взаимодействии с поглотителем влаги обезвоживается. В качестве поглотителя используют силикагель или медный купорос. Осушитель периодически разбирают и его работоспособность как поглотителя влаги восстанавливают путем прокаливания.

Расход газа в баллоне регулируется с помощью газового редуктора 4, а его расход с необходимой точностью контролируют ротаметром (расходомером) 5. Перед началом сварочного цикла газовую магистраль продувают для удаления из нее воздуха. Для этого заблаговременно открывают э

|

|

2020-08-05

2020-08-05 503

503