4.4.2. Применение шнуровых материалов

Гибкие шнуровые порошковые материалы впервые появились на рынке газотермических покрытий во Франции под торговой маркой Sfecord в начале 1970-х гг. В России применению технологий получения покрытий из гибких шнуровых порошковых материалов способствовало создание в 1988 г. советско-французского совместного предприятия «Техникорд» (в настоящее время — ООО «СП “Техникорд”»), являющегося производителем этого нового вида расходных материалов для напыления и наплавки [9].

Гибкие шнуровые материалы (ГШМ) предназначены для использования в системах газопламенного напыления, а также для ручной газопламенной наплавки, и представляют собой получаемый экструзией композиционный материал шнурового типа, состоящий из порошкового наполнителя и органического связующего, полностью исчезающего при нанесении покрытия — связующее сублимирует в процессе нагрева при температуре 400°С без отложения на напыляемую поверхность. Прочность и эластичность гибких шнуров позволяет пользоваться ими так же, как и проволокой, и наносить покрытия с помощью газопламенных аппаратов проволочного типа.

Стабильная подача шнурового материала в высокотемпературную зону газового потока по оси струи, аналогично достигаемой при распылении стержней и проволок, а также правильный подбор состава компонентов порошковых смесей и размера частиц порошков гарантируют расплавление всех составляющих порошкового наполнителя гибкого шнурового материала, в том числе и керамики. ГШМ по сравнению с традиционными методами газотермического напыления обеспечивают повышение адгезионной и когезионной прочности, снижение пористости покрытий, повышение коэффициента использования напыляемого материала. При использовании ГШМ обеспечивается получение покрытий с заданными свойствами, в том числе и из многокомпонентных механических смесей порошков различного гранулометрического состава.

«СП “Техникорд”» производит гибкие шнуровые материалы с порошковыми наполнителями на основе самофлюсующихся сплавов систем Ni(Со)—Cr—В—Si и их смесей с карбидом вольфрама (серия «Сфекорд Рок-Дюр»), на основе тугоплавких оксидов (серия «Сфекорд-Керамика»), на основе сплавов металлов (серия «Сфекорд-Экзо»), предназначенных для газопламенного напыления, и гибкие шнуровые материалы на основе самофлюсующихся сплавов системы Ni—Cr—В—Si с зернами литого карбида вольфрама для ручной газопламенной наплавки (серия «Сфекорд-HR»). Могут быть изготовлены гибкие шнуровые материалы специального назначения, в том числе на основе:

§ керамики — Аl2O3—МgO, ZrO2—СаО, ZrO2—МgO, ZrO2—SiO2;

§ бронзы — Cu—Pb—Sn—Zn, Cu—Sn, (Cu—Аl) + (Ni—С);

§ никеля — Ni—С, Ni—(Cu)—NB—С;

§ алюминия — Al—NB—С;

§ керметов типа Аl2O3(ZrO2) + Ni(Ni—Cr, Ni—Аl), Cr3С2 + Ni(Ni—Cr, Ni—Al);

§ хромоникелевых коррозионно-стойких сталей и др.

В настоящее время технологические процессы наплавки и газопламенного напыления с использованием ГШМ применяются для изготовления деталей с покрытиями и восстановления изношенных деталей на многих предприятиях топливно-энергетического комплекса (ТЭК), черной и цветной металлургии, машиностроения, автомобилестроения, химической, нефтяной, целлюлозно-бумажной, стекольной и других отраслей промышленности России и ряда зарубежных стран.

Покрытия, наносимые на обрабатываемую поверхность с использованием ГШМ, нашли широкое применение для решения вопросов защиты поверхностей деталей от абразивного, коррозионно-механического, эрозионного изнашивания, кавитации, фреттинг-коррозии (англ. fretting от fret — разъедать, подтачивать) — коррозии, наблюдаемой в местах контакта плотно сжатых или катящихся одна по другой деталей, износа при трении скольжения, окисления, коррозионного воздействия кислот, щелочей и солей, для создания саморегулирующихся зазоров, а также ремонта широкой номенклатуры изношенных деталей, с одновременным улучшением эксплуатационных свойств их поверхности.

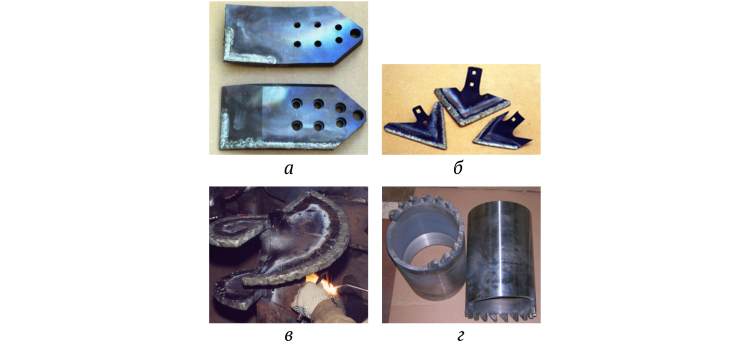

На рис. 4.9 показаны примеры применения шнуровых материалов для наплавки деталей. В этих примерах для наплавки использовался шнуровой материал серии «Сфекорд-HR», который представляет собой получаемый экструзией композиционный материал.

Рис. 4.9.Примеры применения шнуровых материалов для наплавки:

Рис. 4.9.Примеры применения шнуровых материалов для наплавки:

а — лопатка буровая; б — лапа культиватора; в — шнек; г — зубья шарошки

4.5Электроконтактная приварка металлического слоя

· 4.5.1. Назначение и технология

· 4.5.2. Оборудование для электроконтактной приварки металлического слоя

4.5.1. Назначение и технология

Существующие дуговые методы наплавки неэффективны при восстановлении деталей, имеющих износ толщиной 0,1…0,5 мм, из-за значительного припуска на механическую обработку. Для восстановления деталей с малыми износами эффективно использование различных способов контактной приварки металлического слоя. В настоящее время эти способы представляют собой отдельное направление — нанесение металлических материалов в виде стальной ленты, проволоки и различных порошковых сплавов.

Преимуществами контактной приварки металлического слоя по сравнению с рассмотренными видами наплавки являются:

1) незначительный нагрев деталей;

2) приварка различных электродных материалов: стальной ленты, проволоки и твердых сплавов;

3) закалка слоя непосредственно в процессе приварки;

4) повышение производительности в 2…3 раза и уменьшение расхода металла по сравнению с наплавкой в 3…4 раза. В зависимости от износа детали толщину привариваемого слоя можно регулировать в пределах от 0,1 до 1,5 мм, что позволяет уменьшить «припуск» и трудоемкость последующей обработки.

К важным достоинствам контактной приварки также относятся отсутствие выгорания легирующих примесей и заметное улучшение условий труда. Для деталей с малым износом контактная приварка часто является наиболее экономичным вариантом малоотходной, легкоосваиваемой предприятиями технологии, обеспечивающей необходимое упрочнение деталей, и безвредной в экологическом плане. Применяя ленту из нужных марок сталей или порошковые сплавы с требующимися свойствами, можно получать покрытия, обеспечивающие значительное увеличение срока службы восстановленных деталей.

В основе способов электроконтактной приварки лежит принцип контактной сварки. Созданное для электроконтактной приварки оборудование базируется на узлах и агрегатах, применяемых в машинах контактной сварки. Напряжение при этом виде приварки покрытий всего 2…10 В, что делает работу достаточно безопасной. Сила тока при контактной приварке достигает 3…15 тыс. А. В связи с этим оборудование весьма чувствительно к качеству электрических контактов и сопротивлению сварочного контура в целом.

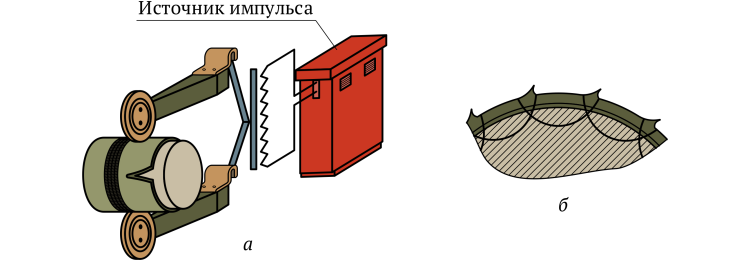

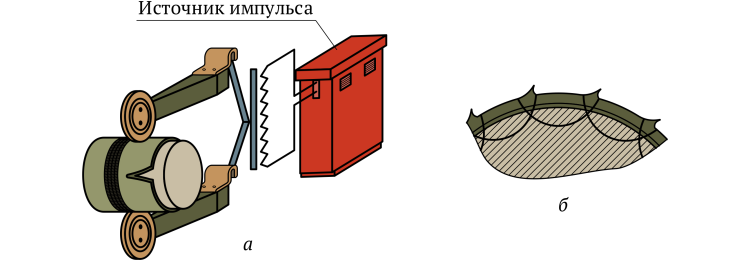

Как правило, приварку слоя осуществляют по всей поверхности перекрывающимися точками, регулируемыми импульсами тока. На рис. 4.10 показана схема приварки металлической ленты к поверхности шейки вала. Сплошная приварка осуществляется по винтовой линии с перекрытием смежных слоев на 25…30%.

Рис. 4.10.Схемы сплошной приварки ленты к шейке вала перекрывающимися точками (а) и взаимного термического влияния импульсов (б)

Рис. 4.10.Схемы сплошной приварки ленты к шейке вала перекрывающимися точками (а) и взаимного термического влияния импульсов (б)

Технология восстановления деталей контактной приваркой металлического слоя достаточно проста и может быть легко освоена в короткий срок специалистом даже невысокой квалификации. При использовании в качестве присадочного материала стальной ленты ее заранее нарезают кусками, размеры которых равны размерам восстанавливаемого участка поверхности. Зазор на стыке концов ленты должен быть не более 0,5 мм. Если зазор более указанного, то в этом месте может остаться незаплавленный участок, а если концы ленты перекрываются внахлест, качество приварки на этом участке будет низким [10].

Приварку ленты производят в два этапа. Вначале ее предварительно прихватывают отдельными точками, преимущественно в зоне стыка концов ленты. После этого включают подачу суппорта и производят сплошную приварку ленты перекрывающимися точками и с перекрытием слоев между собой. Ленту, подлежащую приварке, следует очистить от масла и следов коррозии. Материал ленты выбирают с учетом требований к долговечности детали и условий ее работы. Твердость приваренного слоя на различных участках может отличаться, что объясняется повторным термическим влиянием при перекрытии точек и слоев между собой.

В табл. 4.7 приведена твердость приваренного слоя по Роквеллу и Виккерсу в зависимости от материалов ленты. Толщина приваренного слоя после его шлифования обычно весьма мала, поэтому твердость следует измерять на приборах типа ТП-1 и ТП-2 при нагрузке 50 Н.

| Таблица 4.7. Твердость приваренного слоя в зависимости от материала ленты | ||

| Марка стали | Твердость по Виккерсу HV | Твердость по Роквеллу HRС |

| 20 | 350 | 30…35 |

| 40 | 340…450 | 30…45 |

| 45 | 450…500 | 45…50 |

| 55 | 500…600 | 50…55 |

| 40Х | 600…700 | 55…60 |

| 65Г | 700…800 | 60…65 |

Ориентировочные параметры режимов приварки ленты толщиной 0,4 мм электродами с шириной рабочей части 4…5 мм приведены в табл. 4.8.

Таблица

| Таблица 4.8. Параметры режимов приварки стальной ленты к шейкам валов | |||||||||

| Частота вращения, об/мин | Подача, мм/об | Сила тока, кА | Продолжительность, с | Скорость сварки, м/мин | Производительность, см2/мин | ||||

| импульса сварки | паузы | ||||||||

| 15 | 8…15 | 4…5 | 4,0…5,0 | 0,06 | 0,12 | 1,22 | 61 | ||

| 20 | 7…12 | 4…5 | 4,5…5,0 | 0,06 | 0,12 | 1,25 | 62 | ||

| 30 | 6…10 | 4…5 | 5,5…6,0 | 0,06 | 0,12 | 1,26 | 63 | ||

| 40 | 5…9 | 4…5 | 5,5…6,5 | 0,06 | 0,12 | 1,32 | 65 | ||

| 50 | 4…8 | 4…5 | 5,8…6,8 | 0,06 | 0,1 | 1,33 | 66 | ||

| 60 | 5…7 | 5…6 | 7,0…7,5 | 0,06 | 0,1 | 1,25 | 62 | ||

| 70 | 4…6 | 5…6 | 7,0…7,8 | 0,06 | 0,1 | 0,13 | 57 | ||

| 80 | 3…5 | 5…6 | 7,0…8,0 | 0,08 | 0,1 | 0,94 | 47 | ||

| 100 | 3…4 | 5…6 | 7,5…8,2 | 0,08 | 0,1 | 0,75 | 37 | ||

| 130 | 2…3 | 5…6 | 8,0…8,5 | 0,08 | 0,1 | 0,71 | 35 | ||

Усилие сжатия роликовых электродов составляет обычно 2000…3000 Н, расход охлаждающей жидкости — до 2 л/мин. Параметры режимов, приведенные в табл. 4.8, требуют уточнения при восстановлении конкретных деталей, так как на них влияют материал и размеры детали, состояние сварочных роликов, контактное сопротивление и др. Эти параметры уточняются на образцах, соответствующих по диаметру и материалу восстанавливаемой детали.

Вначале приваривают узкую полоску стальной ленты одним кольцевым швом или на части окружности и путем механического отрыва или срубания приваренного участка ленты определяют качество приварки, которое желательно обеспечить при минимальных сварочных параметрах. После того как установлен режим приварки ленты кольцевым швом, уточняют режим сплошной приварки, для чего увеличивают на 15…20% силу сварочного тока, чтобы компенсировать эффект шунтирования, создаваемый ранее приваренными участками. Качество сплавления после сплошной приварки оценивают после шлифования слоя до толщины 0,01…0,02 мм, при этом на участках, где слой приварен некачественно, происходит его шелушение. В зависимости от условий работы деталей шелушение допускается в пределах от 5 до 15% площади нанесенного покрытия.

При необходимости приварки ленты толщиной более 0,8 мм или ленты из углеродистых и пружинных марок стали рекомендуется предварительно свернуть ленту с помощью вальцов.

Выгорание легирующих элементов из ленты при контактной приварке практически не происходит, поэтому марку ленты выбирают по составу, близкому к материалу детали или применяют высоколегированную ленту, если необходимо повысить долговечность деталей, исходя из условий их работы.

Очень хорошо приваривается лента из стали марки 50ХФА, обеспечивающая увеличение срока службы деталей из среднеуглеродистых сталей до 2 раз. Лента из стали марки Х18Н8 также обеспечивает качественное соединение, она пригодна для защиты деталей, работающих в агрессивных средах, однако необходимо иметь в виду, что в условиях пар трения двух деталей со смазочным материалом детали из стали этой марки работают плохо вследствие высокого коэффициента трения.

Наряду с лентой в качестве присадочного материала при контактной приварке также широко применяется проволока. Лучшим технологическим вариантом является приварка, при которой между двумя ранее приваренными витками проволоки укладывается и приваривается третий виток. При такой технологической схеме обеспечивается наиболее прочное соединение металла с основой.

В табл. 4.9 приведены параметры режимов приварки проволоки к деталям различного диаметра для случая приварки проволоки одним роликом. Неизменными параметрами при этом являются длительность импульсов (0,04 с) и длительность пауз (0,06…0,08 с). С увеличением диаметра детали необходимо одновременно увеличивать давление, силу тока и скорость приварки, снижая расход охлаждающей жидкости.

Таблица 4.9. Режимы 4.5Электроконтактная приварка металлического слоя

· 4.5.1. Назначение и технология

· 4.5.2. Оборудование для электроконтактной приварки металлического слоя

4.5.1. Назначение и технология

Существующие дуговые методы наплавки неэффективны при восстановлении деталей, имеющих износ толщиной 0,1…0,5 мм, из-за значительного припуска на механическую обработку. Для восстановления деталей с малыми износами эффективно использование различных способов контактной приварки металлического слоя. В настоящее время эти способы представляют собой отдельное направление — нанесение металлических материалов в виде стальной ленты, проволоки и различных порошковых сплавов.

Преимуществами контактной приварки металлического слоя по сравнению с рассмотренными видами наплавки являются:

1) незначительный нагрев деталей;

2) приварка различных электродных материалов: стальной ленты, проволоки и твердых сплавов;

3) закалка слоя непосредственно в процессе приварки;

4) повышение производительности в 2…3 раза и уменьшение расхода металла по сравнению с наплавкой в 3…4 раза. В зависимости от износа детали толщину привариваемого слоя можно регулировать в пределах от 0,1 до 1,5 мм, что позволяет уменьшить «припуск» и трудоемкость последующей обработки.

К важным достоинствам контактной приварки также относятся отсутствие выгорания легирующих примесей и заметное улучшение условий труда. Для деталей с малым износом контактная приварка часто является наиболее экономичным вариантом малоотходной, легкоосваиваемой предприятиями технологии, обеспечивающей необходимое упрочнение деталей, и безвредной в экологическом плане. Применяя ленту из нужных марок сталей или порошковые сплавы с требующимися свойствами, можно получать покрытия, обеспечивающие значительное увеличение срока службы восстановленных деталей.

В основе способов электроконтактной приварки лежит принцип контактной сварки. Созданное для электроконтактной приварки оборудование базируется на узлах и агрегатах, применяемых в машинах контактной сварки. Напряжение при этом виде приварки покрытий всего 2…10 В, что делает работу достаточно безопасной. Сила тока при контактной приварке достигает 3…15 тыс. А. В связи с этим оборудование весьма чувствительно к качеству электрических контактов и сопротивлению сварочного контура в целом.

Как правило, приварку слоя осуществляют по всей поверхности перекрывающимися точками, регулируемыми импульсами тока. На рис. 4.10 показана схема приварки металлической ленты к поверхности шейки вала. Сплошная приварка осуществляется по винтовой линии с перекрытием смежных слоев на 25…30%.

Рис. 4.10.Схемы сплошной приварки ленты к шейке вала перекрывающимися точками (а) и взаимного термического влияния импульсов (б)

Рис. 4.10.Схемы сплошной приварки ленты к шейке вала перекрывающимися точками (а) и взаимного термического влияния импульсов (б)

Технология восстановления деталей контактной приваркой металлического слоя достаточно проста и может быть легко освоена в короткий срок специалистом даже невысокой квалификации. При использовании в качестве присадочного материала стальной ленты ее заранее нарезают кусками, размеры которых равны размерам восстанавливаемого участка поверхности. Зазор на стыке концов ленты должен быть не более 0,5 мм. Если зазор более указанного, то в этом месте может остаться незаплавленный участок, а если концы ленты перекрываются внахлест, качество приварки на этом участке будет низким [10].

Приварку ленты производят в два этапа. Вначале ее предварительно прихватывают отдельными точками, преимущественно в зоне стыка концов ленты. После этого включают подачу суппорта и производят сплошную приварку ленты перекрывающимися точками и с перекрытием слоев между собой. Ленту, подлежащую приварке, следует очистить от масла и следов коррозии. Материал ленты выбирают с учетом требований к долговечности детали и условий ее работы. Твердость приваренного слоя на различных участках может отличаться, что объясняется повторным термическим влиянием при перекрытии точек и слоев между собой.

В табл. 4.7 приведена твердость приваренного слоя по Роквеллу и Виккерсу в зависимости от материалов ленты. Толщина приваренного слоя после его шлифования обычно весьма мала, поэтому твердость следует измерять на приборах типа ТП-1 и ТП-2 при нагрузке 50 Н.

| Таблица 4.7. Твердость приваренного слоя в зависимости от материала ленты | ||

| Марка стали | Твердость по Виккерсу HV | Твердость по Роквеллу HRС |

| 20 | 350 | 30…35 |

| 40 | 340…450 | 30…45 |

| 45 | 450…500 | 45…50 |

| 55 | 500…600 | 50…55 |

| 40Х | 600…700 | 55…60 |

| 65Г | 700…800 | 60…65 |

Ориентировочные параметры режимов приварки ленты толщиной 0,4 мм электродами с шириной рабочей части 4…5 мм приведены в табл. 4.8.

2020-08-05

2020-08-05 591

591